加载条件下多尺寸原水管道受力特征模型试验*

2019-11-06吴奇峰孙鹏飞

吴奇峰,汪 磊,孙鹏飞,周 骏,施 亮

(1.上海工程技术大学 城市轨道交通学院,上海 201620;2.上海城投原水有限公司,上海 200127 )

0 引言

随着我国城镇化水平越来越高,城市管线在铺设过程中存在着新旧管线管径多样化和管网错综复杂化问题,同时在管线附近施工过程中,往往存在着重型车辆超载和堆土过高现象,导致原水管线容易产生爆管。目前,较少学者研究有关堆载对不同管径的原水管线应力特征影响,针对该类问题的研究方法有3类:1类为理论分析方法,一般是基于Winkler弹性地基短梁理论或Boussinesq解分析了堆载对管道的影响,分别计算了堆载-土响应或者堆载-管线响应下管道的受力变形[1-6];2类为数值模拟的方法,将堆载-土体-管线系统结合起来,其建模方式较多,可改变管线管径、地基土模量、管材质选择和堆载大小与位置等因素[7-12];3类是采用模型试验与有限元相结合的分析方法,如吴庆等[13]考虑了埋深和堆载位置的影响,通过模型试验对堆卸载作用下既有盾构隧道结构的变形特征进行研究,得出既有盾构隧道在地面堆载作用下的变形规律;吴奇峰等[14]通过模型试验研究不同的堆载大小和堆载位置对管道应力的影响,并指出管道的轴向拉伸破坏是导致管道破坏的主要因素。目前,我国大部分地区原水管线保护规范存在不明确性和滞后性,不能适应现今管道的发展需要,且学者对该方面研究的较少,给施工单位施工及管道保护带来了极大的不便。

1 工程背景介绍

1.1 模型试验工程背景

根据某市引水地下工程管道抢修记录来看,原水管道管径型号主要为DN1 200,DN2 400和DN3 600,管道采用Q235钢材;管道外径分别为1.2,2.4和3.6 m。通过现场勘探得出该场地管顶覆土不小于0.4 m;实际管顶埋深一般为1.0~2.5 m,各支线管道的管径和埋深见表1,埋管周围土层物理参数见表2。

表1 原水管道的管径和埋深Table 1 Pipeline diameter and buried depth of raw water pipeline

1.2 相似比的确定

本次模型试验涉及的物理参数有:

1)土层参数:含水率w,%;压缩模量Es,MPa;黏聚力c,kPa;土体内摩擦角φ,(°);土体重度γ,kN/m3。

2)管道参数:管道直径D,mm;管道壁厚d,mm;管道刚度EI,kN·m2。

根据白金汉定理和试验的相似准则,得出式(1):

Aw=Aφ=1;AD=Ad;AEsAD4=AcAD4=AγAD5=AEI

(1)

本次模型试验的土体是重塑土,从管道施工现场获得,控制重塑土重度与原型土一致,所以取Aγ=1,从而推导得Aw=Aφ=Aγ=1,得出式(2):

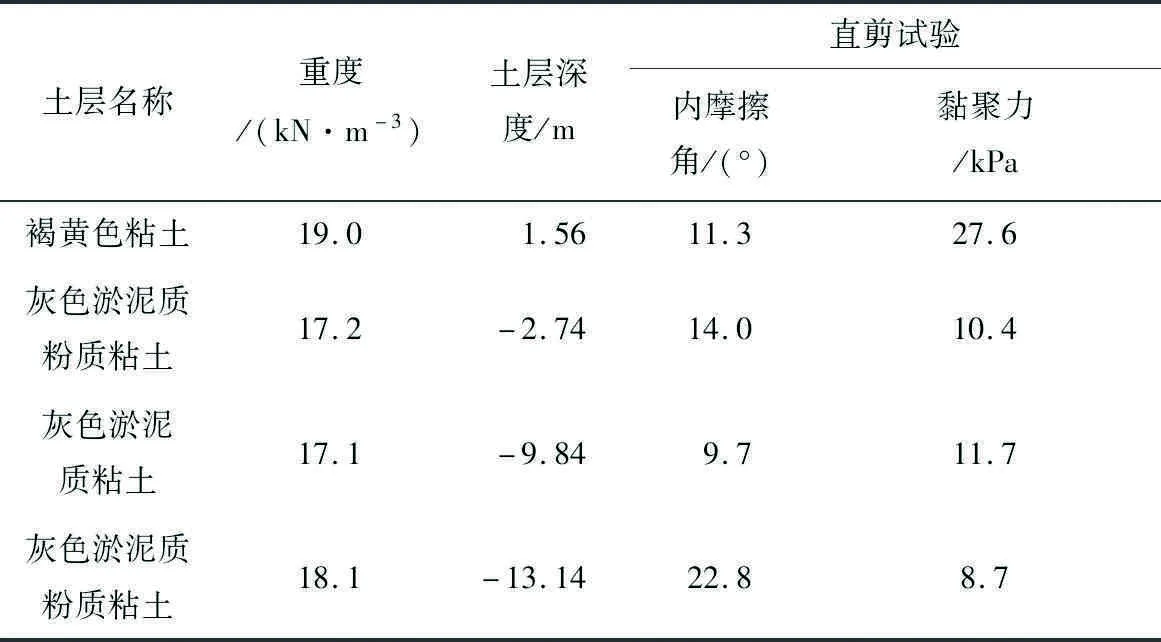

表2 某市土层概况Table 2 Overview of soil layer in a certain city

AD=Ad=Ac=AEs=1/θ,AEI=1/θ5

(2)

式中:A为相似常数;θ为具体的相似比数值。

模型试验的相似比往往结合管道所处的实际工况和实验室设备条件而立,并考虑管材、土体和加载大小等因素,结合文献[15]的经验,模型试验采用的相似比大小为1/30,其中重塑土密度与原型土一致,所以土体的重度相似比Aγ=1。

1.3 模型箱的设计及土体材料的配制

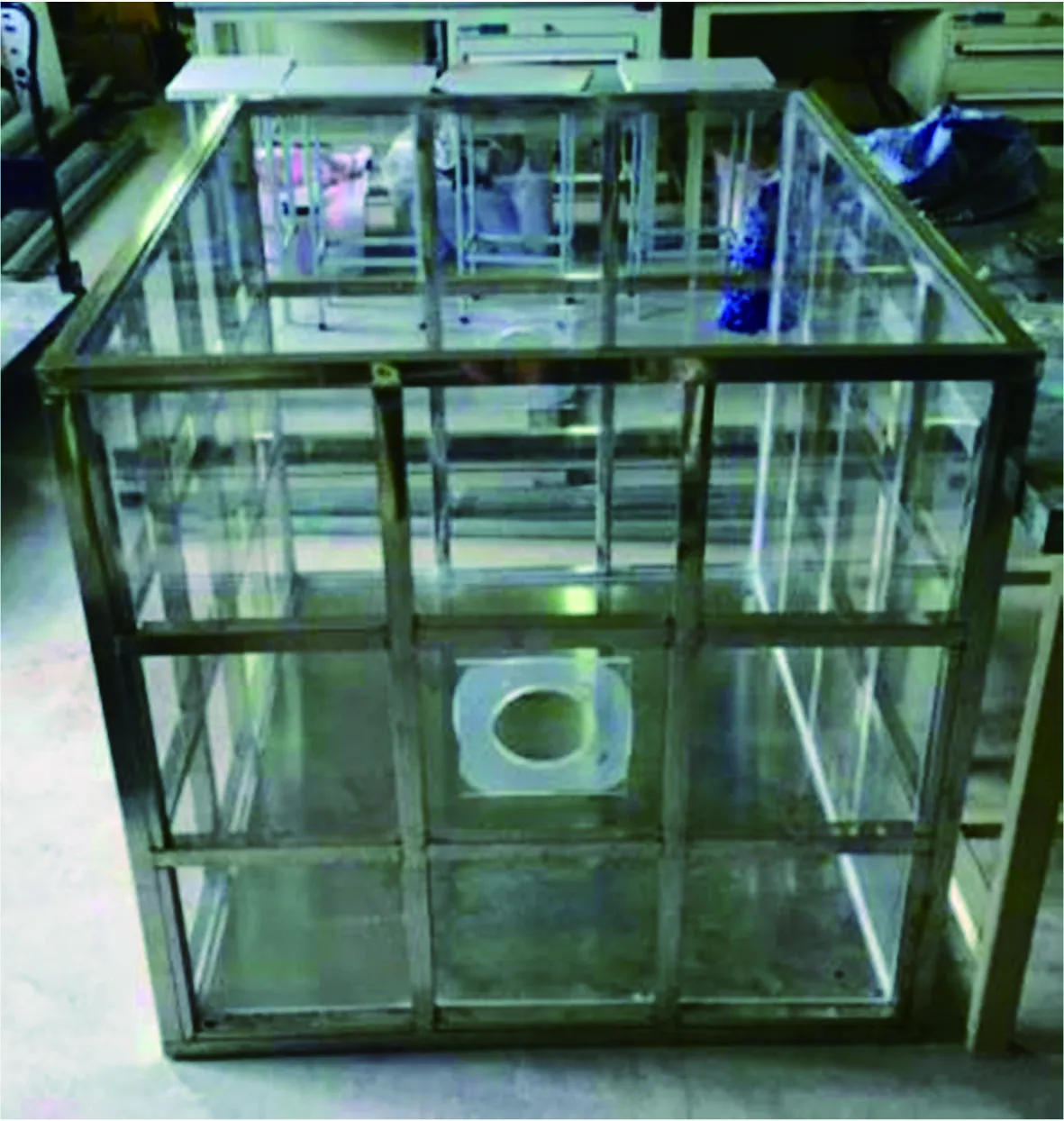

模型箱的长、宽、高分别为1.2,1,1 m,其四周框架由不锈钢角钢焊接而成,模型箱实物如图1所示。

图1 模型箱Fig.1 Model box

本次模型试验土体采用重塑土,并进行了分层夯实,结合参考文献[16]的地质资料,通过室内土力学实验测得重塑土的w=30%,γ=18 kN/m3,c=12 kPa,φ=20°,ES=3.1 MPa,具体试验操作如图2所示。

图2 模型土力学性能测试Fig.2 Mechanical properties tests of modeling soil

1.4 模型管道材料

为确保本次模型试验管线在外观、尺寸和力学性能上与原水管线尽可能相似,通过多次筛选,并参考文献[17]在管道模型试验所选取的管材,最终采用PVC管材模拟原水管道。

1.5 模型管道应力测点

为研究加载条件下不同管径的原水管道应力变化特征,拟对1.2,2.4和3.6 m的3种管径的受力特征进行分析,根据相似比原理换算,模型试验中的管径分别为40,75,和110 mm;为此在PVC管道上布置9个轴向应力测点,分别在模型管端部截面1-1(Left,L),3-3(Right,R)和中心截面2-2(Middle,M)处沿着管顶、管腰和管底处粘贴应变片,应变片方向平行于管轴向,如图3所示。

图3 管纵向截面应变片布置示意Fig.3 Schematic diagram for arrangement of strain gauge at longitudinal sections of pipeline

1.6 试验测试过程

1)将采样原型土进行烘干、筛除杂质,并进行破碎处理,控制最大粒径为3 mm,试验前准备多个大尺寸土箱,将过筛后的土倒入土箱内,加入适当质量的水,并进行均匀搅拌,搅拌完成后,并进行压实。

2)分别在管道两端1-1和3-3截面及中央2-2截面处沿管环顶部、腰部和底部方向粘贴应变片,应变片轴向布置,并用万用表进行应变片电阻值测试,确保应变片质量可靠,最后在应变片上涂一层704硅胶。

3)将配置好的重塑土分层倒入模型箱内,每填一层土进行压实,并用环刀对压实过的重塑土进行采样,测得重塑土密度及含水率,同时对采样好的重塑土进行直剪和固结试验,测得土的黏聚力、内摩擦角和压缩模量,填土至预埋PVC管线底部位置时终止,然后将PVC管线安放至填土表面位置处,并继续往模型箱内填土至设计好的土层高度。

4)将粘贴好的应变片采集线连接到静态应变数据采集系统(TST3822EN静态应变测试分析系统),并调试采集仪。

5)为模拟加载对不同尺寸的模型管受力变形的影响,通过现场调查原水管线穿越的土层深度以及管线附近存在的施工堆土高度,得出实际埋管所受荷载大小及影响范围,并通过设计好的相似比进行换算,得出模型试验所需的加载范围和加载数值。为此,试验设计了长和宽分别为1.1,0.45 m矩形加载钢板,加载板厚为5 mm。试验中,移动加载板方向为模型管轴向的垂直方向。假定埋管范围内实际覆土的平均重度γ=20 kN/m3,针对埋管周围内常见的几种覆土高度,本次模型试验模拟了实际覆土为3,6,9 m的土层高,有关模型试验加载值换算见表3。

表3 模型试验加载值换算Table 3 Conversion table of loading values in modeling tests

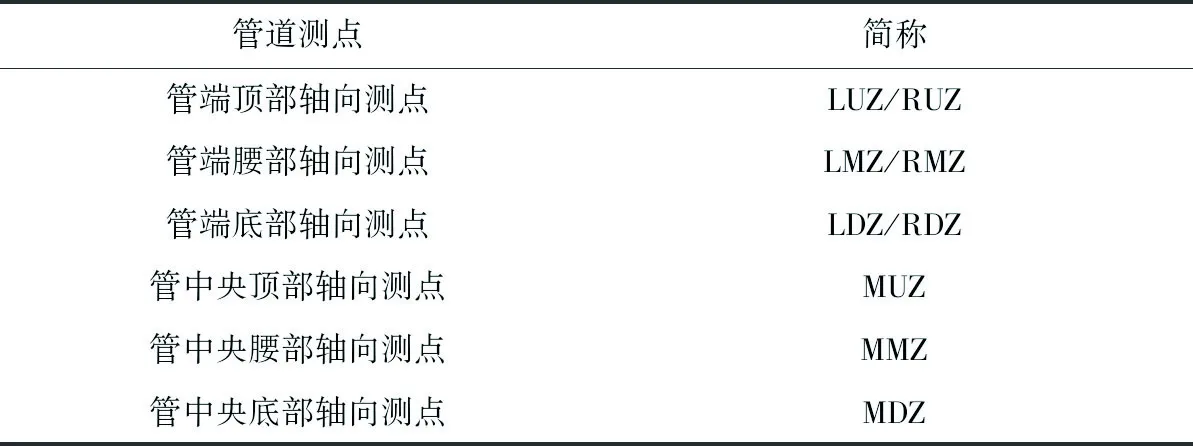

在对管道上各测点数据的收集、整理和分析工作中,为方便对应测点数据的标记和分析,将管轴向命名为Z向,管道测点的顶部方向为U向,腰部为M向,底部方向为D向,有关管道上各测点的标记简称见表4。

2 有限元计算结果验证

2.1 模型介绍

为验证上述模型试验结果的准确性,将对直径为110 mm的管道试验模型进行数值模拟计算,采用Midas GTS NX有限元软件对模型试验进行分析,土体模型为Mohr-Coulomb的本构模型,荷载类型为静荷载,模型中将3D单元面荷载作用于地基和板单元模拟管道上,并假定管体材料为线弹性模型,在网格划分时靠近管道周围土体的单元网格划分较细;远离管道周围土体划分较粗。管土相互作用模型中仅考虑管土接触面的切向与法向作用,切向只考虑管土之间的摩擦作用,假定地基为三维固体模型,长为1.13 m,宽为0.93 m,地基土体厚度为0.525 m;堆载体长1.1 m,宽0.45 m;埋地模型管长1.13 m,外径0.11 m,壁厚2.9 mm。模型土密度为1 500 kg/m3,土体泊松比为0.3;模型管密度为1 340 kg/m3,泊松比为0.3。管道埋深0.1 m;管道两端设为固支,地基底部和地基四周面沿各自的法线方向不能移动;作用在管道上的荷载为均布面荷载,长1.1 m,宽0.45 m;加载荷载大小分别为2,4,6 kPa。

表4 管道不同测点简称Table 4 Abbreviation for different measuring points of pipeline

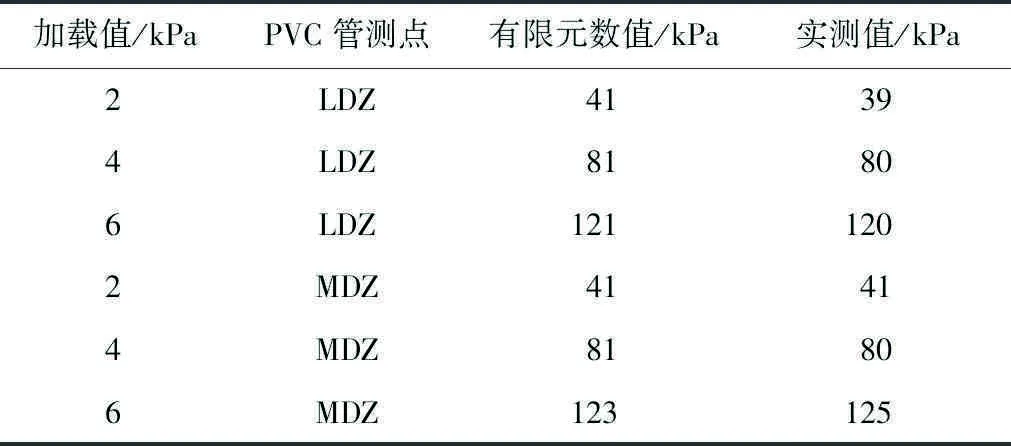

2.2 有限元计算结果与试验数据对比分析

将偏心荷载作用下直径为110 mm管道的有限元应力计算值与模型试验实测值进行对比分析,见表5。对比发现二者应力值较为接近,论证了模型试验结果的可靠性。

表5 荷载数值模拟与实测值Table 5 Numerical simulation and measured values of loading

3 试验结果分析

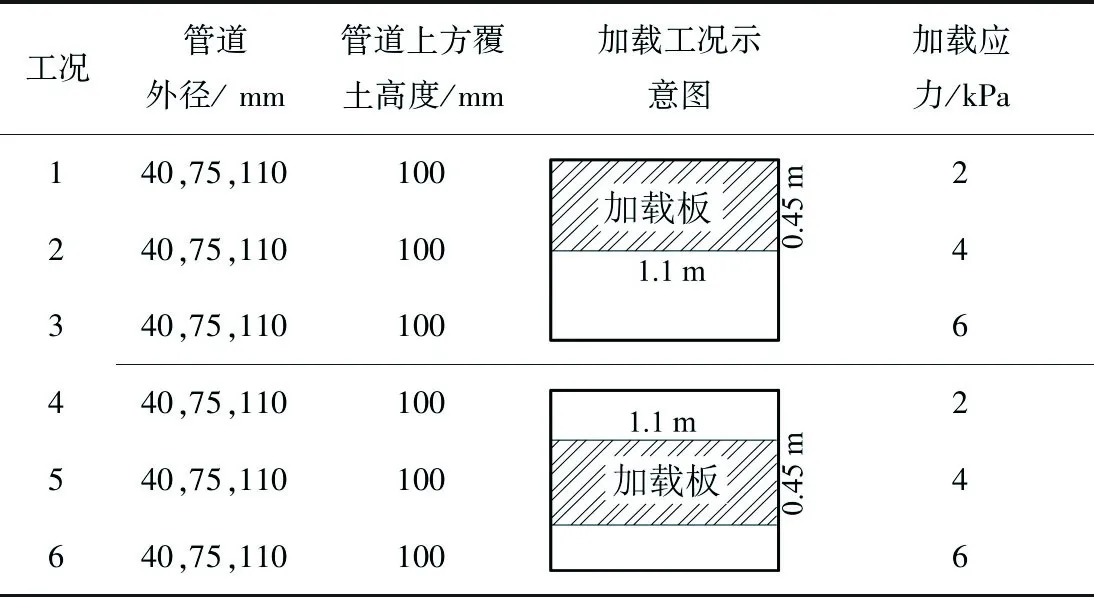

为分析不同加载大小和加载位置对不同管径的管道受力特征影响,对6种试验工况下管道的受力特征进行对比分析,模型试验加载工况见表6。模型试验现场实测如图4所示。

表6 试验工况Table 6 Testing conditions

图4 模型试验现场实测Fig.4 Field measurement of modeling test

3.1 同等管径不同荷载作用下的结果

仅以直径为110 mm管道分析为例,具体分析如图5~6所示,随着荷载的增大,管道的各测点应力值也增大;在相同荷载作用下,荷载距离管轴线越远,管道上所受应力值也越小,如在6 kPa加载下,图5中MDZ应力值为276 kPa,而图6中对应的MDZ仅有120 kPa;其中管底应力值最大,其次是管顶,而管腰应力值最小;由图5可知,中心荷载作用下管端与管中央处对应位置处的应力值几乎一致,且随着荷载不断增大,其应力值增长速度也几乎一致;由图6可知,偏心荷载作用下的管端和管中央处应力值变化规律一致,然而管中央处应力值略大于管端处,当荷载从4 kPa增长到6 kPa时,MMZ应力值增长了44%,而MDZ应力值增长了50%,相比较于管腰处,管底处应力值增长速度较快。

图5 中心荷载下110 mm管径1-1与2-2断面应力Fig.5 Stresses of 1-1 and 2-2 sections in pipeline with 110 mm diameter under central loading

图6 偏心荷载下110 mm管径1-1与2-2断面应力Fig.6 Stresses of 1-1 and 2-2 sections in pipeline with 110 mm diameter under eccentric loading

3.2 多管径下的结果

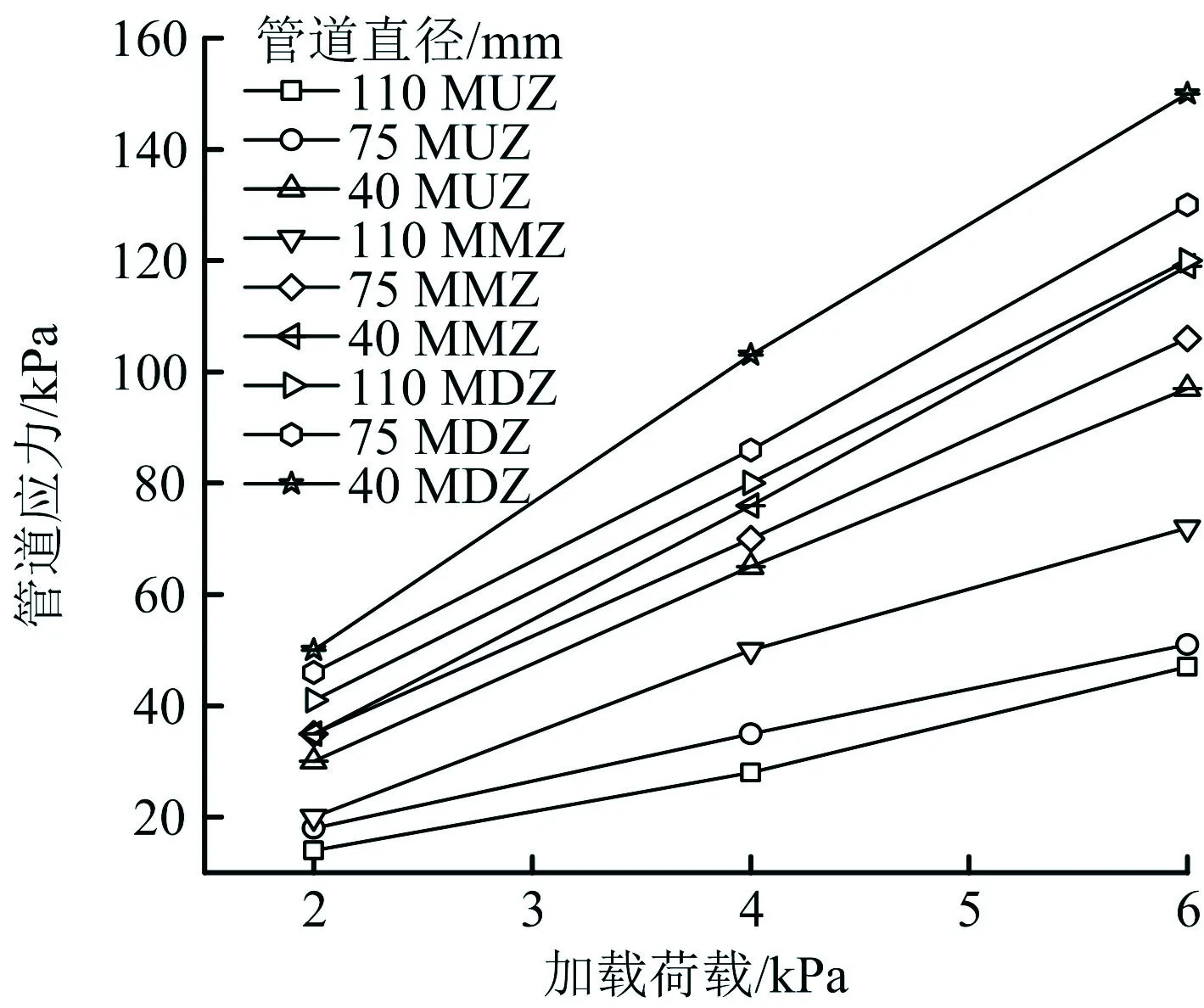

图7 中心荷载下不同管径的1-1断面应力Fig.7 Stress of 1-1 section in pipeline with different diameters under central loading

不同工况下的不同直径的管道应力对比分析如图7~10所示。由图7~8可知,在中心加载作用下,对于40 mm管径而言,管顶与管底应力值几乎一致;由图9~10可知,在偏心加载作用下,各管径的管底应力值比管顶应力值大得多,从图9可以看出,当加载为6 kPa时,40 mm管径的LUZ应力值仅有95 kPa,而LDZ应力值达到了150 kPa。同等加载条件下,随着管道直径的逐渐增大,管道的应力越来越小;当加载不断增大,随着管道的管径逐渐变小时,管道应力增长速度却越来越快;随着荷载不断增大,对比110 mm和75 mm管道的同等位置处应力值而言,40 mm管径的管道应力值增长速度较快,其应力值直线斜率明显较大。

图9 偏心荷载下不同管径的1-1断面应力Fig.9 Stress of 1-1 section in pipeline with different diameters under eccentric loading

图10 偏心荷载下不同管径的2-2断面应力Fig.10 Stress of 2-2 section in pipeline with different diameters under eccentric loading

对比图7~8和9~10发现,在管道相同位置处,中心加载条件下管道整体应力值高于偏心荷载下应力值,如荷载从4 kPa增加到6 kPa时,图8中40 mm管道的MDZ应力值从363 kPa增加到523 kPa,其应力值增加了44%,而图10中对应的MDZ应力值从130 kPa增加到150 kPa,其应力值仅增加了15%。

4 结论

1)在相同荷载作用下,随着管道直径的不断增大,管道所受的应力越来越小;当加载位置距离管轴线越来越远时,管道的整体应力值不断减小,同时管底应力增长速度快于管腰处。

2)在不同荷载、同工况条件下,同等管径的管中心截面处应力与管端处几乎相同;当荷载不断增大,管中央与管端截面处应力值增长速度也趋于一致,管底应力值高于管腰处;对比偏心荷载作用下管道的应力值,中心荷载作用下管道的整体应力值较大。

3)通过分析3种不同管径的管道应力可知,在中心加载下,40 mm管径的管顶应力值与管底几乎一致;在中心荷载和偏载下,40 mm管径应力增长速度较其他两种管径快,在实际施工过程中,由于小管径管道的长细比较大,容易产生破坏,尤其要注意小管径管道的铺设安全。