煤加氢液化残渣利用研究进展

2019-11-06王忠臣魏江涛

王忠臣,戴 鑫,魏江涛

(陕西延长石油(集团)炭氢高效利用技术研究中心,陕西西安 710000)

近年来环境污染问题逐渐加重,市场对清洁化石能源的需求量逐年增加,煤加氢液化技术不仅能实现煤炭资源的清洁利用,还能提高我国石油资源的自给率,降低对外依赖度[1-3]。以神华鄂尔多斯煤制油分公司百万吨级煤直接液化工业装置和陕西延长石油(集团)0.50 Mt/a的煤—油共炼工业示范装置为代表的煤加氢液化技术的成功投产,标志着我国在煤炭清洁利用领域迈入新阶段[4-5]。两套装置具有工艺先进成熟、装置运转周期长且稳定、经济效益良好等特点。

煤加氢液化技术指的是煤与溶剂油或重劣质油一起在高温高压下发生的催化加氢反应,其石脑油和柴油产品经过固定床加氢改质后可作为化工原料或者燃料油使用,而蜡油既可以作为循环油使用也可以作为航空燃料油基础油使用。煤加氢液化残渣是煤加氢液化生产中的主要副产物,占到原料总量的30%,主要通过工业装置中的后分离系统中的减压塔塔底排出。因此,煤直接液化残渣中除了夹带了大量的重组分液化油,还包含重组分液化油、沥青烯或前沥青烯、未转化的煤、生成的焦炭、失活的催化剂以及灰分等[6-7]。残渣的资源化利用不仅能够进一步提高煤加氢液化产业经济效益,还有助于遏制煤加氢液化工艺产生的危废物排放问题,是完善煤加氢液化工业体系非常重要的一环。

1 煤加氢液化残渣的组成与性质

1.1 残渣的基本性质

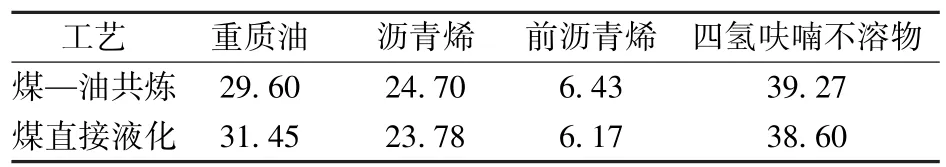

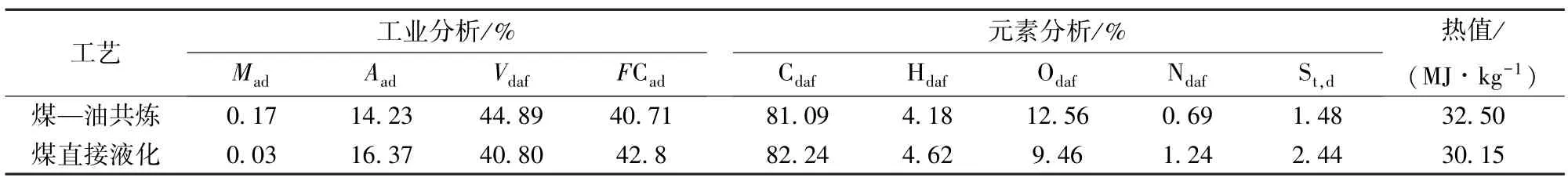

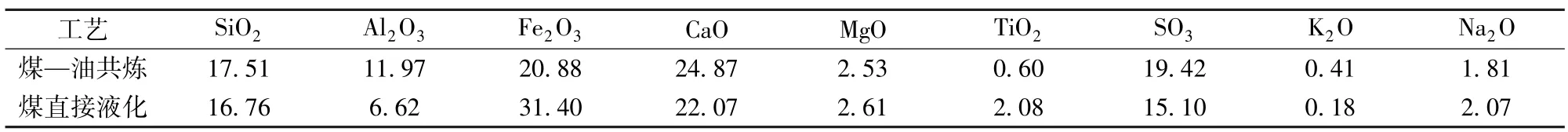

在煤加氢液化工业生产中,残渣的基本化学组成接近于煤组成,因此残渣的基本性质分析大多参考煤的全分析项目和方法。表1、表2、表3分别列举了延长石油煤—油共炼工业示范装置和神华百万吨级煤直接液化工业装置残渣副产物的化学组成以及基本性质[8-9]。

表1 煤加氢液化残渣质量组成 %

从表中可以看出:残渣中几乎不含水分,说明残渣在运输储存过程疏水性能较好;残渣中的灰分较高,在煤加氢液化反应中煤中的灰分向残渣富集;灰分中Fe2O3含量较高,是因为两种煤加氢液化工艺均使用了铁系催化剂,反应失活后的催化剂进入到残渣中;灰分中的SiO2、AL2O3、CaO等组成主要来源于煤中的方解石、钠长石等;残渣中的硫元素和氧元素含量较高,其中硫元素来源于反应中添加的硫化剂,氧元素来源于煤中的含氧化合物;残渣中的重质油和沥青烯含量占到了50%以上,是残渣资源化利用的化学组成基础。

表2 煤加氢液化残渣元素分析及工业分析

表3 煤加氢液化残渣灰分质量组成 %

1.2 残渣的化学组成及结构分析

煤加氢液化残渣的化学组成和结构与原煤性质密切相关。戴鑫[10]等人采用了XRD、FI-IR等表征手段分析了延长石油煤—油共炼工业装置的残渣性质。其XRD结果表明,试样具有石墨化炭质微晶结构以及原煤灰分、硫化催化剂等的无机晶体结构;FT-IR结果表明,其具有类似原煤化学官能团的结构组成。

由于残渣组成复杂,为了对其进行更系统的表征,通常采用极性溶剂萃取法,将残渣分为重质油(环己烷可溶物)、沥青烯(环己烷不溶甲苯可溶物)、前沥青烯(甲苯可溶四氢呋喃不溶物)和焦炭(四氢呋喃不溶物)4个组分,其中重质油、沥青烯是残渣的重要组成部分,占残渣总量的60%以上,是残渣中最具利用价值的组分[11]。

1.2.1 重质油化学组成

谷小会[12]等人分析了神华煤直接液化残渣的重质油化学组成。其结果表明,重质油主要结构是以2~3个芳香环为核心,外围含有部分饱和链烷烃和环烷环,少量氮、氧杂原子可以取代芳香环上的官能团形成杂环化合物。平均分子式为C24H31O0.2N0.26,对应的相对分子质量为339。

1.2.2 沥青烯化学组成

谷小会[13]等人使用环己烷和甲苯对煤加氢液化残渣进行萃取得到残渣中的沥青烯组分,对沥青烯进行结构组成分析。结果表明:沥青烯中稠环芳烃的芳香环数在2~3个,外围同样存在少量脂肪链和环烷烃。部分氮、氧杂原子取代芳香环上官能团形成杂环化合物,一部分氧元素还以醚键或者羟基官能团形式存在。沥青烯的相对分子质量为1387,远大于重质油相对分子质量,平均分子式为C101H90.7O3.6N2。

2 煤加氢液化残渣的资源利用

目前针对残渣的利用主要集中在气化制氢、热解、作为道路改性沥青、二次加氢、制备炭材料等方向。

2.1 气化制氢

由于残渣重质油含量高、H/C原子比数值大的特点,将残渣作为煤气化原料既能提高氢气产率,又能将分离出的氢气循环至煤加氢液化系统中使用,实现了资源的循环利用,是目前国内两套煤加氢液化工业装置的主要应用工艺。在我国,崔洪博士最先提出了残渣气化制氢的两条路线:一是先干馏后气化路线;此路线适用于残渣中重质油含量高的原料,先通过热解作用实现重质油的分离,再对焦化产物进行气化;二是直接气化;使用的技术方案既可以使用传统的水煤浆气化技术,也可以使用目前处于开发热点的流化床气化工艺[14]。先将残渣中的重质油进行热解或萃取,既可以提高煤加氢液化工艺液体产率,又能降低残渣的非极性组成,提高可磨指数,提高其在水煤浆中的分散性能。程时富[15]等人采用煤直接液化油和煤焦油洗油对残渣进行两级萃取后,利用残留固体配置的水煤浆质量分数可以达到76.49%,水煤浆性质也满足煤气化的进料稳定性和流动性要求。通过对残渣的水蒸气气化反应研究,崔洪[14]等人发现残渣半焦中富含的矿物质和铁系催化剂对气化制氢具有催化作用,反应活性高于原煤的气化反应。且矿物质和铁系催化剂对二氧化炭气化的催化作用更明显,而煤化程度更高的原煤在水蒸气气化的活性更高。

朱玉琴[16]等人利用工业废水和煤加氢液化残渣进行水煤浆配浆实验探索,通过向水煤浆添加0.4%添加剂,可以使配置的水煤浆残渣在浓度、黏度、流动性、稳定性等方面满足湿法气流床加压气化的生产要求。马艳梅[17]等人通过向褐煤的水煤浆浆体中添加煤加氢液化残渣来提高其水煤浆的成浆性能,配置的水煤浆质量分数从50.52%提高到63.93%。

2.2 热解

煤加氢液化残渣重油60%左右的重组分油和前沥青烯,通过残渣的热解,实现重组分油和前沥青烯的轻质化,是实现残渣高效利用的重要方法之一。周俊虎[18]等人在进行煤加氢液化残渣的热重分析时发现,煤加氢液化残渣的失重过程可以分为低温快速热解和高温慢速热解两个反应区,低温快速热解对应着残渣中的低分子重质油组分的挥发热解,而高温反应区则反映的是残渣中高分子沥青烯等挥发热解,并开始大量缩合生焦。且随着热解升温速率的增加,低温热解区和高温热解区的区分度逐渐增加。

2.2.1 残渣单独热解

残渣单独热解的动力学结果表明,热解的活化能随着升温速率的增加而增加,平均算术活化能约为87.6 kJ/mol,低于煤的热解活化能。宋永辉[19]等人对残渣热解得到的热解气、焦油以及焦炭进行分析。结果表明:残渣热解气的组成主要以CH4、脂肪烃、CO2、CO为主,其中CO2主要由羧基、醚等含氧官能团热解产生,逸出温度属于低温热解区,而CO逸出温度属于高温热解区,这是因为热解产生CO的官能团,如酚羟基、羰基等结构稳定,其热解过程所需温度高;热解油中的主要成分为4~6环的稠环芳烃化合物以及少量的杂原子芳香环和含氧化合物等。该热解温度的终点温度小于800℃时,随着温度的增加,有机质的热解程度增加,对应的热解半焦的多孔结构越来越明显。而当温度超过800℃后,随着终点温度的升高,热解半焦的熔融反应深度增加,半焦的孔结构逐渐减少并发生融合,表面变得光滑细腻。

2.2.2 残渣与煤共热解

目前关于残渣与煤共热解的理论研究主要集中在二者在共热解过程中的协同效应。残渣的黏结性较强、膨胀性强、软化点高,在工程放大应用时,单独热解难度较高。通常与黏结性能较好的煤粉共热解,既可以发挥残渣黏结性能、减少煤粉的热碎裂和粉化,也可以缓解残渣的融化熔融情况。残渣与煤共热解的反应协同效用,可以改善煤单独热解的焦油品质。刘文郁[20]等人在开展残渣与煤共热解的研究中发现,热解过程中残渣中的氢化芳烃可以发生供氢作用,但是并没有增加焦油的产率,主要是因为残渣的交联作用阻碍了煤中有机质的挥发逸出,增加了有机质的相对停留时间,使得焦油的收率有所降低。李晓红[21]等人采用SEM、XRD、物理吸附等对残渣与煤共热解产生的半焦进行分析。分析结果表明,残渣的软化熔融作用加强了残渣与煤的黏结性,比煤单独热解的半焦、共热解半焦的比表面积和孔体积降低,石墨化程度增加。

2.3 道路沥青改性

道路沥青改性剂指的是熔融和分散在石油沥青后能够改善或提高沥青路面性能的天然或人工合成材料,主要包括高分子聚合物和天然沥青两类。基于煤加氢液化残渣在化学组成和性质上与天然沥青具有相似性,以山西煤化所和神华煤制油公司为代表,开展了大量的残渣当作道路沥青改性剂使用的理论研究与应用。研究结果表明,残渣中的沥青质和前沥青烯组分能够与石油沥青发生溶解、溶胀和吸附填充反应,使得石油沥青能够进入到残渣的三维网络结构中,在残渣表面形成过渡层,提高沥青的高温稳定性。但是,提高高温稳定性的同时也会降低改性沥青的黏度,也就是其降低低温抗开裂能力。此外,由于残渣和石油沥青分别属于煤基油和石油胶体体系,两种胶体体系的相容性较差,需要提高混合剪切速率和高温溶解的条件来实现二者的混合,而高温会加速石油沥青的老化,降低道路性能[22-24]。总体来说,煤加氢液化残渣作为道路沥青的改性剂可以提高改性沥青的高温稳定性,但是造成了黏度增加和加速老化的负面作用。因此,在进行残渣对道路沥青的改性中,要综合考虑多种性能指标来进行调配,一般建议加入量不超过10%。

2.4 加氢液化

残渣的二次加氢不仅能够实现残渣中大量的稠环芳烃污染物处理,还能提高残渣的油收率,且二次加氢产物可以作为化工产品生产原料,附加值较高。由于残渣中的稠环芳烃含量较高,发生加氢裂化的反应条件较为苛刻,王国龙[25]等人通过对残渣加氢裂化工艺条件考察,认为残渣轻质化的最佳反应条件为450℃、6 MPa氢气初压、30 min和60 min的停留时间,过高的反应温度和停留时间会增加残渣的缩合深度,影响液体产物收率。赵仕华[26]等人研究探讨了残渣加氢液化的反应机理,认为残渣中的沥青烯和前沥青烯可以发生两类加氢反应:一是沥青烯和前沥青烯的稠环芳烃的加氢饱和反应,生成氢化芳烃;二是沥青烯和前沥青烯首先裂化生成大分子自由基,自由基再与活化氢自由基结合生成小分子产物。Jun Li[27]等人研究了煤直接液化残渣各萃取物的加氢活性。研究结果表明,正己烷可溶物(重组分油)最稳定,而沥青烯和前沥青烯反应活性最高。此外,研究还提出了残渣的两种加氢路径:第一条是参考煤加氢液化体系,使用铁系催化剂,与溶剂油共加氢;第二条是萃取后得到的重组分油、沥青烯和前沥青烯通过固定床加氢催化剂实现在线加氢轻质化。Motoyuki Sugano[28]等研究了残渣与废轮胎以及残渣脱灰处理对残渣加氢反应活性的影响。研究结果表明,废轮胎中的芳香类化合物可以起到供氢溶剂的作用,提高残渣加氢裂化的油收率,而轮胎中的炭黑和无机物可以促进残渣中加氢裂化反应。而脱灰处理可以提高残渣加氢反应深度,提高液化油收率。

2.5 制备高性能炭材料

残渣中富含大量的稠环芳烃,极易发生交联和聚合反应,是制备高性能炭材料的优质前驱体。用残渣制备高性能材料,首先要使用溶剂或萃取剂进行多级萃取,分离出的重组分油、沥青烯和前沥青烯经过加工可生产高性能炭材料。

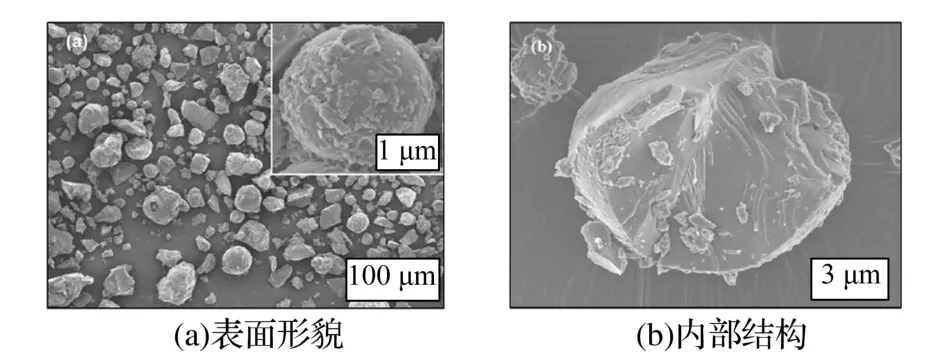

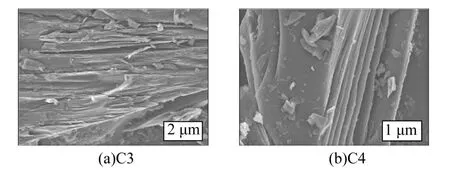

Jian bo[29]等人以脱灰后的煤加氢液化残渣为原料,以MgO、AL2O3、SiO2、Na2SiO3等无机矿物质为添加剂,采用高温程序升温炭化方法制备出了比电容值高、可逆性好、内阻值低、循环寿命良好的多孔炭电极材料,此方法中无机矿物质可以起到造孔、扩孔的作用。冉娜妮[30]等人利用溶剂萃取工艺分离出煤加氢液化残渣中的沥青烯组分,在高压釜反应体系下通过热聚合反应制备中间相沥青,通过改变热聚合条件制备出各向异性的中间相微球(如图1)和流线型炭化中间相(如图2),两种中间相都是制备炭纤维和针状焦的优质前驱体。

图1 中间相微球的SEM图片

图2 流线型炭化中间相的SEM图片

周颖[31]等人对未经过任何处理的煤加氢液化残渣采用直流电弧法制备出了长度为几百纳米到几千纳米,内径80 nm,外径120 nm左右的炭纳米管,同时发现残渣中的煤加氢液化催化剂对炭纳米管的形成具有催化作用。高性能炭材料的制备是提高煤加氢液化残渣附加值最有效的方法,但是由于在对残渣的脱灰和溶剂萃取的预处理过程中,能耗和化学品资源消耗很高,所以目前残渣制备高性能炭材料的工业应用尚未开展。

3 展 望

在保障我国化石能源安全和煤炭清洁利用发展趋势的大环境下,煤—油共炼或煤直接液化产业进入到快速发展的阶段,煤加氢液化产能进一步释放,煤加氢液化残渣的清洁化、资源化、高效化利用不仅能够减少煤加氢液化工业危险废弃物排放,而且对提高煤加氢液化产业的经济效益具有重要意义。残渣的气化是目前煤加氢液化产业配套技术中最成熟的技术之一,常见的残渣水煤浆的配浆方式包括:残渣与煤混合制备水煤浆、残渣与煤共热解的半焦产物制备水煤浆、残渣萃取残留物与煤混合制备水煤浆三种方式。残渣气化不仅能够实现煤加氢液化技术的氢气循环供给,还可以回收残渣中的重质油等液化残留产物,无论是从经济效益、资源效益,还是规模化生产来说都具有研究应用价值。但是由于残渣中富集了煤加氢液化产物中的大部分灰分、硫元素和氮元素,因此残渣气化技术对脱硫脱氮和排灰除灰的工艺、设备要求会较为苛刻。因此,残渣气化技术未来的开发重点应该集中在:残渣气化工艺中的脱硫、脱氮、排灰、脱灰技术,开发成本低、萃取效率高、循环寿命长的萃取溶剂,以及探索残渣热解液化产物性质和半焦产物气化性能的加工价值。而对于残渣的其他利用方式,如作为道路沥青改性剂、制备高性能炭材料等都存在规模化生产能耗高、资源利用率低等问题,工业生产经济效益低,因此未来的研究方向应重点放在高效脱灰、溶剂萃取等应用开发上。

总之,残渣利用方式的选择应该遵循经济成本、环境友好、资源利用率高、工业放大简易的基本原则,并将残渣利用方式融入到煤加氢液化整个技术产业规划当中,综合比较各个利用方式的技术特点、经济效益、资源利用率,寻求残渣综合利用的突破点。