色连选煤厂工艺升级改造方案探究

2019-11-06李宝新朱博文

李宝新,朱博文

(1.大唐呼伦贝尔能源开发有限公司,内蒙古呼伦贝尔 021012;2.大同煤矿集团大地选煤工程有限责任公司,山西大同 037000)

1 色连选煤厂概述

色连选煤厂是色连一号矿井配套选煤厂,位于内蒙古自治区鄂尔多斯市境内,在东胜区政府所在地西北方向约13 km,东南距东胜区最近6.5 km,属大型矿井型选煤厂,设计能力5.00 Mt/a。矿井各可采煤层的浮煤挥发分(Vdaf)在30.34%~50.39%,煤种以长焰煤和不粘煤为主。由于原煤水分高、粘性大、易碎裂,遇水或浸湿后容易碎散成细泥,造成煤泥水浓度和粘度增大;另外井下地质条件复杂,煤层厚度不均、断层多,煤质变化大,为选煤厂生产和管理带来诸多不利。现有选煤工艺:200~13 mm块煤重介质浅槽分选,小于13 mm末煤不分选,3~0.25 mm粗煤泥离心机回收,小于0.25 mm细煤泥采用快开隔膜压滤机脱水回收。产品作为动力用煤,主要用于火力发电。由于矿井生产能力已提升至8.00 Mt/a,为使选煤厂生产能力与矿井相适应,拟对现有选煤厂进行扩能改造,将其生产能力提高至10.00 Mt/a,并通过选煤工艺的升级改造解决现有问题,以提高企业市场竞争力。

2 存在的问题及对选煤厂的影响

2.1 泥化现象严重,溜槽容易堵塞

该厂入选原煤泥化比较严重,原煤分级筛筛下溜槽、各运输设备转载处溜槽频繁发生堵塞,且堆积、卡堵的物料粘度大,不易清理和疏通,不仅极大地增加了工人的劳动强度,而且严重制约了选煤厂的正常生产[1]。

选煤厂对入选原煤和6~3 mm粒级末原煤进行了安氏泥化试验。观察发现:试样在翻转前(加水后)有明显的泥化现象,试样翻转后,悬浮液很快发生沉降,并出现明显的澄清层。试验结果:小于0.5 mm煤泥产率为12.85%,小于10 μm细煤泥产率为0.20%。对6~3 mm粒级末原煤泥化试验观察发现:试样在翻转前(加水后)有明显的泥化现象,试样翻转后,悬浮液很快发生沉降,并出现明显的澄清层。试验结果:小于0.5 mm煤泥产率为19.49%,小于10 μm细煤泥产率为0.16%。从泥化试验结果可以看出,色连选煤厂原煤泥化比较严重。

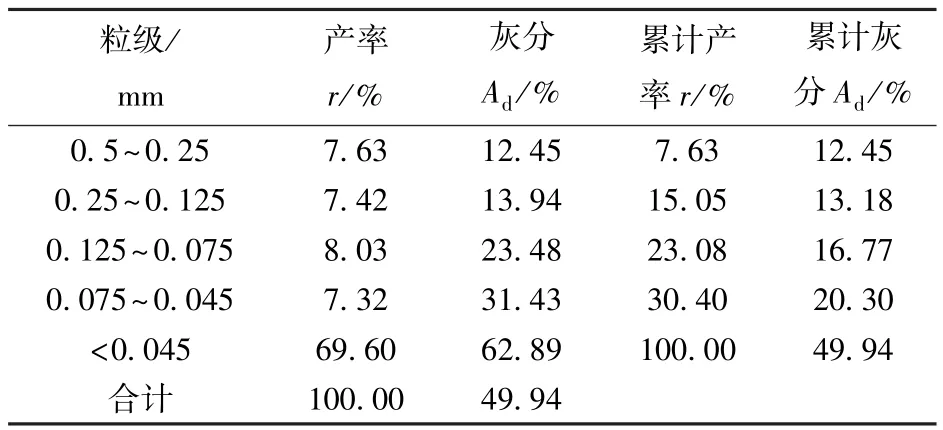

2.2 煤泥沉降效果差、药耗高、水分大

虽然小于13 mm粒级末原煤不入洗,但是煤泥水系统仍是制约选煤厂生产的主要环节之一。主要表现在煤泥沉降效果差、药耗高、循环水固体含量高、压滤机排料周期长、滤饼水分高等方面,严重时迫使选煤厂降低原煤入洗量,甚至停止选煤,仅运行压滤系统处理煤泥,严重影响选煤厂的正常生产。选煤厂技术人员对浓缩机底流进行了煤泥小筛分试验(见表1)。试验发现,煤泥粒度级越小,灰分越高,小于0.045 mm细煤泥产率高达69.6%,灰分高达62.89%,证明矸石泥化比较严重。大量实践证明,煤泥粒度组成直接影响煤泥的沉降速度,通常煤泥粒度越小,沉降速度越慢,而细泥颗粒表面本身带有很高的负电荷,相互排斥,使细颗粒不易聚集,而以悬浮的状态存在于煤泥水中,这种现象又进一步加剧了泥化,造成大量高灰细泥在系统内恶性循环,难以沉降[2]。选煤厂通过加入大量的聚合氯化铝中和颗粒表面电性,再利用聚丙烯酰胺架桥作用将颗粒吸附、连接形成大体积的絮团从水中分离出来,药剂组合使用在一定程度上改善了煤泥沉降效果,但是仍然不能彻底解决问题。选煤厂同时采取了浓缩机多点加药、压滤机入料桶二次加药等方法提高沉降效果和脱水效果,其后果导致药耗量增大、生产成本增加、煤泥粘度增大、滤饼水分高。高灰、高水分细煤泥无法掺入混精煤销售,无奈选煤厂只能改造细煤泥运输系统,将其单独在本地低价销售,因而影响了企业经济效益。

表1 细煤泥筛分试验

2.3 产品水分高

由于煤泥水分高,煤泥掺入产品后导致产品水分增高,产品在装车外运过程中经常发生堵斗甚至冻车事故,严重影响铁路卸车效率,不仅为企业带来巨额的煤质罚款,而且影响了企业品牌和企业形象。选煤厂组织技术人员对产品水分高的原因进行分析,归纳为三个方面:一是该厂原煤煤种为低变质程度的长焰煤和不粘煤,其内部过渡孔和微孔比表面积较大,且含羧基和羟基等极性官能团多,煤炭在形成过程中吸附或凝聚在煤颗粒内部毛细孔中的水分较多[3],造成原煤内在水分高达8.0%;二是原煤硬度小、脆性高,在分级分选过程中极易粉碎,遇水泥化产生大量的次生煤泥,物料比表面积增大,造成外在水分大幅度增加;三是原煤分级筛筛分效果差、筛分效率低,进入系统的末煤和煤泥量大。

2.4 产品质量不稳定

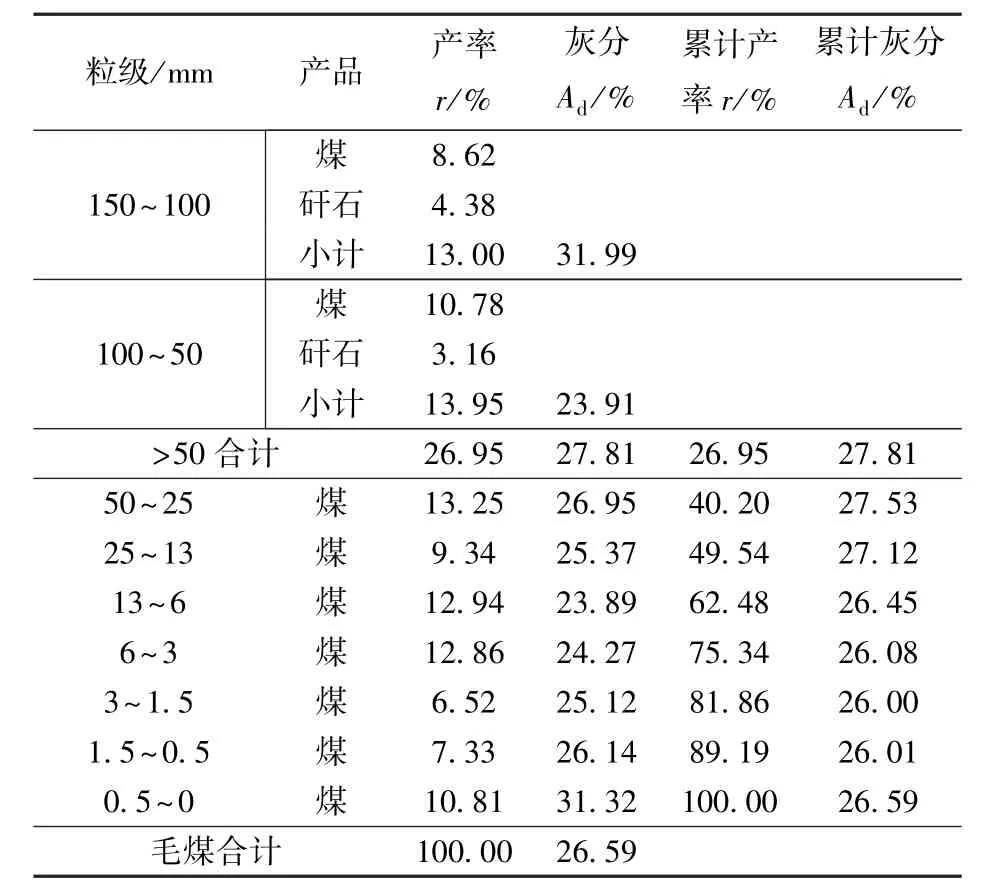

色连煤矿开采工艺为一次全采高,采煤机高度为3.2~4.8 m,井下地质条件复杂,采煤工作面有断层,即使综采液压支架已调整到最低,仍出现割顶和割底现象,且掘进产物全部进入原煤,造成原煤煤质波动较大。选煤厂小于13 mm末煤不分选,直接进入产品。根据原煤筛分组成资料(见表2),小于13 mm产率高达50.46%,灰分26.06%,筛分效率按85%计算,小于13 mm末煤产率仍然高达42.89%,严重影响产品质量的稳定性。选煤厂为了进一步了解原煤质量变化情况,对不同质量的原煤进行了筛分试验,结果发现大于25 mm各粒级灰分比较稳定,25~3 mm各粒级灰分波动较大。分析得出,以13 mm作为入选下限,产品质量受小于13 mm末原煤质量变化影响较大,是导致产品质量不稳定的主要原因。

表2 原煤粒度组成分析

3 选煤工艺方案的研究与制定

3.1 浅槽系统分选下限的确定

选煤厂小于13 mm末煤不分选,虽然可以减少原煤入洗量、节约选煤成本、减少煤和矸石的泥化影响,但是小于13 mm的末原煤煤质波动直接影响到产品质量的稳定性;如果降低分选下限,虽然有利于降灰、降硫、提高产品发热量,但是由于原煤内在水分高、泥化现象严重,不利于产品水分的降低和煤泥水系统的管理[4]。入选下限为6 mm、3 mm或者全入洗时,不仅会降低浅槽的分选精度,而且矸石泥化将更加严重,溜槽堵塞、煤泥沉降效果差、产品水分高等诸多问题仍然得不到解决,并且必须扩建现有煤泥水系统,生产运行成本大幅度增加。因此,重介质浅槽的分选下限不应该降低,反而应该提高。同时为了保证产品质量,末原煤也需要分选,拟采用干法选煤工艺进行末煤分选。根据原煤筛分组成资料(见表2),大于50 mm块煤产率为26.95%,选煤厂扩能后的生产能力为10.00 Mt/a,工作制度按每年生产330 d,每天生产16 h计,块原煤入洗量为 511 t/h,煤流系统不均衡系数 k取1.25(分级分选),块煤入洗量为511×1.25=639 t/h,在用浅槽型号为彼得斯W26F60,单机处理能力为700~800 t/h,满足设备选型要求,所以浅槽分选机的入选下限定为50 mm。

3.2 复合干法选煤工艺的优缺点

复合干法选煤是通过物料在螺旋运动中的分选作用、自生介质的分选作用、离析作用及风力作用的综合效应、高密度物料颗粒相互作用产生的浮力效应等多种分选原理实现煤与矸石分离。伴随煤炭资源的开发与利用,复合干法选煤技术的应用越来越广。该技术具有以下优点:

(1)选煤不用水,节省大量水资源,减少了煤泥水系统负荷,不用额外增加煤泥水处理系统,环保高效;

(2)选后产品水分低,提高产品热值;

(3)投资少,选煤工艺简单,同等规模投资是重介质系统的1/5左右;

(4)生产成本低,不用水,不耗介质和药剂,吨煤生产成本在3元左右;

(5)应用广泛,技术成熟,设备运转可靠,维修量小,操作简单;

(6)设备规格多, 处理能力从 10~480 t/h;

(7)占地面积小,建设周期短;

(8)适用于褐煤等易泥化煤的分选[5]。

复合干法选煤存在以下缺点:

(2)紧急制动系统:自动驾驶技术绝不能失去这个系统,所谓自动就一定得是让乘人放心的,特斯拉是AEB系统的领先者,其车辆的99%都采用了此技术。自动紧急驾驶技术分为环境感知(目标识别侦测,测距离,方位等等),中央数据处理器数据分析处理(分析,结果判断),指令执行控制三个版块。

(1)与重介选煤相比分选精度低,有效分选下限高;

(2)原煤外在水分须控制在8%以下,否则易造成床面风孔堵塞;

(3)入料上限要求比较严格,入料粒度要控制在80 mm以下。

通过对复合干法选煤工艺特点的分析,如果采用复合干选全入选工艺,需要对筛分破碎车间进行改造,原有分选工艺将废弃,不满足经济合理性原则,且复合干选设备分选精度低、有效分选下限高,建议入料粒度范围50~6 mm。

3.3 选煤工艺方案的制定

根据上述论述,拟定选煤厂扩能后的选煤工艺方案为:200~50 mm重介质浅槽分选,50~6 mm复合式干法分选机分选,小于6 mm末原煤不分选,1.5~0.25 mm粗煤泥离心机回收,小于0.25 mm细煤泥快开隔膜压滤机回收。

拟选择50/6 mm双层弛张筛代替原煤分级筛进行6 mm脱粉。由于弛张筛独特的结构设计和双重振动原理,使其在处理细、粘、湿等难筛分物料时,能够以相对较小的筛网面积达到比较高的筛分效率,物料不易堵塞,也不易粘附在筛面上,从而保证了复合干选设备的分选效果。

大于50 mm筛上物料利用现有重介质浅槽分选机分选,现有1台彼得斯W26F60重介质浅槽分选机满足选型要求;50~6 mm末原煤的累计产率为35.53%,小于6 mm末原煤的累计产率为37.52%,6 mm筛分效率按70%考虑,煤流系统不均衡系数k取1.25(分级分选),选煤厂生产能力及工作制度与上述相同,计算50~6 mm末原煤产量=1894t/h×(35.53%+37.52%×30%)×1.25=1107.6t/h, FGX-24A 型复合式干法分选机单台处理能力240 t/h,需要配置5台(设备总处理能力= 5×240t/h= 1200t/h)。 粗煤泥和细煤泥利用原工艺系统。

3.4 改造前后产品质量对比

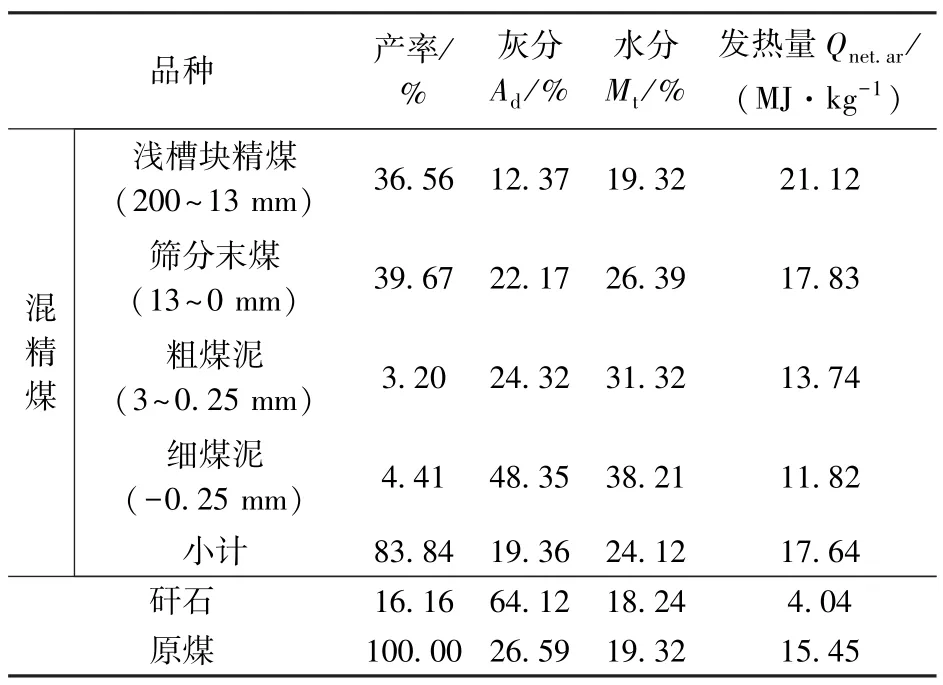

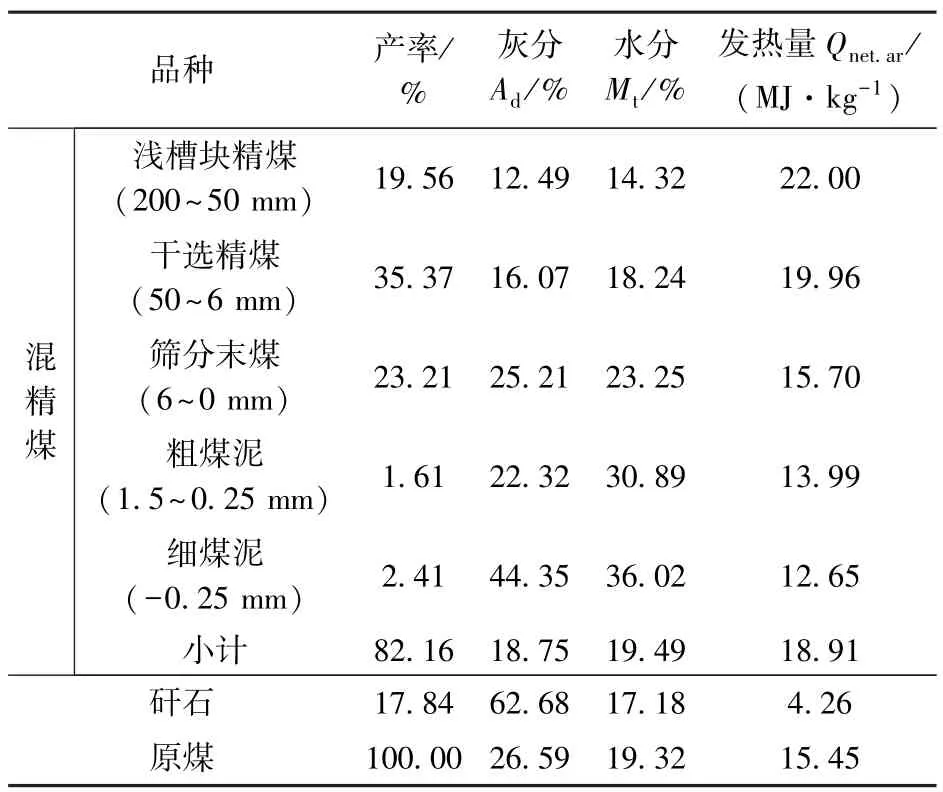

根据色连选煤厂筛分浮沉试验资料及生产技术检查数据,对工艺优化升级前后产品质量进行对比分析(详见表3、表4),虽然混精煤产率减少了1.68%,但是产品水分降低了4.63%,灰分降低了0.61%,产品热值提高了1.27 MJ/kg,产品质量能够满足用户需求。

表3 优化前产品平衡表

表4 优化后产品平衡表

4 工艺优化后的优势分析

(1)工艺方案满足处理量 10.00 Mt/a的要求,产品热值提高至18.91 MJ/kg,满足用户产品质量需求。

(2)通过提高重介质浅槽分选机入选下限,增加末煤干选工艺,产品水分大幅度降低,溜槽卡堵事故率将大幅度降低,冻车堵斗现象将得到缓解,员工劳动强度降低,产品质量稳定,有利于树立企业形象,提高企业市场竞争力。

(3)降低了矸石泥化的影响,煤泥量和煤泥灰分降低,煤泥沉降效果得到改善。

(4)只需要增加干选系统,安装配套设备,不需要改变原有厂房设备布置,不需要扩建煤泥水处理系统,改造方案简单、易实施、投资少、工期短,改造期间基本不影响生产。

(5)产品热值提高,销售收入增加,重介质选煤比例降低,运行成本降低,经济效益提高。

5 结 论

综上所述,色连选煤厂工艺升级改造在技术上可行、经济上合理,不仅达到了选煤厂扩能改造的目的,而且解决了影响正常生产的诸多问题,提高了企业的市场竞争力。伴随煤炭开采的不断延深,优质资源不断缩减,煤炭质量逐年恶化,褐煤和长焰煤开采比例将不断加大。如何降低矸石泥化对选煤工艺系统的影响,提高资源利用率,是选煤行业研究和探索的方向。