西曲矿选煤厂提高精煤产率、降低尾煤泥发热量的改造实践

2019-11-06张永敢王俊峰孟晓光

张永敢,王俊峰,孟晓光,谢 晶

(西山煤电西曲矿选煤厂,山西太原 030053)

西曲矿选煤厂是一座年处理能力3.00 Mt/a的现代化炼焦煤选煤厂。选煤工艺为:大于50 mm粒级块原煤采用重介质浅槽预排矸,小于50 mm粒级原煤预先脱泥+无压三产品重介质旋流器+粗煤泥TBS分选+煤泥浮选工艺。由于浮选尾矿灰分(40%~48%)和尾煤泥灰分(40%~45%)较低、发热量高,尾煤泥量大、煤泥水处理困难等问题长期存在,一直未能有效解决,影响了精煤产率和企业的经济效益。选煤厂根据实际生产情况,通过技术检查,工艺优化改造,加强管理考核等措施,提高了精煤产率,降低了尾煤泥发热量,增加了经济效益。

1 选煤厂工艺流程

矿井毛煤进入选煤厂后,经50 mm分级,筛上大于50 mm粒级块原煤由重介质浅槽预排矸,其精煤、矸石脱介筛二段筛下水经磁选机回收介质,磁选尾矿由弧形筛加高频筛脱水(筛缝为0.25 mm),其筛下煤泥水不分选进入一段浓缩池;小于50 mm粒级原煤经脱泥筛脱泥后,采用3NWX-A1000/700型无压给料三产品重介质旋流器分选,分选出的精煤、中煤、矸石分别进入各产品脱介筛。选煤厂设有两套系统,各配1台脱泥筛(筛缝2 mm),2组三产品重介质旋流器,2台精煤脱介筛,1台中煤脱介筛,1台矸石脱介筛(筛缝0.5 mm),2台精煤磁选机,1台中煤矸石磁选机,4台精煤离心机;脱泥筛筛下煤泥水经FX750-GT型分级旋流器分级,溢流进入浮选系统处理,底流由XGR-3000型TBS干扰床分选;精煤脱介筛下稀介质由精煤磁选机回收介质,精煤磁选尾矿由φ350×6型旋流器组分级,溢流进入浮选系统处理,底流由XGR-3000型TBS干扰床分选;中煤、矸石脱介筛下稀介质合并给入中煤、矸石磁选机回收介质,中煤、矸石磁选尾矿不分选进入一段浓缩池处理;TBS干扰床精煤和尾煤脱水设备筛下水、离心液和块精煤离心机离心液不经过矿浆预处理器,直接给入浮选机分选;煤泥水处理采用两段浓缩,一段浓缩底流脱水后为洗混煤,溢流去二段浓缩,二段底流经压滤脱水后做为尾煤泥,二段溢流做为循环水。

2 技改前煤泥水系统情况

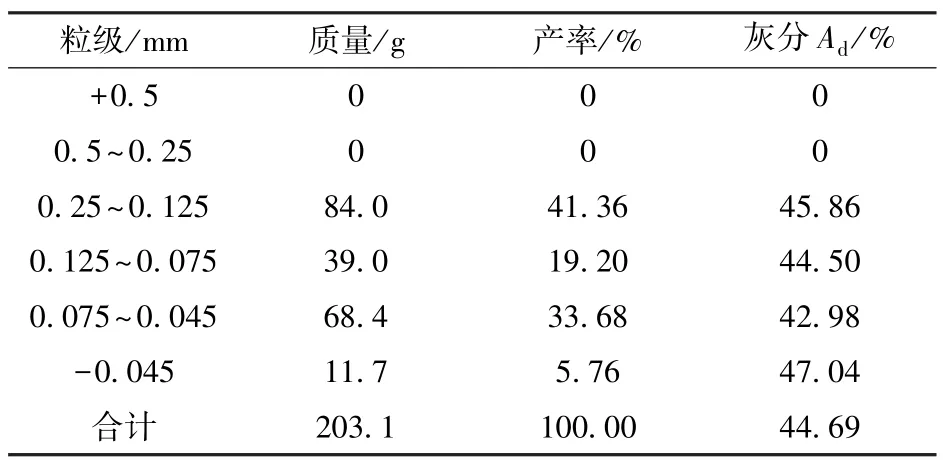

对选煤厂实际生产中的尾煤泥进行了采样化验,结果显示,尾煤泥灰分仅40%~45%,发热量12.56 MJ/kg左右,灰分偏低,发热量偏高。为查明尾煤泥灰分低的原因,选煤厂对煤泥水处理系统进行深一步的研究,对尾煤泥进行采样,做小筛分试验,结果见表1。

表1 尾煤泥小筛分试验结果

表1数据显示,尾煤泥中0.25~0.125 mm粒级的产率较高,为41.36%,灰分偏低,为45.86%。实测进入浓缩池的物料浓度较大(浓度为27.35 g/L),说明一段浓缩池沉降效果较差,需对其入料进行进一步分析。

3 技术检查原因分析

从选煤厂煤泥水系统工艺流程(图1)看出:煤泥水系统一段浓缩池入料主要由浮选尾矿、中煤和矸石磁选尾矿、储运磁选尾矿、厂房扫地水组成,一段浓缩的入料浓度和灰分试验结果见表2。

图1 技改前煤泥水工艺流程示意

表2 一段浓缩池入料浓度和灰分试验结果

通过表2数据发现,浮选尾矿等各入料组成的灰分均偏低,浓度偏高。

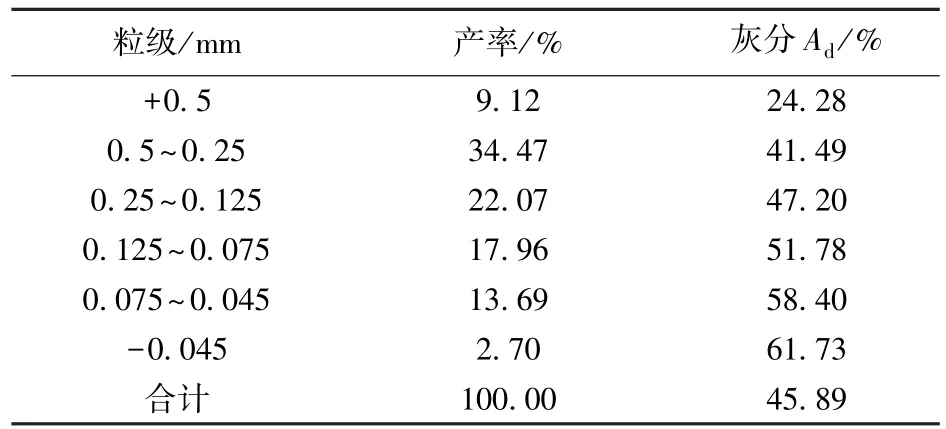

浮选尾矿小筛分试验结果见表3,分级旋流器入料及其溢流和底流粒度组成见表4。

表3 浮选尾矿小筛分试验

表4 分级旋流器入料及其溢流和底流粒度组成

通过对浮选尾矿小筛分试验和对旋流器入料、溢流及底流的试验数据分析可知,分级旋流器分级效果差,溢流浓度高且粗粒煤含量多,灰分偏低,严重影响浮选效果,造成浮选尾煤跑粗、灰分低,因此需要对浮选入料系统进行技术改造,降低浮选入料浓度,避免系统出现跑粗的现象。

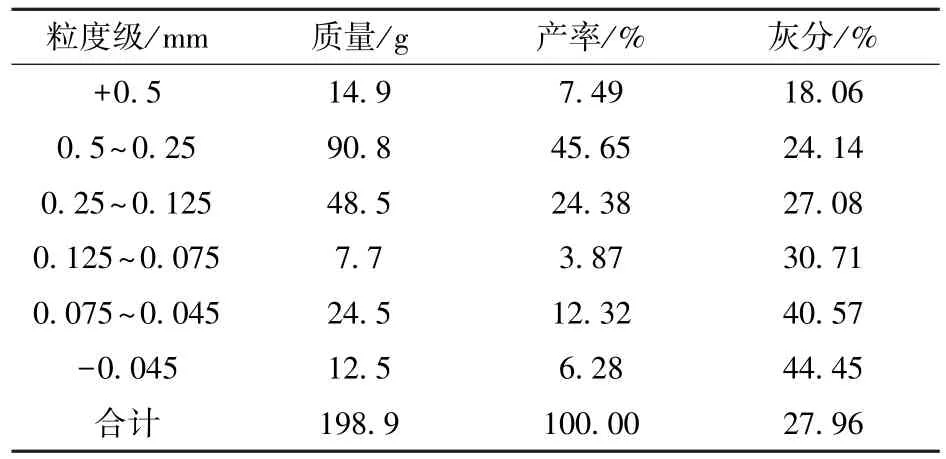

储运磁选尾矿(块煤浅槽预排矸系统的磁选尾矿)小筛分试验结果见表5。从表中可知,这部分入料灰分较低,且含有粗颗粒,直接进入一段浓缩池对尾煤泥灰分影响较大。

表5 预排矸系统磁选尾矿小筛分试验

选煤厂现有工艺中,中煤、矸石磁选尾矿不分选进入一段浓缩池浓缩回收,中煤磁选尾矿小浮沉试验结果见表6。试验结果显示,中煤磁选尾矿中含有部分精煤,因此,需要将中煤磁选尾矿与矸石磁选尾矿分开处理,中煤磁选尾矿采用TBS分选。

表6 中煤磁选尾矿小浮沉试验

4 技改措施

(1)针对浮选过程存在跑粗现象,将脱泥筛筛缝为2 mm的筛板更换为筛缝为1.5 mm的筛板,降低分级旋流器入料中粗颗粒含量和入料浓度,提高分级旋流器分级效果,避免溢流跑粗,降低浮选机入料浓度,提高浮选机分选效果。

块精煤离心液、TBS精煤和尾煤脱水设备离心液、筛下水经离心液泵直接进入浮选机,因这部分物料浓度大且含有大量低灰粗颗粒煤,同时块精煤离心液中有部分过粗粒又未经过矿浆预处理器处理,这些粗颗粒煤进入浮选机却又得不到有效分选而进入浮选尾矿,导致浮选尾煤灰分偏低,低灰煤损失。因此将离心液给入脱泥筛煤泥水桶,与脱泥筛筛下煤泥水一起给入旋流器组分级,其溢流经矿浆预处理器进入浮选机分选,底流进入TBS分选。

(2)中煤、矸石磁选尾矿灰分偏低。为提高精煤回收率,将中煤、矸石脱介筛的稀介质改为分开磁选,中煤磁选尾矿进入TBS干扰床进行再分选,矸石磁选尾矿直接给入一段浓缩机,从而降低浓缩机的入料量,也提高了尾煤泥的灰分。

(3)技术改造后,浅槽预排矸系统的磁选尾矿由直接进入一段浓缩机改为给入主洗车间分级旋流器组,其底流去TBS分选系统,溢流去浮选系统。通过分选,不仅提高了精煤产率,降低了精煤损失,也减轻了尾煤处理系统的负担,提高了尾煤泥的灰分。

(4)主厂房、浅槽排矸车间产生的扫地水灰分较低且含有部分粗颗粒煤。现有工艺中,扫地水直接进入浓缩池回收。技术改造后,更改为在主厂房增加1台扫地泵和1台振动弧形筛(筛缝1.5 mm)回收扫地水,弧形筛筛下水进入到脱泥筛煤泥水桶,与脱泥筛筛下水一起给入到旋流器,筛上物则作为中煤,避免了低灰物料进入到煤泥水处理系统造成资源损失,同时也提高了尾煤泥的灰分。

技改后煤泥水系统工艺流程见图2。

图2 技改后煤泥水工艺流程

5 技改效果

通过一系列的技改措施,煤泥水处理系统的入料由原来浮选尾矿、中煤和矸石磁选尾矿、块煤浅槽预排矸系统的磁选尾矿、厂房扫地水,更改为仅由浮选尾矿和矸石磁选尾矿组成,有效地降低了煤泥水处理系统的入料量和入料浓度,提高了煤泥水系统的入料灰分。对煤泥水系统入料进行采样分析,结果见表7。

表7 技改后浓缩池入料小筛分试验

通过表7数据可知,煤泥水系统的入料浓度降低到16.4 g/L,入料灰分提高到64.10%。在对系统技改前后浮选尾矿、尾煤泥试验数据对比发现,浮选尾矿灰分由原来的40%~48%提高到60%~70%,尾煤泥灰分由原来的40%~45%提高到60%~65%,发热量由原来的12.56 MJ/kg降为7.12 MJ/kg;“跑粗”现象也相应减少。同时洗混煤产量下降了2.57%,尾煤泥产量下降了0.46%,而精煤产量增加约1%,中煤产量增加约2%。实现了提高精煤产率和企业经济效益最大化的目的。但是由于尾煤泥灰分增高,发热量降低,面临外销困难,此问题还需进一步探索研究。