复杂环境下全方位平台运动性能分析与仿真*

2019-11-06杨怀彬张豫南

杨怀彬,张豫南,房 远,崔 智,董 政

(陆军装甲兵学院兵器控制系,北京 100072)

0 引言

常规环境下,全方位平台运动极其灵活,因此,在医疗、运输等方面研究和应用较多[1-3]。但在复杂环境下,全方位平台的运动能力将会受到一定限制。尤其是当平台出现一个或多个驱动轮不能良好接地时,不仅会影响其运动性能,还会造成平台本身不平衡等问题。文献[4-6]在结构方面的改进,一定程度上提升了全方位平台的路面适应能力,但会增加平台控制输入量,同时也增加了平台结构复杂性。

全方位履带结构在传统履带外侧安装了辊轮结构,增加了运动自由度,且路面适应能力较强[7-8]。本文基于该履带结构,设计一种新型对称布局形式全方位平台。通过结构上的创新,在不增加控制输入量的同时,充分借鉴传统履带车辆良好的越障性能来进一步提高全方位平台的运动性能和环境适应能力。首先,介绍了平台基本机构,并利用Solidworks 软件和ADAMS 软件分别建立平台三维建模和多体动力学模型。在验证平台全方位运动性能基础上,针对越野环境下的垂直墙和壕沟等典型障碍和履带发生故障两种复杂情况,对平台运动性能进行分析和仿真。

1 平台建模及全方位运动仿真

1.1 平台结构与运动学分析

借鉴传统履带车辆良好的越障性能,本文设计的新型平台行走机构由4 条全方位履带组成,按照对称形式分布车体两侧,如图1 所示。为了确保平台具备全方位运动能力,每条履带均需要利用独立电驱动技术进行控制。平台主要包括车体、履带部分、电机及驱动器、电池等部分。全方位履带选择单排辊轮形式,设有一个驱动轮、一个随动轮和简易悬挂装置。通过Solidworks 软件对平台进行三维建模,完成后导入ADAMS 软件,针对各部件进行定义属性、添加约束、施加载荷等步骤,建立平台虚拟样机。

图1 全方位平台结构图

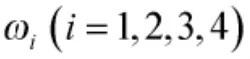

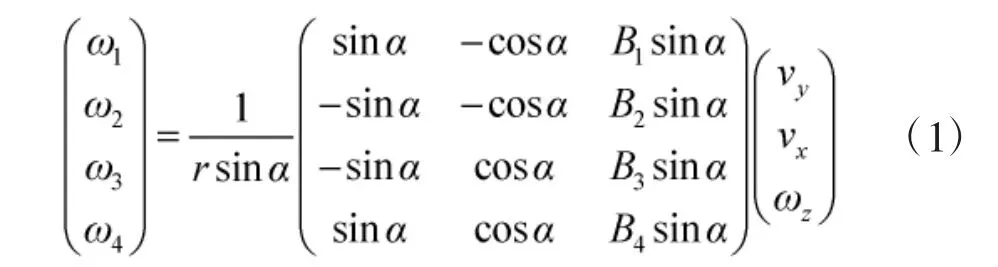

通过式(1)可以看出,该新型履带式全方位平台满足全方位运动基本条件,即逆运动学方程列满秩。平台在纵向上具备和传统履带车辆类似的运动性能。

1.2 平台全方位运动仿真

全方位运动主要包括纵向、横向、中心转向及各类复合运动等。根据目标运动,将式(2)中的vy、vx、ωz分别设置不同值,即可获得各驱动轮的转速。本节主要针对典型全方位运动进行验证,vy、vx、ωz分别选取(1 0 0)、(0 1 0)、(0 0 1),进行纵向、横向和中心转向运动仿真。平台轨迹曲线如图2 所示,通过观察可以发现,该履带式平台可以很好地实现全方位运动,在未增加任何辅助机构和控制输入量的情况下能够达到与传统轮式全方位平台相同的运动效果。

图2 平台全方位运动轨迹

2 平台复杂环境下仿真验证

2.1 平台越垂直墙仿真

本文设计的履带式全方位平台的行走机构本质上属于一种特殊的履带结构,因此,其具备较强的路面适应能力。一般情况下,平台采用纵向运行方式进行越障。野外环境中,垂直墙类和壕沟类障碍较为常见。本节主要针对履带式全方位平台爬越垂直墙类障碍进行对比分析和仿真验证。

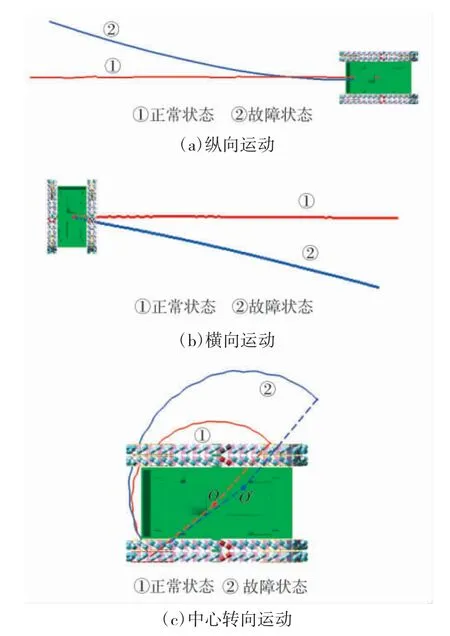

传统履带平台爬越垂直墙的高度一般为[10]:

其中,H 为垂直墙高度,L0为平台重心与驱动轮轴心的纵向距离,h 为平台重心与驱动轮轴心的高度差,hd为负重轮行程,hg为重心高度,R 为驱动轮半径,γ 为平台倾斜角度。通过测量可得本文平台各参数如下:L0=350 mm,h=1.14 mm,hd=0 mm,hg=146.1 mm,R=145 mm(包括外侧辊轮),γ=30°,代入式(3)得平台可爬越垂直墙高度约为152 mm。

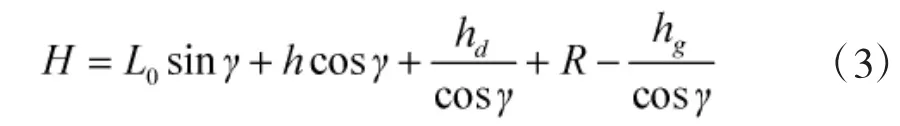

选取150 mm 和160 mm 两种不同高度的垂直墙障碍作为仿真对象,二者均高于驱动轮轴心与地面的垂直距离。仿真过程中,履带驱动轮转速给定分别为5 rad/s 和10 rad/s。主要目的是观察不同高度和不同速度对平台爬越垂直墙的影响效果,仿真结果如图3 所示。图3(a)~(c)分别为平台爬越垂直墙的起始、爬越和完成阶段。图3(d)为平台爬越过程中重心轨迹曲线,其中曲线①表示驱动轮转速给定10 rad/s,爬越160 mm 垂直墙情况下平台重心轨迹;曲线②表示驱动轮转速给定5 rad/s,爬越150 mm 垂直墙情况下平台重心轨迹;曲线③表示驱动轮转速给定5 rad/s,爬越160 mm 垂直墙情况下平台重心轨迹。通过仿真可以看出,履带式全方位平台在不同速度情况下均成功跨越150 mm 和160 mm 两种不同高度的垂直墙障碍。从平台爬越过程中重心轨迹曲线可以看出,在起始阶段平台会发生一定程度的滑转;在完成阶段平台重心越过垂直墙后出现了一定波动,而后平稳运行。仿真中平台悬挂部分设置为硬连接,在一定程度上也增加了平台重心的波动。仿真结果表明,履带式全方位平台具备和传统履带平台类似的爬越垂直墙能力,但速度对于平台爬越能力和重心波动幅度影响较大。

2.2 平台越壕沟仿真

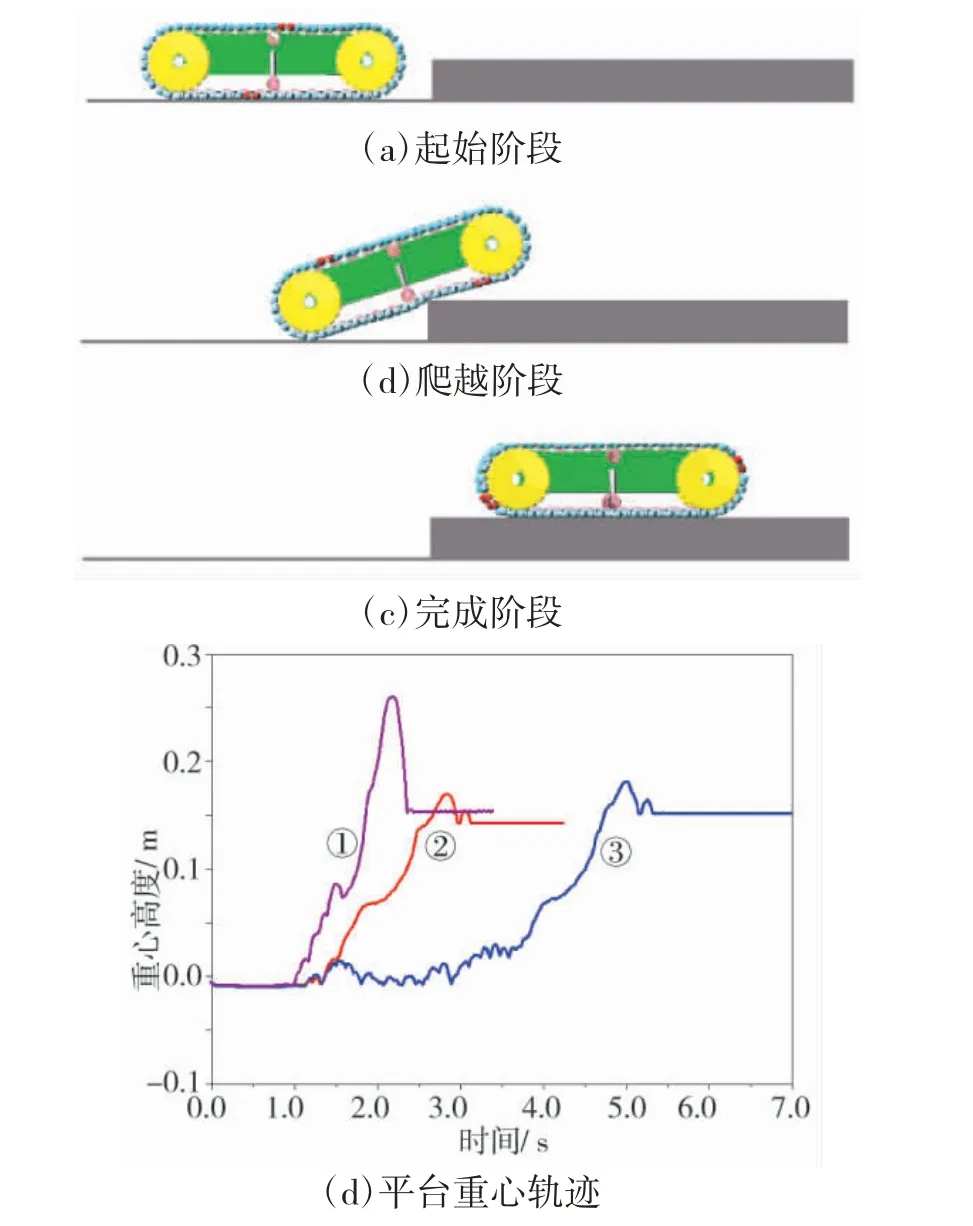

越野环境中壕沟类障碍两侧一般为缓坡状态,接触面比较平滑,但一些恶劣情况下壕沟两侧则比较陡峭。本节仿真工况选择垂直接触面壕沟,且两侧不可变形。平台履带接地长为700 mm,故将壕沟宽度选为350 mm 和465 mm 两种。设置相同速度情况下,对两种壕沟分别进行仿真,平台重心运动轨迹如图4 所示。

图3 平台越垂直墙过程及重心轨迹

图4 平台重心运动轨迹

通过仿真结果可以看出,平台顺利跨越两种壕沟。但随着壕沟宽度的增加,平台跨越壕沟后重心运动轨迹波动逐渐剧烈。如图4(a)所示,跨越350 mm 壕沟,平台重心未离开壕沟后侧壁面时履带前侧刚好接触壕沟前侧壁面,平台位姿没有发生向下倾斜,跨越壕沟后重心轨迹较为平稳。如图4(b)所示,跨越465 mm 壕沟时,平台位姿出现一定程度向下倾斜,跨越壕沟后重心轨迹明显起伏。壕沟宽度继续增加,会使平台位姿出现较大程度向下倾斜,跨越壕沟后重心轨迹起伏更加剧烈,可能会发生掉入壕沟的危险。并且当壕沟宽度增加后,平台履带前侧接触壕沟前壁时碰撞更加剧烈,会增加履带及辊轮的损坏风险,在高速情况下风险更大。此外,本文设计的履带式全方位平台未加装机械臂等外部设备,重心较低,一定速度情况下能通过较宽壕沟,但实际行驶过程中应低速通过壕沟,且避免跨越较宽的壕沟。

2.3 平台故障情况下运动仿真

本文设计的履带式全方位平台在本质上属于履带车辆,在行驶过程中可能会出现脱带或断带情况。平台利用多电机驱动控制,在行驶过程中可能出现电机或驱动系统损坏情况。以上两种常见故障,都会导致平台某条履带或多条履带失去驱动能力,出现随动或脱落情况。结合图1 所示各履带位置,分析平台驱动履带数量与对应运动性能可知,当一条履带发生故障时,平台仍能实现全方位运动性能。不同侧的某两条履带同时发生故障时,平台也能自身保持平衡,并具备一定的运动能力。

图5 履带3 故障情况下平台运动轨迹

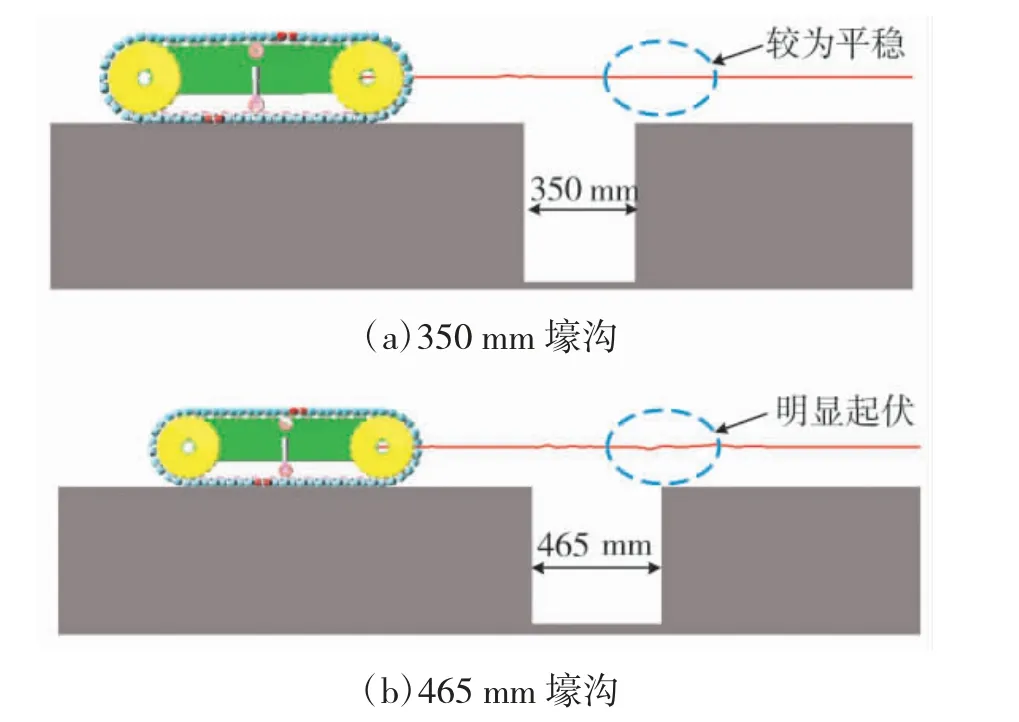

本节以履带3 发生故障而处于随动状态为例,对平台全方位运动性能进行仿真。将履带3 驱动轮速度设置为0,处于随动状态,其余履带按照1.2 节中参数设置速度不变。该情况下,履带3 处于随动状态,随着平台的移动也会产生一定的转动,而非完全的滑动。平台运动轨迹曲线如图5 所示。图中红色曲线①表示平台所有履带均为正常状态下的运动轨迹,蓝色曲线②表示平台履带3 故障状态下的运动轨迹。

通过仿真结果可以发现,在履带3 随动状态下,平台具备全方位运动能力。平台纵向、横向运动基本能够完成,但运动轨迹会出现一定偏移;中心转向时的运动半径明显变大,运动轨迹发生了较大偏移。平台运动轨迹出现偏移,主要是由于履带3的随动状态造成摩擦力矩具有很大随机性,且未实施有效反馈控制导致的。总体来说,当某一履带发生故障处于随动状态时,平台仍具有较好实现全方位运动的可能性。可以看出平台的故障适应能力很强,后期可通过故障检测、智能控制等综合算法进行轨迹调整完成全方位运动。

3 结论

本文基于全方位履带结构,创新性地设计了一种新型对称式全方位平台。利用ADMAS 建立平台多体动力学模型,针对平台的全方位运动性能和复杂环境下运动性能进行分析与仿真,验证了平台良好的路面环境适应能力和故障适应能力。结论如下:1)平台具备良好的全方位运动能力;2)平台具备和传统履带平台类似的越垂直墙、越壕沟能力;3)平台在某条履带发生故障情况下,仍具备实现全方位运动的能力。