微粘结级配碎石配合比设计研究

2019-11-05郭根才

郭根才

(泉州市公路局,泉州 362000)

0 引言

福建省自2006 年以来先后修建的泉三、莆永、双安和厦沙等多条高速公路均采用基层为级配碎石的倒装沥青路面结构。 国省道水泥路面“白改黑”工程路面结构也是用级配碎石作为调平层。在实际应用中,发现级配碎石的强度、质量及抗变形能力受到施工原材料、施工设备、施工组织及技术人员等多方面的综合影响, 并且普通公路的建设和养护能力与高速公路仍有差距, 在施工过程中容易产生离析,因压实性差,集料易被破碎等原因而改变设计级配,从而大大降低路用性能。 为研究这一问题,引入微粘结级配碎石的概念, 通过体积法、i 法对级配碎石粗集料、细集料进行级配设计,提出一种能减小级配碎石塑性变形, 提高施工和易性的低剂量水泥稳定级配碎石配合比设计方案,综合半刚性基层、级配碎石与沥青稳定碎石三种道路基层材料的优点, 在保证级配碎石作为柔性基层所需较弱的板体性,优良的排水性能的基础上,在级配碎石中掺加低剂量的水泥,通过稳定材料,减小其塑性变形,同时增加级配碎石的施工和易性。

1 配合比设计要求

综合国内外有关低剂量水泥稳定级配碎石的研究成果表明,配合比设计应该符合以下几点:

(1)级配密实,从而获得较高密度,为低剂量水泥稳定级配碎石能够具有较高的承载特性提供基础;

(2)为提高低剂量水泥稳定级配碎石的透水性,在配合比设计时要考虑一定的空隙率;

(3)严格控制粒径在0.075mm 以下的集料在级配碎石中所占质量比,以提高其稳定性能;

(4)合理级配,以保证施工和易性。

2 以填充嵌挤为基础的级配设计方法

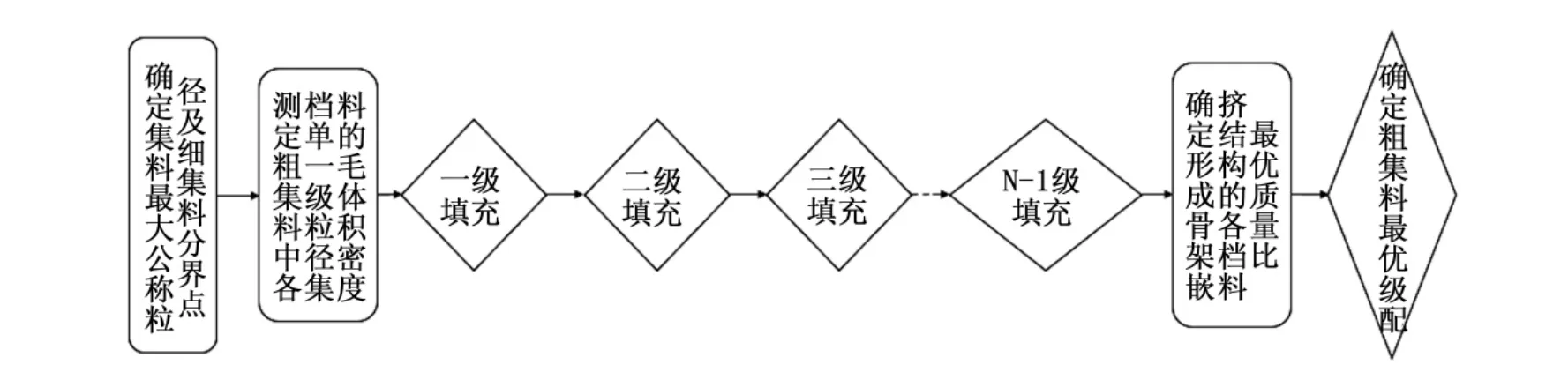

本文在国内外已有的研究基础上, 基于填充嵌挤方法对低剂量水泥稳定级配碎石进行级配设计[1-3],具体设计分为以下三个阶段:

第一阶段,通过体积法对粗集料进行级配设计[4],基于逐级干捣试验研究粗集料形成的骨架密实结构;

第二阶段,通过最大密度曲线理论(p2=kd)的细集料级配设计, 另外运用同济大学提出的i 法设计方法使细集料获得较强的粘聚力[5];

第三阶段,粗细集料的配合比设计,通过拟定级配、强度指标进行级配选择, 使细集料充分填充于粗集料形成的空隙里,最终形成骨架密实结构。 设计过程见图1。

3 粗集料级配设计

3.1 设计方法

本文基于体积法[4],对粗集料进行级配设计,设计通过逐级干捣试验方法进行,设计流程如图2 所示。具体步骤如下:

图1 低剂量水泥稳定级配碎石级配设计流程

图2 级配碎石集料级配设计流程图

(1) 确定粗集料的最大公称粒径并通过计算得到粗、细集料分界点;

(2)将粗集料通过标准筛孔,筛分为若干档,分别记为1,2,3...N,以粒径最大一档料记为第一档,最小粗集料粒径档料记为第N 档;

(3)通过试验测定粗集料中筛分后的各档集料的毛体积密度ρb;

(4)第一档料和第二档料按不同比例进行一级填充试验,第一档料质量记为m1,第二档料质量记为m2;

(5) 将按比例称取得两档料在实验盘中混合均匀,分三层装入已经标定过的干捣筒内(本文选用容积为10L的干捣筒),每层均以同等力度均匀振捣30 次,并避免集料在振捣过程中发生飞溅。确保最上层集料表面平整,量取集料表面位置距离干捣筒边缘位置的高度值, 计算得到捣实后集料所占的总体积V, 计算一级填充试验后混合料的捣实密度ρ 与空隙率w:

式中:ρ1——第一档料的毛体积密度,g/cm3;

ρ2——第二档料的毛体积密度,g/cm3。

(6)建立通过试验所选两档集料不同比例与捣实密度ρ 与空隙率w 之间的关系, 确定这两档料形成骨架嵌挤结构的最优质量比;

(7)以上一步确定的最优比例,将两档料按比例均匀混合作为一级填充料, 用相同方法研究一级填充料与第三档料的比例关系,并将其均匀混合作为二级填充料,以此类推, 直到确定N-1 级填充料与第N 档料的比例关系。 最终确定各档料形成骨架嵌挤结构的最优质量比。

3.2 设计流程

本文试验选用粗集料粒径极大值为31.5mm,并先假定4.75mm 粒径为粗细集料的分界点, 粗集料选用19~31.5mm、9.5~19mm、4.75~9.5mm 三种规格的碎石。通过两级填充进行粗集料级配设计, 第一步进行19~31.5mm、9.5~19mm 两档规格碎石的一级填充试验;第二步,由第一步确定的比例组成一级填充料与4.75~9.5mm 规格碎石进行二级填充试验, 最终得到各档料形成骨架嵌挤结构的最优质量比。

(1)各档粗集料性能研究

粗细集料的主要技术要求按照级配碎石集料的要求[11],试验结果如表1 所示,结果表明粗细集料性能均满足《公路路面基层施工技术规范》(JTJ 034-2004)中规定满足的要求。

表1 粗集料性能指标

(2)一级填充试验

按照上述方法, 将19~31.5mm 与9.5~19mm 两档规格碎石通过不同比例均匀拌和后进行填充, 将质量比由10∶0 变化至0∶10,具体结果图3。 由图3 可以看出:

①初始阶段,19~31.5mm 粒径集料形成嵌挤,9.5~19mm 粒径集料主要起到填充作用,随着9.5~19mm 集料质量比的逐渐增加,两档集料之间越密实,相应的捣实密度不断增长、空隙率w 减小,当两粒径集料质量比为7∶3时, 空隙率w 出现第一个极小值, 同时19~31.5mm 和9.5~19mm 两档集料形成了较好的骨架嵌挤结构。

②随着9.5~19mm 规格碎石集料质量比的增加,对先生成的骨架嵌挤结构产生影响, 并且在两档碎石集料质量比为6∶4 时,相互之间的干涉影响最大,导致该情况下捣实密度出现极小值。由于该质量比下空隙率偏大,集料之间接触不紧密,骨架较不稳定。

③当9.5~19mm 粒径集料质量比继续增加, 结构产生质的变化——此时结构已由9.5~19mm 集料形成主骨架,因此捣实密度再次增大、空隙率w 再次减小。 当两者质量比达到4∶6 时, 空隙率w 出现第二个极小值, 此时19~31.5mm 与9.5~19mm 两档集料再次形成了良好的骨架嵌挤结构。

④随着9.5~19mm 集料质量比的继续增加, 对由9.5~19mm 集料形成的主骨架产生影响,空隙率w 由减小转为增大、呈上升趋势。

综上所述, 当19~31.5mm 与9.5~19mm 两档粒径集料质量比为7∶3 和4∶6 时,都可以形成效果卓越的骨架密实嵌挤结构。 但是考虑当两者质量比为7∶3 时,由于19~31.5mm 碎石集料的比例偏高,施工时容易出现离析等问题,对施工质量产生影响。 因此,选取19~31.5mm 与9.5~19mm 质量比为4∶6 作为两档集料的最优质量比。

(3)二级填充试验

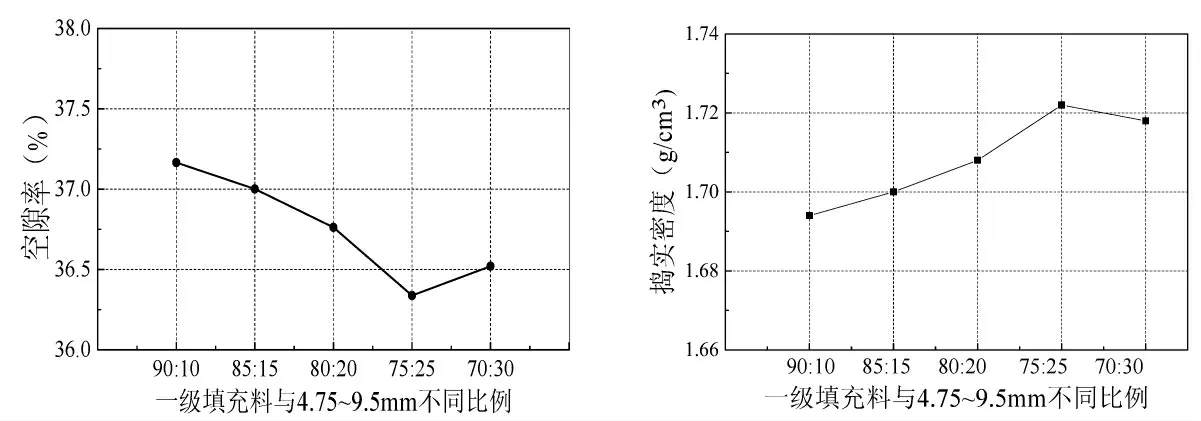

图3 粗集料一级填充试验结果图

根据一级填充试验得到的19~31.5mm 与9.5~19mm两档规格碎石集料最佳质量比, 将两档集料按4∶6 混合均匀作为一级填充料9.5~31.5mm,与4.75~9.5mm 按不同比例拌和均匀然后进行填充。考虑到最终骨架的稳定性,4.75~9.5mm 集料不宜作为主骨架,主要在粗集料中起填充的作用。 因此, 在进行二级填充试验时, 一级填充料9.5~31.5mm 与4.75~9.5mm 集料的质量比应小于1,并且在第一次出现空隙率w 的极小值时的质量比为试验对应的最优质量比。为提高试验精度,两者质量比梯度以质量的5%为步长进行,从90∶10 变化至70∶30,具体试验结果见图4。 由图4 可以看出:

图4 粗集料二级填充试验结果图

①在一级填充试验结果的基础上, 一级填充料9.5~31.5mm 与4.75~9.5mm 粒径集料的质量比从90∶10 变化到75∶25 时,空隙率w 不断减小,说明4.75~9.5mm 集料不断地填充一级填充料形成的骨架嵌挤结构空隙。

②当9.5~31.5mm 集料组成的一级填充料与4.75~9.5mm 集料的质量比达到75∶25,此时空隙率w 达到极小值,说明4.75~9.5mm 集料对一级填充料没有产生干涉影响,并且在此质量比下对骨架嵌挤结构填充最密实。

③随着4.75~9.5mm 粒径集料的不断增多,捣实密度逐渐下降、空隙率w 逐渐增大,说明随着4.75~9.5mm 集料的逐渐增多,对主骨架结构产生了干涉现象。

综上所述, 选择一级填充料9.5~31.5mm 与4.75~9.5mm 粒径集料质量比为75∶25 作为最佳质量比。

通过一级与二级填充试验结果可知, 19~31.5mm、9.5~19mm、4.75~9.5mm 三档粗集料的最佳质量比为30∶45∶25, 在此质量比下形成的骨架嵌挤结构填充最密实,空隙率最低。

4 细集料级配设计

本文选用0~4.75mm 的石屑作为试验细集料。 细集料的主要技术要求按照级配碎石集料的要求[11],试验结果如表2 所示,结果表明试验所用粗细集性能均满足《公路路面基层施工技术规范》(JTJ 034-2004) 中规定的要求。

表2 细集料性能指标

细集料对混合料整体受力性能的影响较小, 主要作用是填充粗集料形成、无法填充的空隙,因此可以通过最大密度曲线理论来进行细集料级配设计[2,5,6]。 本文采用同济大学提出的i 法设计方法进行计算,参考文献[2,5,6]中的试验结果,当i 值取0.65 时,得到水泥砂浆的7d 无侧限抗压强度及CBR 值的最大值,并且得到平均干缩系数及平均温缩系数的最小值。 综合考虑本文采用i=0.65 时计算得到的细集料设计级配,具体结果见图5。

图5 细集料级配

5 粗细集料配比的确定

在进行微粘结级配碎石配合比设计中, 为形成稳定的骨架嵌挤结构不仅要设计粗集料级配, 还要通过被低剂量水泥浆包裹的细集料来填充骨架嵌挤结构中粗集料形成的的空隙,从而起到稳定骨架以形成整体,因此需要准确合适的粗细集料配比方案。

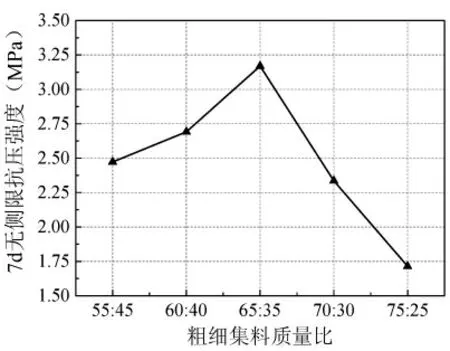

在本节中, 使用前两节中确定的粗细骨料级配设计结果,并掺加2%低剂量水泥进行试验。 粗粒和细粒料的质量比从55∶45 变化至75∶25,以5%为步长。 通过振动测试的方法来确定集料的最佳含水率。 在试验确定的最佳含水率条件下, 按照98%以上的压实程度形成微粘结级配碎石试件, 随后对不同粗细骨料质量比的低剂量水泥稳定级配碎石分别进行7d 无侧限抗压强度试验,测试结果如图6 所示。 由图6 试验结果可得:

(1)当细集料掺量较大时,骨架结构被破坏,此时混合料的强度主要是由石屑和水泥的粘聚力提供, 而且由于需水量较多,所以更容易在早期发生收缩开裂;

(2)随着粗集料的掺量逐渐增加,逐渐形成骨架嵌挤结构, 内摩阻力逐渐增大, 当粗细集料质量比为65∶35时, 内摩阻力达到最大值,2%低剂量水泥稳定级配碎石的7d 无侧限抗压强度平均值最大,为3.18MPa;

(3)当粗集料得掺量再继续增加时,内部空隙不能完全被低剂量水泥浆包裹的细集料填充, 形成骨架空隙结构,空隙率w 不断增大,强度逐渐降低,由于室内拌和较为困难,现场施工时易发生离析现象。

因此,为避免形成骨架空隙结构,便于施工,将低剂量水泥稳定级配碎石中粗细集料的配比定为65∶35。

图6 不同质量比下的7d 无侧限抗压强度试验结果

综上试验结果可得低剂量水泥稳定级配碎石设计级配组成如表3 所示:

表3 低剂量水泥稳定级配碎石设计级配组成

6 研究方案确定

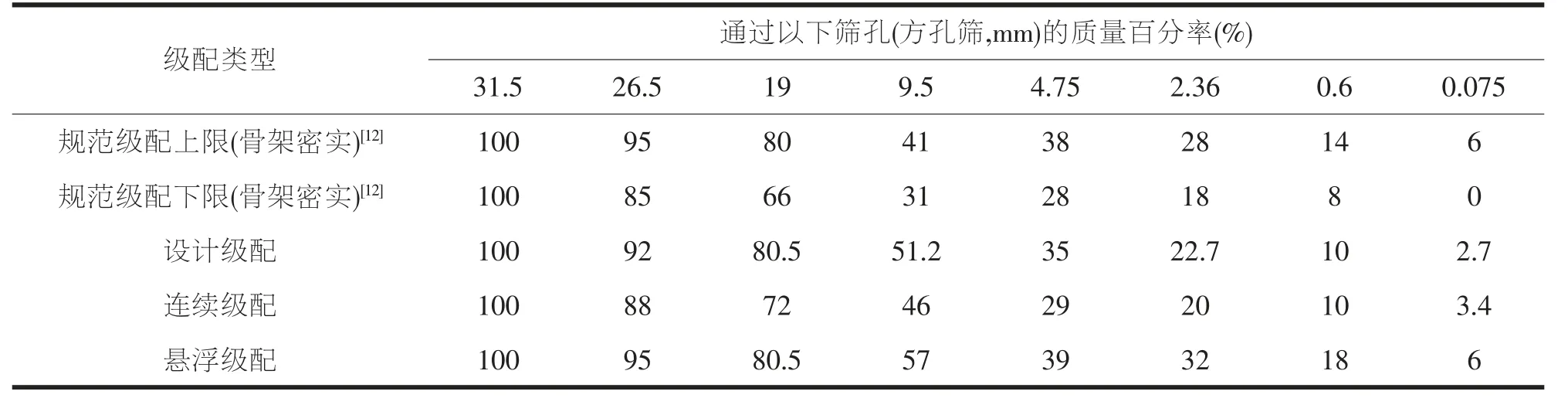

为研究上述配合比设计的优缺点, 本节同时对比三种级配不同的低剂量水泥稳定级配碎石混合料对基层各性能指标的影响。

第一种级配为上述试验得到的基于填充嵌挤设计的级配,简称为设计级配;

第二种级配是在传统经验法的基础上由泰波公式(n=0.65[7,8])计算得出的级配,简称为连续级配;

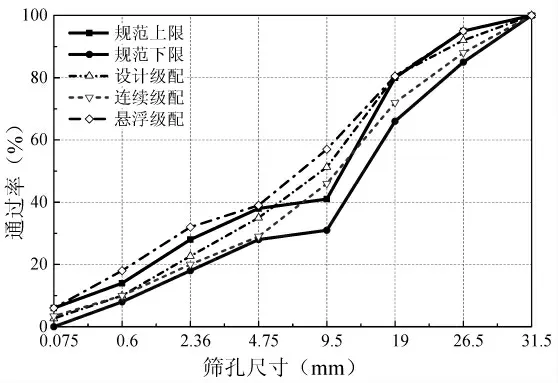

第三种级配是选取工程实践中经常出现的悬浮结构[9,10],简称悬浮级配,具体级配组成详见表4 和图7。

由表4 和图7 可以看出:

(1)《公路沥青路面设计规范》(JTG D50-2006)规定的骨架密实型级配, 组成中缺少1 个或几个档次而形成的典型的间断级配矿料,基本不含4.75~9.5mm 档集料。

(2)连续级配曲线除去9.5mm 筛孔通过率,其余筛孔通过率均在规范上下限之间,并且粗料较多细料较少,粗集料基本位于规范骨架密实级配的中间, 而细集料则靠近规范下限,属于细料较少的现象。

表4 各试验方案级配组成

图7 各试验方案级配曲线图

(3) 悬浮级配曲线基本不在规范的上下限范围内,位于规范的上限,属于粗料少、细料多的典型现象。

(4)设计级配曲线是典型的S 型曲线,在粗集料中,除了9.5mm 筛孔的通过率以外, 其余筛孔通过率都界于规范上限和下限之间的范围内, 而细集料含量基本上界于规范骨架密实级配的中间范围。

综合以上所述,除去9.5mm 筛孔通过率,连续级配与设计级配的其余筛孔通过率全部在规范骨架密实级配的上限和下限之间的范围内。 而悬浮级配各级筛孔通过率基本上不在规范骨架密实级配的上限和下限之间的范围内。

7 结论

《公路沥青路面设计规范》 规定级配碎石对应的骨架密实型级配为典型的间断级配, 基本不含4.75~9.5mm 档集料,而通常采用的悬浮级配各级筛孔通过率均不在规范骨架密实级配上下限之间。 本文通过一级填充试验和二级填充试验,确定了低剂量水泥稳定级配碎石配合比设计方法,除9.5mm 筛孔通过率外,其余筛孔通过率都界于规范骨架密实级配上下限之间。 采用此级配设计,低剂量水泥稳定级配碎石中粗细集料的配比确定为65∶35,此时,2%低剂量水泥稳定级配碎石的7d 无侧限抗压强度值可达最大,为3.18MPa。