基于共振碎石化技术的“白加黑”工程施工技术研究

2019-11-05林志阳

林志阳

(晋江市林业和园林绿化局总工室,晋江 362200)

1 前言

20 世纪90 年代以来, 因水泥混凝土路面具有设计使用年限长、强度高、建设成本低等优点,在我国得到大力发展,通车里程不断增长。但是随着交通需求的日益增长、轴载的增加以及早期水泥路面使用年限的接近,旧水泥混凝土面板严重出现断板、错台等病害,导致路面平整度差、抗滑性能低、道路使用者舒适度差,造成通行能力低,甚至出现拥堵现象。急需通过改造提高道路通行能力及服务水平。 碎石化技术是旧水泥混凝土路面主要改造技术之一, 该技术将水泥混凝土路面破碎成粒径小于38cm 的混凝土土块, 并产生一个用于HMA 罩面的均匀基层,防止新铺的热拌沥青(HMA)罩面上出现反射裂缝。该技术能有效清除水泥混凝土路面和分离路面中的钢筋,细化后混凝土颗粒力学性质与级配碎石相近,在我国山东等省份均有使用案例,分析已有工程实践[1-3],结果表明共振碎石化能够有效解决沥青反射裂缝的问题。

2 晋江市世纪大道“白加黑”改造工程概况

2.1 工程概况

晋江市世纪大道线路全长9.61km, 道路红线宽度70m,是晋江市最重要的南北向交通干道,水泥混凝土路面,现状路面具体结构层为:24cm C35 水泥混凝土+20cm水泥稳定碎石+18cm 碎石垫层, 总厚度57cm 机动车道;20cm 的C30 水泥混凝土路面+18cm 水泥稳定碎石+15cm级配碎石,总厚度53cm 非机动车道。 近年来,随着晋江经济的高速发展,对城市基础设施的要求也不断提高,现状水泥混凝土路面存在车辆行驶舒适性差,噪声大,养护困难的缺点,已无法适应晋江市的城市发展目标,因此,对世纪大道路面加铺沥青混凝土路面已成当务之急。

2.2 路面结构改造处理方案设计

目前, 常用的旧水泥路面加铺沥青面层的改造技术有两种:一种是“白改黑”,通过对原有旧水泥混凝土路面进行翻挖,重新铺筑,形成新的沥青路面,这种改造技术工程造价高、施工工序复杂,产生大量工程废料且施工噪音大;另一种为“白加黑”,即在旧水泥混凝土路面上加铺沥青混凝土面层, 该技术加铺而成的路面具有沥青混凝土路面的柔性特点, 同时具有旧水泥混凝土路面刚性特点,因此广泛应用于旧水泥路面的改建工程。

然而,“白加黑”方案存在出现反射裂缝的问题。产生反射裂缝的原因是由于旧混凝土路面加铺沥青罩面后,在旧混凝土路面的接缝、裂缝位置出现应力集中现象,当拉应力超过沥青罩面层的抗拉强度时, 罩面层出现由底面往表面发展的裂缝,即反射裂缝。温度以及行车荷载是导致反射裂缝产生主要外界因素, 温度变化引起水泥混凝土收缩或膨胀,行车荷载造成竖向剪切位移,这些影响均会加速反射裂缝的发展。 国外学者Shahab Fallah、Nirmal Dhakal 以及长安大学王泽普[5-7]等根据研究成果和工程实践经验提出加筋、 路面应力消散等措施预防反射裂缝的发展。 共振碎石化技术将高频低幅的震动通过破碎锤头作用至水泥混凝土板块内部, 使水泥板块表面的“裂纹”瞬间、均匀地传递到板块底部,将板块均匀整体的破碎, 同时将钢筋与水泥块体完全分离而基层结构不受到破坏,是预防反射裂缝最有效的措施之一。该技术处理的水泥混凝土碎块类似碎石, 可看作为新铺道路的柔性基层,能有效防止反射裂缝的发展。

晋江世纪大道为城市主干路, 系早期水泥混凝土路面,沿线管线密布,交通量大,居住人口密集,经过现场实地调研,分析原路面设计文件等相关资料,拟采用新建沥青路面、沥青加铺、共振破碎改造三种方案。 并对三种方案的优缺点、全寿命周期成本进行对比分析,分析结果详见表1。

表1 不同改造方案对比分析

综合对比新建沥青路面、沥青加铺、共振破碎改造三种方案的初期建设成本(建设期一年)、中修费用及日常养护费用, 并考虑到共振破碎相比沥青加铺路面具有病害较少,行车舒适性高,产生建筑垃圾少,能够保证改造期间道路正常通行,对居民影响较少等优点,决定采用单头共振式破碎机进行共振碎石化改造方案。

3 基于共振破碎化技术的世纪大道“白加黑”改造工程技术研究

3.1 技术参数

旧水泥路面破碎后,其粒径宜符合以下要求:表面层0~3cm 以内小于3cm,3cm~1/2 厚度部分3~7.5cm,1/2 厚度以下部分7.5~23cm;碎石化层小于0.075mm 含量不大于7%。对于软弱路段、存在少量脱空的水泥板板边、现状非机动车道为保证整体强度,破碎粒径标准可适当放大,表层粒径宜不大于30cm, 碾压后碎石基层E0应大于200MPa。

本项目为旧路改造工程, 路面结构采用对现状水泥混凝土板进行高频共振破碎后新建柔性基层沥青混凝土路面结构,通过现有旧水泥混凝土路面现场调研,旧路路面应满足表2 的指标要求,而其它病害因素如:裂缝、接缝、错台、表面破损、断裂程度对共振碎石化技术影响较小,不是决定该改造技术的必要条件。

表2 指标要求

3.2 基层施工

3.2.1 试破碎

该工程选K6+550~K6+650 长100m 范围为试验段,其横断面布置为:10m(人非共板)+19m(机动车道)+12m(中央绿化带)+19m(机动车道)+10m(人非共板)=70m。 试验路段施工参数为:锤头振幅10~20mm,振动频率42~46Hz,激振力8~10kN,碎石化机行进速度控制范围3.2~6.5km/h;碎石化层碾压顺序按初压、复压、终压依次进行,碾压速度分别为:2~3km/h、3~4km/h、3~6km/h, 初压和终压采用双钢轮振动压路机、复压采用轮胎压路机。路面破碎过程过程中逐级调整破碎参数, 并采取目测的方法检验破碎效果,记录路表呈鳞片状时的破碎参数。

3.2.2 共振碎石化施工工艺

共振碎石化施工工艺流程如图1 所示, 所有工序依次进行,每道工序后进行检查,满足施工质量后则进入下一道工序。

图1 共振碎石化施工流程

进行共振碎石施工时,应注意以下事项:充分做好交通组织设计,确保道路安全及正常通行;及时洒水,防止扬尘;由外侧车道开始,沿行车方向进行共振化施工,破碎宽度选择0.2 m。

3.2.3 破碎层碾压

旧水泥块经破碎后, 按照道路设计标高及路面结构组合设计方案进行整平、碾压。 对于高差小于25cm 的路段,直接采用级配碎石找平,然后与碎石化层同步碾压;对于高差大于40cm 的路段,采用密级配沥青砼衬垫,待碎石化层碾压完成后再进行整平; 对于桥涵两端新旧路面高差大于40cm 的路段, 采用现状旧路路面上面直接加铺水泥稳定碎石至路面结构层下5cm, 再加铺5cm 碎石进行找平。施工机械宜选择15 ~25t 轮胎压路机1 台;自重为10 ~20t 双钢轮振动压路机1 ~2 台;1 ~2t 小型振动压路机1 台;另配置1 台4.5 ~8t 洒水车。

碎石化层的初压采用双钢轮振动压路机碾压(10~20t)、复压采用轮胎压路机(15~25t)、终压采用双钢轮振动压路机碾压(10~20t), 直线路段以及未设超高的曲线路段,由两侧路肩向道路中心进行碾压;设置超高的曲线路段,由内侧路肩向外侧路肩进行碾压。

3.3 碾压方案及参数

振动压路机碾压作业:碾压带重叠宽度为10~20cm,不得在碾压段上掉头、转弯,返回时禁止振动;轮胎压路机作业:碾压带重叠1/3~1/2 的碾压轮宽度,不得在碾压段上掉头、转弯。 为确保压实度达到规范要求,对于大型压路机难于碾压的部位,如路面边缘、港湾式停车带等,利用工作重量为1~2t 的小型振动压路机或振动夯板进行补充碾压。

碾压作业后, 碎石化层表面任何有垂直位移超过20mm 的区域,均应检查,采用开挖移除处理,并用连续型级配碎石粒料回填。 世纪大道碎石化层碾压参数如表3 所示。

表3 世纪大道碎石化层碾压参数表

4 施工效果检测

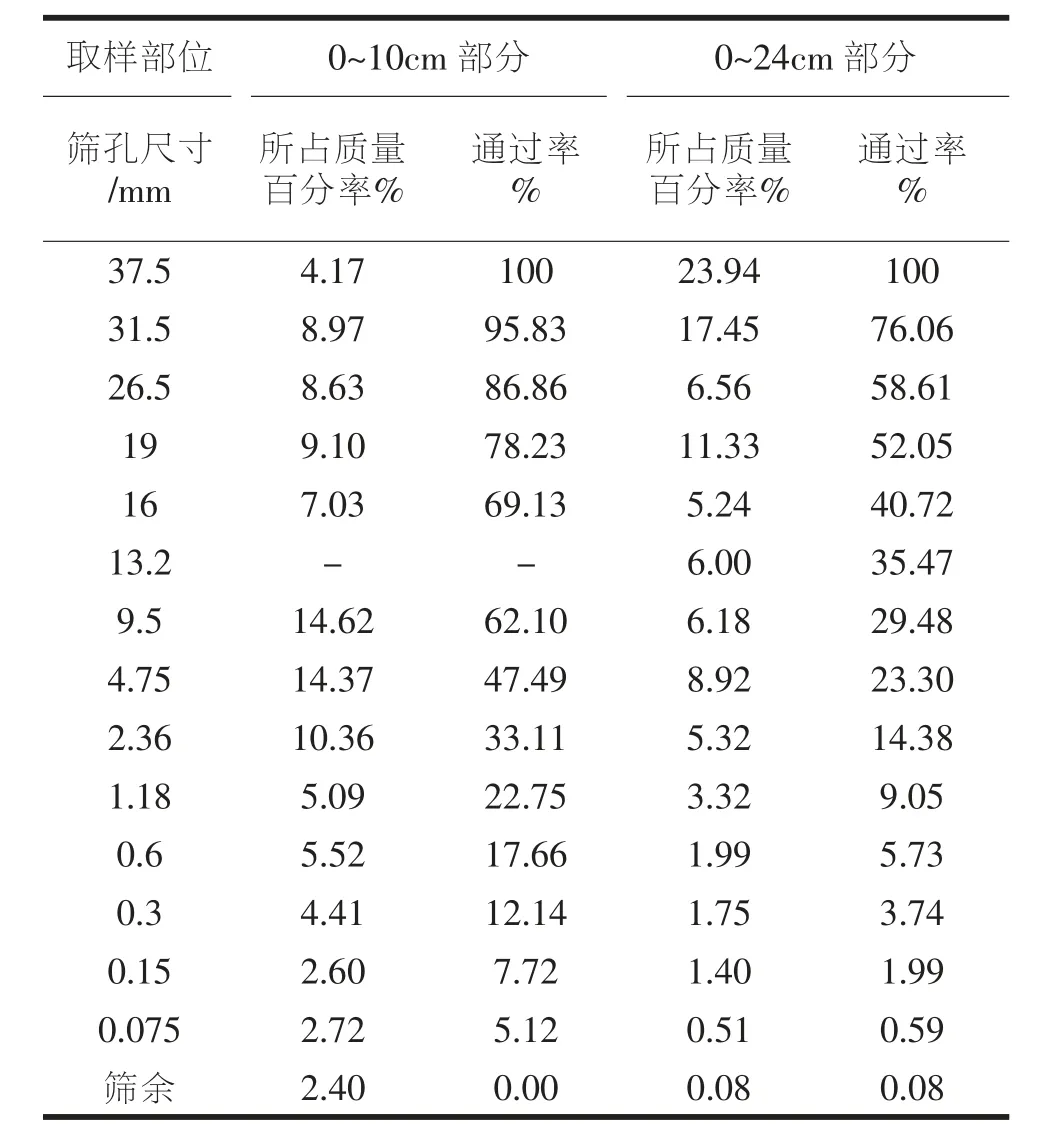

对施工质量进行现场调查,可采取钻芯取样、无损检测等方法,以获取碎石化基层粒径、级配以及物理力学特性参数。 检测结果显示,碎石化层厚度在0~18cm 以内的级配碎石接近级配碎(砾)石,满足设计要求(筛分结果见表4),且碎石化层回弹模量介于250~520MPa,承载能力满足设计要求。

同时,为了检验施工后的路面质量与服务水平,采用行驶质量指数(Riding Quality Index,RQI)评价施工后的世纪大道沥青路面质量。 RQI 表示了路面平整度与行驶舒适性的关系,其计算式为:

式中:IRI 为国际道路平整度指数,m/km;a0为修正系数,高速和一级公路取0.026,其它公路取0.0185;a1为修正系数,高速和一级公路取0.65,其它公路取0.58。 世纪大道的路面RQI 指数如图2 所示,从检测结果可以看出, 除了在路段连接处以及路段中存在个别病害点外,“白加黑”施工后的世纪大道整体路面都未出现破损。

表4 世纪大道试验段碎石化层粒料筛分结果

5 结束语

本文依托晋江市世纪大道“白加黑”改造工程,对共振碎石化基层施工技术进行设计、施工、现场检测、成本分析,得出以下结论:用共振碎石化工艺对旧水泥混凝土板进行新建路面基层施工能有效降低工程造价, 提高施工效率;共振碎石化施工能较彻底根除反射裂缝,保持施工后路基及路边基础设施完好, 破碎后的水泥碎块无需清除,可作为柔性路基材料,不产生白色垃圾;共振碎石技术单车道日破碎可达2km,大大缩短施工工期,具有良好的应用前景; 本研究可为同类工程改造技术提供工程借鉴,具有一定的指导意义。