戈壁弃方材料在混凝土中循环利用关键技术研究

2019-11-05法鲁克铁来克

法鲁克·铁来克

(新疆交通建设管理局项目执行二处,乌鲁木齐 830049)

0 引言

我国新疆地区大部分为荒漠地形,称之为戈壁。其主要由风化的粗砂、砾石覆盖在硬土层上而形成。在新疆地区的公路工程建设过程中, 路基填挖会产生大量的戈壁碎石,而戈壁碎石属于弃方材料,其物理力学性质的特殊性和复杂性,导致不可直接用于工程应用[1-4]。由于其含泥量较大,若将其作为集料应用于道路铺筑中,势必造成较大的不良影响[5-6];但戈壁碎石虽具有良好的物理性能指标,若能加以利用,对便利工程施工和建设成本节约都有极大的帮助。 目前关于戈壁弃方材料的研究主要是用于路基填筑和软土地基处理, 鲁先龙等研究了戈壁碎石土的胶结作用机制, 对比分析了不同加固方式下戈壁碎石土地基处理的优劣, 并对地基的抗拔性能等进行了测试分析[7-9]。 但针对戈壁碎石土在水泥混凝土中再利用的技术研究工作相对较少。

因此, 为了改善戈壁碎石中高含泥量对水泥混凝土产生的不利影响, 本文拟采用一种高性能水泥作为胶凝材料,高含泥量的戈壁碎石作为骨料,制备成新型水泥混凝土; 主要分析高性能水泥的作用机理及混凝土强度的变化规律, 并与普通硅酸盐水泥制备的水泥混凝土进行对比,比较新型水泥混凝土的优劣性。

1 原材料分析

1.1 水泥

普通硅酸盐水泥采用新疆天山42.5# 水泥, 高性能水泥是指在普通水泥当中加入高活性且具有胶凝作用的硅、铝基材料,同时掺入少量Fe2O3、CaO 和MgO 而得到的水泥材料。 本文采用傅里叶红外光谱仪对两种水泥的基团进行比较分析,如图1 所示。

通过分析水泥的红外光谱图可以看出, 图中一共出现四处波峰。 其中在波峰876cm-1处特征峰强度值达到最大, 根据标准图谱可以得知此处应主要为硅酸三钙和硅酸二钙基团; 波峰1128cm-1处特征峰强度值为第二高,则此处应为铁铝酸四钙基团;而在波峰1410cm-1处附近为铝酸三钙基团, 在2300~2400cm-1范围则为掺杂在硅酸三钙中的少量氧化固溶物。

相较于普通硅酸盐水泥, 高性能水泥材料的水化胶凝作用更加高效充分, 水泥中包含的硅铝基材料大多来自于工业废渣, 不经过煅烧即可生产制备成硅铝基胶凝材料,制备时也无需消耗石灰石,既减少了二氧化碳的排放,又大大的节约了资源[10-11]。 图2 为高性能水泥添加剂的红外光谱图,经分析可知,波峰主要处于800~1250cm-1范围内,其成分为硅铝基材料,添加剂的特征峰位置与水泥熟料红外光谱特征峰极其相近,因此两者反应将具有良好的兼容性。通过将适当比例的添加剂掺入普通水泥中混合研磨, 即可制得具有高效胶凝性的高性能水泥。 通过计算分析高性能水泥的红外光谱图可知,图1中高性能水泥主要四大成分750~1550cm-1波峰面积总共约为60263,而普通硅酸盐水泥在同样的波数范围内其波峰面积约为54516, 所占面积低于高性能水泥10%,这表示添加剂掺入普通水泥中后大大增加了活性硅铝基团,这些基团对水泥的水化胶凝有着至关重要的作用。

图2 高性能水泥添加剂红外光谱图

1.2 砂砾

新疆地区公路工程沿线里程长,工程项目中存在大量挖方及山体爆破等重要施工,若将施工后的碎石材料当做弃方处理,则运输成本会急剧增加,造成极大的浪费。 且新疆地区还拥有大量自然保护区,若对弃方材料处理不当,容易破坏当地的生态环境,因此在弃方材料处理方式上有着严格的要求。 施工中发现,弃方材料虽具有较高的含泥量,但其包含的砂砾碎石具有良好的级配和物理性质,若能稍加改善,即可实现工程施工中的再利用。

高性能水泥因其有大量的活性硅铝基材料, 能够包裹住土颗粒并使其胶结,形成特殊的胶凝结构,因此采用高性能水泥对弃方材料进行处理, 可以解决弃方材料中含泥量高的问题。 本文首先通过筛分法分析弃方材料中级配和含泥量情况,如表1,为更加全面分析高性能水泥性能的稳定性及使用的普遍性, 本文选取了阿勒泰地区的弃方材料(戈壁料)进行试验分析,同时还在新疆哈密进行天然砂砾取样试验, 分析不同含泥量的弃方材料分别在普通硅酸盐水泥和高性能水泥作用下强度变化规律。

表1 阿勒泰和哈密天然砂砾筛分结果

从表1 筛分结果可看出,阿勒泰(1#)天然砂砾级配中粗、细集料占比基本为6∶4,哈密(2#)天然砂砾级配中粗、细集料占比约为5∶5。 通过水洗法测得阿勒泰(1#)、哈密(2#)天然砂砾的含泥量分别为6.8%和16.5%。

2 试验及结果分析

2.1 水泥胶砂强度

根据分析上述两种水泥材料的红外光谱图可知,在水泥中增加活性硅铝基材料后,其胶凝作用将会提升,则水泥的强度应有所提高。 表2 为实测水泥胶砂强度。

表2 水泥胶砂强度分析表

分析比较两种水泥的胶砂强度可知, 在相同标号的条件下, 高性能水泥任意龄期的胶砂强度均高于普通硅酸盐水泥。 这说明硅铝基材料的掺入可极大提高水泥的胶凝作用,增加水泥强度。 分析表2 中试验数据可知,在抗压强度方面, 各龄期内的高性能水泥较普通42.5# 硅酸盐水泥抗压强度均高出约5MPa, 而在抗折强度方面,随着龄期的增加,抗折强度的优势越发明显,在28d 龄期时,抗折强度高出1.1 MPa。

2.2 水泥混凝土强度

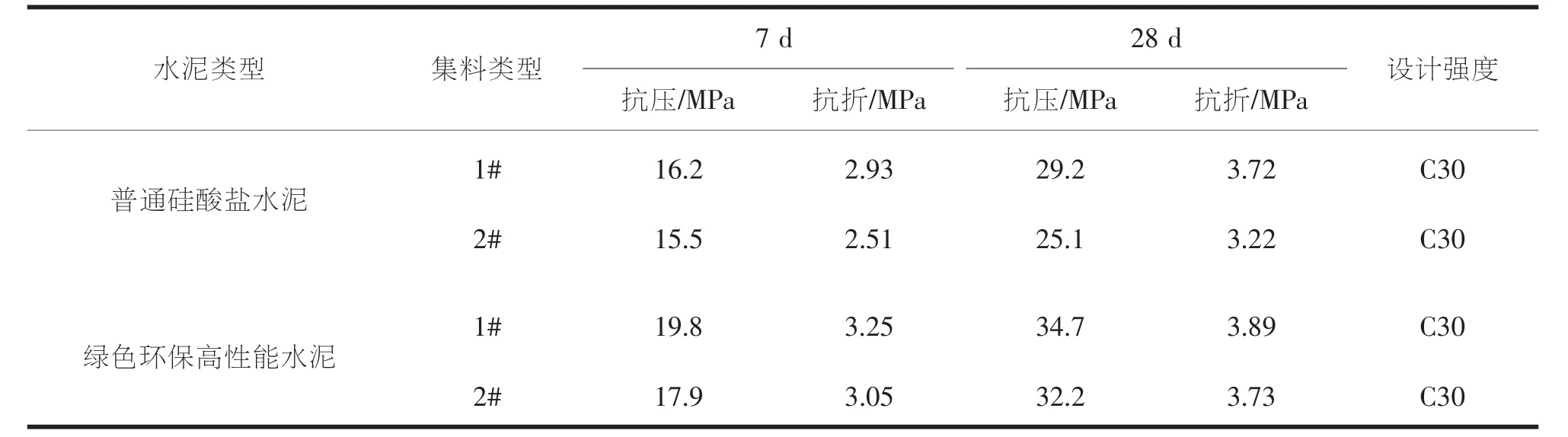

本文试验设计强度标准为C30, 因弃方材料中含泥量较高,水灰比按0.55~0.65 控制,两种水泥及两种弃方材料用量均一致。 表3 为不同水泥和集料所配制混凝土的实测强度。

分析阿勒泰1# 和哈密2# 两种弃方材料的含泥量可知,含泥量越大,则混凝土强度越小,在含泥量较高的情况下,普通硅酸盐水泥混凝土其28 d 龄期甚至无法达到设计强度。这是因为水泥水化反应被土颗粒大大减弱,作用机理主要为土颗粒附着于集料表面, 阻碍了水泥与集料相互粘结,使得水泥与集料界面的胶凝作用大大降低,最终导致混凝土强度的减小。而在高性能水泥混凝土中,集料为恰库尔图1#、 哈密2# 弃方材料时的28 d 强度分别为34.7 MPa 和32.2 MPa,均满足C30 混凝土的设计强度, 说明高性能水泥即使在高含泥量的条件下仍可实现混凝土固化,表现出优良的工程应用性能。

表3 不同水泥和集料所配制混凝土实测强度

2.3 水泥混凝土耐久性

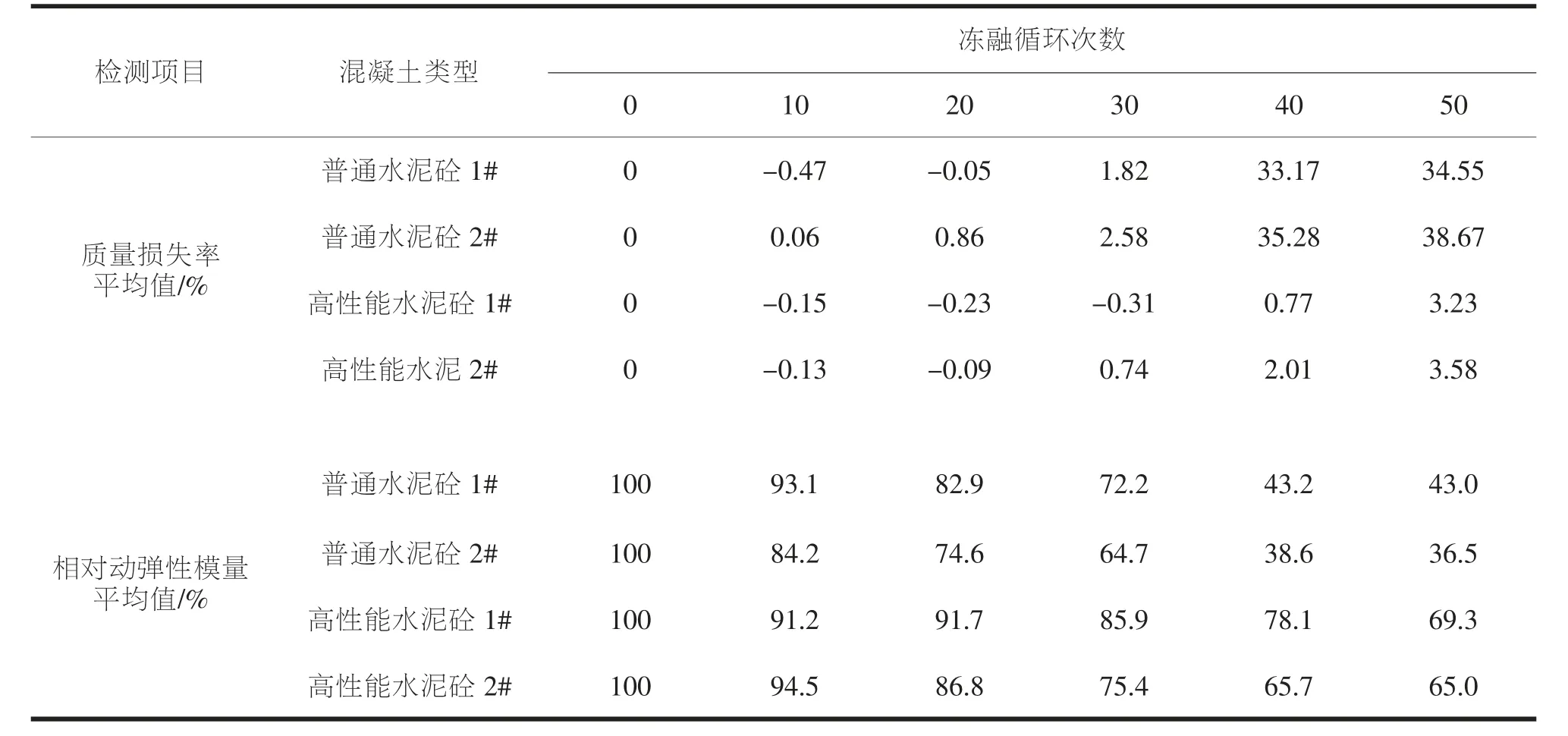

集料中的高含泥量也会直接影响到混凝土的抗冻性能,尤其新疆地区的气候环境比较恶劣,铺筑为公路后其使用寿命会急剧缩短。 因此本文还进行了混凝土的冻融试验, 比较分析了高含泥量下两种水泥混凝土的耐久性。 本试验采用快冻法,以质量损失率平均值和相对动弹性模量平均值为指标进行分析。两种不同水泥及两种不同砂砾分别配制成4 种不同的水泥混凝土,试验数据见表4。

表4 不同水泥混凝土冻融循环实测值

通过分析表4 冻融数据可知, 高性能水泥混凝土在质量损失率和相对动弹模量两项指标上均优于普通水泥混凝土。 在冻融循环40 次后,普通水泥混凝土质量损失率最高值达到35.28%,《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)中规定质量损失率高于5%即为破坏;而在冻融循环50 次后,高性能水泥混凝土质量损失率最高值仍低于4%,具有优良的抗冻性。

图3 为混凝土相对动弹模量趋势图,《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)规定相对动弹模量值低于60%即为损失严重。观察图3 可知,普通水泥混凝土1# 和2# 分别经过34 次和32 次冻融循环后, 相对动弹性模量值小于60%。 而高性能水泥混凝土1# 和2#在经过50 次冻融循环后相对动弹性模量值仍在65%以上, 结合质量损失率平均值及相对动弹性模量平均值两项指标, 高性能水泥混凝土可承受至少50 次的冻融,明显优于普通水泥混凝土。在高含泥量的条件下,高性能水泥混凝土在力学强度和耐久性方面表现出明显的优势。

图3 混凝土相对动弹模量趋势图

2.4 绿色环保高性能水泥水化机理分析

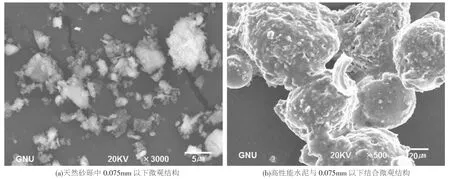

在力学强度和抗冻性的宏观性能上, 高性能混凝土具有明显的优异性,本文还将采用电镜扫描的技术,在微观条件下进一步分析高性能水泥和土颗粒两者的水化作用。

从图4a、图4b 中可看出,弃方材料中0.075 mm 以下的颗粒分布比较松散,粒径大小也不均匀,与高性能水泥水化反应后, 分布松散的土颗粒之间形成了相互连接的骨架,结构稳定,形成了一定强度。 这是由于高性能水泥中国硅铝基材料拥有较强的胶凝性能, 并激发了土颗粒本身的胶凝作用,大大降低了含泥量的影响。

图5 为两种水泥混凝土的微观结构,可看到图5a 中胶凝结构呈网格形状,虽稳定但孔隙大且多,而图5b 中在高性能水泥的胶凝作用下, 与弃方材料形成了网状骨架结构,既稳定又紧致密实,水泥浆体与集料表面的接触良好,这是保证了混凝土性能优良的根本原因。

3 结论

(1) 集料中的含泥量会对混凝土强度产生不利影响,过大的含泥量易导致混凝土达不到设计强度, 其抗冻性能也明显变差。

图4 天然砂砾中泥土及与绿色环保高性能水泥水化微观结构图

(2)掺入硅铝基材料的绿色环保高性能水泥具有较好的力学性能, 硅、 铝成分的基团可以提高泥土的胶凝性能,从而大大降低集料含泥量的影响。

(3)在混凝土抗冻性能方面,含泥量大小对普通水泥混凝土的影响波动较大, 对绿色环保高性能混凝土的影响波动较小。