典型保温板材阻燃性能检测过程VOCs排放特征

2019-11-05李世博李顺义朱仁成王梦雷颜玉玺祖雷

李世博,李顺义,朱仁成,王梦雷,颜玉玺,祖雷

(1.郑州大学 化工与能源学院,河南 郑州 450001;2.中国环境科学研究院,北京 100012)

随着建筑行业迅速发展,使用保温板材改善墙体保温性能已成为常用技术,为保证消防安全,我国颁布相关国标规定保温板材使用前必须进行阻燃性能检测。但检测过程会排放大量颗粒物以及VOCs,部分VOCs组分,不仅是臭氧(O3)和二次有机气溶胶(SOA)生成的重要前体物[1-3],还是恶臭的主要来源,对人体健康有着不同程度的危害[4-7]。目前国内外学者对许多工业过程VOCs排放特征进行了深入研究[8-12],但针对阻燃性能检测VOCs排放特征鲜有报道。因此,本文选用XPS和EPS保温板材为研究对象,采集分析检测过程排放的VOCs,并运用多种方法计算OFP、恶臭指数以及该行业VOCs年排放总量,旨在为城市精细化VOCs排放清单的建立以及相应治理技术的研发提供基础科学数据。

1 实验部分

1.1 材料与仪器

挤塑聚苯乙烯泡沫塑料板材(XPS)、模塑聚苯乙烯泡沫塑料板材(EPS)均为市售。

SBI-1建材单体制品燃烧实验装备;7100预浓缩器;Agilent 7890A/5975C气相色谱-质谱仪(GC-MSD/FID);HP-1毛细管柱(60 m×0.32 mm×1.0 mm);Plot-Q柱(30 m×0.32 mm×2.0 mm)。

1.2 样品采集

图1为利用真空箱气袋采样器对检测燃烧过程排放VOCs的采样示意图。采样时将特氟龙双阀气体采样袋置于密闭真空箱内,通过真空泵使真空箱形成负压,对烟道内VOCs进行采样。为排除水蒸气和颗粒物的干扰,采样枪头装有温度控制系统和粉尘过滤装置。根据工艺流程并参考相应国家标准[13-14],采样口设置在风机上方距地1.5 m通风管道处,采样流量为300 mL/min。本实验建材燃烧检测设备燃烧过程主要通过计算机软件和主机调控。试样燃烧性能试验过程评估时间为20 min,燃烧烟气由风机引入燃烧室上方集气罩并通过U形管道引出。由于生产过程中保温板材原料含量有所差异,并且VOCs排放是一个浓度变化过程,导致同种保温板材阻燃性能检测过程释放的总挥发性有机物(TVOC)浓度以及VOCs各物质浓度略有波动,故针对两种保温板材排放污染物各采集10次,并计算平均数值进行分析。

图1 燃烧过程采样示意图Fig.1 Sampling diagram of combustion process

1.3 样品分析

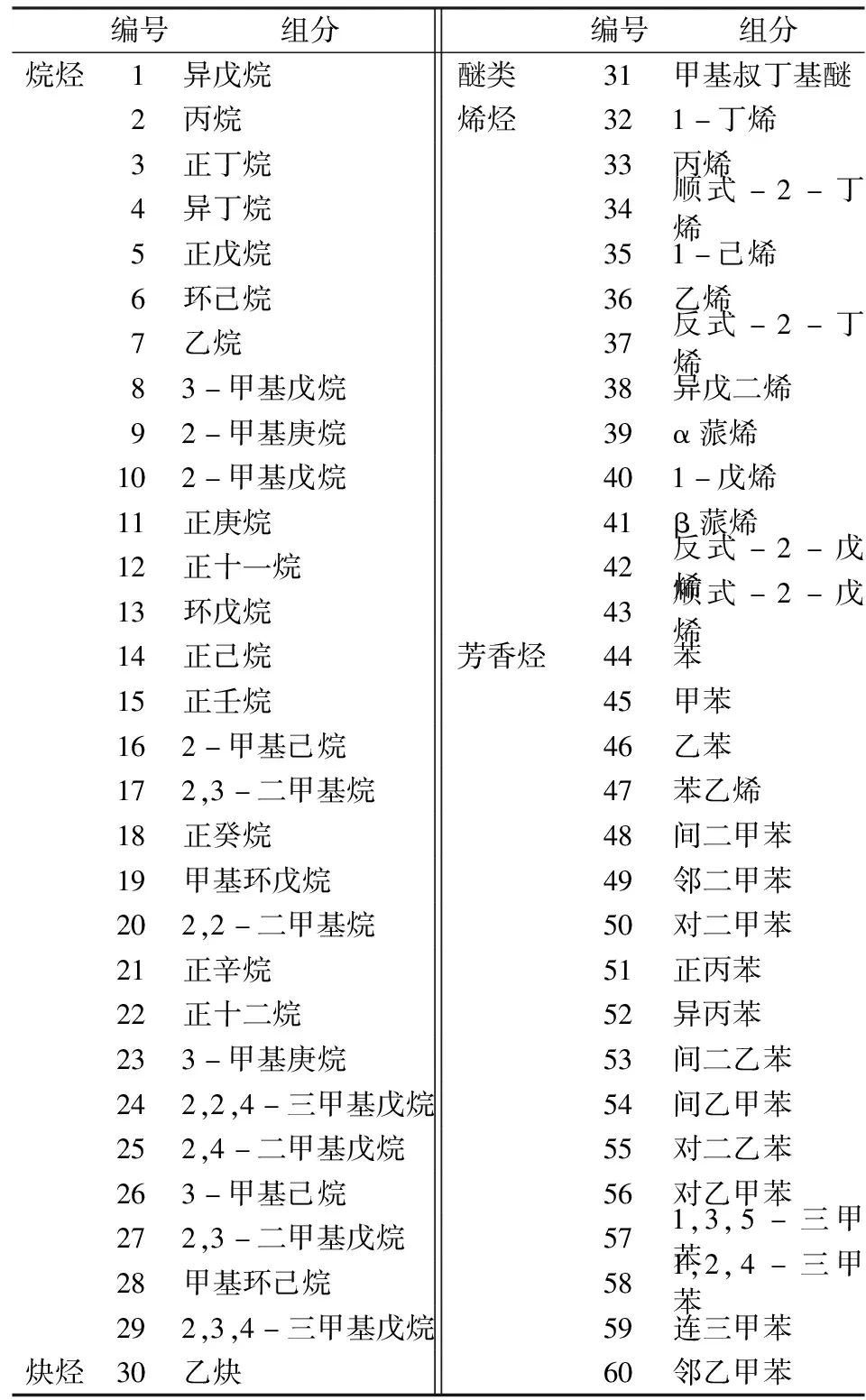

VOCs样品在预浓缩器中浓缩[15],然后被转移到气相色谱-质谱仪中进行分析。在样气被送入系统前,先用一个HP-1毛细管柱(60 m×0.32 mm×1.0 mm)对混合样气进行分离,之后样气被分为两路:一路经过Plot-Q柱(30 m×0.32 mm×2.0 mm)被送到FID中用于检测C2~C3碳氢化合物;另一路通过一根长80 cm、直径为0.10 mm不锈钢管线进入MSD,用于C4~C12碳氢化合物的检测。共定性定量分析出60种组分,包括29种烷烃、12种烯烃、17种芳香烃、1种炔烃以及1种醚,相应组分及编号,结果见表1。

表1 VOCs各组分及编号Table 1 VOCs components and numbers

1.4 计算方法

1.4.1 臭氧生成潜势 等效丙烯浓度法通过计算VOC与·OH反应生成过氧自由基(RO2)的能力表达臭氧生成潜势,但计算过程只考虑了一次反应过程,结果会产生偏差;最大增量反应活性法(MIR)考虑了多次反应过程,但目前缺乏部分物质的臭氧生成潜势系数,无法对这部分VOCs臭氧生成潜势进行计算。因此,本研究分别采用等效丙烯浓度法和MIR法对VOCs的臭氧生成潜势进行综合评价,计算过程相关参数参照文献[16-19]。

等效丙烯浓度法是将各VOCs自由基反应速率以丙烯的自由基反应速率为基础进行归一化处理,计算公式如下:

(1)

最大增量反应活性法(MIR)表达反应活性与臭氧生成潜势的关系,计算公式如下:

COFP=CVOC·KMIR

(2)

其中,COFP为某种VOC的臭氧生成潜势;CVOC为VOC的浓度;KMIR为VOC相应的臭氧生成潜势系数。

1.4.2 阈值稀释倍数 鉴于VOCs某些组分可能会产生恶臭,本研究采用阈值稀释倍数法对VOCs恶臭进行分析。阈值稀释倍数为恶臭气体中某些VOCs 组分的质量浓度与该组分嗅觉阈值浓度的比值,当恶臭物质的浓度超过其嗅觉阈值时可以被人所感知,具体计算公式如下:

(3)

其中,MVOC是VOC的阈值稀释倍数;CVOC是VOC组分的浓度;μVOC是VOC的嗅觉阈值(参照文献[20]确定各组分的嗅觉阈值),通过MVOC的数值大于或小于1来判断VOC组分是否存在恶臭污染,当数值>1污染存在,<1污染不存在。

1.4.3 VOCs年排放总量 本研究采用监测法计算我国建材检测过程排放VOCs的年排放总量,计算公式如下:

(4)

E是污染物年排放总量;N是全国检测机构数量;CVOCi是i样本VOC组分的浓度;Ti是i样本的试验次数;Q是VOCs排放口风量;h是核算期该排风口的工作时间。

2 结果与讨论

2.1 TVOC浓度和各成分浓度

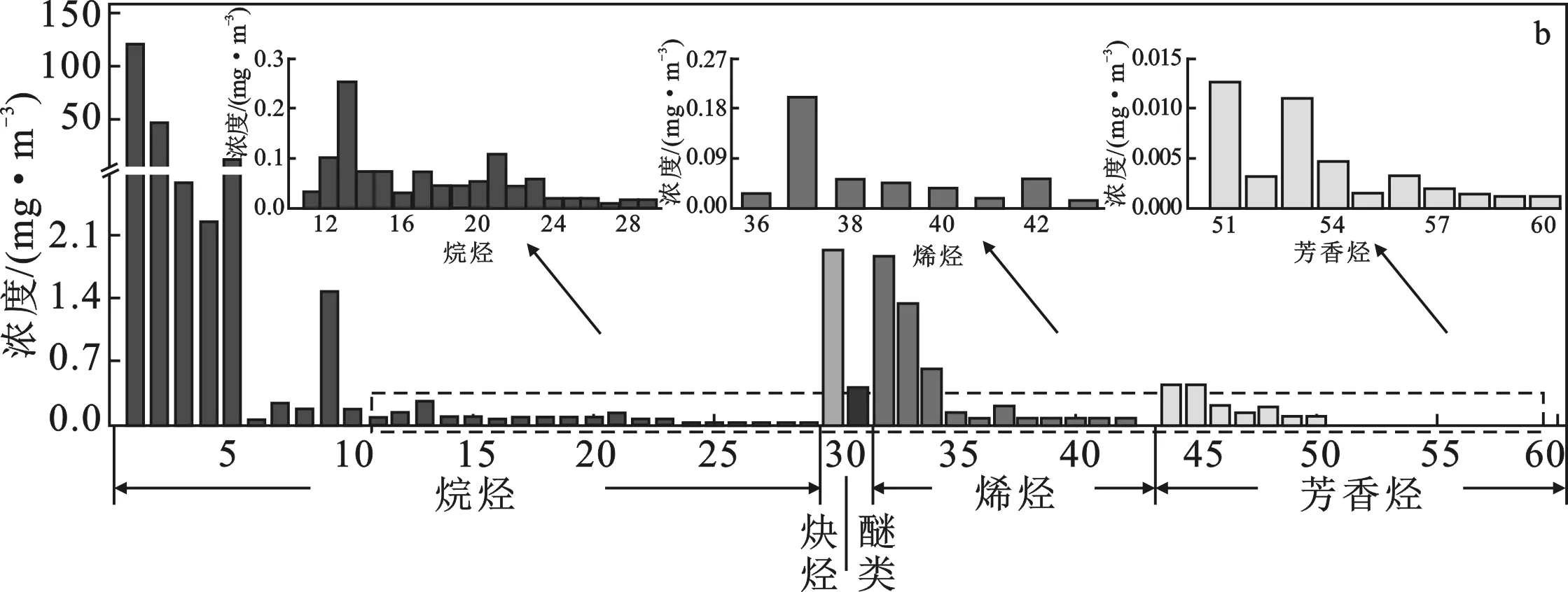

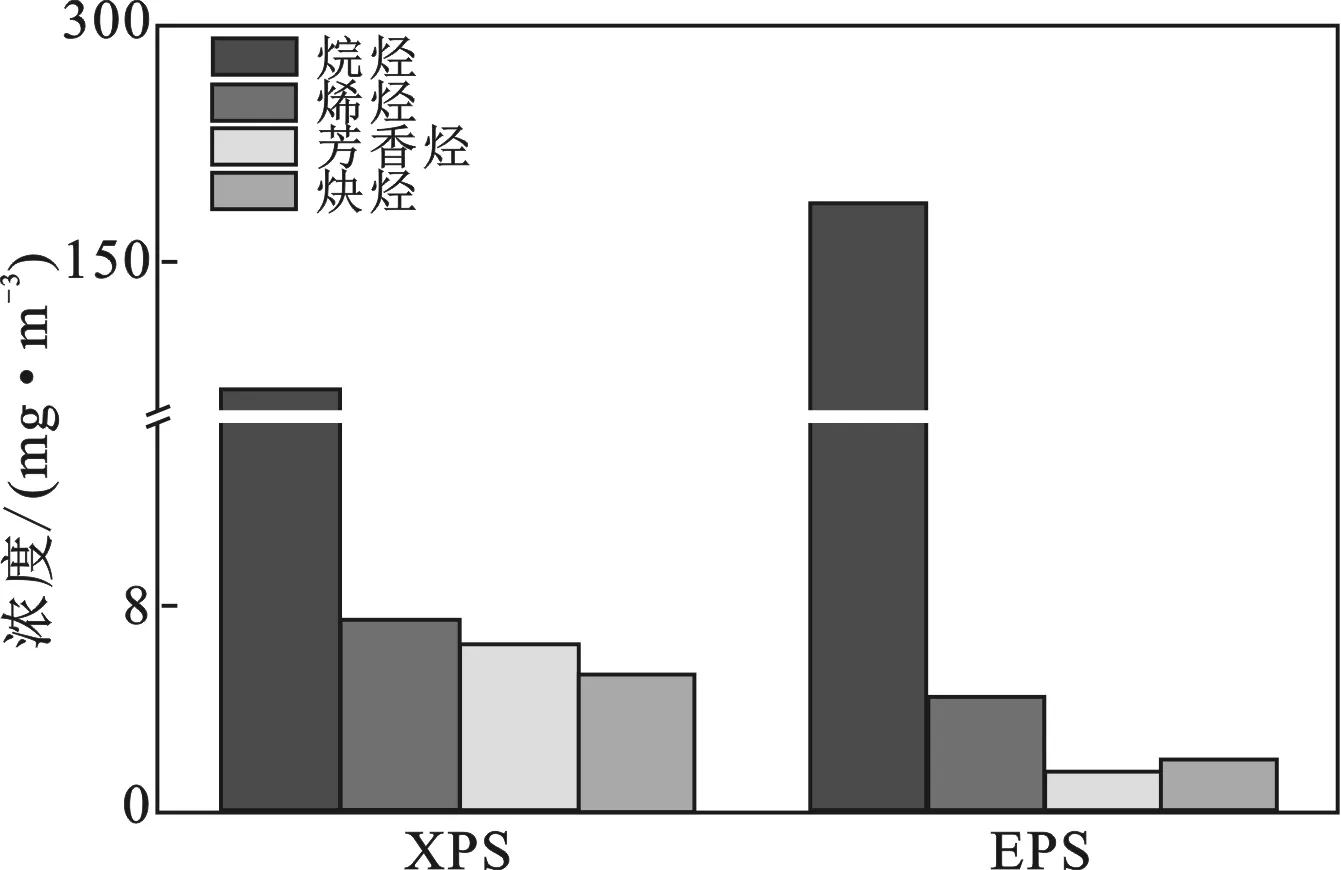

XPS板材和EPS板材阻燃性能检测过程排放的VOCs各组分浓度见图2。计算发现,EPS板材的TVOC浓度(194.5±47.4)mg/m3是XPS板材(88.9±12.5)mg/m3的2.4倍,这主要是保温板材聚苯乙烯的含量不同以及加工工艺的差异造成的。由图2可知,XPS板材释放VOCs各烃类浓度由高到低依次为烷烃类、烯烃类、芳香烃类、炔烃类和醚类,浓度分别为(69.2±6.9),(7.4±1.8),(6.4±3.0),(5.3±0.7),(0.7±0.1)mg/m3;单组分浓度较高的3种物质为丙烷、异戊烷、正丁烷,其浓度分别达到了(42.3±1.6),(15.3±4.1),(5.3±0.4)mg/m3,依次占TVOC的47.6%,17.2%,6.0%。与XPS板略有不同,EPS板材检测过程释放的VOCs主要是烷烃,其次为烯烃、炔烃、芳香烃、醚类,其浓度分别为(186.3±45.7),(4.4±0.8),(2.0±0.5),(1.5±0.4),0.4 mg/m3;其中浓度较高的3种物质为异戊烷、丙烷和正戊烷,其含量分别为(119.8±32.0),(45.6±9.6),(12.8±2.8)mg/m3,分别占TVOC的61.6%,23.4%,6.6%。

图2 VOCs各物质浓度Fig.2 Concentration of VOCs component a.XPS;b.EPS

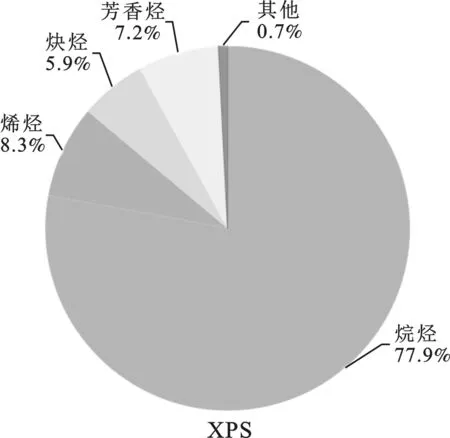

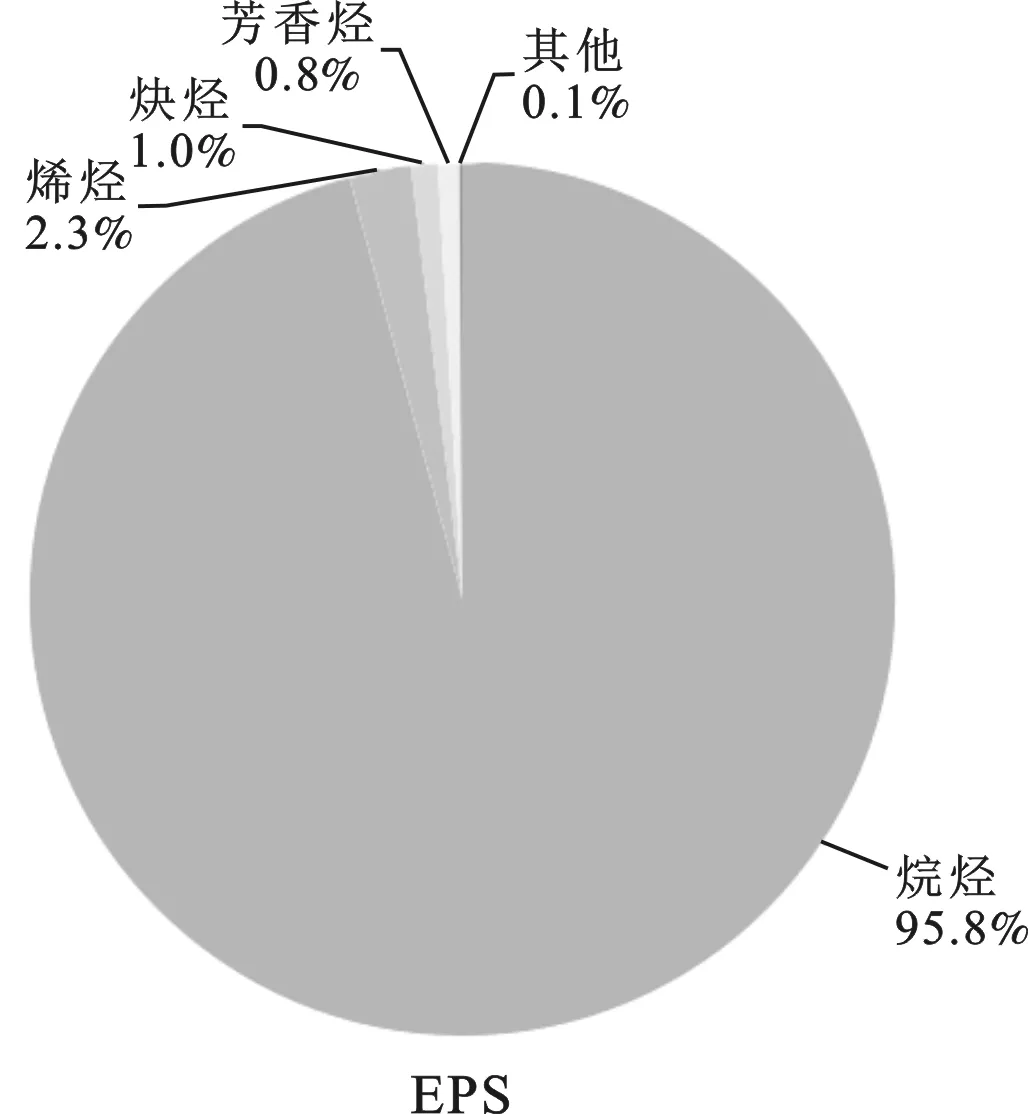

图3为两种板材燃烧排放的VOCs中烷烃、烯烃、炔烃、芳香烃的浓度以及占TVOC的百分比。

由图3可知,烷烃为XPS和EPS燃烧检测过程中的主要组分,其在TVOC中的占比分别为77.9%,95.8%;其次为烯烃,在XPS板材与EPS板材TVOC中占比分别为8.3%,2.3%;芳香烃和炔烃在XPS板材中占比为7.2%,5.9%,在EPS板材中占比为0.8%,1.0%。烷烃的浓度百分含量最高,不仅因为板材燃烧生成大量烷烃,且部分大链烷烃类物质未能充分热裂解为烯烃及炔烃类物质,同时在燃烧过程通入丙烷作为助燃气体,少量丙烷没有参与燃烧反应或者未能充分燃烧。

图3 两种样品VOCs基本组分浓度及占TVOC百分含量Fig.3 VOCs concentration and percentage of the TVOC in two samples

2.2 臭氧生成潜势分析

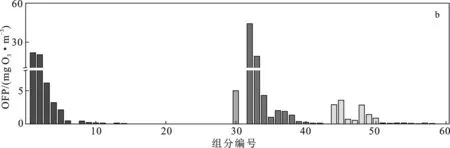

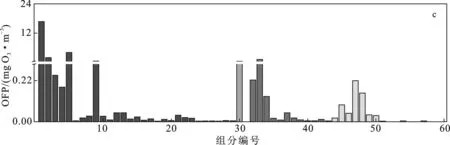

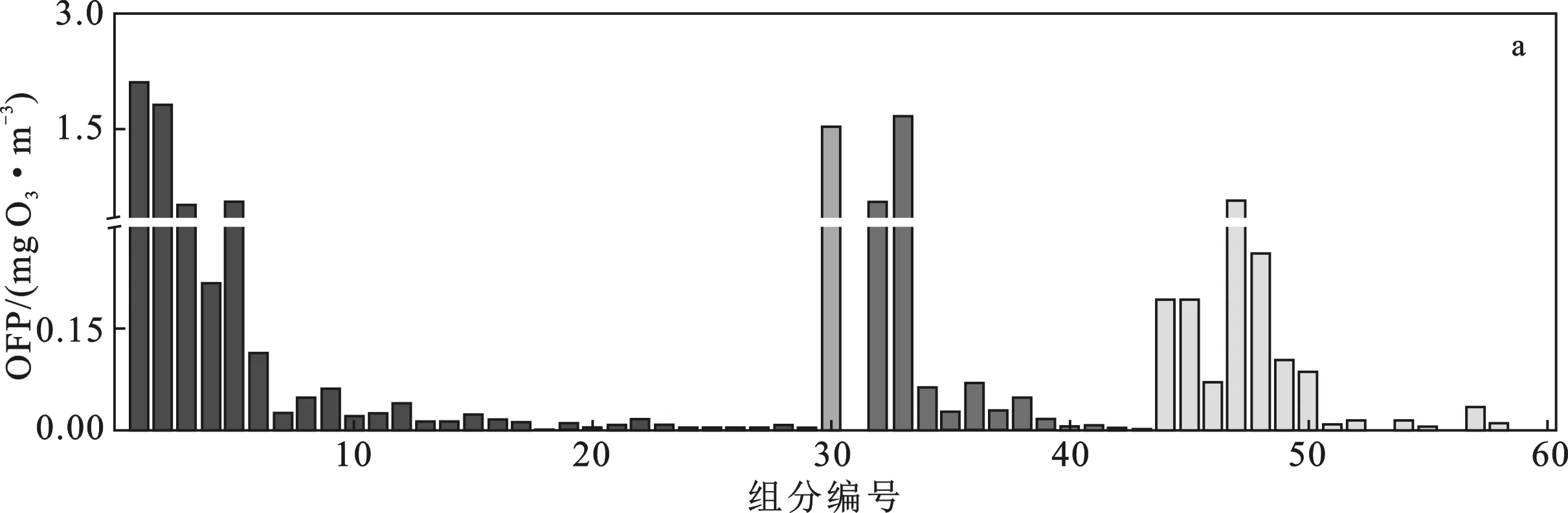

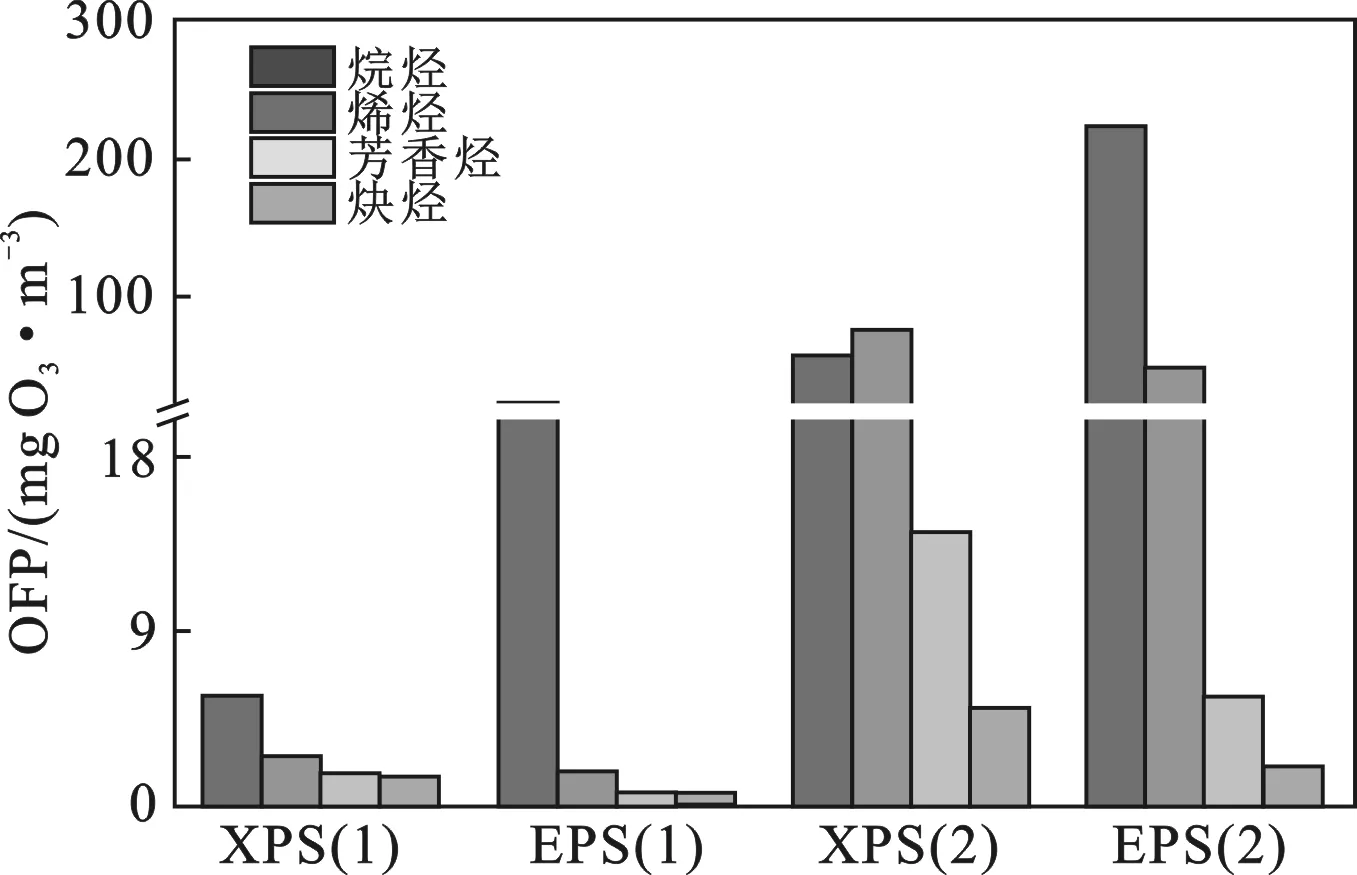

图4是采样等效丙烯浓度法和MIR法计算得到的VOCs各组分臭氧生成潜势。图5是采用两种分析方法得出烷烃、烯烃、炔烃、芳香烃的臭氧生成潜势及对总臭氧生成潜势的贡献率。

由图4、图5可知,采用等效丙烯浓度法计算XPS和EPS板材OFPs分别是(11.2±2.1),(27.0±6.5)mg O3/m3。XPS板材中烷烃、烯烃、芳香烃、炔烃OFP分别为(5.6±0.8),(2.5±0.4),(1.6±0.6),(1.5±0.2)mg O3/m3,检测燃烧过程中产生浓度较高的物质有丙烷、异戊烷、丙烯、乙炔等,这4种物质OFP数值相近,总贡献率为63.4%。EPS板材中仅烷烃的OFP数值就高达(23.9±6.0)mg O3/m3,占总臭氧生成潜势的88.8%,其中异戊烷、正戊烷是对OFP贡献最大的物质,这两种物质的OFP为(16.6±4.4),(4.1±0.9)mg O3/m3,其贡献率分别达到了61.5%,15.3%。

图4 VOCs臭氧生成潜势(等效丙烯浓度法、MIR法)Fig.4 Ozone formation potential of VOCs(propylene-equivalent concentration scale,MIR scale)a.等效丙烯浓度法XPS;b.MIR-XPS;c.等效丙烯浓度法EPS;d.MIR-EPS

图5 两种样品各组分OFP及贡献率Fig.5 OFP and contribution rate of each component of the two samples1.等效丙烯浓度法;2.MIR法

采用MIR法计算,XPS板材、EPS板材OFPs分别为(151.1±33.6),(278.1±66.8)mg O3/m3。XPS板材中烯烃、烷烃OFP贡献较大,占总贡献率分别为49.8%,37.6%,主要组分贡献率由高到低为1-丁烯、丙烷、丙烯,仅1-丁烯的贡献率就达到了29.4%。EPS板材中烷烃的臭氧生成潜势量是(222.4±56.2)mg O3/m3,占总臭氧生成潜势80.0%,异戊烷是OFP贡献最大的物质,浓度为(173.7±46.3)mg O3/m3,单一物质OFP贡献率就高达到62.4%。

由前文分析可知,烯烃、炔烃、芳香烃在TVOC中占比较低,但运用MIR法较等效丙烯浓度法,OFP贡献率都有不同程度的提高。例如XPS板材中烯烃所占OFP贡献率由22.2%上升至49.8%,其主要物质由烷烃类物质转变为烯烃类物质。这主要是因为实际反应过程不同VOCs浓度与O3生成贡献并非是简单的对应关系[21-22],烯烃和芳香烃类物质浓度占比不高,但在O3生成中仍起主导作用[23-25]。

两种保温板材等效丙烯浓度法计算所得OFP低于MIR法,是由于两种方法的原理存在差异,等效丙烯浓度法主要依靠VOCs与·OH反应速率,反应机制和模型过程均存在很大的不确定性,忽略了大气中其它反应的影响,高估·OH反应速率高的物质,如丙烷、异戊烷、丙烯等主要物质·OH反应速率常数远高于MIR系数,这些物质会产生大量臭氧中间产物,但随后发生的反应会使其最后产生的O3含量降低。在计算过程中需要考虑主要物质在大气中发生的一系列后续反应,若不考虑后续反应对臭氧生成潜势产生的影响,仅以中间产物衡量作为标准会导致结果的误差,故对于保温板材检测燃烧释放的这类具有成分复杂、主要排放源较少等特点的污染物,采用MIR法计算OFP更为准确。

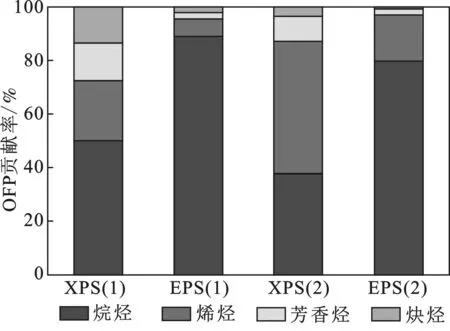

2.3 VOCs恶臭分析

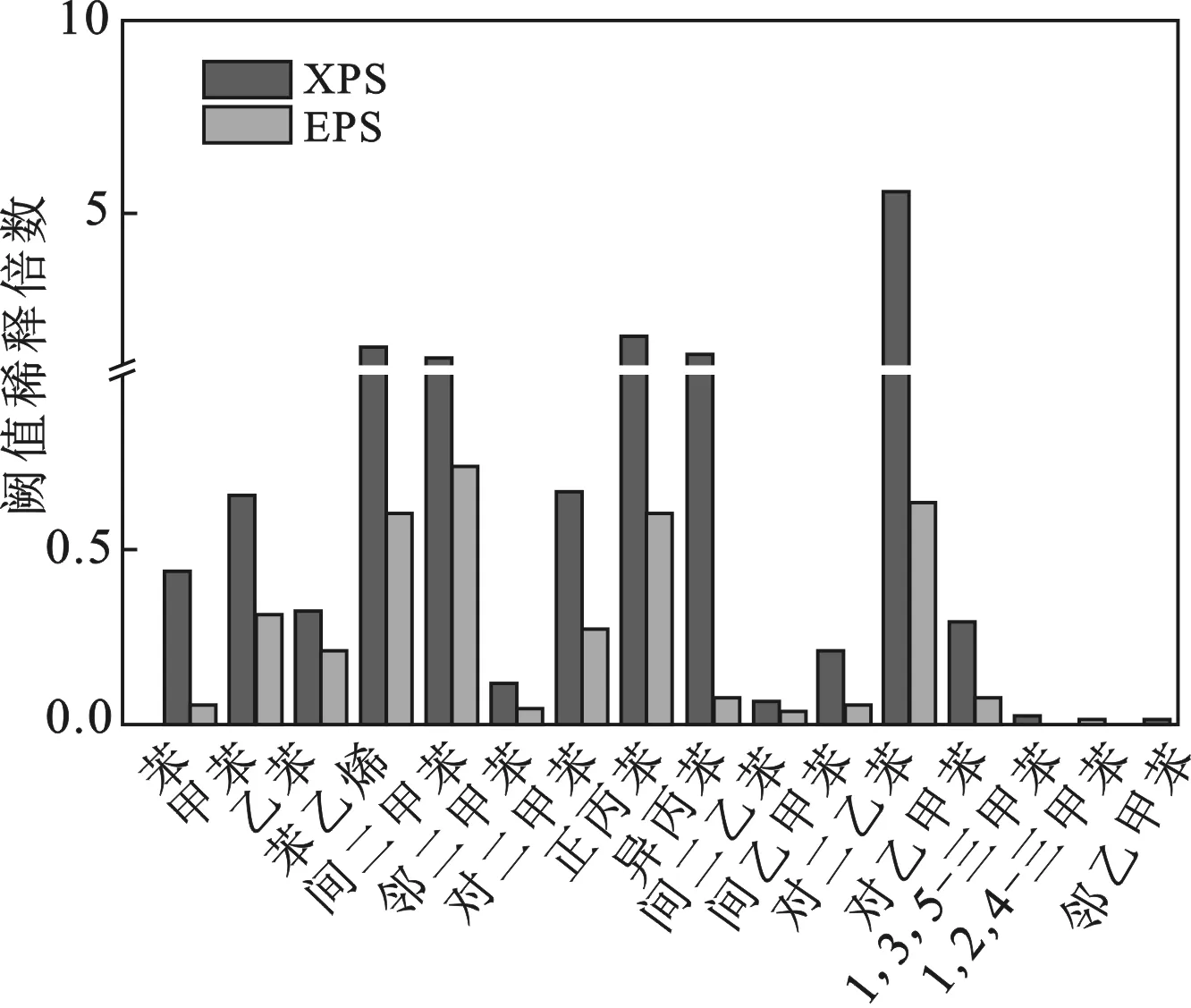

恶臭是由一种或多种化学物质通过嗅觉感官引起的心理上的厌恶感,大多数恶臭物质同时也是 VOCs[26]。针对恶臭物质感官评价指标的检测方法,不仅可以计算阈值稀释倍数,同时还可以运用愉悦度测试方法[27]。由于烷烃、烯烃、炔烃的嗅觉阈值较低,可忽略不计,本研究仅计算芳香烃类有害气体的阈值稀释倍数。图6是两种样品的阈值稀释倍数(嗅觉阈值单位换算为mg/m3)。

图6 两种样品阈值稀释倍数Fig.6 Two sample threshold dilution factors

由图6可知,两种板材恶臭主要源于对二乙苯、正丙苯、二甲苯、苯乙烯,其阈值稀释倍数>1,会产生明显的恶臭。与XPS板材相比EPS板材恶臭程度较轻,所有物质阈值稀释倍数均<1,但芳香烃阈值稀释倍数总和>1。因此,XPS板材和EPS板材在检测过程排放VOCs对大气环境存在一定程度的恶臭污染,治理方案设计中应选用耦合技术对污染物排放进行控制。

2.4 VOCs排放总量

测试结果表明,选取的两种典型保温板材阻燃性能检测过程中排放的VOCs浓度很高,例如EPS板材排放最高的化合物异戊烷的浓度就高于许多工业源所排放的污染物的总浓度。通过调查,截止至2017年得到国家认证建材单体燃烧检测机构数量达到36 797家,增长率保持在9%左右[28],2018年检测机构数量达到4万家。据统计普通检测机构每年约进行240次检测试验,总检测量一年达到960万次,其中XPS板材与EPS板材的检测次数基本相同。目前针对燃烧板材检测行业未有高效、成熟的烟气处理技术,大部分厂家将烟气直接排入空气或采用简单喷淋以及活性炭吸附技术,烟气处理效果极差。试验过程中排放口风量确定为2 000 m3/h,烟气排放时间5 min。按照公式(4)得出检测行业年VOCs排放总量约为226.7 t。随着该行业的迅速发展,其污染物排放逐渐成为不可忽视的VOCs工业源污染源,因此急需研究一种切实有效的控制技术来满足市场需要。

3 结论

本文对典型挤塑聚苯乙烯泡沫塑料板材(XPS)和模塑聚苯乙烯泡沫塑料板材(EPS)阻燃性能检测燃烧过程排放的VOCs样品进行采集,并分析了排放特征、臭氧生成潜势、阈值稀释倍数及排放总量,得出以下结论:

(1)XPS和EPS板材阻燃性能检测过程VOCs排放浓度较高,其中烷烃贡献率最大,丙烷、异戊烷和正戊烷为主要物种。

(2)对于保温板材检测燃烧过程排放VOCs,采用MIR法分析计算OFP更合适,烯烃是XPS板材OFP的重要贡献源(49.8%),EPS板材OFP贡献源主要是烷烃(80.0%)。

(3)XPS、EPS板材燃烧烟气存在一定程度恶臭污染,恶臭来源主要为二乙苯、正丙苯、二甲苯、苯乙烯,需对恶臭加强处理。

(4)建材保温板阻燃性能检测行业的VOCs年排放总量达226.7 t,应针对检测行业VOCs排放特征加强控制技术研究,减少其对大气环境的危害。