稻壳中水合二氧化硅溶出影响因素实验研究

2019-11-05方世东李洪亮方书起常春陈俊英

方世东,李洪亮,2,方书起,2,常春,2,3,陈俊英,2

(1.郑州大学 化工与能源学院,河南 郑州 450001;2.生物质炼制技术与装备河南省工程实验室,河南 郑州 450001;3.浙江大学 生物质化工教育部重点实验室,浙江 杭州 310027)

稻壳作为农业类生物质中的典型代表,我国年产量约达4 000万t[1],并且随着“海水稻”的试种成功,其产量将会继续提高。稻壳作为一种丰富的可再生资源,近年来以其为原料制备燃料酒精[2-3]、多孔吸附材料[4-6]、合成气[7-8]、含硅材料[9-10]等环境友好型的综合利用研究日益增加。

稻壳中具有丰富的碳含量,主要分布在纤维素、半纤维素和木质素内,其灰分以非晶态的无定型水合二氧化硅(SiO2·nH2O)为主[11]。故其是分别制备含碳和硅产品的理想原料,而将两者分离纯化是对其高效利用的前提。本实验研究了稻壳中碳和二氧化硅分离工艺过程中的关键影响因素,详细地阐述和分析了各因素对分离效果的影响及原因。此对工业生产中提高稻壳产品的附加值具有一定的指导意义。

1 实验部分

1.1 材料与仪器

NaOH、HCl均为化学纯;氢氟酸,分析纯;稻壳。

GSL-13-9Y管式炉;BT100-2J蠕动泵;1 000 mL三口烧瓶;SXJQ-1数显电动搅拌器;ZNHW智能恒温电热套;SHZ-D9(III)循环水式真空泵;500 mL布氏漏斗;CFO80-S恒温干燥箱;30 mL铂坩埚;KSW-12-12马弗炉;AL-204分析天平。

1.2 稻壳成分分析

(1)稻壳工业分析按国家标准GB/T 17664—1999《木炭和木炭试验方法》进行。

(2)样品的二氧化硅含量按化工行业标准HG/T 3062—2008《橡胶配合剂 沉淀水合二氧化硅干燥样品二氧化硅含量的测定》分析测定。

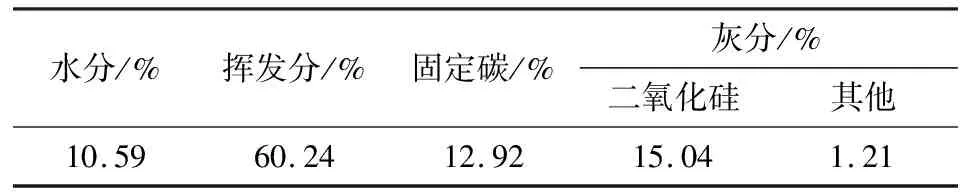

表1 稻壳成分分析结果Table 1 Results of rice husk composition analysis

1.3 实验原理

(1)稻壳的外表面呈高度脊状,SiO2·nH2O主要集中在外表皮细胞内,特别是脊状的凸起中[12]。经过炭化之后,稻壳表皮细胞被破坏,降低其组织内部与SiO2·nH2O的联结程度。同时炭化得到的稻壳灰具有较高的比表面积,便于SiO2·nH2O从中分离。

(2)稻壳内部的无定型SiO2·nH2O呈网状结构,易于碱性溶液中的羟基反应,后以分子的状态溶解于溶液中[13]。炭化后得到的稻壳灰经此反应便可以实现二氧化硅与炭的分离。

1.4 溶出工艺

稻壳中水合二氧化硅溶出工艺流程见图1。

图1 稻壳中水合二氧化硅溶出流程Fig.1 Hydrated silica dissolution process in rice husk

依据图1所示,稻壳中水合二氧化硅溶出工艺流程可以分为以下4步:

(1)将洗净的稻壳放入管式炉中,缓慢升温至一定温度下炭化指定时间,并在炭化过程中用蠕动泵通入一定量的水蒸气。

(2)管式炉炭化后得到的稻壳灰在氮气保护下冷却至室温。分析稻壳灰中SiO2·nH2O含量,并将其与一定浓度和体积的氢氧化钠溶液放入三口烧瓶中煮沸反应一段时间。其中的固态网状SiO2·nH2O形成水合硅酸钠分子,从稻壳灰中溶出到溶液中,反应如式(1)。

nSiO2·nH2O(s)+2nNa(OH)2(l)

(3)形成的硅酸钠溶液在降温过程中容易形成胶体,故利用真空抽滤装置趁热将三口烧瓶中的固液快速分离。

(4)抽滤后得到的炭渣清洗至中性后干燥,分析测定其中的剩余SiO2·nH2O含量。

1.5 SiO2·nH2O溶出率计算

稻壳灰与氢氧化钠溶液反应前后的SiO2·nH2O含量依据上述标准进行分析,其溶出率计算公式,如式(2):

D=[1-(C1M1)/(C0M0)]×100%

(2)

式中D——SiO2·nH2O溶出率,%;

C0——反应前炭化稻壳灰内SiO2·nH2O含量,%;

M0——反应前炭化稻壳灰的质量,%;

C1——反应后炭渣内SiO2·nH2O含量,%;

M1——反应后炭渣的质量,g。

1.6 表征分析

1.6.1 比表面积分析 样品的比表面积由JW-BK100系比表面积及孔径分析仪测定。N2/He纯化气路,液氮氛围下,采用BET比表面的测定方法测量。

1.6.2 红外光谱分析 样品的红外光谱分析在PerkinElmer Spectrum Two FTIR红外光谱分析仪上进行,溴化钾压片法制样。测试条件为波长范围450~4 000 cm-1,透光率0~100%,扫描次数4次。

2 结果与讨论

利用单因素实验方法,考察各因素对SiO2·nH2O溶出率的影响。

2.1 炭化过程对SiO2·nH2O溶出的影响因素分析

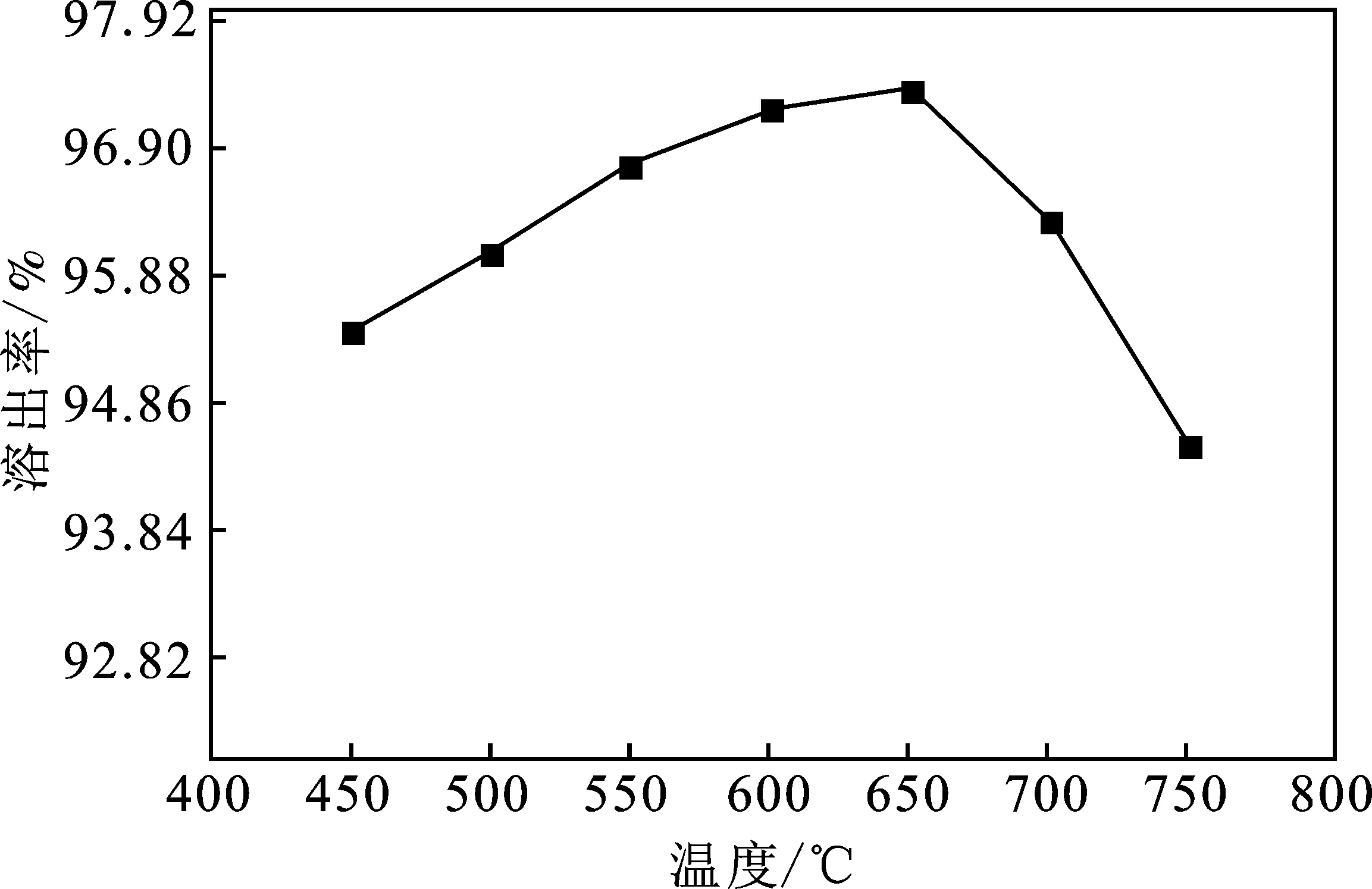

2.1.1 炭化温度 稻壳在管式炉内改变炭化温度(450,500,550,600,650,700,750 ℃),保持30 min,且炭化过程中稻壳与水蒸气的质量比为1∶1。

取质量分数为5%的氢氧化钠溶液和上述不同炭化温度下得到的稻壳灰为反应原料加入三口烧瓶中,固液比为1∶25(g/mL),煮沸并保持反应240 min,趁热抽滤,洗涤滤渣至中性并分析其中剩余SiO2·nH2O含量,由式(2)计算SiO2·nH2O稻壳的溶出率。炭化温度对SiO2·nH2O溶出率的影响见图2。

图2 炭化温度对溶出率的影响Fig.2 Effect of carbonization temperature on dissolution rate

由图2可知,随着炭化温度的提高,SiO2·nH2O溶出率出现先增加后降低的现象,在650 ℃时溶出率达到最高为97.22%。原始稻壳的比表面积为1.72 m2/g,450 ℃炭化后得到的稻壳灰为67.17 m2/g,在700 ℃时达到250.64 m2/g。温度较低时在炭化过程中稻壳表皮细胞及内部组织结构中的部分有机物没有挥发,同时稻壳炭化过程中产生的部分焦油在低温时会附着在稻壳灰表面,导致得到的稻壳灰比表面积较小,即SiO2·nH2O与氢氧化钠溶液反应的有效接触面积降低,故会减低SiO2·nH2O与氢氧化钠反应效率。焦油粘度较高,其溶解在氢氧化钠溶液中会导致溶液的颜色较深,增加溶液的粘度,影响氢氧化钠分子的扩散,降低反应效率。

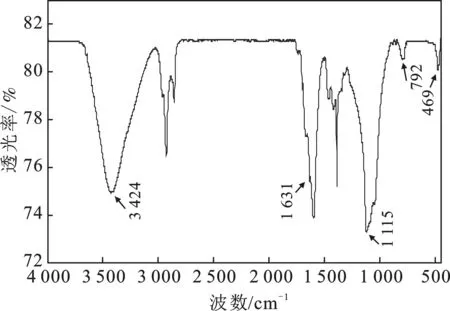

图3与图4的红外光光谱中,3 425 cm-1附近的峰为结构水—OH反伸缩振动峰,1 631 cm-1处的峰为水的H—O—H弯曲振动峰,1 115 cm-1和1 100 cm-1的峰为Si—O—Si反对称伸缩振动峰,958 cm-1处的峰为Si—OH的弯曲振动吸收峰,798,468 cm-1附近的峰为Si—O键对称伸缩振动峰。随着炭化温度升高到650 ℃后,图4中的Si—OH的弯曲振动吸收峰并不明显,说明非定向SiO2·nH2O分子内部的大量羟基缩合导致分子团聚,其结果与文献[14]一致,也导致了在750 ℃时的稻壳灰比表面开始下降为241.31 m2/g。故温度过高会促使网状结构的SiO2·nH2O分子聚合而造成其反应活性降低,导致反应后炭渣内剩余SiO2含量较高,溶出率下降。600 ℃与650 ℃对稻壳灰中SiO2·nH2O溶出率的影响不显著,考虑到降低能耗,故选取600 ℃为合适的炭化温度。

图3 600 ℃炭化稻壳灰红外光谱图Fig.3 FTIR spectra of carbonized rice husk at 600 ℃

图4 650 ℃炭化稻壳灰红外光谱图Fig.4 FTIR spectra of carbonized rice husk at 650 ℃

2.1.2 水蒸气用量 稻壳在温度600 ℃的管式炉内保持30 min,且炭化过程中通入不同的水蒸气用量(稻壳与水蒸气质量比为1∶0,1∶1,1∶2,1∶3,1∶4)。

选取上述不同水蒸气用量条件下得到的稻壳灰,其他操作步骤同2.1.1节。炭化过程中水蒸气用量对SiO2·nH2O溶出率的影响见图5。

图5 水蒸气用量对溶出率的影响Fig.5 Effect of steam dosage on dissolution rate

由图5可知,随着水蒸气用量的增加,稻壳灰内SiO2·nH2O溶出率会有所提高。水蒸气作为管式炉内堆积稻壳间流动传热介质,会提高炭化过程中热量使用效率,使稻壳的炭化更加均匀。同时水作为良好的溶剂,作为流动相会及时带走稻壳炭化过程中产生的木醋液[15],防止其在降温过程中附着在稻壳灰表面,影响氢氧化钠与SiO2·nH2O的反应。但随着水蒸气用量的不断增加,其对SiO2·nH2O溶出效果并不显著,考虑工业能耗与经济效益故选取1∶2的用水量。

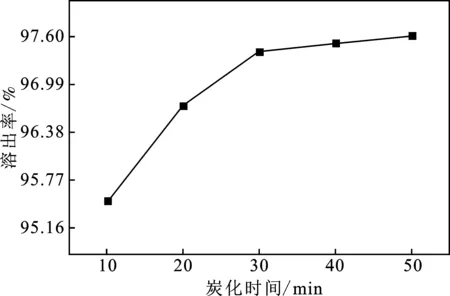

2.1.3 炭化时间 稻壳在温度为600 ℃的管式炉内,稻壳与水蒸气用量比为1∶2,保持不同的炭化时间(10,20,30,40,50 min)。选取不同炭化时间得到的稻壳灰,其他操作步骤同2.1.1节。炭化时间对SiO2·nH2O溶出率的影响见图6。

图6 炭化时间对溶出率的影响Fig.6 Effect of carbonization time on dissolution rate

由图6可知,在600 ℃炭化温度时,30 min时SiO2·nH2O溶出率达到96.14%,之后随着时间增加溶出率变化较小。比较水蒸气用量因素,炭化温度和时间对SiO2·nH2O溶出率的影响相对较大。有机挥发分在该温度下较为快速除去,但仍需要保持一段时间保证管式炉内堆积稻壳充分炭化,且将炭化过程产生的大分子焦油进一步热解,防止其在降温冷却过程中残留在稻壳灰内,影响氢氧化钠与SiO2·nH2O的反应。为保证稻壳炭化充分,降低焦油的残留,选择炭化时间为30 min。

2.2 氢氧化钠与SiO2·nH2O反应阶段对其溶出的影响因素分析

炭化温度600 ℃,保持30 min,稻壳与水蒸气质量比为1∶2等炭化条件下得到的稻壳灰用作该阶段的反应原料。经分析,该稻壳灰中SiO2·nH2O含量为40.33%。

稻壳灰溶入到氢氧化钠溶液的过程是固液润湿过程,即稻壳灰与空气接触的气-固界面转变成稻壳灰与溶液之间的液-固界面,属于浸润过程。并且稻壳灰内SiO2·nH2O与氢氧化钠溶液反应属于固液非均相反应体系。故其反应受氢氧化钠浓度、固液比、反应时间等的影响。常压反应过程中实验操作多集中在煮沸阶段[16-18]。

2.2.1 氢氧化钠浓度 用上述稻壳灰和氢氧化钠溶液为反应原料加入三口烧瓶中,改变氢氧化钠溶液质量分数(1%,2%,3%,4%,5%),固液比为1∶25(g/mL),煮沸并保持反应240 min,趁热抽滤,洗涤滤渣至中性并分析其中剩余SiO2·nH2O含量,计算溶出率。氢氧化钠溶液对SiO2·nH2O溶出率的影响见图7。

图7 氢氧化钠浓度对溶出率的影响Fig.7 Effect of sodium hydroxide concentration on dissolution rate

图7反映出随着氢氧化钠浓度的升高,溶出率会显著的升高。溶液浓度较高时,液固反应界面的反应溶质氢氧化钠浓度也就越高,会促进其向固体稻壳灰内部扩散,提高其与SiO2·nH2O反应效率,有益于降低稻壳灰固体中SiO2·nH2O含量。氢氧化钠质量分数达到3%后,SiO2·nH2O溶出率一直趋于97.38%。此后再增加氢氧化钠浓度对其溶出率的提高并不明显。故选择质量分数3%的氢氧化钠溶液作为SiO2·nH2O的溶出剂较为合适。

2.2.2 反应时间 取用质量分数为3%的氢氧化钠溶液,并持续保持不同的反应时间(60,120,180,240,300 min),其他步骤同2.2.1节。反应时间对SiO2·nH2O溶出率的影响见图8。

图8 反应时间对溶出率的影响Fig.8 Effect of reaction time on dissolution rate

由图8可知,随着反应时间的延长,SiO2·nH2O溶出率也会随着增加。依据溶质渗透模型知,传质接触时间越长,氢氧化钠溶质向稻壳灰内部渗透愈深,就会促进其与固体内部SiO2·nH2O反应,但当内部溶质达到饱和时渗透达到平衡,再增加反应时间对反应效率无明显的提高作用。且工业生产周期与经济效益呈反比,故选择180 min作为反应时间。

2.2.3 固液比 固定氢氧化钠溶液质量分数为3%,保持反应时间180 min,改变固液比(1∶5,1∶10,1∶15,1∶20,1∶25),其他步骤同2.2.1节。固液比对SiO2·nH2O溶出率的影响见图9。

图9 固液比对溶出率的影响Fig.9 Effect of solid-liquid ratio on dissolution rate

图9中的变化趋势说明随着氢氧化钠溶液用量的增加,SiO2·nH2O溶出率会显著提高。因为液体用量较少时,氢氧化钠溶液无法均匀浸润稻壳灰。在一定浓度氢氧化钠溶液中,固液比的增加,可以降低生成物Na2SiO3·nH2O的浓度,混合溶液的粘度也会随之降低,分子扩散受到阻碍较小,从而有利于提高液固相间的传质效率,降低炭渣中剩余SiO2·nH2O含量。随着固液比的增加,SiO2·nH2O溶出率能达到98.83%。但固液比在1∶20(g/mL)时,其溶出率达到97.28%,之后再增加液体用量,溶出率的提高并不明显。故将固液比选择1∶20(g/mL)时较为合适。

3 结论

(1)稻壳合适的炭化温度为600 ℃,炭化时间为30 min。温度过低会影响氢氧化钠与SiO2·nH2O反应接触面积,温度过高会降低SiO2·nH2O反应活性,进而影响SiO2·nH2O的溶出率。

(2)炭化过程中通入水蒸气,作为热载体能有效增加热量在管式炉内稻壳间的传递,提高SiO2·nH2O的溶出率。稻壳与水蒸气质量比为1∶2时,稻壳灰内SiO2·nH2O溶出率达到97.41%。

(3)氢氧化钠与SiO2·nH2O反应阶段,氢氧化钠质量分数为3%,煮沸180 min,固液比为1∶20(g/mL),能有效加快稻壳灰在提取液中的浸润与反应过程,促进氢氧化钠与SiO2·nH2O的反应。