多孔集成节流空气静压轴承数值计算与性能研究

2019-11-05卢志伟张君安刘波

卢志伟,张君安,刘波

(西安工业大学 机电工程学院,陕西 西安 710032)

0 引言

空气静压轴承具有运动精度高、速度范围宽、摩擦系数低、低速进给无爬行、高定位精度、优异的阻尼特性、使用寿命长等优点[1-3]。随着精密、超精密技术的发展,对空气静压轴承的刚度、精度及稳定性都提出了更高和更迫切的要求[4-5]。节流器是使气体静压润滑具有承载能力的重要压力补偿单元,因为它具有某种形式的狭窄通道,当气体从中流过时产生压降使出口压力相对稳定,从而使静压气膜具备一定的承载能力和刚度。由于气体的可压缩性,对提高气体静压润滑轴承的气膜承载力和刚度带来很大的困难,因此提高气体静压轴承的承载力和刚度是气体静压轴承研究领域的难点和热点之一,属于前沿问题[6]。

由于空气静压轴承具有承载力小、刚度低、稳定性差、制造精度要求高等特点,已成为其进一步应用的极大障碍,特别是对精密加工及检测设备,如超精密机床、大型圆度测量仪等,往往对气体轴承的承载力和刚度提出更高的要求[7-8]。新型空气静压轴承的开发和研制显得极为迫切,以适应超精密加工的发展,研究工作着重从轴承结构、控制方法和轴承材料的选用角度分析,以提高空气静压轴承的承载刚度、承载能力和稳定性等。Nakamura等[9]研究了矩形气体静压止推轴承的静特性,发现混合节流方式的轴承刚度比单一节流方式的轴承刚度大;Kwan等[10]研究了表面节流气体静压轴承的特性,指出节流孔的数量及分布以及节流孔的制造公差对承载能力和刚度的影响;Fourka等[11]研究了供气压力和气浮轴承相关性能之间的关系,以及使用各类节流器气浮轴承的静态特性,并对气浮轴承的相关结构参数进行了优化;Chen等[12]设计出了一种新型矩形气体润滑轴承,其承载面带有X形状的刚性均压槽,并通过仿真计算得到动特性变化以及脉冲响应会对轴承性能会产生一定的影响;马武学[13]设计出并行多微通道气体静压止推轴承,对其承载力和刚度进行了研究,得到这种新型气浮轴承与传统气浮轴承相比具有更好的承载力和刚度。采用多孔质材料可以提高气体静压轴承的性能,具有较好的承载能力和刚度,且具有很大的阻尼以及稳定性能好,但材料孔隙小在加工制造和正常工作运行时容易堵塞,限制了其发展应用[14]。

传统的气体静压轴承都采用小孔、环面、狭缝等节流阻抗固定的节流器,其承载能力和刚度的提高非常有限[15-16]。许多科技工作者通过设计均压槽和改进节流器等方法来提高气浮轴承的承载力和刚度,目前节流器的种类有表面节流器、固有孔节流器、狭缝节流器、毛细管节流器和多孔质节流器等[17]。

本文综合分析小孔节流和多孔质节流的优缺点,为了提升空气静压轴承的承载力和刚度,提出了一种多孔集成节流的新型空气静压轴承,称之为多孔集成节流空气静压轴承。该新型轴承在其工作表面的单位面积上设置节流器,该节流器上集成若干个微小节流孔,其不仅可以克服多孔质节流气孔容易堵塞的问题,而且保持着多孔质节流的较高承载力、刚度、稳定性等性能,使空气静压轴承可以更好地应用于各种精密和超精密测量仪器、超精密加工制造设备以及航空、航天微重力模拟器中等。本文采用有限差分法,针对该新型节流空气静压轴承的静态性能展开了理论和数值计算,研制了空气静压轴承的性能试验测试平台,并开展了相关的试验验证。

1 物理模型及控制方程

1.1 物理模型

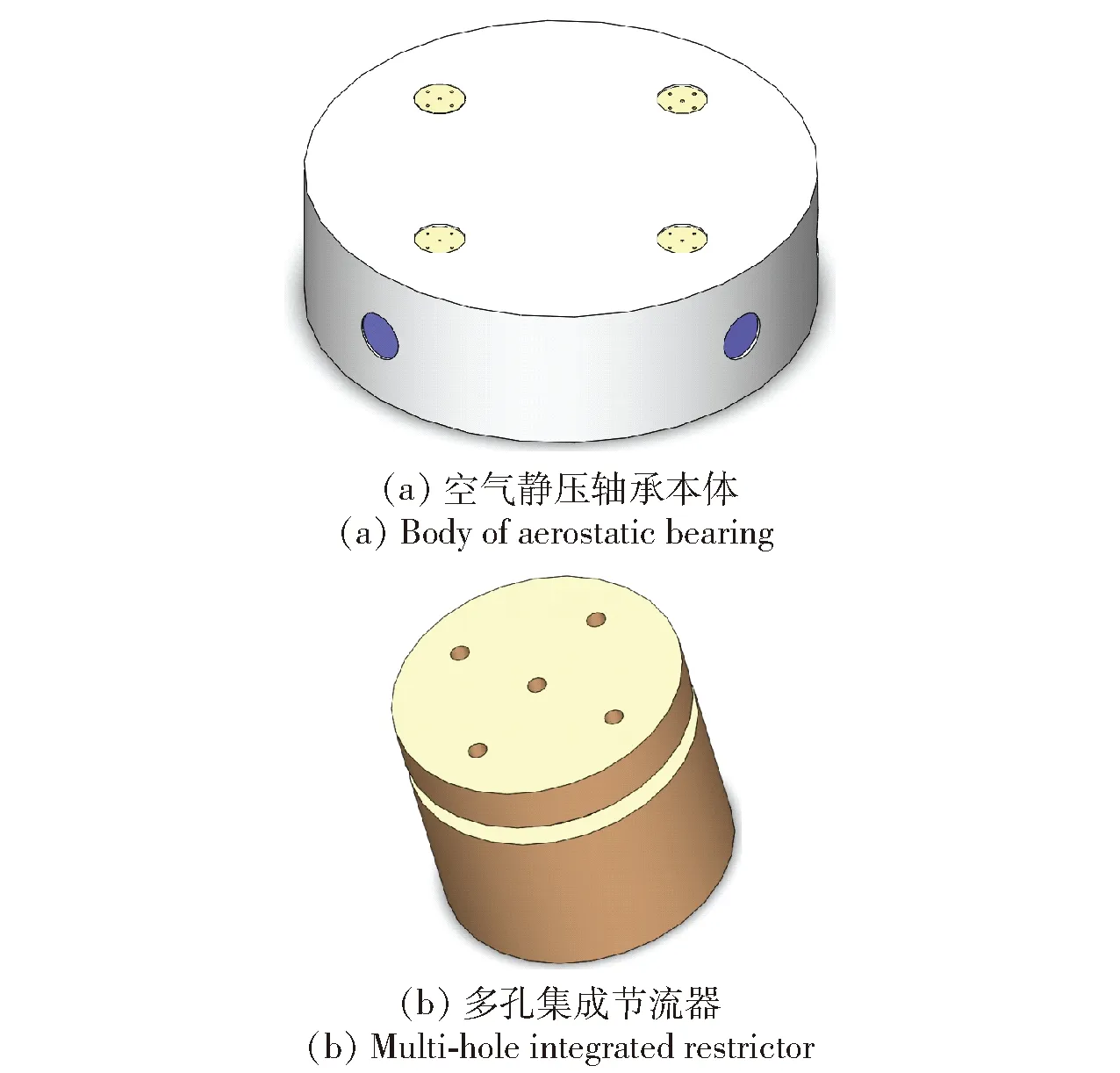

本文提出的多孔集成节流空气静压轴承的物理结构示意图如图1所示。在空气静压轴承本体的工作表面设置有若干个以r为半径圆面积作为单位面积的集成节流器,集成节流器沿空气静压轴承表面按照一定规律分布,在每个集成节流器上设置若干个直径为0.05~0.30 mm的微节流孔。

图1 多孔集成节流的空气静压轴承物理模型示意图Fig.1 Schematic diagram of physical model for aerostatic bearing with multi-hole integrated restrictor

本文研究的空气静压轴承本体的工作表面设置有4个半径r=2 mm单位面积的集成节流器(见图1(a)),集成节流器在空气静压轴承表面沿圆周方向均匀分布,在每个集成节流器上设置不少于5个直径0.05~0.30 mm的微小节流孔,如图1(b)所示。为了便于书写和理解,本文定义每个多孔集成节流器类型名称用n×d表示,n表示每个节流器的节流孔数量,d表示节流孔直径,如5×0.2表示多孔集成节流器上有5个直径为0.2 mm的节流孔。

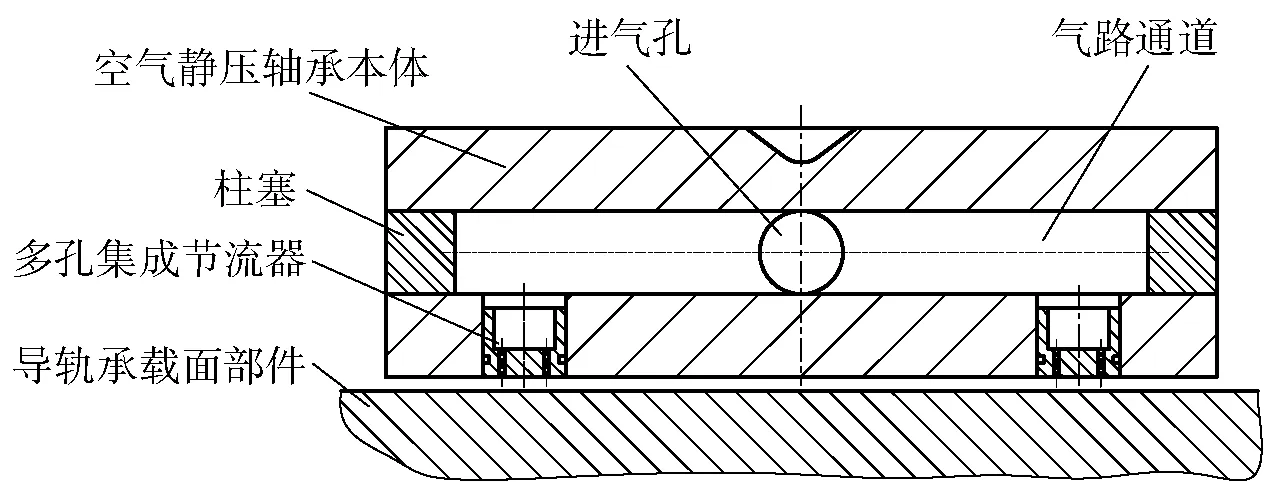

多孔集成节流空气静压轴承是利用具有一定压力的高压空气作为运动润滑介质的一种静压轴承,其工作原理如图2所示。将具有一定压力的高压空气从外部气源设备进行供给,经过空气气动三联件对供给空气进行净化、调压和稳压后,通过轴承进气孔进入空气静压轴承本体内部的多个气路通道,在各工艺孔处安装多个柱塞、防止漏气;然后分别进入多个集成节流器中进行节流;最后进入两个运动支承部件(空气静压轴承本体与导轨承载面部件)之间,产生具有一定压力的支承和润滑气膜,以支承与平衡外部负载。空气静压轴承在工作时,两运动部件之间始终充满着高压润滑空气,保证其始终无直接接触,因而具有很好的无摩擦磨损、低速进给无爬行、定位精度高、阻尼特性好以及气膜具有很好的均化效应等显著特性。

图2 多孔集成节流的空气静压轴承工作原理示意图Fig.2 Schematic diagram of working principle of aerostatic bearing with multi-hole integrated restrictor

1.2 气体润滑控制方程

本文提出的多孔集成节流空气静压轴承气膜间隙中的流体运动满足质量守恒、动量守恒和能量守恒 3大物理学定律,因此其流体控制的基本方程组包括相对的连续方程、动量方程和能量方程,其笛卡尔张量表达形式[18]分别为

(1)

(2)

(3)

式中:ρ为空气密度;t为时间;ui、uj分别为笛卡尔坐标系下i轴方向和j轴方向的速度分量,下标i为作用面的法向,下标j为力的投影方向;xi、xj为i轴、j轴方向的坐标;fi为笛卡尔坐标下作用在i轴方向的体积力分量;τij为黏性应力张量的元素(分量);E为单位质量流体的总内能;p为压力;k为导热系数;T为温度;S为体积热源项。

本文研究的多孔集成节流空气静压轴承的润滑流体在二维低速状态下工作,空气静压轴承之间的相对滑动速度与由气体压力产生的流速相比很小,则润滑流体可认为是二维定常可压缩流体。本文对多孔集成节流空气静压轴承的性能进行了相关研究,为了保证网格划分和数值收敛及稳定性,圆形结构分布的空气静压轴承在极坐标系下数值计算更为合适和合理,(1)式~(3)式经过推导和简化,得到空气静压轴承在极坐标系下的空气润滑控制方程式:

(4)

式中:h为气膜间隙;r为极坐标系下的极半径;θ为极坐标系下的极角。

由于在流体润滑数值计算过程中轴承各节流孔出口处流入的流体流量与轴承气膜间隙中边界处流出的流体流量相同,需满足流量平衡方程:

QI=QO,

(5)

式中:QI为经节流孔流入气膜间隙的流量,

(6)

A为节流孔面积,C0为喷嘴流量系数,ps为外部供气压力,R为气体常数,T为供气温度,Ψ为节流孔喷嘴出口速度系数,

Ψ=

κ为绝热系数,p0为节流孔出口的压力;QO为流出气膜间隙进入周围环境中的流量,对于本文研究的圆形多孔集成节流空气静压轴承,QO的计算公式为

(7)

γa为常温、常压下气体密度,μ为气体的动力黏度。

1.3 承载力和刚度计算公式

根据气体润滑控制方程(4)式和流量平衡方程(5)式联合求解气膜内的压力分布,由承载力(8)式和刚度(9)式可以求得多孔集成节流的空气静压轴承的承载力W和刚度K:

(8)

(9)

式中:p(I,J)表示(I,J)网格点的压力值,极坐标系下节点的圆周方向用I表示,半径方向用J表示;pa表示外界环境大气压力。

2 数值计算求解

2.1 气体润滑控制方程的离散

本文对控制方程(4)式进行有限差分方法离散,采用有限差分方法进行求解计算。令f=p2,对(4)式采用2阶中心差分进行离散化,并整理合并,得

(10)

2.2 边界条件

2.3 计算流程

本文采用超松弛迭代法对离散后的控制方程(10)式进行有限差分数值迭代计算求解。在对控制方程(10)式进行数值求解时,需设定气膜承载间隙h和每个节流孔出口处压力p0的值才能求解出压力分布,但p0值和h值必须同时满足流量平衡方程(5)式,任意设定的p0值和h值一般不能同时满足(5)式和(10)式,需要通过数值计算进行调整。空气静压轴承的供气压力ps是定值,p0越大,ps-p0就越小,则QI小;同时由于设定h不变,若p0越大,整体压力分布就都会提高,则QO越大。因此可以通过比较QI和QO的大小,来确定增大还是减小p0的设定值,直至同时满足(5)式和(10)式。

给定初始气膜间隙h、供气压力ps、节流孔直径d等参数,对求解区域进行网格划分,将计算域划分成N个区域,每个区域含有1个集成节流器。根据节流器的多少划分多个求解区域,第1个节流器计算域为求解区域1,节流器的节流孔初始出口压力用p0,1表示,节流器的节流孔出口流入流量用QI1表示,该区域流出流量用QO1表示,程序增减压力差用Δp0,1;第k个节流器计算域为求解区域k,节流器的节流孔初始出口压力用p0,k表示,节流器的节流孔出口流入流量用QIk表示,该区域流出流量用QOk表示,程序增减压力差用Δp0,k;第N个节流器计算域为求解区域N,节流器的节流孔初始出口压力用p0,N表示,节流器的节流孔出口流入流量用QIN表示,该区域流出流量用QON表示,程序增减压力差用Δp0,N表示,程序根据实际节流器数量来确定划分求解区域数量。每个计算区域都是互相联系和影响的,任意一个区域压力值发生改变,将会影响其余区域,则在计算和改变某一区域压力值时,需要对其他计算区域的压力分布做出适时调整。本文所研究多孔集成节流空气静压轴承的性能计算流程图如图3所示,图中ε为收敛精度。

图3 计算流程图Fig.3 Flow chart of calculation

3 数值计算结果及分析

3.1 气膜压力分布数值计算与分析

选取直径50 mm的圆形多孔集成节流空气静压轴承为研究对象,物理模型如图1所示。运用本文控制方程差分表达式(10)式、边界条件以及轴承性能计算流程(见图3),采用超松弛迭代法进行数值计算求解。假设供气气体为常温气体,供气压力ps= 0.5 MPa,外界环境压力pa=0.1 MPa,空气气体常数R=287 J/(kg·K),常温绝对温度T=288 K,空气绝热指数κ=1.4,喷嘴的气体流量系数C0=0.85,空气动力黏度系数μ=1.883×10-5N·s/m2,空气密度ρ=1.226 kg/m2;选取超松弛迭代系数SOR=1.6,迭代收敛精度ε=1×10-6.

针对多孔集成节流空气静压轴承,分别分析不同集成节流器节流孔数量、不同节流器节流孔孔径及不同供气压力对空气静压轴承的承载力W和刚度K的影响,探索多孔集成节流空气静压轴承的静态性能影响因素以及最佳性能参数优化配合规律。

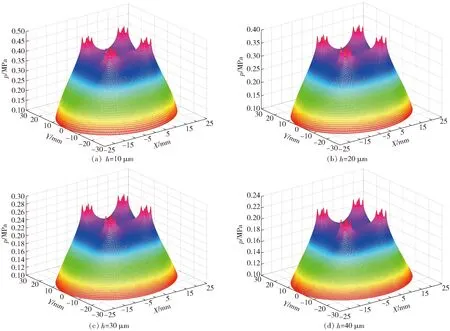

在单位半径r=2 mm面积的集成节流器上均布5个直径d= 0.20 mm节流孔的空气静压轴承,对空气静压轴承分别在气膜间隙h为10 μm、20 μm、30 μm和40 μm时的气膜压力进行数值求解,其气膜压力分布数值计算结果如图4所示。

从图4中可以看出:在不同气膜间隙h下,气膜压力p分布均呈对称分布状态,这主要是因为圆形多孔集成节流空气静压轴承的物理模型为对称模型,并且节流孔在其工作面均匀分布;随着气膜间隙h从10 μm增加到40 μm,气膜内的压力p分布也发生了明显变化,其整体上呈现下降趋势,节流孔出口处的压力峰值也从0.488 MPa降至0.224 MPa. 从图4中还可以得出:空气静压轴承的气膜压力p随着气膜间隙h的增大而逐渐减小,其综合承载力W也会随着气膜间隙h的增大而逐渐减小。

3.2 多孔集成节流空气静压轴承承载性能分析

3.2.1 节流器节流孔数量不同情况下的性能分析

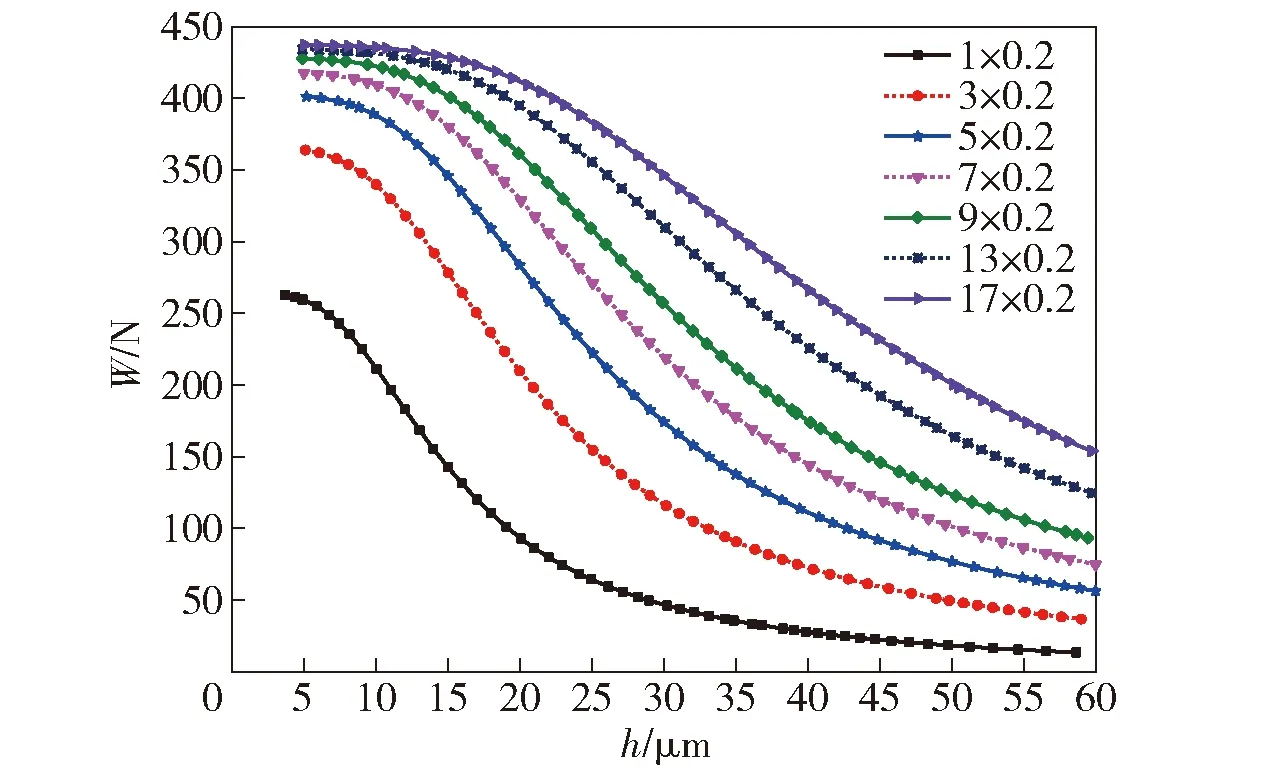

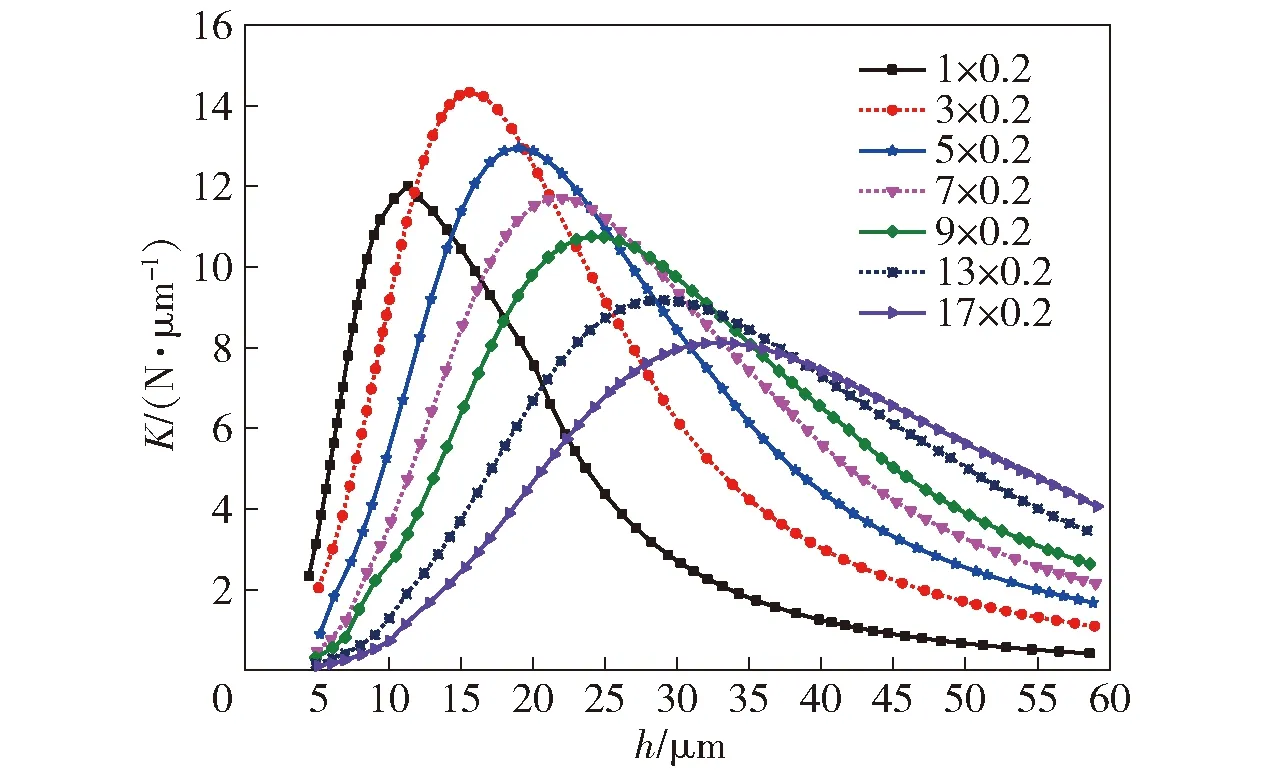

本文对多孔集成空气静压轴承上单位面积节流器中节流孔数量的不同对空气静压轴承静态性能的影响因素进行分析和研究。在集成节流器其他参数不变的情况下,针对节流孔直径d=0.20 mm的空气静压轴承,分析节流孔数量n分别为1、3、5、7、9、13、17时对其承载力W和刚度K的影响,数值求解计算结果如图5和图6所示。

图4 气膜压力分布图Fig.4 Distribution diagram of gas film pressure

图5 节流孔数量与轴承承载性能图Fig.5 Diagram of number of orifices and bearing performance

图6 节流孔数量与轴承刚度性能图Fig.6 Diagram of number of orifices and bearing stiffness

从图5中可以看出:空气静压轴承随着气膜间隙h的增大轴承承载力W呈下降趋势;在气膜间隙h相同的情况下,轴承承载力W随着节流孔数量n的增加而逐渐增大,但当节流孔数量n增加到一定程度后,承载力W增加逐渐变缓。则通过增加节流孔数量n可以很好地提高轴承的承载力,9孔集成节流轴承的最大承载力W是单孔轴承的1.6倍左右,但当节流孔数量n达到一定数值后,继续通过增加节流孔数量n来提高轴承最大承载力W的效果不明显。

从图6中可以看出:空气静压轴承的气膜刚度K随着气膜间隙h的增大逐渐增大,但气膜刚度K增大到一定程度后随着气膜间隙h的增大有逐渐下降的趋势,各种类型空气静压轴承在一定气膜间隙下都存在其最佳承载刚度KO;随着节流孔数量n的增加,其最佳刚度KO逐渐增大,但节流孔数量n达到一定程度后,随着节流孔数量n的增加,其最佳刚度KO又逐渐减小,且最佳气膜刚度KO随着节流孔数量n的增加,其最佳气膜刚度KO对应的气膜间隙h也逐渐增大。

3.2.2 节流器节流孔孔径不同情况下的性能分析

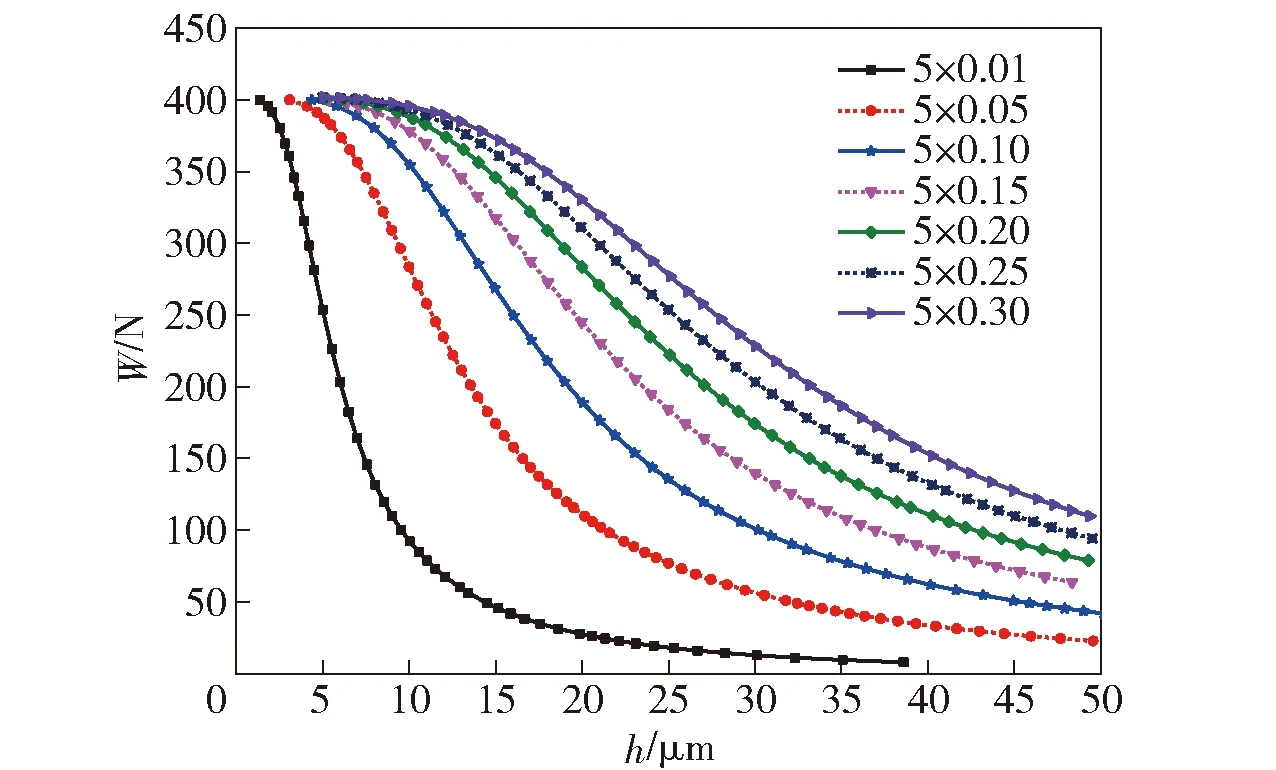

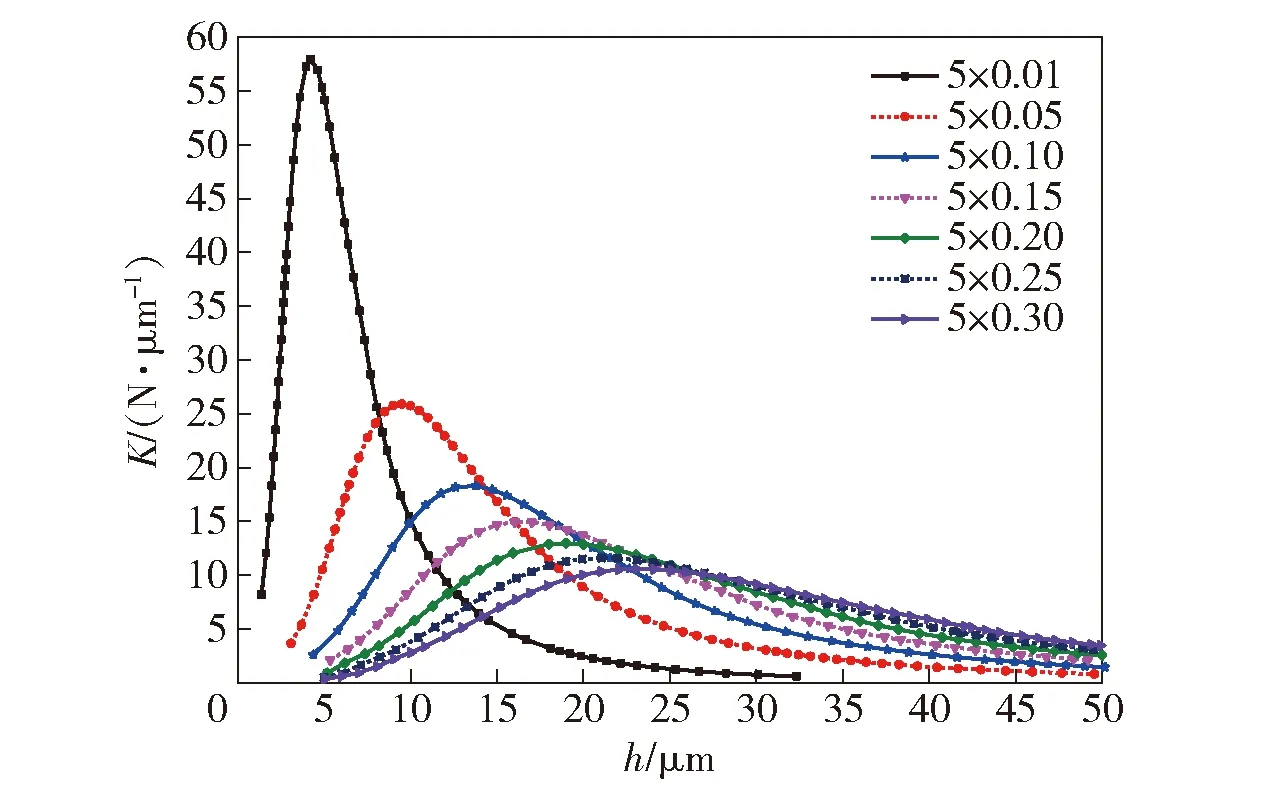

本文针对多孔集成空气静压轴承上单位面积节流器中的孔径大小对空气静压轴承的静特性进行分析和研究。在集成节流器其他参数不变的情况下,针对集成节流器节流孔数量n=5的空气静压轴承,分析节流孔孔径d分别为0.01 mm、0.05 mm、0.10 mm、0.15 mm、0.20 mm、0.25 mm、0.30 mm时对其承载力W和刚度K的影响,数值求解计算结果如图7和图8所示。

图7 节流孔孔径与轴承承载性能图Fig.7 Diagram of diameters of orifices and bearing performance

图8 节流孔孔径与轴承刚度性能图Fig.8 Diagram of diameter of orifices and bearing stiffness

从图7中可以看出:空气静压轴承随着气膜间隙h的增大轴承承载力W呈下降的趋势,但节流孔孔径d越小其下降趋势越明显;节流孔孔径d对空气静压轴承的最大承载力W影响不大,但随着气膜间隙h的增大,在气膜间隙h相同的情况下,轴承的承载力W随着节流孔孔径d的增大而逐渐增大。

从图8中可以看出:随着气膜间隙h的变化,空气静压轴承在一定气膜间隙h下均存在一个最佳承载刚度KO;随着节流孔孔径d的减小,其最佳刚度KO逐渐增大,且最佳气膜刚度KO随着节流孔孔径d的减小,其最佳气膜刚度KO对应的气膜间隙h逐渐减小。节流孔孔径d对空气静压轴承的承载刚度K影响比较显著,特别是孔径d比较小时影响更加明显,可以通过减小节流孔孔径d来增加空气静压轴承的承载刚度K,但节流孔孔径d的最小极限尺寸受到机械加工能力的限制,节流孔孔径d小于0.05 mm后传统机械加工就基本达到极限,因此应综合考虑其他影响因素来提高轴承的综合性能。

3.2.3 不同供气压力情况下的性能分析

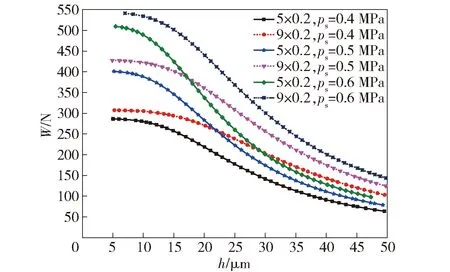

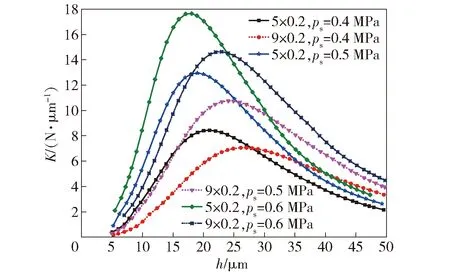

本文对多孔集成节流空气静压轴承在不同供气压力的情况下对空气静压轴承的性能进行研究。在集成节流器其他参数不变的情况下,针对节流孔直径d=0.20 mm的空气静压轴承,分析节流孔数量n为1、5、9时,分别在供气压力ps分别为0.4 MPa、0.5 MPa、0.6 MPa情况下对其承载力W和刚度K的影响,数值求解计算结果如图9和图10所示。

图9 供气压力与轴承承载性能图Fig.9 Diagram of supply pressure and bearing performance

图10 供气压力与轴承刚度性能图Fig.10 Diagram of supply pressure and bearing stiffness

从图9中可以看出:空气静压轴承随着气膜间隙h的增大轴承承载力W呈下降的趋势;空气静压轴承的承载力W随着供气压力ps的增大,承载力W在气膜间隙h小于25 μm时增大趋势比较显著,在气膜间隙h大于25 μm时增大趋势逐渐减小;在相同供气压力ps下,轴承的承载力W随着节流孔数量n的增大而增大。

从图10中可以看出:空气静压轴承的刚度K也是随着气膜间隙h的增大而逐渐增大,增大到一定程度后有逐渐下降的趋势,在一定气膜间隙h下有其最佳承载刚度KO;空气静压轴承供气压力ps的对其KO影响比较大,随着供气压力ps的增大,KO显著增大;随着节流孔数量n的增加其最佳刚度KO逐渐减小,最佳气膜刚度KO所对应的气膜间隙h呈逐渐增大的趋势。

4 试验研究

4.1 试验装置

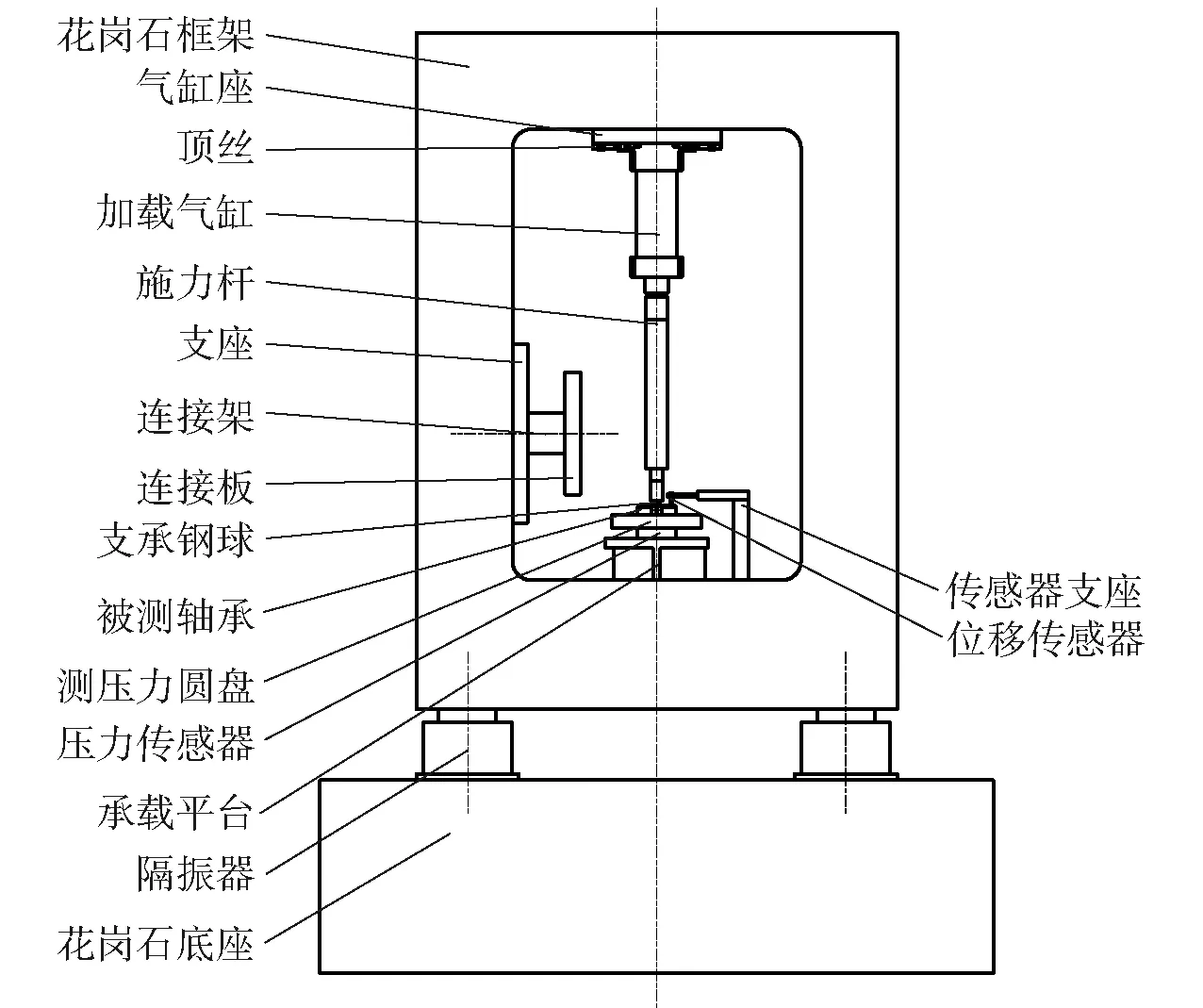

本文在多孔集成节流空气静压轴承理论数值计算和分析的基础上,开展了进一步试验研究,根据空气静压轴承的结构和性能参数相结合研制了空气静压轴承性能测试试验平台,主要针对空气静压轴承测试试件的承载力、气膜间隙等相关参数进行相关测试分析与研究。

空气静压轴承性能测试试验平台整体结构示意图如图11所示。该测试试验装置平台主要由加载装置、测试装置、供气装置以及花岗石框架支承装置等组成。机械加载及测试装置系统安装于口字形花岗石框架内,口字形花岗石框架放置于花岗石底座上,在口字形花岗石框架与花岗石底座之间设置隔振器。通过调整加载气缸的进、出气口压力,可以实现对被测轴承连续加载;根据试验要求通过调整被测轴承的进气口压力,通过静态力传感器进行载荷测试,位移传感器对被测轴承的气膜间隙h进行测量,可以分别对空气静压轴承测试试件的供气压力、承载力、气膜间隙等相关参数进行试验测试,试验平台测试实物装置图如图12所示。试验装置中被测轴承试件的气膜间隙采用中原量仪股份有限公司研制的DGS-6C型数显电感测微仪和DGC-8ZG/D型电感位移传感器测量探头配套使用测试,测量量程范围选用±100 μm, 分辨率为0.1 μm;被测轴承试件的承载力采用上海力恒传感技术有限公司研制的LH-S10D型测力传感器,测力量程范围为0~1 000 N,分辨率为0.1 N.

图11 试验平台测试整体结构图示意图Fig.11 Schematic diagram of overall structure of test platform

4.2 试验测试步骤

图12 试验平台实物装置图Fig.12 Test platform

本文通过图12搭建的试验测试平台,对多孔集成节流空气静压轴承的性能进行测试和分析,试验测试步骤为:

1) 试验部件及测试准备。装调试验装置测试平台,调平花岗石底座和花岗石框架;安装和调试测试元器件,并检查供气装置系统是否顺畅和稳定。

2)被测轴承准备与调试。检查被测轴承试件工作表面质量以及通气是否顺畅和漏气;对加载气缸、测压力圆盘和承载平台进行对中调试;将被测试轴承试件放置于测压力圆盘上,使加载气缸的施力杆通过支承钢球对通气被测试轴承试件施加预载;将位移传感器的测量探头适度调试压置于被测轴承试件背部;打开压力传感器和位移传感器的电源,测试设备通电预热30 min,分别校准位移传感器和测力传感器;多次通气和断气(供气压力ps在0.3~0.6 MPa),保证被测轴承试件最大气膜间隙处于位移传感器的线性量程范围内。

3)试验测试。被测轴承试件在未通气和预加载情况下,记录位移传感器的初始值h0;对被测轴承试件缓慢通气直至稳定测试压力ps,通过调整加载气缸的加载载荷力直至设定载荷值F,同时记录此时稳定后的位移传感器测试值h1. 在测试中,用万用表测试被测轴承试件和测压力圆盘是否接触,以确保被测试轴承是在气浮状态下的测试数据准确性。

4)测试数据记录与处理。每次测试通过调整改变加载气缸的加载载荷力F作为主动变量,按照步骤3来分别进行测试,每次分别记录ps、F、h0以及h1;用测试值h1减去初始值h0即为轴承的气膜间隙h;用加载载荷力F减去测压力圆盘的质量G即为轴承的承载载荷W. 对加载载荷力F,每个试验数据重复做3次,最终试验数据取其3次平均值。绘制相关数据曲线图。

5) 试验结束。依次关闭压力传感器和位移传感器的电源,移除位移传感器;调整加载气缸的进出口压力,使施力杆脱离被测轴承试件,关闭加载气缸的供气气源和被测轴承试件的供气气源,依次取下被测轴承试件,测压力圆盘和压力传感器。清理规整试验平台以及切断试验测试平台的总电源等。

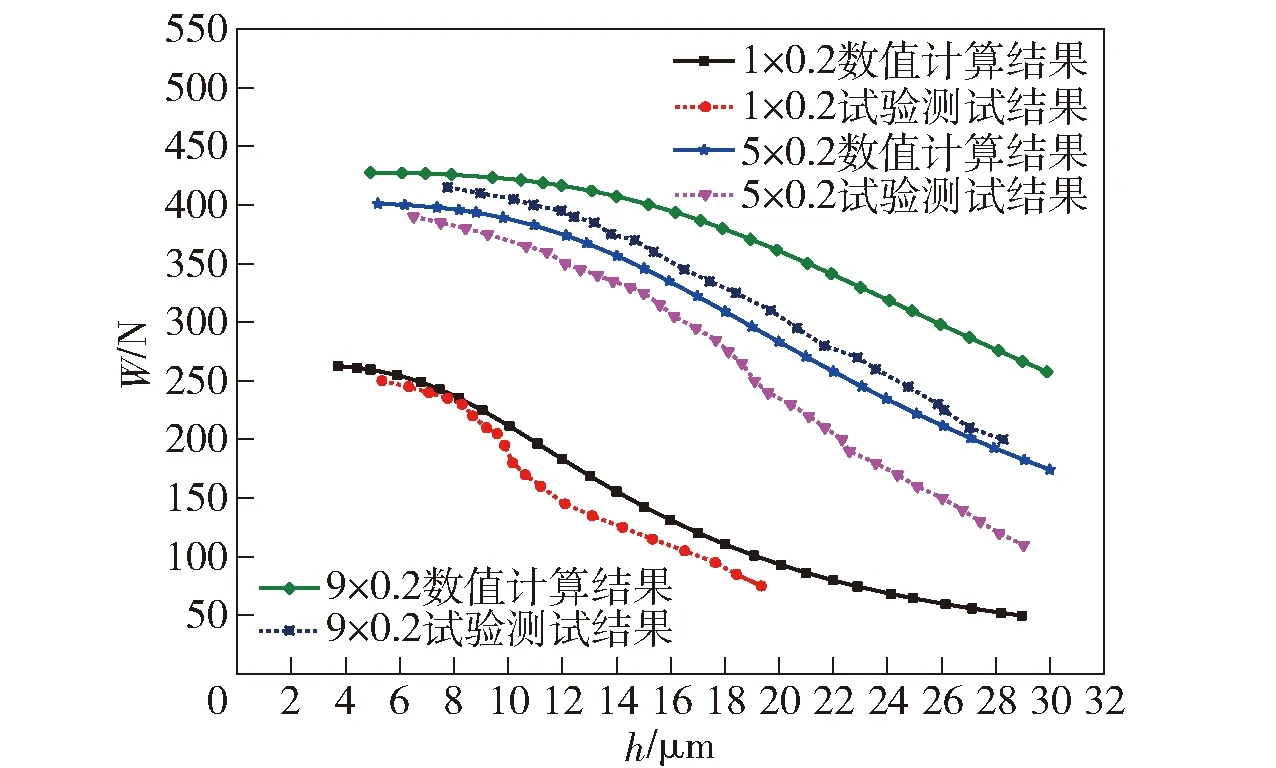

4.2 试验结果分析

本文选取3个外直径均为50 mm的空气静压轴承作为测试试件,其节流器节流孔孔径均为d=0.2 mm,节流孔数量n分别为1、5、9的空气静压轴承,外部供气压力ps=0.5 MPa,外界环境压力pa=0.1 MPa,常温绝对温度T=288 K. 对选取的3个空气静压轴承测试试件的数值计算和试验测试结果进行对比分析,对比结果如图13所示。

图13 承载力数值结果与试验结果对比的曲线图Fig.13 Comparison of numerical and experimental results of bearing capacity

从图13中可以看出:3个空气静压轴承的测试试件承载力W都随着气膜间隙h的增大而逐渐减小;在相同气膜间隙h下,节流孔n=9的多孔集成节流空气静压轴承承载力最大,节流孔n=1的单孔节流空气静压轴承承载力最小,多孔集成节流的空气静压轴承承载力W明显优于单孔节流的空气静压轴承;随着轴承气膜间隙h的增大,3种不同的多孔集成节流空气静压轴承承载力W的差值呈减小趋势;试验测试结果和数值计算结果总的变化趋势是一致的,这也较好地验证了本文数值计算结果和数值计算方法的可行性和正确性。

在图13中虽然数值计算结果和试验测试结果曲线变化总体趋势是一致的,但空气静压轴承的计算结果与试验测试结果仍存在一定的差异,试验测试的承载力W普遍比数值计算结果偏低。试验测试的承载力W在气膜间隙h较小时与数值计算结果比较接近,在气膜间隙h略大时与数值计算结果相比较误差有略增大的趋势。引起这种现象的原因分析如下:1)数学模型已考虑了很多主要影响因素,但部分影响较小的因素被忽略(如假设流动为层流以及在膜厚方向上压力值相同等)而引起数值计算结果偏高;2)数值计算运用的流量平衡方程针对节流器出口处采用绝热模型以及喷嘴流量系数C0应为一个可变参系数,而不应该是给定的经验常数;3)试验测试平台数据采集传感器的精确性和一致性以及试验测试外部环境等系统误差产生的影响;4)数值计算中假设轴承工作平面为理想平面,而由于实际研磨抛光加工水平的限制,经检测实际轴承试件工作表面Ra约为0.1 μm,平面度约为0.8 μm,测压力圆盘支承表面Ra为0.1 μm,平面度为1 μm,且均为中心高四周低,造成轴承的封气效果以及轴承气膜间隙测试有差异;5)轴承节流器上的多个节流孔的孔径及圆度等参数的一致性在实际加工中也不易被严格保证,这些都将使得数值计算与试验结果存在一定的差异。

5 结论

本文针对多孔集成节流空气静压轴承的润滑支承机理开展了研究,采用有限差分法和超松弛迭代法对其静态性能进行了数值计算;针对多孔集成节流器的多个性能参数对空气静压轴承的承载力和刚度的影响规律展开探索和研究,并研制了空气静压轴承的性能测试试验平台进行相关试验研究。得出以下结论:

1)多孔集成节流空气静压轴承的承载力随着节流孔数量的增加而逐渐增大,多孔集成节流的空气静压轴承承载力明显优于单孔节流的空气静压轴承;节流孔孔径对空气静压轴承的最大承载力影响很小;随着供气压力的增加,轴承的承载力逐渐增大。多孔集成节流空气静压轴承在同等工况下可以实现减小支承面积和缩小支承部件体积,使得超精密运动工作部件的性能得以更好地提高和完善。

2)多孔集成节流空气静压轴承在一定气膜间隙下均有其最佳承载刚度;随着节流孔数量的增加,其最佳承载刚度先增大、后减小;节流孔直径对轴承的承载刚度影响比较显著,随着节流孔孔径的减小其最佳承载刚度逐渐增大;随着供气压力的增加,轴承的承载刚度显著增大。空气静压轴承刚度的提高将会使相关精密和超精密设备的测量与加工制造精度得到提高。

3)通过试验测试分析,试验测试与数值计算结果的变化趋势是一致的,验证了数值计算和数值方法的可行性和正确性;多孔集成节流空气静压轴承新结构的制造手段和方法也已成熟,可以逐步应用于工程领域和场合。本文丰富了空气静压轴承的润滑支承理论和试验研究手段,为进一步更好地提高空气静压轴承的承载力和刚度等性能的研究提供了一种新结构和理论指导。