圆苞车前子壳粉的添加对肉饼品质的影响

2019-11-04戴宏杰朱瀚昆王洪霞张宇昊

周 扬, 马 良, 戴宏杰, 余 永, 朱瀚昆, 王洪霞, 张宇昊

(西南大学 食品科学学院, 重庆 400715)

车前子属有近200个种类,生长在世界大部分地区,车前子壳中含大量膳食纤维。车前子多糖是一种生物活性物质,其基本结构为木糖和阿拉伯糖的聚合物(含其他痕量多糖)[1-2]。传统的车前子作为一种药用资源成为众多学者的研究对象,近年来车前子开始作为一种环境资源和食品资源引起大家的关注。圆苞车前子壳(psyllium husk)在国家卫生和计划生育委员会2014年第10号公告中被列为新资源食品,其膳食纤维含量达80.0%以上[3],在食品领域中主要用于高膳食纤维食品的开发研究[4-5]。圆苞车前子多糖是一种阴离子多糖,具有亲水胶体具备的良好增稠、吸水和凝胶特性,在食品中可作为传统胶体的替代品[6-8]。肉糜类制品也需要添加亲水胶体,如黄原胶、卡拉胶等,以改善肉制品的保水、保油、质构、出品率等指标[9-11]。因此将圆苞车前子壳粉(简称壳粉)应用到肉制品的生产加工中,既可以利用多糖成分作为传统胶体的替代品发挥乳化、增稠、凝胶等作用又可以提高肉制品的膳食纤维含量,解决高纤维含量带来的黏性低、口感粗糙等问题。有研究者将壳粉和米糠用于生产高膳食纤维鸡肉卷的加工生产[12],发现纤维素含量过高,肉品品质有所下降。目前,利用壳粉富含膳食纤维及其具有的胶体性质,将壳粉单独应用到肉制品中改善产品品质的研究较少。

本研究以猪肉为原料,研究了圆苞车前子壳粉的不同添加量对肉饼蒸煮损失、保水保油性及感官品质的影响。在此基础上,进一步研究了在肌原纤维蛋白凝胶体系中不同壳粉增加量对凝胶微观结构的影响,旨在为圆苞车前子壳粉在肉糜类产品中的应用提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜猪肉、食盐,重庆市北碚区永辉超市。

圆苞车前子壳粉(纯度99%),上海味庆生物科技有限公司;氯化钠、磷酸三钠、氯化镁、氢氧化钠、盐酸、硫酸铜、无水乙醇、酒石酸钾钠、磷酸氢二钠、磷酸二氢钠,成都市科龙化工试剂厂;牛血清蛋白,美国Bio Basic公司;乙二醇- 双- (2-氨基乙醚)四乙酸(EGTA),北京索莱宝科技有限公司;实验试剂均为分析纯。

1.2 仪器与设备

JA3003B型电子天平,上海精天电子仪器有限公司;JYL- C020E型九阳料理机,九阳股份有限公司;QL 901 Vortex型旋涡混合器,海门市其林贝尔仪器制造有限公司;XHF- D型高速分散器,宁波新芝有限公司;Heraeus Multifuge X3R型高速冷冻离心机,美国赛默飞世尔科技公司;722- P型紫外- 可见光分光光度计,上海菁华科技仪器有限公司;HH- 4型数显恒温搅拌水浴锅,上海新诺仪器设备有限公司;CJ- 78- 1型磁力搅拌器,上海将任实验设备有限公司;TA touch型质构仪,上海保圣实业发展有限公司;UltraScan PRO型测色仪,美国HunterLab公司;FD- 1A- 50型真空冷冻干燥仪,北京博伊康实验仪器有限公司;Phenom ProX型扫描电子显微镜,荷兰Phenom-World公司。

1.3 实验方法

1.3.1肉饼配方及工艺

肉饼中,主要由猪后腿瘦肉提供蛋白质(质量分数21.2%),猪背脂肪提供脂肪(质量分数88.7%)[13]。在100.0 g的肉饼体系中,瘦肉55.0 g,猪脂25.0 g,食盐2.0 g,水18.0 g。根据壳粉在水中的溶解效果确定其添加量,按质量分数0、0.5%、1.0%、2.0%、3.0%加入体系中,确定其品质差异。

对照组C:肉饼制作工艺参照杨震等[14]的方法。将瘦肉加食盐绞成肉糜,加入冰水、猪脂充分绞匀,用模具制成肉饼,每个质量(100.0±5) g。用保鲜膜覆盖,沸水蒸煮20 min,自然冷却至室温后进行后续测试。

实验组T:将瘦肉加食盐绞成肉糜,按比例加入壳粉(实验组T1~T4),其余步骤同1.3.1中对照组。

1.3.2色差分析

将肉饼切成20 mm×20 mm×10 mm的新鲜切面,置于色差仪反射区(d=1.0 cm)并使其完全覆盖,使用白板校正后测定,记录亮度(L*)、红绿值(a*)、黄蓝值(b*)。

1.3.3蒸煮损失及保水保油性测定

参考GB 5009.3—2016[15],对蒸煮过程中流出的汁液进行分析。用总流出液表示蒸煮损失,水分流出量表示保水性,脂肪流出量表示保油性。水分流出率及脂肪流出率值越低表示保水及保油性越好。

肉饼成型后称重得m1,蒸煮后沥干流出液称重得m2,计算蒸煮损失率,见式(1)。

(1)

肉饼成型后称重得m,蒸煮后流出液称重得m1,取流出液烘干得干物质质量m2,计算水分流出率和脂肪流出率,见式(2)、式(3)。

(2)

(3)

1.3.4质构分析

将肉饼切成20 mm×20 mm×20 mm的切块,使用质构分析仪的TA36探头,以1 mm/s的速度,在5 g的压力下压至原有高度的75%,记录硬度、咀嚼性、黏度、弹性。

1.3.5肌原纤维蛋白的提取

采用文献[16]描述的方法提取肌原纤维蛋白(myofibrillar protein, MP)并做适当修改。配制蛋白提取缓冲液A(0.1 mol/L NaCl,1 mmol/L EGTA,2 mmol/L MgCl2和10 mmol/L Na3PO4,pH值为7.0)、溶液B(0.1 mol/L NaCl)。用3倍体积的A液将切碎的猪瘦肉搅拌洗涤后过滤,重复3次以除去杂蛋白质和其他物质。用3倍体积的B液洗涤,用两层干净的纱布过滤后,取蛋白悬浮液4 000 r/min、4 ℃冷冻离心15 min,沉淀即为提纯的MP,4 ℃冷藏备用。MP提取过程需控制在4 ℃条件下进行,并在2 d内使用。

1.3.6肌原纤维蛋白浓度的测定

1.3.6.1 双缩脲试剂的配制

将3.0 g酒石酸钾钠和0.75 g硫酸铜溶解于250 mL纯水中,移入500 mL容量瓶,加入配制好的150 mL 10% NaOH溶液,用纯水定容后存放于聚乙烯瓶中。

1.3.6.2 标准曲线的绘制

使用牛血清蛋白作标准蛋白,实验过程中采用双缩脲法[17]测定蛋白质质量浓度。配制10 mg/mL的标准溶液,用纯水稀释后分别得0、1.0、2.5、5.0、7.5、10.0 mg/mL质量浓度的蛋白质溶液。分别吸取1 mL蛋白质溶液,加入4.0 mL的双缩脲试剂,混匀后室温静置30 min,用紫外分光光度计在540 nm波长下测定吸光值。取1.0 mL纯水加入4.0 mL的双缩脲试剂作空白对照,结果取3组平行的平均值。以吸光度A为纵坐标,蛋白质质量浓度为横坐标绘制标准曲线,蛋白质标准曲线见图1。

图1 蛋白质标准曲线Fig.1 Standard curve of protein determination

1.3.7复合凝胶的制备

1.3.7.1 复合比的确定

肉饼配方中,每100 g肉饼中含猪瘦肉55 g。猪后腿肉蛋白质含量约21.1%,其中MP占总蛋白的50%~55%[13,16,18],因此100 g肉饼提供约6 g的肌原纤维蛋白。肉饼体系中MP与壳粉质量之比约为6∶0、6∶0.5、6∶1、6∶2、6∶3。

1.3.7.2 复合凝胶的制备

用磷酸盐缓冲液(50 mmol/L Na2HPO4/NaH2PO4,0.5 mol/L NaCl, pH值为7.0)将MP质量浓度调整为60 mg/mL。按比例将壳粉与蛋白悬浮液混合,得对照组C(6∶0)及实验组T1至T4(6∶0.5、6∶1、6∶2、6∶3)。搅拌5 min后,4 ℃下1 000 r/min离心5 min,除去气泡,放置于4 ℃冰箱中过夜。将溶胶在室温下平衡30 min,用塑料薄膜覆盖,在72 ℃水浴加热10 min后,立即冷却至15 ℃并置于4 ℃冰箱过夜。

1.3.8微观结构观察

使用扫描电子显微镜观察复合凝胶的微观结构,方法参照文献[16]。将复合凝胶切成2 mm×5 mm×5 mm的小块浸泡在体积分数为2.5%的戊二醛(0.1 mol/L磷酸盐缓冲液,pH值为7.0)中固定过夜。用相同的缓冲液洗涤3次,每次10 min,再进行冷冻干燥。凝胶样品用离子溅射镀膜仪喷金镀膜后在15 kV的加速电压下,1 500倍观察。

1.4 数据分析

采用SPSS 19.0和Origin 8.0软件进行数据分析处理,每次实验重复3次。在分析过程中对数据进行方差分析,利用Duncan’s 多重比较方法进行显著性分析,P<0.05表示差异显著,P>0.05表示差异不显著。

2 结果与分析

2.1 肉饼品质分析

2.1.1表观状态分析

肉糜类制品在食用过程中消费者最直观的感受是通过肉眼获得的。对不同圆苞车前子壳粉添加量的肉饼进行观察对比,结果如图2。蒸煮前(图2(a)),将肉糜转移至模具成型,T1、T2较其他组黏着性差,不易成型;T3、T4黏性较好,易黏合成型但不易脱模。经过蒸煮熟制(图2(b)),观察到对照组C、实验组T3、T4较柔软,有胶状液体流出,T1、T2孔洞变得明显,弹性好,流出液少。观察熟制冷却后肉饼切割面(图2(c)),T1、T2与其他组相比颜色略微偏白,可能是壳粉添加量在0.5%~1.0%时促进了水与油脂的乳化作用,呈现白色,而当壳粉添加量增加至2%~3.0%,由于壳粉具有良好的吸水性,使得油脂和水分在肉饼中的乳化过程受阻,这也造成了更多汁液的流失;从质地结构上看,实验组结构更致密,对照组存在塌陷(图2(c)中箭头所指)。

图2 圆苞车前子壳粉添加量对肉饼表观品质的影响Fig.2 Effect of psyllium husk powder addition on apparent quality of meat patties

2.1.2色差分析

对熟制的肉饼冷却后的切割面进行色差分析,结果见图3。由图3可见,高壳粉用量组(2.0%~3.0%)和低壳粉用量组(0.5%~1.0%)的亮度值(L*值)存在差异,与图2观察结果一致,原因可能是,当壳粉添加量增加至高浓度2.0%~3.0%时,肉饼体系中大量的膳食纤维及多糖,争夺肉糜中的水分,阻碍了水分与油脂的接触,造成乳化程度下降,从而降低了亮度值。T1、T2组中添加少量壳粉可促进水与油脂的乳化,使得T1、T2组L*值较其他组高;各组黄度(b*值)和红度(a*)不具显著性差异,说明尽管经过了热处理,但壳粉与MP未发生美拉德反应。

不同小写字母表示差异显著(P<0.05)。图3 圆苞车前子壳粉的添加量对肉饼色泽的影响Fig.3 Effect of psyllium husk powder addition on color of meat patties

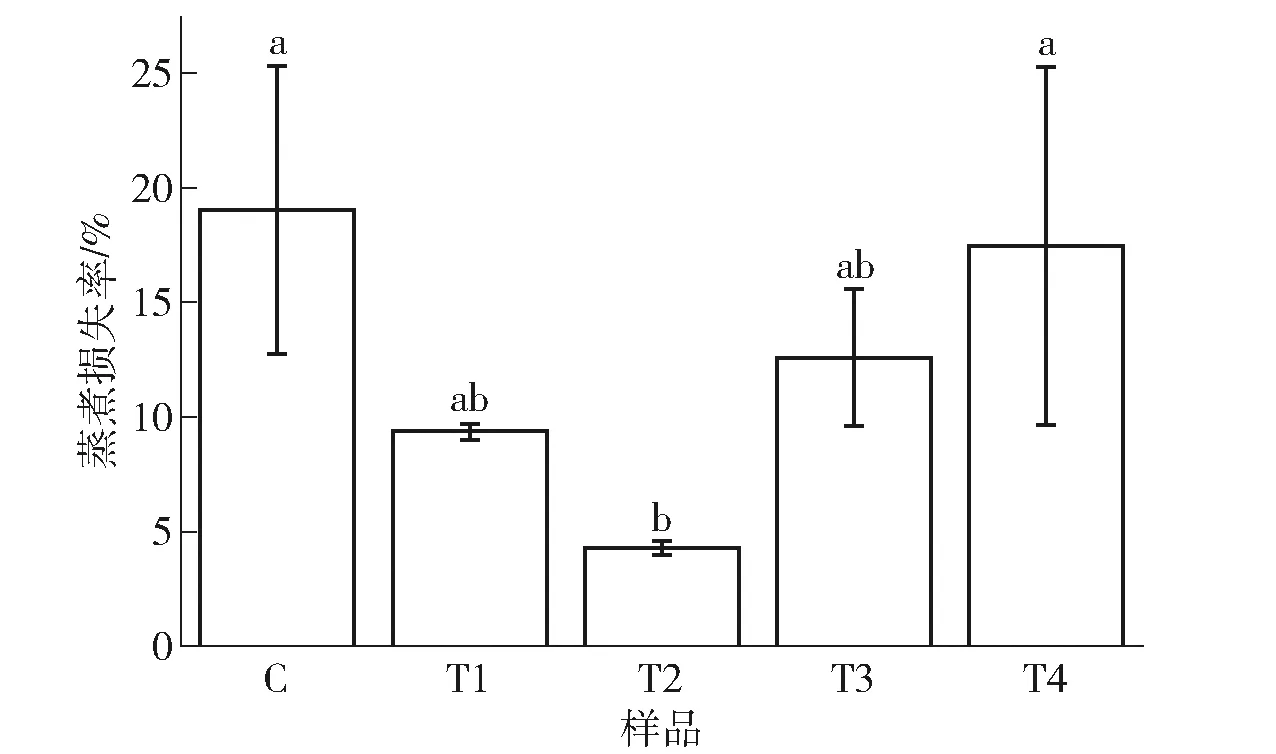

不同小写字母表示差异显著(P<0.05)。图4 圆苞车前子壳粉添加量对肉饼蒸煮损失的影响Fig.4 Effect of psyllium husk powder additionon cooking loss of meat patties

2.1.3蒸煮损失及保水保油性分析

蒸煮损失指肉饼在蒸煮过程中水分、油脂等液体从体系流出所造成的损失[19-20]。随壳粉添加量的增加,蒸煮损失可从19.05%下降至4.30%,再上升至17.45%,结果见图4。在肉类工业中液体损失在1.0%~5.0%时是可接受的[19],由此看来壳粉添加量在0.5%~1.0%时,对肉饼乳液稳定性是有利的。为了了解壳粉对肉饼蒸煮损失产生不同影响的原因,进一步分析熟制过程中肉饼水分和油脂的保持程度。

保水性与肉饼松软多汁的口感相关,肉饼配方中水的添加量是一定的(18%),最终含量的多少影响肉饼凝胶的性质,进而影响产品口感[13],结果见图5。从图5可以看出,壳粉的添加,大大改善了肉饼的保水性,低壳粉添加量(0.5%)可使水分流失从8.65%降至2.45%;当壳粉用量增加到1.0%~3.0%时,水分损失均未超过0.5%。Ziemichod等[21]对不同种类车前子种子成分及特性研究结果表明,车前子种子能快速吸水膨胀至自身体积的300%,说明其具有很强的保水性。在肉糜制品的制作过程中,壳粉的加入起到“锁水”作用,使得产品保水性大大提高。

不同小写字母表示差异显著(P<0.05)。图5 圆苞车前子壳粉添加量对肉饼保水保油性的影响Fig.5 Effect of psyllium husk powder addition on water retention and oil retention of meat patties

在肉糜制品中,流出的汁液中油脂含量少可说明其具有良好的保油性,可使口感松软饱满[19]。由图5可见,随着壳粉添加量的增加,肉饼的油脂损失可从3.85%下降至0.18%(T2组),后又增加至8.10%,说明壳粉用量的增加造成的蒸煮损失主要是油脂的流失。蒸煮过程主要损失油脂的原因,可能是壳粉添加量在0.5%~1.0%时可以促进水分油脂的乳化,增强了体系的乳化稳定性,使保水保油性均得到改善;当壳粉添加量达到2.0%~3.0%后,因其强烈的吸水作用造成大量的水分被壳粉吸收,破坏了水分与油脂的乳化作用,造成在加热过程中脂肪球缺乏水分的包裹,聚集变大,从凝胶中流失。

总的来说,添加壳粉后肉饼保水性明显改善,但保油性和壳粉的添加量有关,适宜添加量(0.5%~1.0%)有利于油脂成分的保持,但添加量过高(2.0%~3.0%),肉饼中乳化作用被破坏,稳定性降低,不利于保油。

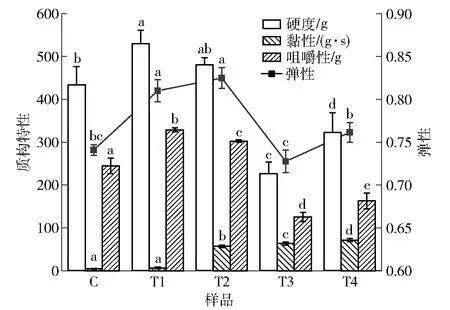

2.1.4质构分析

不同壳粉添加量对肉饼质构特性的影响如图6。随着壳粉添加量的增加,肉饼的黏性呈显著性增加的趋势,而硬度、咀嚼性、弹性都呈现先增加后降低再增加的变化趋势。在壳粉用量为0.5%~1.0%时,肉饼质构特性显著优于对照组;随着壳粉用量进一步增加至2.0%~3.0%时,肉饼的硬度、咀嚼性明显变差。高膳食纤维含量带来肉糜制品硬度的增加,黏性、咀嚼性的下降[22],由图6可发现,壳粉中膳食纤维能显著提高蒸煮肉饼的硬度,而车前子多糖具有的高黏度及凝胶特性,解决了纤维含量的增加带来的黏度及咀嚼性降低的问题。高壳粉添加量下,肉品品质变差,黏度持续增加,可能是由于肉饼中高黏度的多糖含量增加,与MP发生相互作用,而大量膳食纤维填充到MP凝胶网络中,凝胶结构被破坏。Wijaya等[23]及Le等[24]研究表明,在食品体系中蛋白质与多糖能发生复杂的相互作用,从而影响凝胶的结构性质。肉饼蒸煮过程中高温诱导多糖与MP之间的疏水相互作用,产生更强的凝胶,可以弥补高膳食纤维带来的肉饼咀嚼性、黏性的降低,且低壳粉添加量(0.5%~1.0%)下,膳食纤维填充到蛋白网络中,增加了结构密度,使得硬度增加,肉饼质构特性佳;2.0%~3.0%壳粉用量下,体系中可能出现了蛋白质和多糖的两相分离,因此造成了凝胶性能的降低,导致肉饼质构特性变差。为了进一步证明由壳粉添加导致肉饼质构特性变化的原因,需对复合凝胶微观结构进行进一步研究。

不同小写字母表示差异显著(P<0.05)。图6 圆苞车前子壳粉添加量对肉饼硬度、咀嚼性、弹性、黏性的影响Fig.6 Effects of psyllium husk powder addition on hardness,chewiness, elasticity and viscosity of meat patties

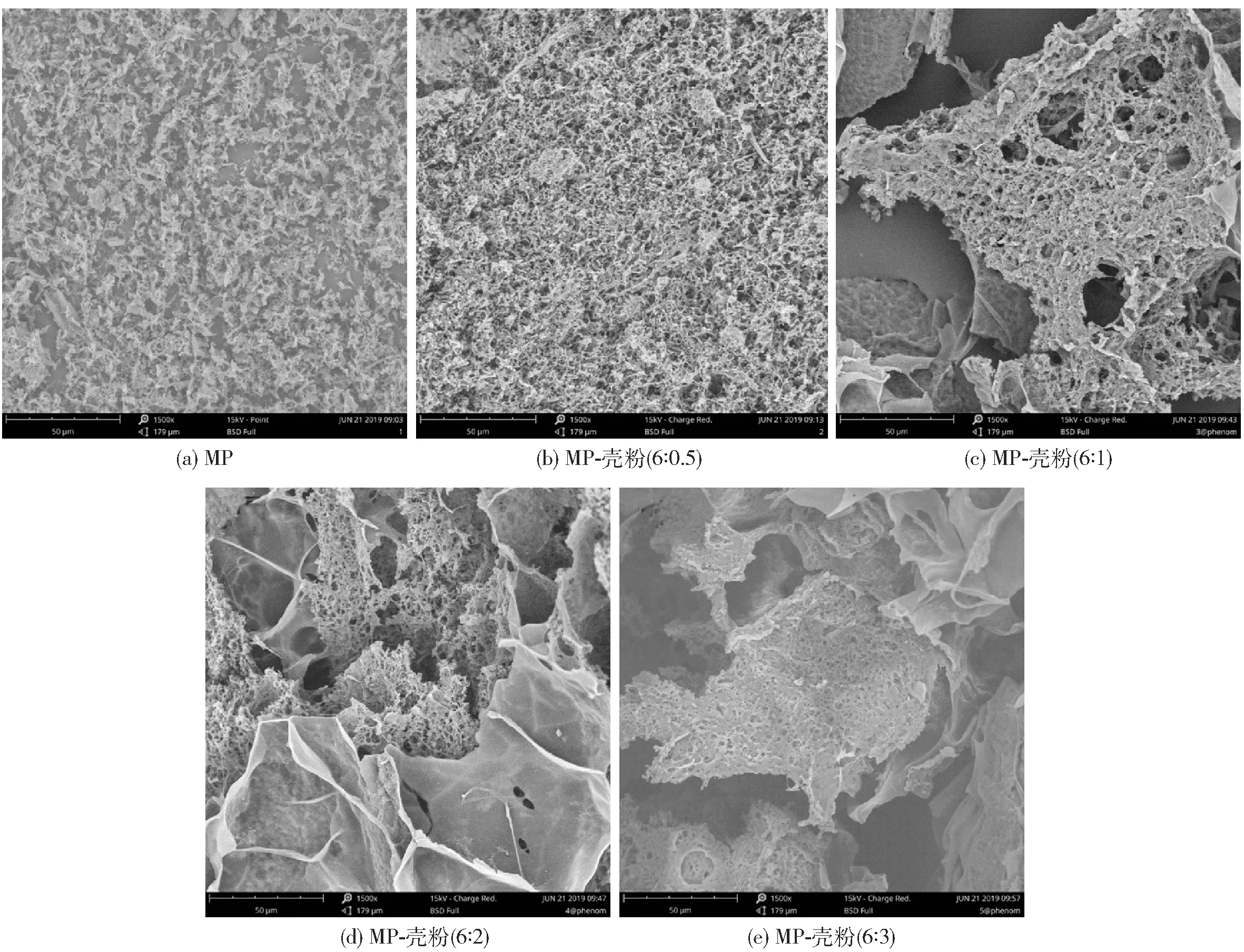

2.2 复合凝胶微观结构分析

按照肉饼体系中的比例,提取肌原纤维蛋白与壳粉混合,壳粉中的不溶性膳食纤维、车前子多糖(胶体成分)[25]能与MP形成复合凝胶,在扫描电镜下观察其微观结构,如图7。单一的MP凝胶(图7a)网络稀疏、均匀,与Jang等[26]的研究结果一致。添加0.5%的壳粉后,产生紧密均匀的网状结构,这样的结构使得凝胶抵抗破坏力的能力变强,与肉饼硬度和咀嚼性的增加结果一致;继续增加壳粉添加量至1.0%,结构变得更加致密但开始出现孔洞,造成肉饼硬度略微降低;当壳粉用量增加至2.0%,出现了明显的相分离,阻断了MP凝胶三维网络的连续性,造成复合凝胶性能降低,与肉饼硬度等指标下降一致;当壳粉添加量继续增加至3.0%时,蛋白凝胶网络体系崩塌,MP与多糖的穿插结构消失,但MP凝胶结构变得致密,这解释了随壳粉用量增加,肉饼硬度、咀嚼性、弹性下降后又增加的原因。刘英丽等[27]对小麦麸膳食纤维改善肉制品品质研究中发现,纤维含量的增加会导致质构特性的降低。这与图6中肉饼黏性的不断增加不符,推测在膳食纤维改变MP凝胶结构的同时,壳粉中的胶体成分也发挥了重要作用。除了纤维素的填充,车前子多糖也能形成凝胶发挥填充作用,但更多的作用可能是多糖与MP之间通过热诱导产生疏水相互作用等其他相互作用力[28],增加了MP凝胶网络的致密度,提高了凝胶性能。

图7 MP- 壳粉复合凝胶扫描电镜图Fig.7 Scanning electron micrograph of MP-psyllium husk powder composite gel

3 结 论

本研究分析了圆苞车前子壳粉的不同添加量对肉饼品质的影响及原因,研究结果表明:

1)圆苞车前子壳粉的添加可以明显改善肉糜制品的保水性,壳粉添加量(质量分数)为0.5%~1.0%时,同时有利于改善肉糜制备过程中的油水乳化稳定性,明显改善产品的保油性;当添加量为1.0%时,肉饼蒸煮损失从19.05%降低至4.30%,所制备的肉饼颜色较对照组有更高的亮度值;当壳粉添加量增加至2.0% ~ 3.0%时,由于壳粉具有的强吸水性,阻碍了油水乳化,导致肉饼保油性降低,蒸煮损失增加。

2)低壳粉添加量(0.5%~1.0%),壳粉中的不溶性膳食纤维、胶体成分(车前子多糖)均匀填充到蛋白凝胶网络中,增加了体系密度,促进肉糜制品产生更好的质构特性;当壳粉添加量增加至2.0% ~ 3.0%时,凝胶体系出现了明显的相分离,这可能是过多的不溶性膳食纤维使MP凝胶结构崩塌,阻断了蛋白网络的连续性,造成肉饼质构特性下降。

3)高黏度车前子多糖使肉饼黏性增加,并可缓和膳食纤维带来的咀嚼性、弹性的降低。推测其原因可能是多糖本身具有的高黏度,以胶体形式部分填充到MP凝胶体系中。其次,多糖和蛋白质之间通过热诱导产生疏水相互作用等其他相互作用力,增加了MP凝胶网络的致密度,提高了凝胶性能。壳粉中胶体成分对肌原纤维蛋白凝胶体系产生影响的具体机制有待进一步探索。