电预热多孔介质燃烧器内柴油燃烧的实验研究

2019-11-04刘宏升王松祥姜霖松解茂昭

刘宏升,王松祥,刘 林,姜霖松,解茂昭

(大连理工大学 海洋能源利用与节能教育部重点实验室,辽宁 大连 116024)

多孔介质内的燃烧是自然界和工程中广泛存在的一种燃烧现象,这种新型燃烧方式在提高燃烧效率、扩展贫燃极限、减轻环境污染等方面具有显著优势,已受到国内外学者越来越广泛的关注[1].

近几十年来,各国学者在多孔介质燃烧技术方面做了大量的研究工作,取得了丰硕的研究成果.根据燃料种类,多孔介质内的燃烧可分为气体预混合燃烧和液体汽化燃烧两种情况.气体预混合燃烧主要涉及火焰稳定性、火焰传播速度、排放特性等方面[2].液体过滤燃烧的研究目前主要集中在实验方面,侧重于不同燃烧器的可行性分析、火焰结构、温度分布和排放特性方面[3].Kaplan等[4]最早通过表面辐射燃烧方法,实验证明了液体庚烷在多孔介质中燃烧的可行性及其低排放性.此后各种结构的多孔介质液体燃烧器相继出现,研究者们提出了两类燃油供给方式:一类是采用雾化喷嘴供油,通过喷嘴形成细小的液体喷雾,喷射到多孔介质表面实现蒸发.Periasamy等[5]用喷嘴将煤油喷射到两层多孔介质中,研究煤油喷雾火焰的熄火特性和稳定工作范围.Fuse等[6]通过将超声波辐射技术与多孔介质燃烧器相结合,提高了乙醇在点火时的蒸发速率,实现了瞬间点火.另一类是无雾化喷嘴的供油方式,将液体燃料直接注入到多孔介质中,在多孔介质的孔隙表面形成油膜进行蒸发.Jugjai等[7]采用顺流逐滴供给的方式将煤油从上部注入到多孔介质中,在燃烧室中与旋流空气混合后进行燃烧.随后,Wongwatcharaphon等[8]对Jugjai等[7]的燃烧器结构进行了改进,采用多孔介质堆积床作为辐射器强化燃烧室温度,改善了液体燃料蒸发与燃烧效果.

目前国内对液体燃料在多孔介质内燃烧的研究相对很少.林博颖等[9]模拟了正庚烷在多孔介质内的定容点火过程,发现多孔介质能够缩短点火延迟并降低压升速率;陈靖等[10]采用大涡模拟方法和火焰面/进度变量燃烧模型分析了乙醇-空气稀液雾的火焰燃烧特性.孔文俊等[11]实验研究了燃料特性和多孔介质类型对浸没在多孔介质中液体燃料燃烧的影响.王关晴等[12]提出了一种液体燃料多孔介质燃烧装置及其燃烧方法.Li等[13]建立了液体庚烷燃料微尺度燃烧实验系统,分析了不同当量比与流动速度下的火焰特性,发现多孔介质能够增加火焰稳定性.刘宏升等[14]采用底部旋转进气的方法,实现了对称结构下的预蒸发自维持过滤燃烧.

本文采用第一类喷嘴供油方式,建立了电预热式多孔介质燃烧实验系统,研究柴油在多孔介质内的预蒸发燃烧特性.在实现稳定燃烧的基础上,分析当量比和进气量对燃烧室温度的影响,旨在探索电预热多孔介质情况下,燃油蒸汽的自维持燃烧特性.

1 实验装置和步骤

1.1 实验装置

实验系统如图1所示,主要包括供气系统、供油系统、测量系统、电预热系统及主燃烧室5大部分.供气系统主要包括高压空气瓶、空气干燥器、高精度数显流量计等.空气从高压气瓶经空气干燥器、控制阀、数显流量计后,由空气进口进入预蒸发室.实验中未采用空气压缩机供气,这是为了防止压气机启闭所产生的压力波动对燃烧造成影响.

1—高压空气瓶,2—变压器,3—空气干燥器,4—数显流量计,5—空气进口,6—预蒸发室,7—数据记录仪,8—热电偶,9—电加热丝,10—主燃烧室,11—烟气分析仪,12—高速摄像仪,13—燃油喷射器,14—回油阀,15—喷油控制电路,16—电动燃油泵,17—油箱图1 实验装置示意图Fig.1 Schematic diagram of experimental apparatus

供油系统主要由油箱、电动燃油泵、喷油控制电路、回油阀及燃油喷射器组成,实验所用燃油为普通的 -20#柴油.实验时,电动燃油泵将燃油从油箱中抽出,经过滤器滤清杂质再经回油阀送至燃油喷射器,燃油喷射器采用脉冲式供油方式,喷油量由喷油控制电路调控.

图2给出了燃油喷射器的控制电路图.电路由电压为12 V的直流电源驱动,喷油控制电路的核心为555定时器,电阻RA=100 kΩ,RB=100 kΩ,RC=1 kΩ,RD=200 kΩ,电位器电阻RP=1 000 kΩ,电容C=1 μF,C1=0.01 μF,电路中配有起保护作用的半导体二极管D,起放大作用的半导体三极管T,以及起指示作用的发光二极管Dz.

图2 喷油器控制电路Fig.2 Control circuit of the injector

图3 Q与R1之间的关系Fig.3 Relationship between Q and R1

实验中通过调节变位器电阻R1的大小,可改变供电脉冲长度,进而控制喷油器油孔的开启时间.因此在固定喷油压力下,喷油量Q大小只取决于R1.图3给出了实验测得的变位器电阻R1与Q之间的关系,可以看出Q与R1近似成正比关系,于是在实验中可以通过调整电阻R1对Q进行计算与控制,而不必每次实验都进行喷油量测量.

测量系统主要包括热电偶、数据记录仪、烟气分析仪、数字流量计及高速摄像仪.空气流量采用北京七星华创公司生产的D08-1F型数字流量计测量,其量程为0~300 L/min,误差为±2%;喷油控制电路的R1由万用表测量;温度由热电偶测量,所用热电偶为镍铬-镍硅铠装型热电偶,外径为1.5 mm,测量温度范围为 -100~1 372 ℃,精度为±0.5 ℃.温度数据采集采用横河MV2000型无纸数据记录仪.

电预热系统主要由变压器和电加热丝组成.变压器为上海朗歌电器有限公司生产的TDGC2J-10型变压器,最大功率为10 kW,通过调整供电电压可控制预热温度,当电压范围为14~18 V,对应的预热区核心温度为750~860 ℃;电加热丝为兴化市创鑫电热仪表厂生产,所用材料为0Cr21AL6Nb,最高使用温度为 1 350 ℃,熔点为 1 510 ℃.

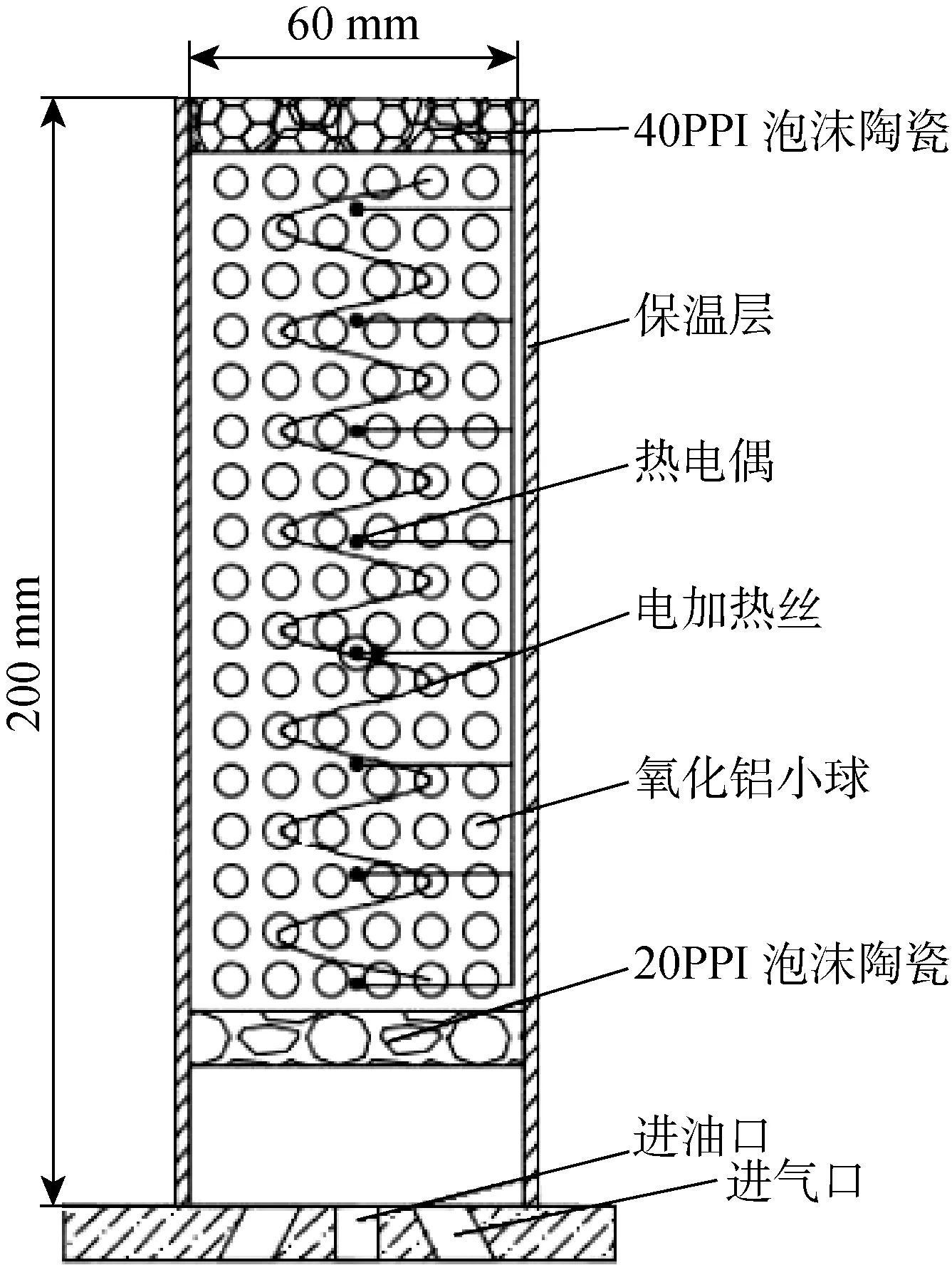

如图4所示,燃烧室包括石英管、氧化铝小球、电加热丝、泡沫陶瓷及不锈钢底座等.燃烧室可分为主燃烧室和下方预热室两部分.主燃烧室为内径60 mm、壁厚5 mm的气炼型耐高温石英管.燃烧器竖直布置,在燃烧器内填充直径6 mm、总长度180 mm的氧化铝小球,小球可耐 1 750 ℃高温,小球由燃烧器底部的泡沫陶瓷支撑,内部布置螺旋状电热丝作为加热装置.为避免爆燃和防止火焰冲出,小球区的上方布置40 PPI(单位英寸长度上的平均孔数)的多孔泡沫陶瓷.热电偶从石英管出口侧壁处插入,测点间隔20 mm.燃烧室底座中心处留有开孔,作为燃油喷射口.在喷油口周围有3个螺旋进气口,空气从此进入并形成旋转上升的气流,该结构设计有利于燃油蒸汽与空气的充分混合.

图4 燃烧室示意图Fig.4 Structure schematic of the combustor

1.2 实验步骤

在实验初始阶段,通过电预热系统对燃烧室进行预热,当燃烧室最高温度达到800 ℃时预热完成,关闭电源;同时开启空气阀门,并接通喷射器电源喷入燃油,由于预热温度较高,足以保证燃油的汽化燃烧,并不需要二次点火;实验中通过控制电加热丝的变压器电压调整预热温度,调整空气流量计旋钮控制空气流量,调整变位器电阻R1控制喷油量Q,从而进行变工况实验.当一组实验结束后,待整个燃烧室冷却至室温后,再进行下一组实验.

图5 预热温度稳定性分析图Fig.5 Analysis of preheating temperature stability

2 实验结果与讨论

2.1 预热温度分布规律

为了分析预热温度场的稳定性,图5给出了当中心点温度分别达到750 ℃(T01)及800 ℃(T02)时,多孔介质区预热温度的空间分布.图中数字1,2,3表示实验组数.

可以看出,预热区温度呈现中心高两侧低的分布趋势,但沿燃烧室的轴线方向温度并非完全对称,接近出口处(下游)的温度要低于空气入口处(上游)492 ℃;对比同一位置不同实验组数的温度可知,3组实验的温度分布极为接近,温度波动在3%以内,这种误差首先是由数据采集频率引起的,因为实验的温度数据每10 s记录一次,当中心点温度达到750 ℃时,测点二在10 s内第一秒和最后一秒的温度相差2.8 ℃;其次是因为实验用电为普通民用220 V电源,电网存在一定的波动会导致电压不稳,进而影响供热功率的稳定性.整体上看,在相同供热电压下,预热温度与预热时间基本保持一一对应关系,预热温度场的可重复性较好,这为后续实验提供了一个稳定且可控的预热温度场,同时可以为下一步的模拟研究提供相对准确的初始条件.

图7 液体预蒸发燃烧的火焰传播现象Fig.7 Flame propagation phenomena in liquid pre-evaporation combustion

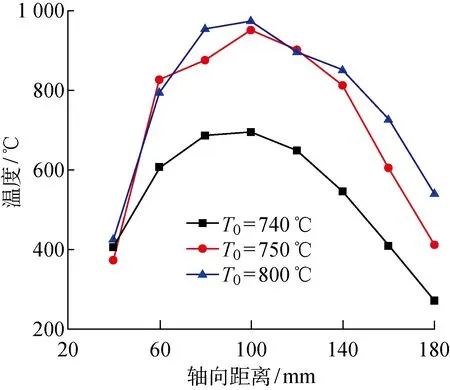

图6给出了在喷油后300 s时,不同预热温度对应的燃烧室温度分布曲线.从图中可以看出,当中心点预热温度T0=750 ℃时,300 s后燃烧室最高温度可以达到962 ℃,表明柴油在燃烧室已实现了自维持稳定燃烧;而当预热温度T0=740 ℃时,300 s后燃烧室最高温度降至687 ℃,说明柴油进入燃烧室后并未燃烧或是着火后又熄灭,未能实现稳定燃烧.需要说明的是:在本文燃烧器结构下,燃油喷入以后,先经过预热蒸发后再进行燃烧,因没有二次点火过程,多孔介质的预热温度是决定燃油能否稳定燃烧的关键因素.本文通过大量实验发现,只有当预热区核心温度高于750 ℃时,才能实现柴油在多孔介质内稳定的自维持燃烧,且稳定火焰出现时间在240 s左右,为了避免预热温度对自维持燃烧温度的干扰,故而选取喷油后300 s作为测量时间点.

图6 预热温度对燃烧温度的影响Fig.6 Effect of preheating temperature on combustion temperature

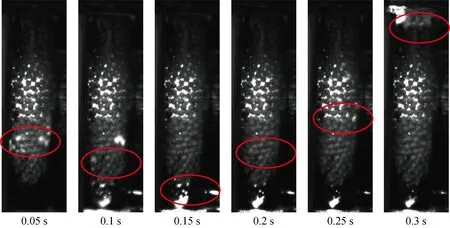

2.2 火焰传播

图7给出了燃油喷射后0.05~0.3 s内燃烧室火焰分布情况.由图可见,在燃烧室内出现了两种类型的火焰形态,一是温度较高的稳定火焰,另一种是传播速率较快的过滤燃烧火焰.其中稳定火焰区内火焰充满燃烧室内径,火焰前缘接近抛物线形状,该火焰随燃烧进行呈现出火焰扩大并向下游移动的趋势;而过滤燃烧火焰的形状受多孔介质分布的影响较大,无明显形状,为淡蓝色的闪烁火焰.过滤燃烧火焰最早(0.05 s)出现在稳定火焰区,并立刻向进口方向(上游)传播,到达预蒸发室受底座阻挡后迅速变向,再往出口方向(下游)传播;这种过滤燃烧火焰的传播速度约为1.2 m/s,远超过气体预混合燃烧的火焰传播速度(约0.1 mm/s),与预混合燃烧中的爆燃现象非常相似.这表明电预热系统对多孔介质实现了充分预热,能够保证液体燃料在预蒸发室内完全汽化蒸发,形成可燃混合蒸气并在高温区着火,从而形成与预混合燃烧相类似的火焰传播现象.

图8给出了多孔介质燃烧器内预热与燃烧火焰的对比.图中0 s对应为预热阶段,可以看出电加热对多孔介质区的预热相对均匀,预热区温度场呈层状分布;在燃烧阶段,当燃烧进行到480 s时,高温区移动到了燃烧室的中间位置,燃烧火焰亮度明显高于电预热阶段,高温区充满燃烧室内径,呈现橙黄色,前沿形状类似于抛物线,火焰形状与预热温度分布存在明显区别;当燃烧进行到960 s时,高温区移动到了燃烧室下游区域,由于受到燃烧室尺寸限制及出口散热影响,亮度有所降低,但仍可观察到管中心部分依旧呈现橙黄色.

图8 多孔介质中预蒸发燃烧现象Fig.8 Phenomena of premixed combustion in porous medium

2.3 温度分布规律与排放特性

图9给出了当量比为0.7,空气流量为0.5 L/s下,燃烧室中心温度随时间的变化规律.可以看出,喷油后燃烧室整体温度迅速上升、发生点火,随时间推移,燃烧室中心区域温度形成高温区,该高温区宽度逐渐变大并缓慢向下游移动,移动速度约为0.06 mm/s,燃烧室最高温度并维持在970~1 010 ℃的范围内,其位置亦随高温区向下游缓慢移动.高温区上游(40 mm处)温度梯度较大,温度随时间急剧下降、并稳定在385 ℃.这是由于预蒸发室内支撑小球的泡沫陶瓷上会残留一些燃料,这部分燃料的燃烧有利于维持预热室温度稳定,从而促进新喷入燃油的预热蒸发.在高温区下游温度分布相对平缓,这是由于下游区域受预热温度影响很小,其温度主要取决于燃烧释放的热量.因燃烧主要发生在燃烧室中心区,下游吸热相对较少,加之受出口散热影响,导致下游温度相对较低.

图9 过滤燃烧温度分布图Fig.9 The temperature profiles of filtration combustion

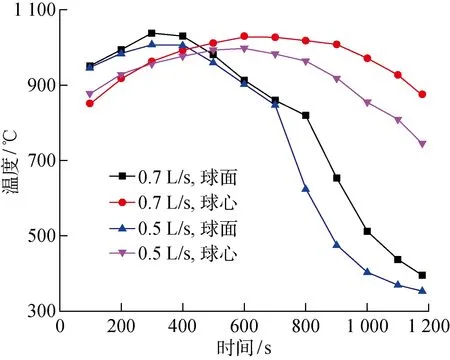

图10 气体与固体温度对比Fig.10 Contrast of temperature between gas and solid

图10给出了两种空气流量(0.5和0.7 L/s)下,位于中心线80 mm处的小球球面与球心温度对比图.可以看出,在燃烧初期(480 s之前)球面温度均要高于球心温度,最大温差分别为156.2 ℃(0.5 L/s)和164.7 ℃(0.7 L/s),表明该位置上固体的温度低于周围气体,小球尚处于吸热阶段;随着燃烧进行,小球内部温度逐渐升高,在 500~700 s期间,小球球心温度已略高于球面温度,但两者数值非常接近,温差在177 ℃以内.这表明气固相温度相对均衡,燃烧进入稳定燃烧阶段;700 s以后由于火焰区逐渐离开该位置(中心线80 mm处),导致球面温度迅速下降而球心温度则缓慢下降,这说明小球因具有较大的热容而温度相对稳定.从图10可以看出,随着空气流量的增加,火焰移动速度加快,当火焰离开后,小球内外温度均明显下降.

图11给出了燃烧室位于80和120 mm截面上的轴线温度与壁面温度对比.可以看出,在同一截面上,燃烧室轴线与壁面上的温度变化趋势基本一致,稳定燃烧时的温差在350.1 ℃左右.这是因为柴油从底部中心处喷入预蒸发室,燃油蒸汽组分主要分布在轴线附近,该区域是燃烧核心区,放热量相对集中,同时侧壁散热对也会造成壁面温度降低,从而导致轴线与壁面温差较大.由图可知,预热阶段燃烧室下游(120 mm)的温度整体较低,中心与壁面温差仅为91.6 ℃,随着燃烧的进行,该温差逐渐增大并趋于稳定;可以看出,轴线上的最高温度与同截面上壁面处最高温度并不是出现在同一时刻,壁面最高温度要比轴线处稍早出现,这是因为火焰前缘形状接近抛物线,火焰区等温线并非像预热温度场呈层状分布.

图11 同截面处中心与壁面温度对比Fig.11 Contrast of temperature between center and wall on the same section

图12给出了当量比为0.7时,不同空气流量下的燃烧室温度分布图,对应的时间为喷油后300和600 s.由图可知,随着空气流量的增加,相同时刻的最高温度略有升高,如:在300 s时,当空气流量从0.43升到0.63 L/s,燃烧室最高温度从921.8升到 1 016 ℃,这是因为在当量比不变的情况下,空气流量增加,单位时间进入燃烧室的燃料量增加,燃烧放热量增大,使最高温度升高.随着空气流量的增加,高温区范围变得狭窄,火焰整体迁移速度从0.06增至0.12 mm/s,因为随着空气流量的增加,入口速度会变大,高速气流更容易将火焰推向下游,而且气体膨胀速度也随放热量的增大而增加,从而导致高温区移动速度加快.需要注意的是,随着空气流量的增加,高温区上游温度存在明显的下降趋势,这一方面是因火焰迁移速度变大所致,另一方面是因为随着空气流量的增加,燃油喷雾在燃烧室停留时间缩短,这将导致喷雾预热不充分而对后续的燃烧过程产生不利影响.因此为了保证喷雾能够充分预热蒸发,空气流量不宜过高,实验表明:当量比为0.7的工况下,空气流量在0.6 L/s以下为宜.

图12 空气流量对温度分布的影响Fig.12 The effect of air flow on the temperature distribution

图13 当量比对温度的影响Fig.13 The effect of equivalence ratio on the temperature

图13给出了空气流量为0.5 L/s时,不同当量比条件下温度分布的对比图.图中选取了当量比分别为0.55,0.70,0.90的3种工况.从图中可以发现,不同当量比条件下燃烧室温度分布较为相似,表明当量比对火焰传播的影响比较小.此外,当量比为0.70时,中心区燃烧温度最高达到992.2 ℃.这是由于在此当量比条件下,燃油蒸汽能够实现完全燃烧,且空气流量也相对合适,高温火焰区移动速度缓慢,温度分布较理想;而当量比为0.90时,因喷油量增多,出现了不完全燃烧现象,导致燃烧热没有完全释放出来,最高温度反而降低;当量比为0.55时,因燃料减少导致燃烧释放的热量也相对较少.因此随着当量比的增大,燃烧温度并不是单调增加,例如在空气流量为0.5 L/s时,最高温度对应的当量比为0.70.

3 结语

本文通过搭建多孔介质燃烧实验台研究了液体燃料在电预热式多孔介质内的燃烧特性,结果表明:电预热温度场呈稳定的层状分布,当最高预热温度高于750 ℃时可实现自维持燃烧;液体喷雾在多孔介质内自维持燃烧火焰分为稳定火焰和过滤燃烧火焰,前者随时间向下游移动;火焰面向下游移动速度随空气流量增大而加快;随着当量比的增大,高温区移动速度几乎不变,但最高燃烧温度升高较大.