PAO基润滑油对柴油机颗粒排放性能的影响

2019-11-04王志宇张武高

田 强,高 深,赵 磊,王志宇,张武高

(1.上海交通大学 动力机械与工程教育部重点实验室,上海 200240;2.中国石化润滑油有限公司内燃机润滑研究所,北京 100085)

近年来,我国出现雾霾天气的频率越来越高,对颗粒排放控制的要求也进一步提高[1-2].柴油机的扩散燃烧方式决定了其颗粒排放远高于汽油机,是汽油机的30~80倍[3],发动机负荷、燃油品质等都会显著影响颗粒排放;机油同样有不可忽视的影响,柴油机的颗粒物排放中,很大一部分来自润滑油的不完全燃烧和泄漏[4-5].由于润滑油黏度大,挥发性低,难以充分燃烧,一部分润滑油没有燃烧直接转变成油烟排出,润滑油的消耗对柴油机颗粒排放具有重要影响[6-7].

早在1980年,Mayer等[8]利用放射性同位素对机油进行标记,证实了机油是轻型柴油机颗粒排放的重要来源,且在高转速时更加明显,并进一步提出润滑油影响发动机颗粒生成的燃烧机理和吸附机理.与车用发动机燃油相比,润滑油分子量大,碳链长,黏度及表面张力大,燃油喷雾及油气混合性能差,润滑油液滴或润滑油与燃料混合物进入燃烧室后,更易不完全燃烧并形成颗粒,这是润滑油影响颗粒生成的燃烧机理;另外,在排气过程中由于缸内压力下降,活塞环等缝隙处的润滑油部分蒸发并被吸附到燃烧生成的颗粒上使得颗粒物质量增大,这是润滑油促进颗粒生成的吸附机理.

在增压中冷高速柴油机上,本文通过对比现有的4种润滑油,借助快速响应颗粒分析仪DMS500,研究了聚α-烯烃(PAO)基合成润滑油对柴油机颗粒排放性能影响.

1 设备、燃料及方案

试验用发动机为云内动力生产的雷默D19TCI轻型高速柴油机,直列式四缸,其主要技术参数如下表1所示.

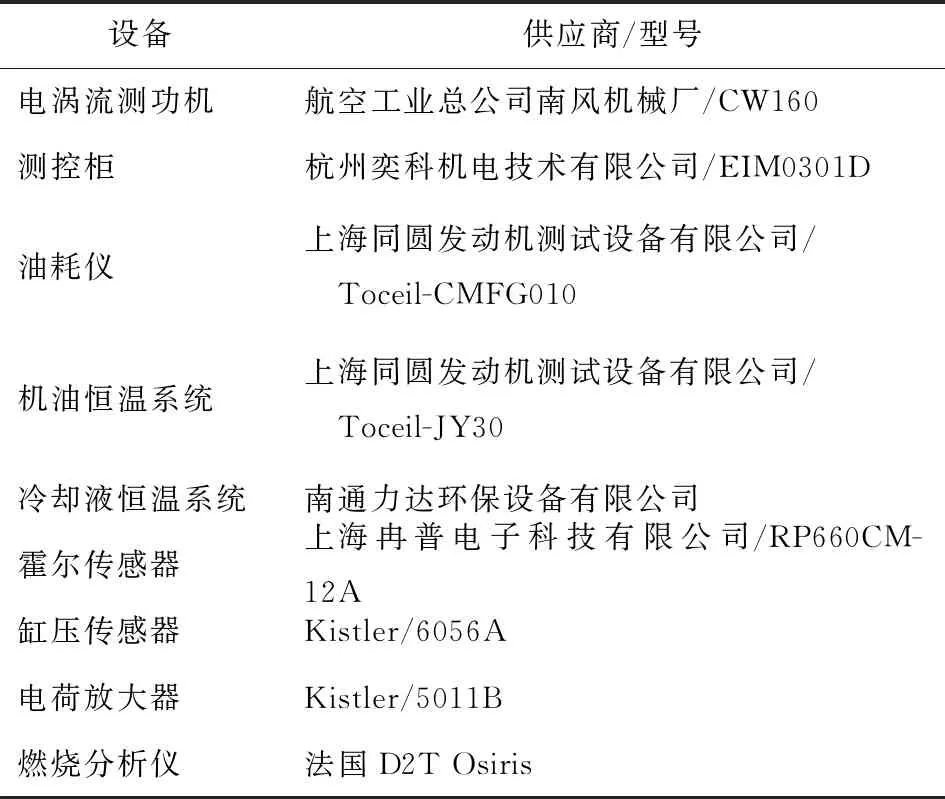

试验中采用的发动机测控系统设备包括发动机测控系统、燃烧分析系统、颗粒采样监测系统、油耗监测系统以及冷却水润滑油等的温度控制系统等.测控系统设备如表2所示.

尾气颗粒排放特性测试采用英国Cambustion公司的DMS500MK II 快速响应颗粒物分析仪,颗粒采集使用Whatman公司生产的47 mm石英滤膜.试验用柴油为上海市售0号国五柴油,其理化特性见表3.

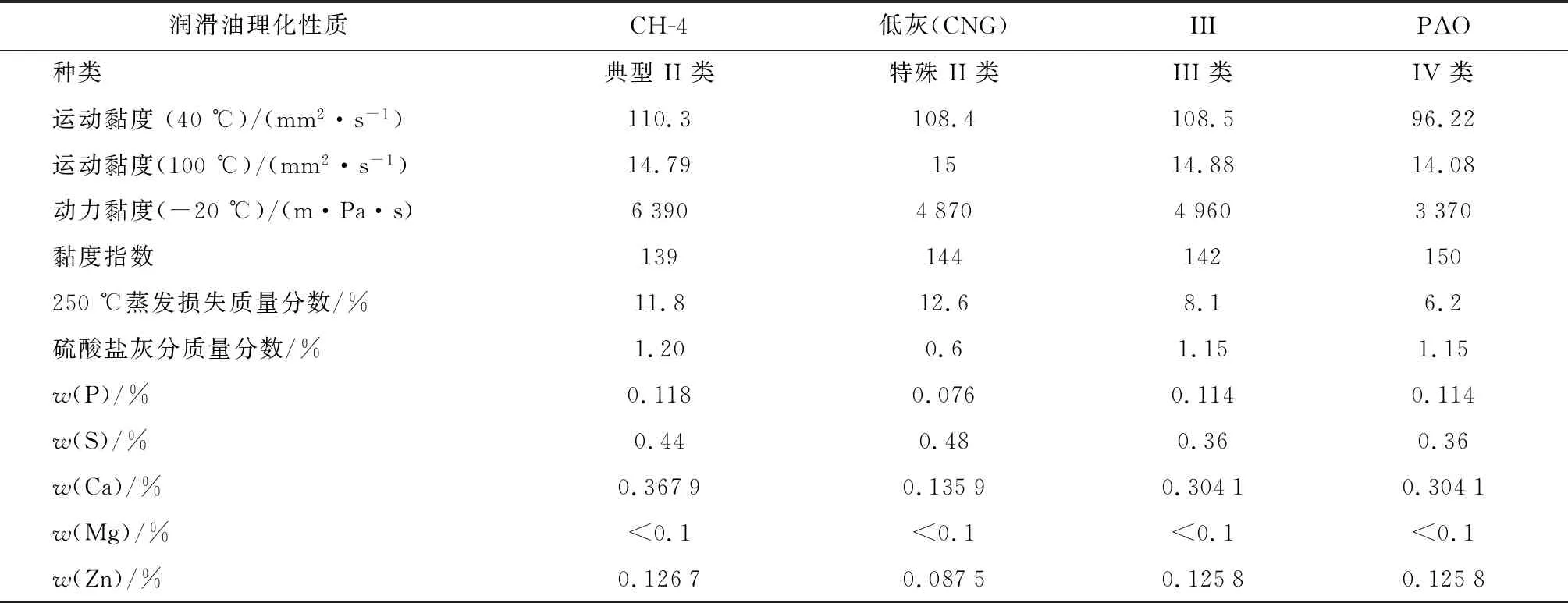

润滑油一般是由决定润滑油基本性质的基础油和改善基础油性能的添加剂构成.根据黏度指数范围,美国石油协会(API)将常规车用基础油分为 I~IV 类,随着级别升高,黏度指数增大,性能优秀.为研究润滑油特性对柴油机燃烧排放特性的影响,本文配制了4种润滑油,性能参数如表4所示(根据ASTM D2207/D2270等标准测试得到).其中:典型 II 类润滑油(CH-4)的基础油为矿物油,特殊 II 类低灰润滑油(CNG)经过低灰处理,一般用于天然气发动机;加氢精制半合成润滑油属于 III 类润滑油,饱和烃质量分数在99%以上;PAO为全合成润滑油,主要成分为聚α-烯烃,属于第 IV 类润滑油,为满足高等级汽车排放标准专门开发.CH-4、III 和PAO这3种润滑油基础油的种类不同,添加剂相同.低灰润滑油与CH-4润滑油的基础油一致,但使用了不同体系的添加剂配方,以达到减少润滑油中灰分含量的效果.w(x)表示元素x的质量分数.

表1 D19TCI主要技术参数Tab.1 Technical parameters of D19TCI

表2 发动机测控系统设备列表Tab.2 List of engine monitor and control devices

表3 试验用柴油的理化性质Tab.3 Physical and chemical properties of diesel

表4 试验用润滑油理化特性Tab.4 Physical and chemical properties of lubricating oils

选取润滑油温度便于稳定控制的高转速n=2 800 r/min工况,选取平均有效压力 (BMEP)为0.2,0.4,0.6,0.8,1.0 MPa代表各负荷工况,研究润滑油保持80,90,95 ℃时对发动机颗粒排放的影响.

2 试验结果与讨论

2.1 发动机负荷对颗粒排放的影响

选取性能优异的PAO基润滑油进行实验,图1为PAO基润滑油在转速n=2 800 r/min、机油温度90 ℃和不同发动机负荷时,总体颗粒排放浓度随粒径变化的分布图,其中,颗粒排放浓度dN/dlgDp定义为单位体积内某粒径范围内的颗粒物数量浓度,Dp为颗粒直径.

图1 PAO基润滑油在不同负荷下的颗粒排放Fig.1 Particle emission of lubricant PAO under different engine loads

由图1可见:PAO基润滑油的颗粒排放浓度都随着负荷的增大逐渐减小;低负荷时颗粒排放浓度最大,在BMEP由 0.4升至 0.6 MPa时,颗粒排放随负荷增大而快速减少,之后随负荷进一步增大,排放减少程度有所减弱.这是由于柴油机在低负荷工况下,过量空气系数大,稀薄燃烧生成大量的核模态微纳颗粒物,而燃烧后期缸内温度低,这些颗粒物很难被进一步氧化燃烧,导致排放浓度峰值很高;随着负荷的增加,空燃比逐渐降低,燃烧室内温度与压力逐渐增加,促进了微纳颗粒的氧化反应,颗粒排放浓度快速降低;负荷进一步增大,燃烧越来越完全,但也增加了润滑油蒸发和燃料高温分解阶段颗粒前驱物生成,结果显示在更高负荷阶段,颗粒排放降低趋势减弱.

2.2 发动机转速对颗粒排放的影响

选取性能优异的PAO基润滑油进行实验,图2所示为在机油温度90 ℃、BMEP分别为 0.2 和0.8 MPa这2种负荷工况下,发动机转速对总体颗粒排放浓度随粒径变化分布的影响.

图2 PAO基润滑油在不同转速下的颗粒排放Fig.2 Particle emission of lubricant PAO under different engine speeds

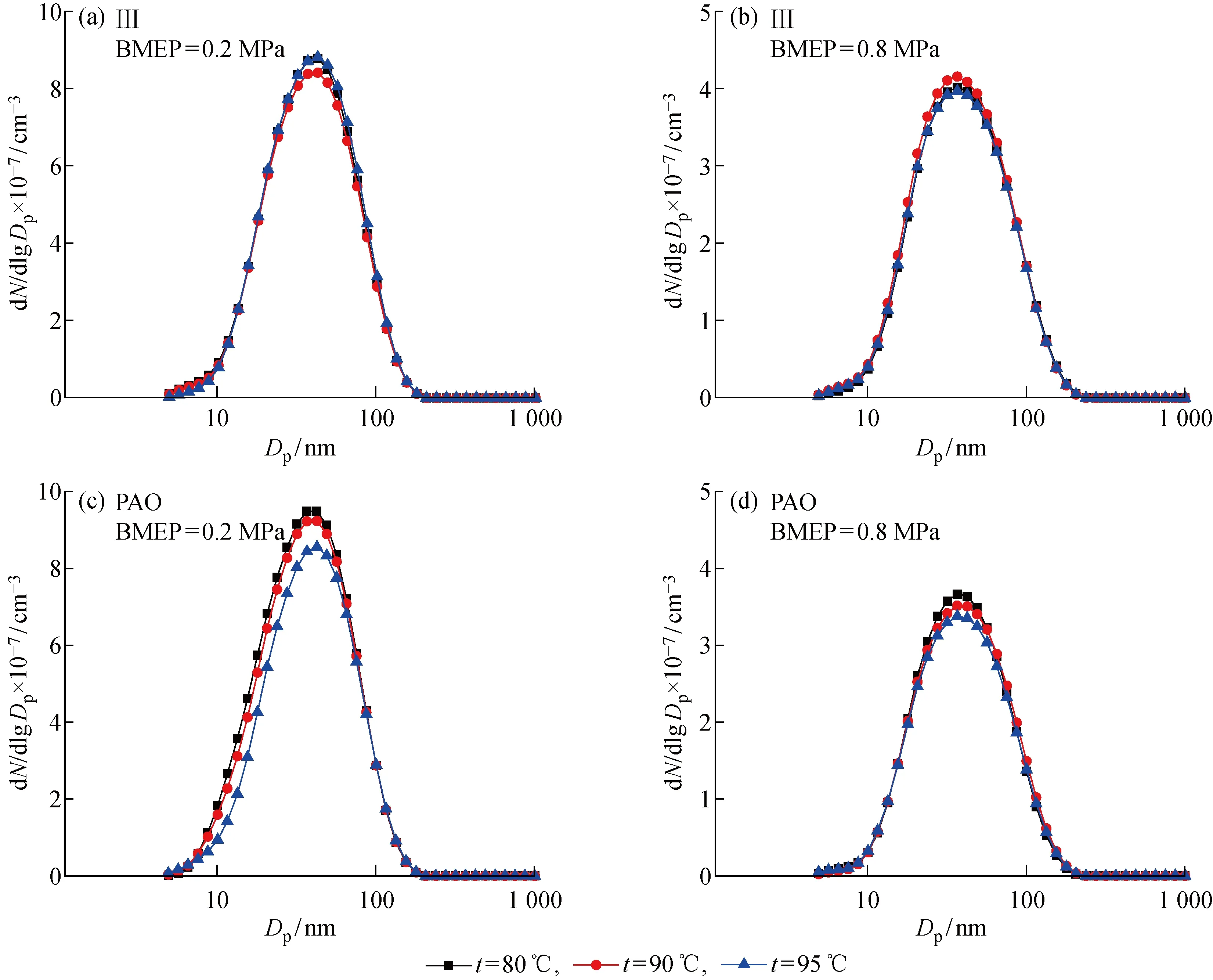

图3 工作温度对润滑油 III 和PAO在高低负荷下颗粒排放的影响(n=2 800 r/min)Fig.3 Influence of working temperature on particle emission of lubricants III and PAO under different loads (n=2 800 r/min)

由图2可见,PAO基润滑油在高低负荷下排放特性均为随着转速的增大,颗粒排放浓度逐渐增大.相同负荷下,喷油时刻和喷油压力不变,燃烧的滞燃期一致,随着发动机转速升高,燃油与空气在缸内的混合与燃烧时间都缩短,油气混合不均及不完全燃烧引起的微纳颗粒排放大幅升高.

2.3 润滑油工作温度对颗粒排放的影响

进一步分析机油温度变化对颗粒排放的影响,在转速n=2 800 r/min,BMEP=0.2,0.8 MPa负荷工况下,随润滑油工作温度变化,总体颗粒排放数浓度随粒径变化的分布如图3所示.

由图3(a)和(b)可见,润滑油 III 在低负荷时颗粒数随润滑油温度升高而增多,高负荷时随润滑油温度升高而减少.原因在于,随着润滑油温度升高,润滑油膜的蒸发损失增大,但低负荷下蒸发后的润滑油在燃烧室内氧化不彻底,引起颗粒浓度增大,而在高负荷下,蒸发后的润滑油能很好地氧化燃烧,颗粒数相应减少.

由图3(c)和(d)可见,与常规的润滑油不同,PAO基润滑油在各种负荷下,颗粒排放浓度都随工作温度的升高而降低.出现这种现象的原因在于:PAO是一种全合成的高分子聚合物,随着工作温度升高,原本收缩的聚合高分子链呈现膨胀趋势,具有阻止润滑油蒸发的效果[9];PAO黏度指数高,运动黏度随着温度升高而下降幅度小,减少了因温度升高而引起的蒸发;而且少量蒸发物因温度较高易被氧化燃烧,综合表现为高润滑油温度降低了各种工况下的颗粒数排放.

可见,PAO基润滑油适合相对高的工作温度,在发动机高负荷工况时颗粒排放性能和减磨性能都更好,是一种优良的低颗粒排放润滑油.

2.4 润滑油灰分含量对颗粒排放的影响

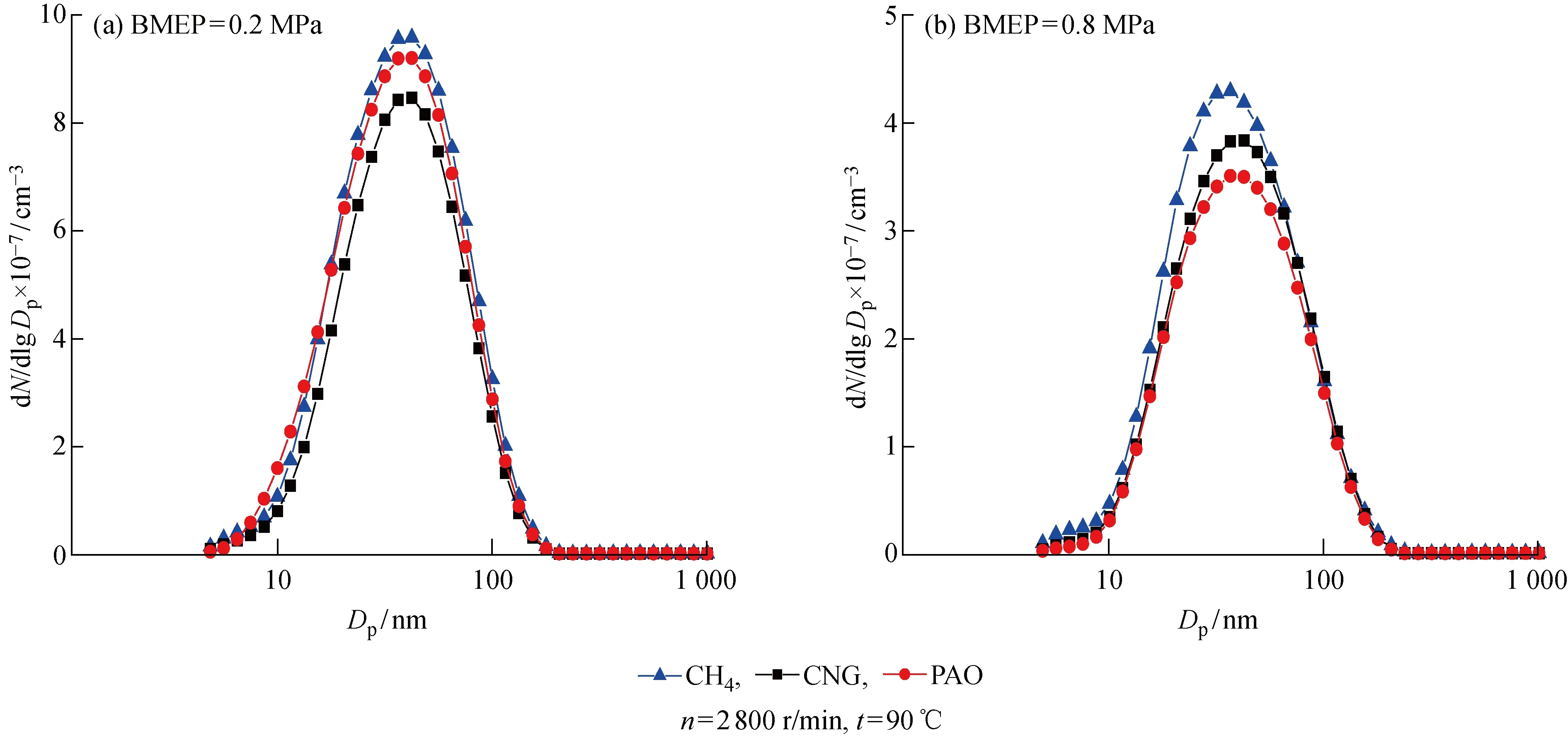

将CH-4、低灰和PAO基润滑油的实验颗粒排放进行对比,研究润滑油中灰分质量分数对发动机颗粒排放的影响.低灰润滑油为矿物提炼,属于第 II 类基础油,在250 ℃时蒸发损失率比较高,但易形成灰分的几种成分远低于PAO基润滑油,如低灰中硫酸盐灰分为PAO中相同成分质量的50%,金属元素Ca质量分数在低灰中不到PAO的50%,Zn质量分数在低灰中约为PAO的2/3.CH-4润滑油同属于 II 类基础油,但易形成灰分的几种成分与PAO润滑油十分接近.转速n=2 800 r/min时,在高低负荷下3种润滑油的发动机颗粒排放比较如图4所示.

图4 CH-4、CNG和PAO在高低负荷下的颗粒排放Fig.4 Particle emission of lubricating oils PAO、CNG and CH-4 under different loads

由图4可见:低灰在低负荷时的颗粒排放性能最好;PAO基润滑油在高负荷时的颗粒排放性能最好;而CH-4润滑油的基础油为 II 类油,蒸发损失率高,灰分含量高,在各种负荷下颗粒排放性能均为最差.

低灰润滑油的基础油为 II 类且蒸发损失率高,但经过特殊低灰处理后,硫酸盐以及金属元素等在燃烧过程中形成的灰分含量低,燃烧后形成的成核颗粒前驱物少,因而减少了颗粒数排放.特别在低负荷时缸内温度不高,颗粒氧化燃烧不完善时,减少效果尤为明显.随着负荷增大,CNG润滑油的蒸发损失大幅升高,润滑油的蒸发成为形成颗粒排放的主要因素,导致高负荷时CNG润滑油的颗粒数排放性能明显劣于PAO基润滑油.

因此,在低负荷工况下,降低润滑油的灰分含量能有效降低发动机的颗粒数排放,而在高负荷工况下,降低润滑油的蒸发损失率显得更为重要.

2.5 PAO基润滑油低颗粒排放的特征

以性能良好的第 III 类基础油为参照物,探究高分子聚合物PAO实现发动机低颗粒排放的润滑油工作参数及发动机运行参数特征.合成PAO基润滑油主要成分为聚α烯烃和聚癸烯;III 为半合成润滑油,提炼后进一步加氢精制,饱和烃含量在99%以上.

如图5所示,固定发动机转速 2 800 r/min,在润滑油工作温度为80,95 ℃,发动机负荷为 0.2,0.8 MPa时,对比研究PAO与 III 的颗粒排放性能.

由图5(a)可见,在润滑油工作温度较低且发动机负荷较小时,PAO的颗粒排放性能相对较差;由图5(b)可见,随着润滑油工作温度的升高,在发动机负荷较低的工况下,PAO对应的颗粒排放低于 III.由图5(c)和(d)可见,在发动机负荷较高时,不同工作温度下PAO的颗粒排放性能均好于 III,原因可能在于为获得更好的起动特性,PAO的运动黏度系数在起动温度附近低于 III(见表4),因此在排气过程中由于缸内压力的下降,附着在活塞环等缝隙处的润滑油被吸入燃烧室中燃烧后产生颗粒的量更大,然而润滑油高温接近100 ℃时两者的运动黏度系数却基本相同.

另外相比于 III,PAO中聚合烯烃含量高,高分子物质含量更高,更稳定,不易氧化分解.在低工作温度、低负荷工况下,不利于进入燃烧室内的润滑油充分燃烧,从而产生的颗粒排放高于 III;但在高工作温度、高负荷工况下,PAO为合成润滑油,成分相对单一,更容易在达到合适的高温高压条件时大量充分地氧化分解,而 III 为半合成的提炼矿物油,其成分复杂多样,因而被氧化能力参差不齐,在高温高压条件下有一部分不易氧化分解的成分残留.

因此,使用PAO基润滑油时,在低负荷工况下采用较高的润滑油工作温度,发动机的颗粒排放能得到较好抑制;在高负荷工况下,各种润滑油工作温度下颗粒排放都较低.

3 结论

(1)不论使用哪种润滑油,发动机负荷增加,颗粒排放浓度峰值均降低;发动机转速增加,颗粒排放峰值增加.

(2)高分子合成PAO基润滑油的黏度指数高,在较高的工作温度下使用有利于降低各种工况下的颗粒排放.

(3)润滑油的灰分含量越低,颗粒排放量越少,尤其在低负荷工况下.

(4)高分子合成PAO基润滑油具有优良的高负荷下的颗粒排放性能,在低负荷时提高润滑油的工作温度,其颗粒排放也能得到有效抑制.