1420铝锂合金底遮板表面亮斑分析

2019-11-04刘宗杰逄锦程王志河

刘宗杰 李 煦 李 丽 逄锦程 王志河

(1 中国运载火箭技术研究院,北京 100076)(2 航天材料及工艺研究所,北京 100076)

文 摘 为研究航天用1420铝锂合金底遮板表面产生异常亮斑的形成原因,对异常痕迹进行了组织分析、形貌观察、断口能谱分析、显微硬度测试、化学成分检测。结果表明:底遮板表面的异常痕迹贯穿壁厚,该区域组织成分异常,为光亮晶缺陷。结合底遮板所用原材料生产工艺分析,发现此光亮晶是1420铝锂合金铸锭在熔铸过程中形成的,属冶金类缺陷,在磷酸阳极化过程中,由于缺陷处膜层质量较差形成了宏观显现的亮斑。

0 引言

由于航天轻量化需求不断提高,发展高强轻质合金进行减重是国内外航空航天领域长期密切关注的热点[1]。目前为止,锂是世界上发现最轻的金属元素,前期研究发现,向铝合金基体中每添加质量分数为1%的Li,可降低该合金密度3%,弹性模量上升5%~6%。1420铝锂合金(Al-Mg-Li-Zr)是前苏联于20世纪60年代在LF6防锈铝合金基础上添加1.8%~2.2%的Li研制而成的合金。铝锂合金的屈服极限一般为280 MPa,断裂极限一般为430 MPa,弹性模量在75 GPa以上,延伸率为8%~10%,密度为2.48~2.50 g/cm3,与常规铝合金相比,它具有低密度、高比强度、高比模量、良好的抗腐蚀和高温力学性能等优点[2-4],已成为现代航空航天器材设计中最具竞争力的材料之一,显示出广阔的应用前景[5]。

某产品用底遮板,在经磷酸阳极化处理后,表面出现了异常白色亮斑,经现场查看,底遮板上下表面均出现一处条状亮斑。此底遮板所用材料为1420铝锂合金,技术条件为Q/SWA 12412-2004。此底遮板用于弹箭关键部位,一旦在使用过程中失效将产生严重后果。

本文通过对底遮板问题件进行组织分析、形貌观察、断口能谱分析、显微硬度测试、化学成分检测,定位了亮斑缺陷类型,并结合此1420铝锂合金的生产工艺,对异常亮斑产生原因进行定位,并分析其失效机理。

1 试验分析

1.1 表面形貌观察

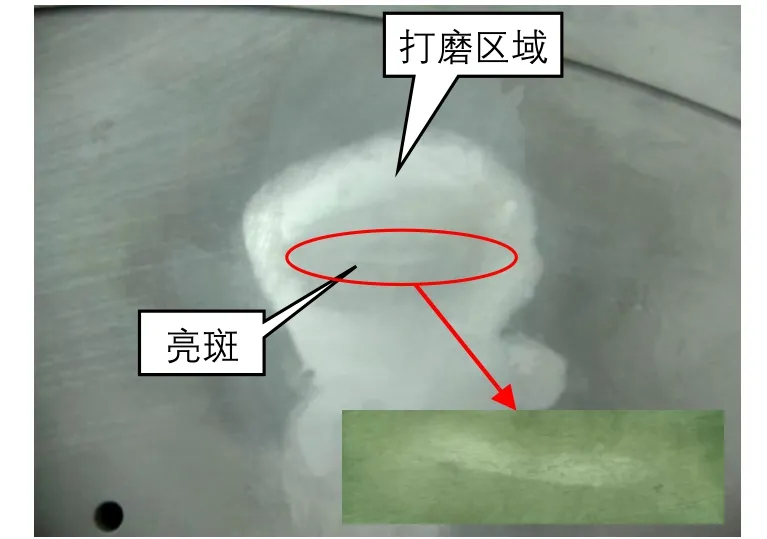

经目视观察,底遮板表面覆有一层连续致密的阳极化膜,呈暗灰色。底遮板上表面距圆心约190 mm处存在一异常亮斑,呈白色条状,尺寸约为22 mm×5 mm,在另一表面对应区域附近亦有一处亮斑存在,底遮板其他区域表面未见异常。置于体式显微镜下进一步将亮斑放大观察,可见亮斑所在位置的阳极化膜较薄,质量较差,如图1所示。用砂纸对异常痕迹进行表面打磨,打磨后亮斑不再显现,采用酸液对打磨区域浸蚀后,亮斑复现,图2所示为酸液浸蚀后显现的亮斑,由此可见,此底遮板上下表面出现的亮斑有一定深度,应是非表面缺陷。

图1 底遮板表面亮斑宏观形貌图Fig.1 Macro morphology of the bright spot on the surface of bottom cover

图2 亮斑经打磨后的形貌图Fig.2 Morphology of the bright spot after sanding

1.2 截面形貌及能谱分析

为进一步观察亮斑深度,将底遮板机械剖切以取亮斑截面处进行制样,将截面抛光并浸蚀后,置于金相显微镜下观察,其截面形貌如图3所示。可看出,无亮斑的正常区域呈浅灰色,而亮斑区域则呈暗灰色,颜色较正常区域略深。亮斑呈平行四边形贯穿壁厚,与板面呈22°角分布,经测量上表面宽约2.4 mm,下表面宽约2.2 mm。由此确认,此底遮板上下表面出现的亮斑非表面缺陷,其深度贯穿壁厚,为内部缺陷。将截面试样置于扫描电镜下进行微观观察,背散射电子图像见图4(a),异常痕迹区域与其他痕迹区域未见明显差异,对其进行线扫描能谱分析,可见异常痕迹区域Mg元素略微偏低,线扫描结果见图4(b),该区域Mg元素含量为4.6%,略低于正常区域(Mg:5.7%),但满足技术条件要求(Mg:4.5%~6.0%),其他元素含量未见异常。

图3 亮斑区域截面形貌图Fig.3 Cross-sectional morphology of the bright spot

图4 样品截面的背散射电子图像及线扫描Mg、Al元素分布Fig.4 Back scattered-electron image of polished cross-section of the sample and element distribution of Mg and Al by line scan

1.3 金相组织观察

采用金相电镜对亮斑截面组织进行观察,可见异常区域处组织与其他区域存在差异,正常区域为细小α组织,异常痕迹区域晶粒相对粗大,析出相相对偏少,为光亮晶组织,未见过烧现象,见图5。

图5 样品亮斑区域的光亮晶组织及正常区域的金相组织Fig.5 Bright crystalline structure of the bright spot and microstructure of normal area of the sample

1.4 显微硬度测试

在试样的异常痕迹区域与其他正常区域分别再取5处进行显微硬度测试(HV0.05),测试结果显示:异常区域的显微硬度值为115~118,平均值为117;正常区域的显微硬度值为112~122,平均值为117。可见异常痕迹处与其他正常区域硬度未见差异。

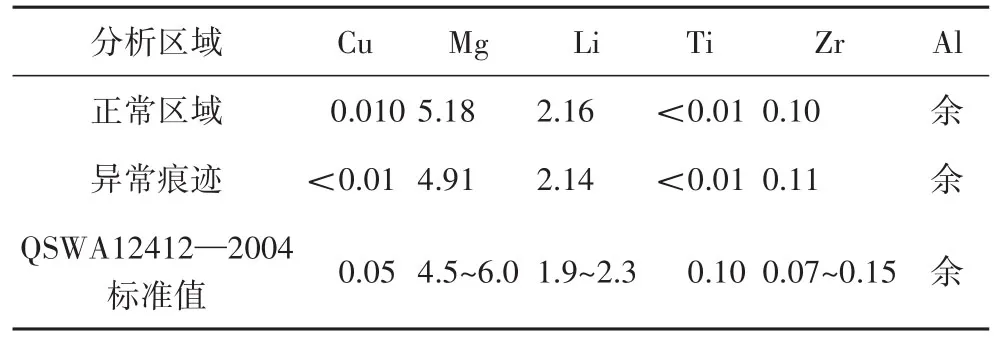

1.5 化学成分分析

对异常区域及正常区域进行化学成分分析,测试结果见表1。结果表明异常痕迹处Mg含量略微偏低,但成分在技术条件要求范围内,其他元素含量未见明显差异,与能谱分析结果一致。

表1 化学成分Tab.1 Chemical composition w/%

2 分析与讨论

通过观察与分析,底遮板在磷酸阳极化后表面出现的条状亮斑经打磨不再显现,酸液浸蚀后复现,结合截面观察发现,此白色亮斑呈平行四边形贯穿壁厚,为内部缺陷。化学分析及能谱成分分析结果表明,亮斑区域的Mg含量元素略低于正常区域。亮斑区域的显微硬度与其他区域未见差异,而组织成分与其他区域存在差异:亮斑区域晶粒相对粗大,不同于正常区域的细小α组织,为光亮晶组织。

光亮晶粒主要形成于材料熔铸过程,主要有两种途径[6-9]:一是合金在铸造时,分流盘的漏斗底部可能生成合金元素含量较低的树枝状晶体,当铸造温度较低时,分流盘底部的结晶体不断长大,直到质量过大坠落至液穴底部成为浮游晶;二是铸造机发生振动时,结晶体可能被抖落至液穴底部,与熔体一起凝固成铸锭,形成光亮晶粒。

此底遮板所用原材料为1420铝锂合金,其生产工艺流程为:熔铸→铸锭检测→锻造加工→热处理。经工艺复查,此批1420铝锂合金采用的是双模铸造工艺,即两根铸锭共用同一结晶器盖板和铸造机平台。在铸造过程中,一侧铸锭发生了开裂,开裂引起的振动通过铸造机平台、结晶器盖板等工装传递至另一侧结晶器内,造成分流盘抖动,进而使分流盘底部的结晶体坠落,随液穴凝固后形成光亮晶粒。

综上,底遮板在阳极化后表面出现亮斑的原因是该批底遮板用铸锭在双模铸造的过程中其中一侧发生了开裂,开裂产生的振动使另一侧铸锭结晶器内分流盘底部的结晶体发生坠落,产生了光亮晶粒。光亮晶粒在后续的均匀化处理、锻造变形和热处理过程中均无法完全去除,遗留至锻件成品中形成了晶粒粗大、合金元素含量偏低的异常区域。在磷酸阳极化的过程中,该异常区域的氧化速率与正常区域有所不同,阳极化后区域膜层质量较差,存在色差,宏观上即表现为亮斑缺陷。

3 改进措施

为防止后续底遮板产品中再次出现光亮晶缺陷,采取以下措施可有效避免:(1)严格控制生产工艺,尤其在铸造过程中严密监控工艺参数,防止铸造过程中发生铸锭开裂;(2)450 mm双模铸造时,当一侧铸锭发生开裂,另一侧铸锭的对应位置起下移200 mm(液穴深度150 mm)范围内切除报废。

4 结论

底遮板在磷酸阳极化后表面出现的条状亮斑为光亮晶缺陷,呈平行四边形贯穿壁厚。亮斑区域的显微硬度与其他区域未见差异,而组织成分存在差异:亮斑区域的Mg含量元素略低于正常区域;正常区域为细小α组织,亮斑区域晶粒相对粗大,析出相相对偏少,为光亮晶组织。结合此底遮板所用原材料1420铝锂合金的生产工艺流程分析,此光亮晶缺陷形成于原材料熔铸过程。此批1420铝锂合金采用的是双模铸造工艺,铸锭在双模铸造过程中其中一侧发生开裂,使另一侧铸锭结晶器内分流盘底部的结晶体振动坠落,随液穴凝固后形成光亮晶粒。光亮晶粒在后续的均匀化处理、锻造变形和热处理过程中均无法完全去除,遗留至锻件成品中形成了组织成分异常的亮斑。亮斑区域晶粒粗大、合金元素含量偏低,其氧化速率与正常区域有所不同,经磷酸阳极化后该区域膜层质量较差,存在色差,宏观上即表现为亮斑缺陷。