油管油杆即时清洗设备的研制及应用

2019-11-02房利利房海涛

马 潮,房利利,吴 鹏,房海涛

1.中国石油集团渤海石油装备制造有限公司石油机械厂,河北任丘 062552

2.华北油田公司勘探开发研究院,河北任丘 062552

3.中国石油集团渤海钻探工程有限公司第五钻井工程分公司,河北河间 062465

通过及时清除抽油杆外壁及油管内外壁上的结蜡和污垢,可以有效提升油井的产量[1]。传统的清洗方法是在修井作业中利用修井机将油杆、油管起出,然后将其放置在管架上,再利用高温、高压热水或蒸汽对其进行清洗。这种方法能源浪费严重,作业时间长,对环境的污染大。以雄安新区附近某采油厂为例,该采油厂年检修约590余口井,检修作业时,单井地面清蜡在150 kg以上。新环保法要求企事业单位和其他生产经营者应当对其所造成的损害依法承担责任,因此对修井作业提出了更高的环保要求[2]。

1 系统设计

1.1 系统工作原理

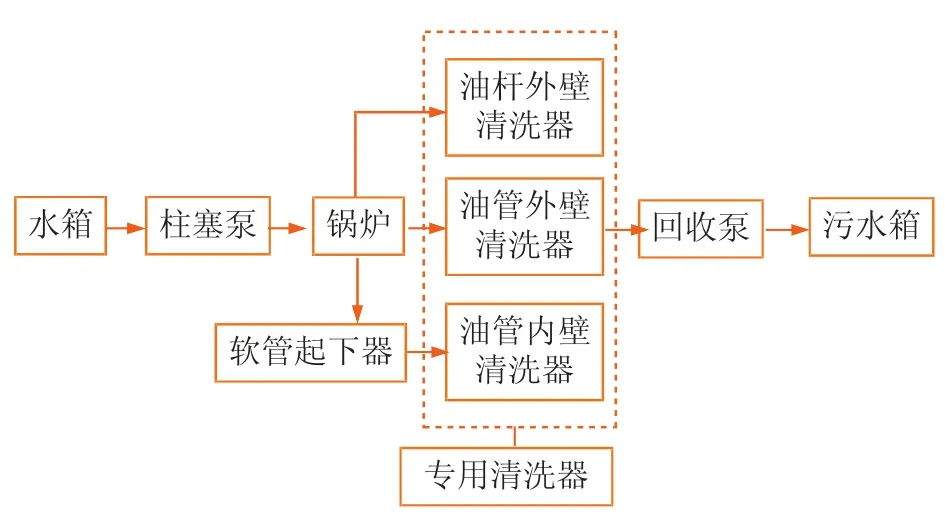

传统的清洗方法是在地面管架上对起出的油杆、油管进行清洗,如图1所示。针对传统作业存在的问题,设计了一种新式油管、油杆清洗设备。利用该设备可实现油管、油杆在提出井口过程中将其清洗干净(即提即洗),从而不影响油井其他作业工序的进行。并可实现直接在井下对油管内壁进行连续清洗,单次作业深度可达500 m;同时现场生成的污油、污水全部密闭回收,不会对环境造成污染。该系统的工作原理如图2所示。

图1 传统检修作业地面油管油杆清蜡现场

图2 清洗设备系统工作原理

系统主要由水箱、柱塞泵、锅炉、软管起下器、专用清洗器、回收泵、污水箱构成,具有加热、清洗、回收三大功能。专用清洗器包括油杆外壁清洗器、油管内壁清洗器、油管外壁清洗器。工作时,利用锅炉、柱塞泵和清洗器,形成有一定喷射角度的高温、高压扇形射流,将油杆、油管外壁的油污进行一次剥离[3],然后利用清洗器上的密封胶圈刮除残余污垢。待油杆全部起出后,可以利用连续软管起下器,将抗拉胶管及特制清洗头输入井下油管内部,对油管内壁进行连续清洗。清洗过程中利用回收泵、连接设备上的专用回收接口,可将清洗过程中产生的污油、污水及时回收。

1.2 油杆外壁清洗工艺

提杆作业前,先将油杆清洗器安装在采油树上。如图3所示,锅炉中的热水经过清洗泵加压后,直接送入油杆清洗机构,在油杆提升过程中,油杆清洗机构内形成有一定喷射角度的高温、高压热水,在温度和清洗力的双重作用下,将油杆清洗干净,残余的污垢[4]则利用顶部密封胶圈刮除。清洗产生的污水通过清洗器的回收接口,经回收泵回收。

1.3 油管内壁清洗工艺

图3 油杆外壁清洗工艺示意

所有油杆起出完毕后,提出部分油管,安装井口防喷器,连接油管内壁清洗器的井口装置与油管,准备清洗油管内壁。利用软管起下器将软管及特制清洗头送入油管内部。启动锅炉、清洗泵及软管起下装置将清洗头逐步提升,该清洗头同样产生有一定喷射角度的高温、高压热水,边提升边对油管内壁进行冲洗,清洗速度可达到1.5 m/s。产生的油水混合物自动向上浮动,通过井口装置并利用回收泵进行回收。该清洗工艺过程如图4所示。

图4 油管内壁清洗示意

1.4 油管外壁清洗工艺

油管外壁清洗工艺与油杆外壁清洗工艺基本相同,只是油管外径较大。一般情况下,经过清洗油管内壁后,油管外壁的结蜡已基本溶化,此时用油管外壁清洗机构上的刮油器装置刮一下即可[3]。

2 部件设计选型与性能参数

2.1 油杆外壁清洗器的设计

在油杆外壁清洗工艺中,为了实现对清洗污水的回收,整个环节需要在一个密闭环节中运行。为了产生高压扇形水流,特别定制了一种喷头,其结构为扁口结构,喷口截面长约2 mm,宽约0.8 mm。抽油杆外螺纹台肩最大外径为50.8 mm,因此腔体通径按55 mm设计即可满足使用要求。在清洗器顶部利用弹性较强的加厚胶皮套圈做密封结构及刮油装置。连接井口配套法兰后,热水通过进口进入腔体,通过喷头产生高压扇形水流,抽油杆被修井机提起时,通过腔体内部被清洗干净,残余的污垢被胶皮套圈刮除,清洗产生的污油、污水通过回收接口回收至井场污水箱内。其结构示意如图5所示,实物照片如图6所示。

图5 油杆外壁清洗器结构示意

图6 油杆清洗器实物

2.2 油管外壁清洗器的设计

油管外壁清洗器的设计原理与油杆外壁清洗器相似,需考虑的是油管的结构及尺寸,API油管一般最大加厚外径为95.25mm,则油管外壁清洗器的腔体内径需要按照该尺寸进行设计,其成品如图7所示。

图7 油管外壁专用清洗器实物

2.3 油管内壁清洗器的设计

根据上述油管内壁清洗工艺要求,油管内壁清洗器主要由特制清洗头、抗拉胶管、井口装置等构成。特制清洗头由扁口喷嘴及由圆钢锻件加工成的内径小于油管内壁的环向喷头构成。抗拉胶管采用市场上一款耐高压高温的胶管,胶管外径30 mm,每百米质量约100 kg,可承受16 MPa的压力及150℃的高温,并保证在垂悬状态下小于千分之一的变形量。井口装置如图8所示,包含用于连接抽油管与回收泵的油管三通、导向滑轮等结构。

图8 油管内壁专用清洗机构示意

2.4 软管起下器的设计

软管起下器结构如图9所示,包括框架、排线器、胶管卷筒、传动结构、减速器及电机。考虑到设备在后期会集成到二类底盘车台上,框架最大宽度尺寸控制在2 500 mm(防止车辆超宽)。排线器采用往复丝杠的工作原理,旋转角速度与胶管卷筒旋转角速度比值为1,导程与胶管直径相同。根据框架结构设计参数,胶管卷筒直径取1.5 m、长2 m,则在卷筒上满铺一层胶管时,胶管的展开长度约为314 m。传动结构采用齿轮链条传动,该结构简单可靠,调整方便。减速器选用效率高、结构紧凑、体积小、运转平稳的摆线针轮减速器,其减速比为87。根据计算,电机选用11 kW变频刹车电机(YEJ-160M-4),其制动时间小于0.5 s,胶管提升速度可达到1.5 m/s。

2.5 系统压力的确定

清洗压力与油井结蜡程度成正比,即结蜡越严重,需求的压力越高。在压力的选择上目前还没有可供参考的文献,经过多次试验,得出当泵端压力达到10 MPa时,配合高温热水及刮油胶圈即可满足使用要求。

图9 软管起下器结构示意

2.6 系统流量的确定

系统流量可按下式确定:

式中:W为流量,m3/s;μ为流量系数,根据管路结构,取0.65;A为出口截面积,m2,系统中有4个喷嘴,流通截面积约为6.4×10-6m2;P为压力,Pa,系统压力为10× 106Pa;ρ为液体密度,kg/m3,此处为水的密度,取1 000 kg/m3。

经计算得到,W=0.65×6.4×10-6×(2×10×106/1 000)0.5=58.8×10-5(m3/s)。即理论系统流量约为2.12 m3/h,考虑各种损失,可将综合流量定为3 m3/h。

2.7 确定水箱容积

在系统中,水是最基本的工作介质,因此需要设备自备储水容器,即水箱。为使设备满足紧凑的布局,需要确定最合理的水箱容积。从资源深度分布来看,我国石油可采资源有80%集中分布在浅层和中深层,而深层和超深层分布较少。因此若设备能满足2 000 m井深工况,即可满足大部分油井的油管油杆清洗需要,而对于深层油井的洗井可以增配水罐车。

按单根油杆油管长8 m计算,2 000 m井深合计约有500根油杆油管。修井机提升油杆油管的速度一般为10 s/根,系统在油杆油管提升过程中供水清洗,非提升作业时内部自循环,故500根油管油杆清洗时间共计约5 000 s。在清洗油管内壁时,清洗速度即提升速度为1.5 m/s,则油管内壁清洗时间约为1 333 s。以上两种工况综合清洗时间约为1.75 h,即清洗单井油管油杆的综合用水量为5.3 m3,因此将水箱容积定为6 m3即可满足使用要求。

2.8 锅炉选型

清洗过程中,锅炉的工作状态会发生变化。在油杆油管提升过程中清洗时,因为是间歇工作,需求的功率最小;在清洗油管内壁时,因为是连续工作,需求的功率最大。

(1)最大功率计算。单位时间内将3 m3的水加热到100℃所需的热量可按下式计算:

式中:Q为总热量,J;C为介质的比热容,水为4.2 kJ/(kg·℃);M为总质量,kg;δT为温度变化,℃。

经计算,Q=4.2 kJ/(kg·℃) ×1 000 kg/m3×3 m3× 100℃ =1 260× 106J,则功率P=Q/t=350 kW,按热效率为90%计算,则需要燃烧器最大功率为389 kW。

(2)最小功率计算。提升油管油杆过程中,约有10 s的时间需要用高压热水,约有50 s的时间在安置管杆,该过程不需用高压热水。10 s时间内需要的水量约为3×10/3 600=0.008 4 m3。50 s时间内将0.008 4 m3的水加热到100℃需要的热量为Q=4.2 kJ/(kg·℃) ×1 000 kg/m3×0.008 4m3×100℃=3.528×106J,则功率P=70.56 kW,按热效率为90%计算,则需要燃烧器最小功率为78.4 kW。因此选取适合的百得或百特斯燃烧器做成比例机型均可满足要求。

2.9 控制系统设计

控制系统电路如图10所示,采用井场用电为系统提供能源,利用控制柜对柱塞泵、冷却风扇、回收泵等进行控制。

同时控制系统需要对水温、水压及收卷机构进行监测。采用温度传感器测量锅炉出口水温,通过智能表显示,利用燃烧器自带的比例调节仪调整火焰大小。采用压力传感器对锅炉的进出口水压进行监测,为防止安全阀失效,需要超压报警。用编码器检测胶管的下降和上升速度及距离,通过变频器调节驱动电机的转速,变频器采用旋钮控制,低压启动,实时显示清洗器的运动速度。当清洗器在油井中的深度达到设定值时,停止下降。油管内壁清洗作业时,在清洗喷头距离井口20m处开启警示提醒。

图10 控制电路

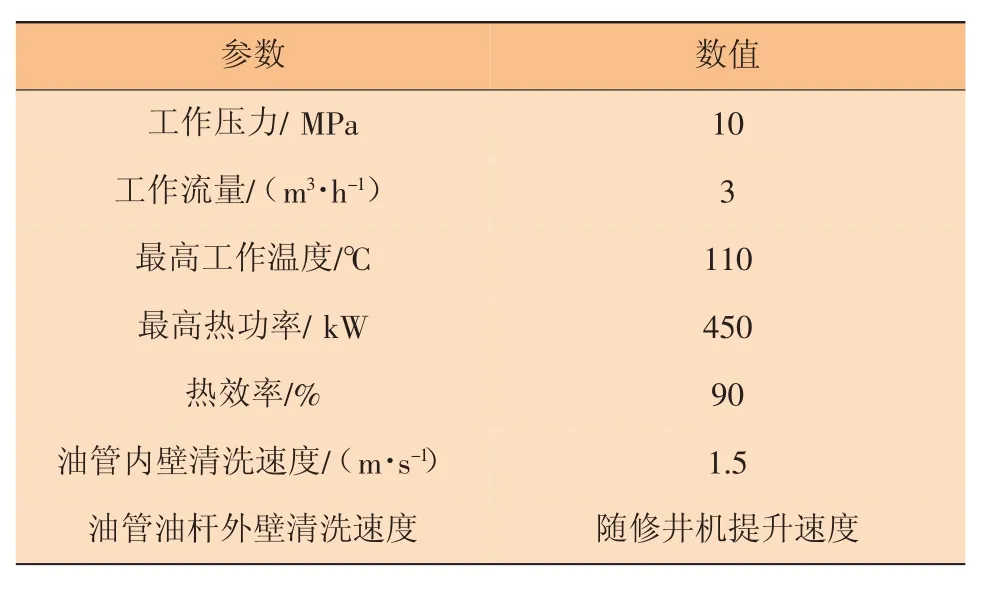

2.10 系统性能参数

各主要部件集成为系统后,其主体结构如图11所示,整机性能参数见表1。

图11 系统主体结构示意

表1 整机性能参数

3 应用及推广

该设备及相关机构已申请国家专利,目前已在华北油田、大港油田、辽河油田进行了数十口井的试验,经清洗后的油井,其日产油量均有提升,生产曲线如图12所示。试验现场如图13所示。清洗过的油杆、油管达到了预期的效果,无需再进行二次地面处理,其清洗效果对比如图14所示,且现场做到了油污不落地。油井检修作业时间因此缩减50%,油井得以更快复产。

4 结束语

该设备已成功地通过了现场的试验应用,经后期开发可做成撬装式结构或者利用二类底盘改装成油田专用车[5]。在油杆清洗机构上,也可继续研究加装超声波探伤装置,实现在油杆提升过程中的在线监测,对不适合再次下井的油杆及时进行剔除更换。

图12 某油田采油井生产曲线

图13 清洗作业现场

图14 清洗效果对比

随着社会的进步,环保作业将是今后主要的发展方向。本设备既能提高清洗效果,缩短油井检修时间,又能实现环保作业,具有较高的社会经济效益,应用前景广阔。