基于功能共振分析的可燃冰开采装备体系风险评估

2019-11-02张永存王友乐冷述栋梁树森

苗 洋,张永存,王友乐,冷述栋,梁树森

1.天津新港船舶重工有限责任公司修船厂,天津 300452

2.中船重工船舶设计研究中心有限公司,北京 100081

自南海神狐海域可燃冰试采成功以来,国务院于2017年年底将可燃冰列为我国第173个矿种,水合物产业化的进程得到了大力推进,商业化开采的实现指日可待[1]。但由于水合物开采相对于传统石油、天然气开采起步较晚,在钻探、采集、储运等方面尚有技术难关需要攻克,各国在商业化开采的实现上还存在一定困难。

可燃冰开采方式众多,仅目前尝试成功的就有降压、加热、置换、固态流化等方法[2],加之采出处理、储存运输等的方法种类繁多,相互组合能得到数种不同开采方式,因此需要对在设计阶段的开采装备体系进行风险评估,以找到最适合商业化开采的组合。

相比于传统的现状评估,设计阶段的风险评估装备本身存在不具体、不确定的因素,还要注意评估结果应该是在装备体系宏观层面上的系统风险,而非针对单个设备。传统风险评估方法如HAZOP、FMEA方法评价开采装备体系只能找到其中单个设备的风险[3-4];基于IRML等的系统评价方法虽然也能针对装备体系进行系统评价,但更适用于设计完成阶段的结构明确、具体的系统[5];危险源辨识方法能够对初步设计阶段单一方案风险进行有效辨识,但对象一般为公路桥梁和隧道工程等项目(其在现阶段,已有大量工程实践可作为参考)[6-7],而对于商业化开采经验尚为空白的可燃冰领域,其借鉴价值较小。因此,本文尝试采用功能共振方法对处于设计阶段的可燃冰开采装备体系进行系统的风险识别与评估。

1 功能共振分析方法原理

功能共振分析方法(Functional Resonance Analysis Method,FRAM) 于 2004年 由 Erik Hollnagel 提出,最初被称为功能共振事故模型( Functional Resonance Accident Model,FRAM),广泛运用于安全问题的分析,尤其是在航空航天领域中对事故的解释[8-10]。

随着模型的广泛运用,人们发现它擅长从整个系统功能特征的角度分析事故以及辨识动态系统中的风险因素[11-12],能够良好地察觉与检测单个功能的微弱性能变异,找出引发事故的根本原因,并提出降低事故风险的具体防控措施,因此现在将其明确为一种基于共振的分析方法,并也可用于复杂社会-技术系统中的风险评估[8,13]。

2 功能共振分析方法流程

2.1 识别和描述系统功能

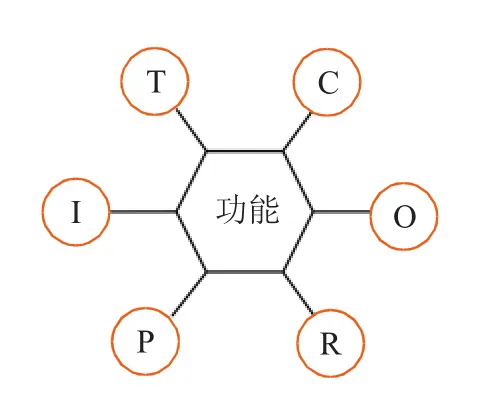

任务分析是识别与描述功能的基础,其目的是从输入、输出、前提、资源、时间和控制6个方面的特征描述任务,辨别刻画一个或一组特定任务的基本特性,6个特征具体描述如下[17]:

(1)输入(Input,I):功能启动的事物或者功能将要处理或转化的事物。

(2)输出(Out,O):由功能单位产生的结果,可以是某个实体,也可以是状态变化,并与后一功能单位构成连接。

(3)前提(Preconditions,P):执行功能之前必须存在的系统条件。

(4)资源(Resources,R):执行功能所需要或消耗以产生输出的事物,如物质、能源、软件、硬件、人力等。

(5)时间(Time,T):影响功能的时间约束,也可看作特殊资源(与起始时间、结束时间和持续时间相关)。

(6)控制(Control,C):对某一功能进行监控或控制,可以是计划、程序、指导方针或其他功能。

识别出功能后,采用如图1所示的六角图形表达法来描述功能模块。

图1 六角功能模块

2.2 评估功能潜在的性能波动

描述组成FRAM模型的功能变化特性,既对潜在变化进行描述,也对实际变化进行描述。根据一般性能条件对风险因素进行识别和分类,并对功能模块进行评估,确定功能模块性能波动状态,步骤如下:

(1)Erik 在构想 FRAM 方法时,划分的层次化任务主体一般为实现某项具体功能的作业程序,因此对任务主体提出的11个作业程序一般性能条件包括了该任务主体涉及的人员技术和组织关系[14],如表1中的(a)列所示。由于本文的任务主体变成了具有某项具体功能的成套装备,因此在后续的一般性能评价中,考虑了装备从设计制造、安装操作到维护保养所需经历的各个阶段,找出与原方法类别对应的11个成套装备一般性能条件,如表1中的(b)列所示。

(2)根据风险因素对每个功能模块的性能变化进行评估,评估结果可以分为充分、不充分和无法确定。充分,即稳定或可变但充分,表示功能模块相对于该一般性能条件的风险因素出现的概率较低;不充分,即稳定或可变但不充分,表示功能模块相对于该一般性能条件的风险因素出现的概率较高;无法确定,表示功能模块相对于该一般性能条件的风险因素出现的概率非常大。

表1 两种类别任务主体的一般性能条件

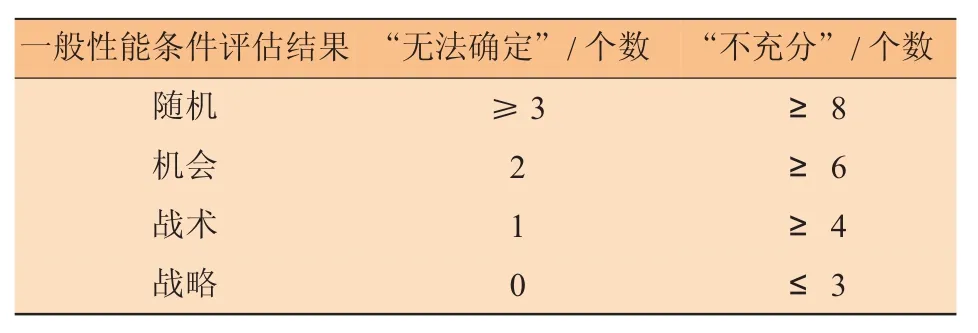

(3)统计各功能模块的11个一般性能条件评估结果,得到各功能模块的性能变化状态。功能模块的性能按从小到大的波动变化分为4种状态:战略、战术、机会和随机,功能状态评估标准如表2所示,当评估结果不一致时,以性能波动状态高的等级为主。

表2 各功能模块的功能状态评估标准

2.3 确定功能共振的可能性

性能波动状态为“随机”的功能模块,其性能波动较大,极易成为失效功能模块,产生功能共振。根据建立的FRAM功能网络,寻找与“随机”功能模块建立连接的功能模块,分析各相关功能模块产生失效对“随机”功能模块的影响,从而确定功能共振模块、功能共振的影响因素及失效的连接。

2.4 制订性能变化的防控屏障

根据确定功能共振可能性的分析结果,针对各功能模块一般性能条件的风险因素以及功能共振的影响因素,从物理屏障、功能屏障、象征屏障和无形屏障4个方面对可燃冰开采装备体系提出风险防控措施。

3 案例分析

3.1 可燃冰开采装备体系简述

可燃冰商业化开采过程是在勘探并选址完成后进行的包括钻探、开采、处理、集输和储运等复杂流程,其涉及的装备体系庞大,种类繁多,与传统海上石油天然气开采的最大不同之处在于开采原理新颖、开发方案多样。本文以南海北部陆缘的神狐海域为目标开采区域为例,采用多梯度降压法开采,使用管道集输、半潜式平台LNG储存和搭配穿梭油轮的储运方式,对开采过程中涉及的装备体系进行风险评估。

在开采过程中,首先由钻机系统与泥浆系统配合打下开采井,随钻测井装备返回当前井下信息,到达预定位置后安装完井防砂装备,其间应精确控制生产速度和压力以控制水合物的分解效果;其次主控站控制系统发出指令,控制液压站输出液压液、水下电力单元输出电力及化学药剂通过脐带缆传输至水下,由水下分配总成分配资源至各个水下控制模块进而产生动作[15];数据监控采集系统收集水下生产信号,并通过脐带缆传输回主控室数据处理系统,后者根据数据信息对当前开采指令进行修正;人工举升设备通过泵吸作用降低气体水合物储层的压力,使其低于水合物在该区域温度条件下相平衡压力,从而使水合物从固体相变分解产生甲烷气体,并经过采气树和脐带缆提升至水上平台;随后采出物分别经过气水分离设备、天然气处理与计量系统达到质量要求,污水处理系统与乙二醇再生回收系统用于处理采出物净化过程中产生的伴生物;最后天然气进入集输管道或以液态形式存放于储存系统内,并通过穿梭油轮外输[16]。在整个过程中,动力定位系统为平台提供相对水下井口静止的位置,电力系统为一切生产活动提供所需能量来源。

3.2 可燃冰开采装备体系风险分析

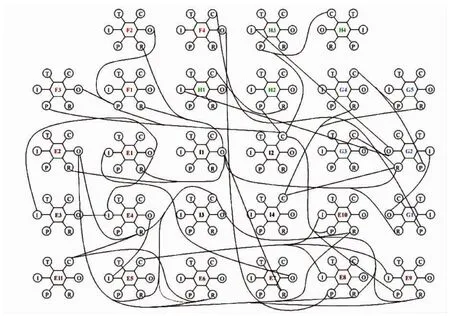

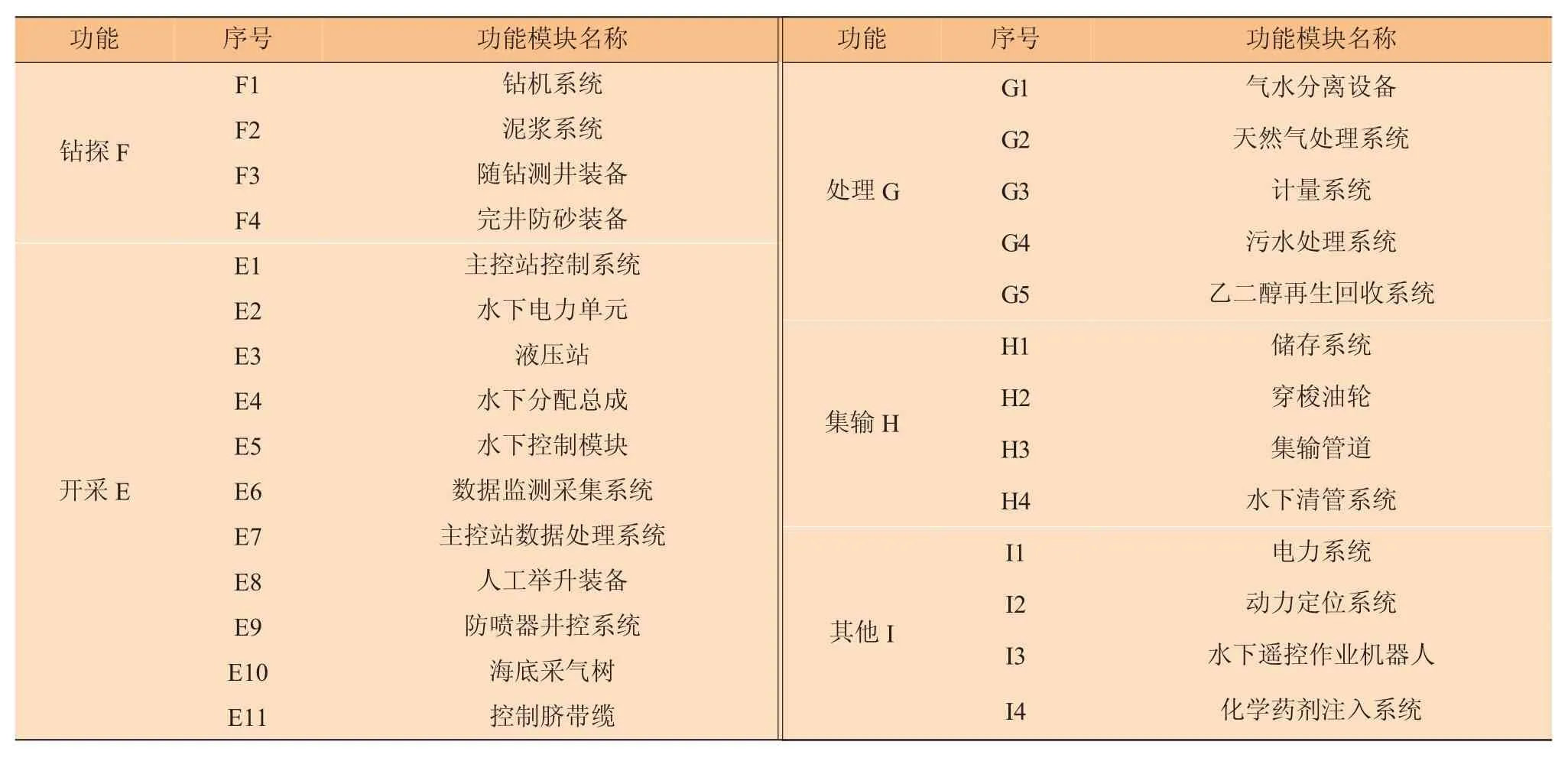

(1)识别和描述系统功能。根据对可燃冰开采装备体系的描述,按深水可燃冰开采关键装备涉及的开采流程,将可燃冰开采装备划分为钻探、开采、处理、集输和其他5个功能类型,共28个子功能模块,具体装备体系如表3所示。分别对28个功能模块进行特征描述,以F4完井防砂装备功能模块为例,其6个特征的分析结果如表4所示。随后根据各模块之间的功能关系,建立深水可燃冰开采关键装备功能网络,如图2所示。

(2)评估功能的潜在性能波动。利用六角功能模块分析每一个模块的具体内容并描述,根据表1提供的共同性能条件,对每个功能的性能变化进行评估。完井防砂装备功能模块风险分析结果如表5所示。

图2 可燃冰开采关键装备功能网络

表3 可燃冰开采关键装备体系

表4 F4完井防砂装备功能模块特征分析结果

分别对可燃冰开采装备体系中28个功能模块进行功能状态识别,得到各模块的状态,其中评估结果为“随机”的功能模块包括:F4完井防砂装备、E5水下控制模块、G2天然气处理系统、G5乙二醇再生回收系统、H2穿梭油轮外输系统和I3水下遥控作业机器人。

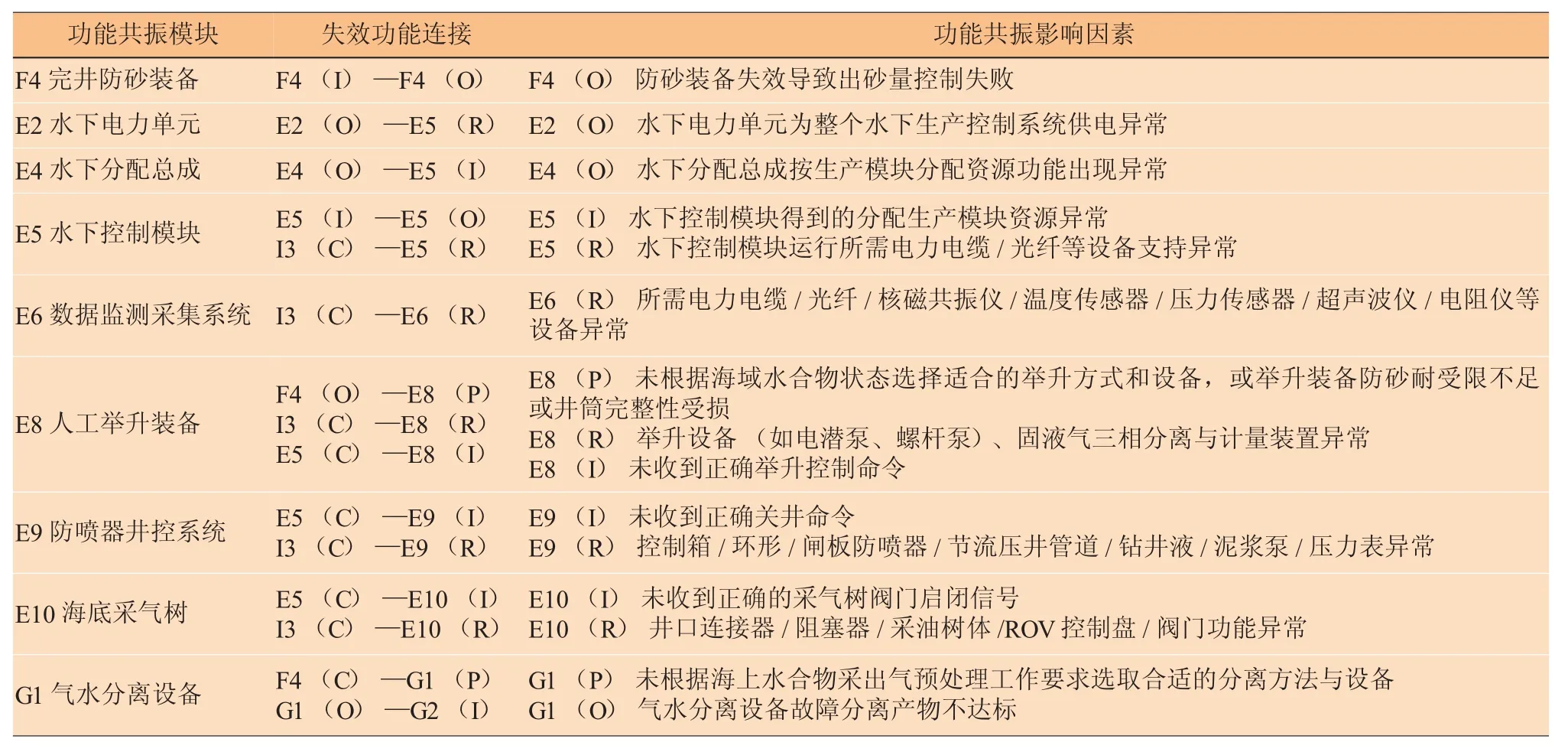

(3)确定功能共振的可能性。根据如图2所示的可燃冰开采关键装备FRAM网络,寻找其中与“随机”功能模块建立连接的功能模块,分析各相关功能模块产生失效对“随机”功能模块的影响情况,从而确定功能共振模块、失效的连接功能共振及影响因素,如表6所示,其中各失效功能连接对应的风险因素即该功能模块对应的最主要风险因素。

表5 F4完井防砂装备功能模块风险分析

表6 可燃冰开采关键装备系统失效链接与功能共振影响因素

续表6 可燃冰开采关键装备系统失效链接与功能共振影响因素

(4)制订性能变化的防控屏障。根据表6中识别出的可燃冰开采关键装备体系各功能模块的最主要风险因素,提出对应的安全措施,如表7所示。

表7 可燃冰开采装备体系主要风险因素对应的防控屏障

3.3 案例分析结果

经评估发现,采用降压法采出、管道集输与穿梭油轮运送LNG的可燃冰开采方式,需要重点关注以下方面:第一,防砂装备、人工举升装备、采气树、防喷器等关键开采装备功能完整性检查;第二,水下分配总成、水下控制模块和数据监测采集系统等自动化程度较高设备的可靠性;第三,电力系统、动力定位系统等贯穿开采周期的装备工作状态,以及LNG外输等涉及人为操作较多作业中的人员培训与操作规范。

4 结论

(1)对处于设计阶段的可燃冰商业化开采装备体系的主要风险因素,从系统的角度进行了识别与评估,制订对应风险防控措施以保证商业利益最大化。

(2)结合开采装备体系特点,对功能共振分析方法中的一般性能条件进行了改良,将方法分析对象由单一工艺或操作过程替换为成套装备体系,实现了方法对象适用范围的拓展,并通过实例验证。

(3)以采用降压法采出、管道集输与穿梭油轮运送LNG的可燃冰开采装备体系为例进行分析,从系统的角度分析了在开采过程中风险较大的完井防砂、水下控制、天然气处理等模块发生性能波动可能造成的影响,识别了波动障碍,并针对性地从物理屏障、功能屏障、象征屏障和无形屏障四个方面,提出了严格控制防砂装备质量、建立化学药剂质量监控系统以及通过教育培训减少人员在外输或其他需重点关注作业中误操作等主要控制措施。