基于机械比能与滑动摩擦系数的PDC钻头破岩效率试验

2019-11-02管志川呼怀刚孙美伟刘永旺许玉强

管志川, 呼怀刚, 王 斌, 孙美伟, 刘永旺, 许玉强

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.青岛石大华通科技有限公司,山东青岛 266580)

对于钻进效率的评价一般通过现有钻井数据与临井的统计数据进行对比,这种方法对于监测较为熟悉的油田、一定井段的钻进性能和趋势较为理想,但具有一定的主观性和不确定性,同时由于缺乏理论模型使其很难建立一种统一的技术标准。鉴于此,国外学者从能量平衡的角度建立了机械比能理论[1-4],用于钻进过程的监测与趋势预测、钻井工程设计等方面,取得了良好的效果。国内研究主要将机械比能理论用于钻头选型[5]、钻头磨损监测[6]、钻头工作效率实时评估[7-8]以及工作状态的实时监测[9]等。机械比能理论作为一种可以定量化研究钻进过程中所出现的问题、评价钻头性能和工作效率的工具被提出,经过多年的发展与改进,该理论在提高钻进效率、减少或避免井下事故、节约钻井成本等方面显示了极大的优越性,但利用此理论针对PDC钻头的钻进参数如何影响破岩效率及其影响程度与规律,即使用机械比能理论优化钻进参数却鲜有研究。为使机械比能理论更加适合于国内钻井实际,笔者设计并加工两种直径的常规PDC钻头,进行5种岩性、硬度各异岩样下的室内钻进试验,探究机械比能理论指导下的PDC钻头钻进参数对破岩效率的影响,研究地层硬度特性等因素对特定PDC钻头滑动摩擦系数的影响。

1 机械比能理论

Teale[4]提出的机械比能公式为

(1)

式中,Es为比能,103MPa;N为转速,r/min;R为机械钻速,m/h;W为钻压(WOB),kN;DB为钻头直径,mm;T为钻头扭矩,kN·m。

钻头扭矩T是一个非常重要的参数,在实验室或现场使用随钻测量装置很容易获得钻进过程中的破岩扭矩,但是多数情况下现场数据是以指重表钻压、转盘转速、机械钻速等形式呈现。国内外诸多学者对牙轮钻头、微型钻头进行了理论与试验研究,得到了钻压与扭矩之间的线性函数关系[3,5,10-15];Pessier[3]引入特定的钻头滑动摩擦系数表征破岩扭矩与钻压之间的函数关系,即

(2)

式中,T为破岩扭矩;μ为钻头滑动摩擦系数;ρ为微元长度;θ为钻头转过的弧度。

式(2)的推导过程如图1所示。这样研究重点从获取破岩扭矩数据到试验获取特定钻头的滑动摩擦系数,而滑动摩擦系数本身与钻头类型、区域地层特性、岩性特征等紧密相关。由于前人的研究结果差异性较大,也没有根据钻头类型、岩石强度等特征进行分类探讨,因此有必要对特定钻头的滑动摩擦系数进一步深入研究。

图1 钻压与扭矩关系计算简化模型Fig.1 Simplified model for relationship between WOB and TOB

图1中F为钻头摩擦力。

最小破岩比能与实钻机械比能的比值即为破岩效率,而最小破岩比能理想状态下应该等于所钻岩样的抗压强度,即

ESmin≈σ.

(3)

式中,ESmin为最小破岩比能,MPa;σ为岩样抗压强度,MPa。

破岩效率为

(4)

式中,ES为机械比能,MPa;EFFE为破岩效率。

特定钻头的滑动摩擦系数μ根据式(2)推导得

(5)

值得注意的是式(5)虽然可以在已知钻压和扭矩等试验数据的条件下对μ进行计算,但其并不是决定μ的关键因素,μ更倾向于是一种在特定钻进条件下的钻头属性,是钻头吃入深度的函数[3]。

2 试验方案

2.1 试验方案设计

钻进试验在中国石油大学(华东)油气井工程研究所的高效破岩试验架上完成(图2)。

图2 高效破岩试验装置Fig.2 Efficient rock-breaking experimental device

采用不同转速(52、103、221 r/min)和不同钻压(5、7.5、10、12.5、15、17.5、20、22.5、25 kN)组合。选用钻井现场常见的红色砂岩、黄色砂岩、灰色砂岩、石灰岩Ⅰ型、石灰岩Ⅱ型作为试验材料,其压入硬度分别为1 185.99、1 278.21、1 507.8、1 694.57和1 789.14 MPa;其可钻性级值分别为3.621(Ⅲ)、4.238(Ⅳ)、5.165(Ⅴ)、5.943(Ⅴ)和6.671(Ⅵ);其单轴抗压强度分别为16.58、18.32、24.68、31.57和42.684 MPa。试验中使用清水作为循环介质,并实时记录钻进过程中钻压、转速、扭矩、进尺、钻时等参数,计算试验钻头的滑动摩擦系数、机械比能、破岩效率等。

2.2 试验钻头设计

为了真实反映钻井现场所使用PDC钻头的工作状态,试验用PDC钻头设计方法与制造工艺与全尺寸常规PDC钻头保持一致,设计内容主要包括剖面形状选取、布齿设计、水力结构设计等[16-17]。试验分别加工了Φ50 mm和Φ120 mm两种PDC钻头,用于各钻进参数下滑动摩擦系数的测定、研究钻进参数对破岩效率的影响。

2.2.1 冠部剖面形状选取

冠部剖面形状是PDC钻头最重要的设计参数之一,试验用Φ50 mm和Φ120 mm PDC钻头剖面形状设计特点:①内锥角取150°,冠顶部位比较平缓,增大钻压的利用率;②冠顶旋转半径为钻头半径的60%,适用于中硬及以上地层,能提高破岩效率;③钻头肩部采用平滑过渡方式,为肩部加强齿布置提供了空间。

2.2.2 布齿设计

PDC钻头设计的核心内容之一就是布齿设计,包括切削齿尺寸选择、切削齿数量以及布置方式、切削齿工作角度设计等内容。基于所钻试验用岩样的物性参数,依据PDC钻头布齿方法和原则,得到的布齿样式如图3所示。

2.2.3 水力结构设计

有效清除井底岩屑、冷却切削齿、防止泥包是水力结构设计的主要目标。对于PDC钻头,排量对机械钻速的影响极其显著,故在试验过程中应该尽量加大钻井液的排量,以保证充足的水力能量、排除水利因素对钻头滑动摩擦系数以及破岩效率的影响。

应用流体力学计算软件Fluent对钻头使用过程中岩屑运移能力以及钻头清洗和冷却情况进行分析。图4为Φ50 mm PDC钻头流体力学模拟结果。采用4喷嘴近周向布置方式,井底流场实现全覆盖;井底最大湍流强度为70%,湍流强度高处与井底岩屑运移通道重叠;井底最大漫流速度为21.60 m/s,能够实现井底岩屑有效移除。

根据上述钻头设计原则和工艺,加工了直径为Φ50 mm(A钻头)、Φ120 mm(B钻头)的两种常规PDC钻头,如图5所示。

图3 Φ50 mm和Φ120 mm PDC钻头的布齿设计Fig.3 Tooth design Φ50 mm and 120 mm PDC bit

图4 Φ50 mm PDC井底流场Fig. 4 Flow field of Φ50 mm PDC bit

图5 试验用PDC钻头Fig.5 PDC bits for experiment

3 钻头滑动摩擦系数μ影响因素

利用试验数据可对Φ50 mm和Φ120 mm PDC钻头滑动摩擦系数μ进行计算,确定影响μ的因素。由于围压对于特定钻头μ的影响不大[3],故此试验均在大气压力下进行。

3.1 钻进参数

钻进参数中钻压和转速是两个可控变量,通过钻压、转速两者联合控制钻头吃入深度的变化对机械比能、破岩效率和滑动摩擦系数等产生影响。关于滑动摩擦系数μ的上限,可认为当钻头切削齿完全吃入地层所产生的μ最大,因为如果产生的岩屑无法及时被清洗或存在岩屑压持效应,就会产生井底泥包或钻头泥包,岩屑将阻止钻头切削齿与井底岩石进一步接触,破岩效率及μ也将会随机械钻速的增加而迅速减小。

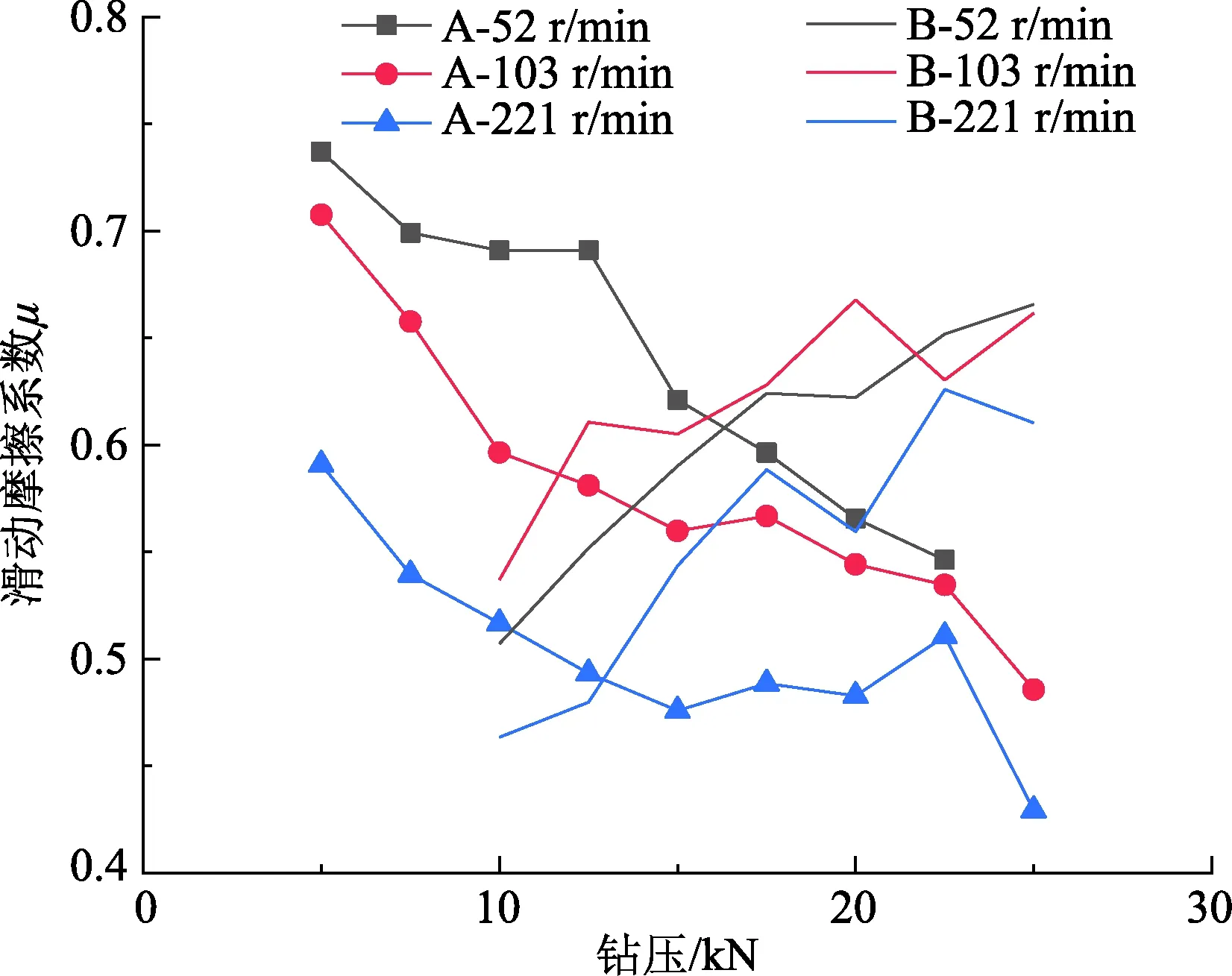

Φ50 mm和Φ120 mm PDC钻头钻进黄砂岩时的μ值如图6所示。Φ50 mm PDC钻头钻进黄砂岩时,不同转速条件下随钻压增加μ均会不同程度的下降,此时钻压增加导致岩屑积聚且不能及时排空,井底泥包影响了切削齿进一步对岩样的切削,导致μ下降。对于Φ120 mm PDC钻头,随钻压增加其μ值逐渐增加,表明对于此大直径钻头,其吃入深度随钻压变大而逐步加大;由于试验条件限制无法施加更大的钻压,此钻头在黄砂岩中的μ上限值将无法测量。滑动摩擦系数μ也并非恒定值,Φ50 mm PDC钻头钻进黄砂岩时μ为0.43~0.74。

转速主要影响单位体积岩屑产生速度以及高压射流对岩屑的冲刷时间,进而对μ产生间接的影响,而以上两方面也同时取决于岩石物性以及井底状况。

如图6所示,对于Φ50 mm PDC钻头,转速从52、103到221 r/min,转速越大μ越小,可以理解为转速大时钻头在单位时间内破碎的岩屑体积也较大,在一定钻井液排量下岩屑无法及时清除,导致钻头泥包或井底泥包,影响了钻头吃入深度的进一步增加。

图6 Φ50 mm和Φ120 mm PDC钻头钻进黄砂岩时的μ值Fig.6 Sliding frictional coefficient μ of Φ50 mm & Φ120 mm PDC bit when drilling in yellow sandstone

3.2 岩性对μ的影响

对于不同硬度的岩样,钻头在单位钻压条件下的吃入深度不同,滑动摩擦系数μ在不同岩样中对钻压的响应速率和变化规律也不同。如图6和7所示,试验条件下随着岩样抗压强度的逐步增大,μ随钻压增加其变化规律也会发生显著的变化;后期还需要增加试验组数或进行现场试验以进一步验证所得结论的正确性。在红砂岩和黄砂岩这类可钻性较强、硬度较小的岩样中,μ随钻压增加会呈现逐渐减小的趋势(红砂岩0.62~0.48,黄砂岩0.74~0.43)(图6、7(a));而在灰色砂岩和石灰岩Ⅰ型这类可钻性适中的岩样中,μ随着钻压增加其值虽有波动但始终会限定在一定范围内(灰色砂岩0.4~0.45,石灰岩Ⅰ型0.5~0.6)(图7(b)、(c));对于硬度较大的石灰岩Ⅱ型,μ会随钻压增加而呈现小幅上升趋势,最终稳定在0.45~0.5(图7(d))。

图7 不同类岩样中μ的变化规律Fig.7 Change rules of sliding frictional coefficient μ in different rock samples

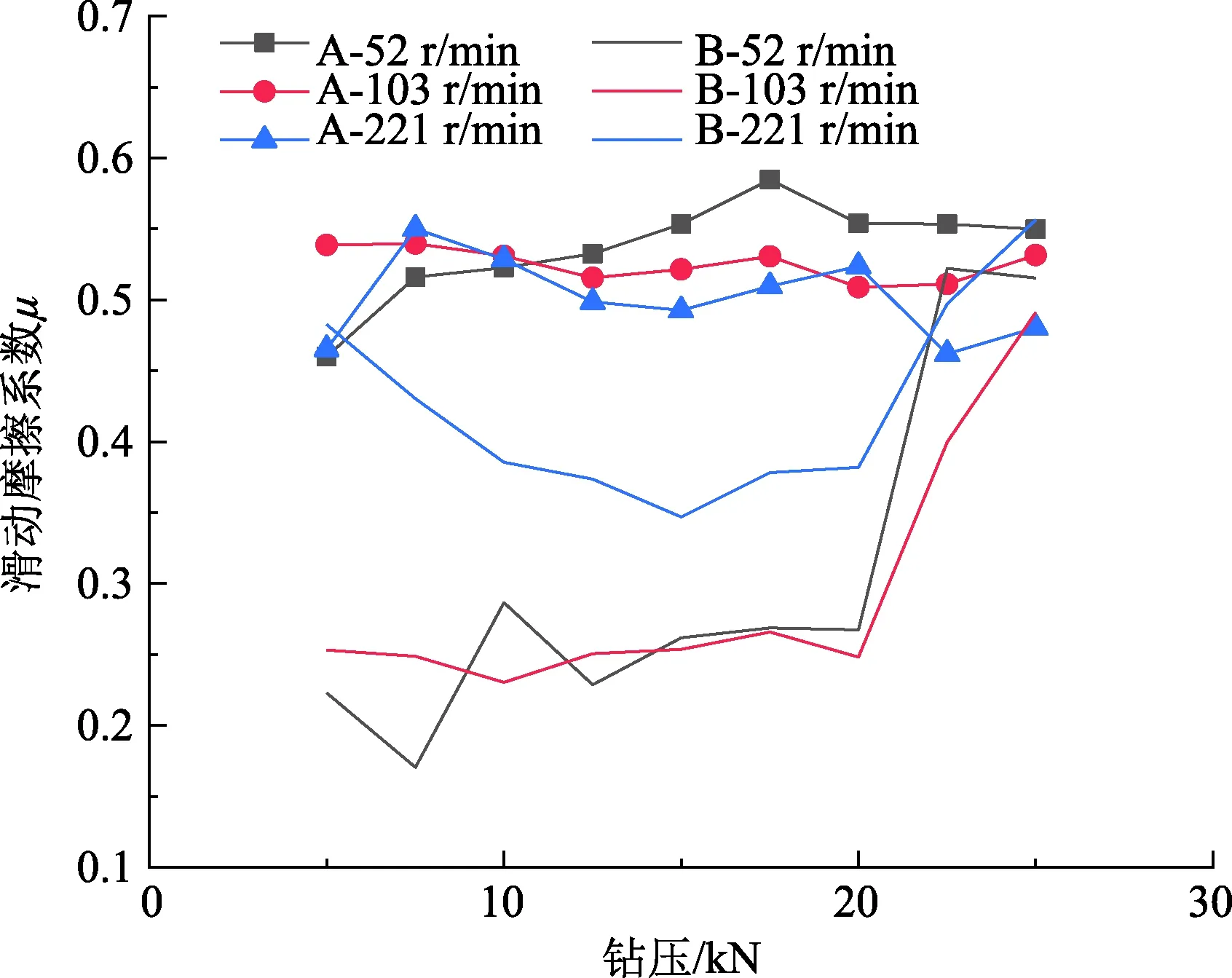

3.3 钻头直径对μ的影响

钻头直径主要是通过钻压在切削齿上的分布影响钻头吃入深度,进而对μ产生影响。如图8所示,在钻压小于20 kN时,Φ50 mm PDC钻头的μ值要明显大于Φ120 mm PDC钻头,此时分布在后者上的钻压稍有不足导致其吃入深度不足,μ较小;Φ50 mm PDC钻头由于直径较小,其μ处于一个比较稳定的范围(0.5~0.6),钻压大于20 kN后,两钻头μ处于相同的水平。

图8 Φ50 mm和Φ120 mm PDC钻头钻进石灰岩Ⅰ型时的μ值Fig.8 Sliding frictional coefficient μ of Φ 50mm and Φ120 mm PDC bit drilling in limestone Ⅰ

4 破岩效率的影响因素

4.1 钻 压

在讨论破岩效率时,可以将岩石物性相似的岩样进行合并讨论而不影响结果的准确性(图9)。在硬度较小的黄砂岩中钻进时(图9(a)),随钻压增大机械钻速逐步增加至稳定值约为25 m/h,滑动摩擦系数μ从0.7逐渐减小至约0.5,机械比能先降低至最小值100 MPa后升至120 MPa,破岩效率先升至18%后回落至15%,表明增加钻压并不能使破岩效率持续提高。

图9 Φ50 mm PDC钻头在不同岩样钻进时各指标变化Fig.9 Indexes change of Φ50 mm PDC bit drilling different rocks

钻进硬度适中的石灰岩Ⅰ型时(图9(b)),随钻压的逐渐增大,机械钻速逐步增加至稳定值约为17 m/h,滑动摩擦系数μ稳定在0.5~0.55,机械比能先降低至最小值153 MPa后小幅上升,而破岩效率从8%逐步增至20.5%后小幅回落,说明钻压超过一定值后再次加压会导致破岩效率的降低,因此存在钻压最优值。

钻进硬度较大的石灰岩Ⅱ型时(图9(c)),随钻压增大机械钻速逐步增加至13.7 m/h,且趋于稳定,滑动摩擦系数μ小幅波动上升0.43~0.47,机械比能逐步降低并平稳至约180 MPa,破岩效率从10.6%逐步增稳至23.5%。

4.2 岩石物性

破岩效率在不同岩样中变化规律略有差异,随着岩石硬度增大,机械钻速、摩擦系数μ的最终稳定值会逐步降低(图10);破岩效率的最终稳定值随着岩石硬度的增加而提高,说明硬岩石中钻头的机械钻速虽相对较低,但其能量利用率却较高;Φ50 mm PDC钻头在黄砂岩、石灰岩I型岩样中其破岩效率呈先增大后减小的趋势,在较硬的石灰岩Ⅱ型岩样中其破岩效率随钻压增加呈波动上升趋势。

图10 不同类型岩样中破岩效率与钻压的关系Fig.10 Relationship between rock-breaking efficiency and WOB in different types of rock samples

4.3 转 速

相对于钻压和岩性,转速对于破岩效率的影响并不明显。对于相对较软红砂岩(图11(a)),转速增减并不能明显改变破岩效率,钻压的改变会使破岩效率产生小幅度(1%~2%)的变化。对于较硬的石灰岩Ⅱ型(图11(b)),转速增加会引起破岩效率下降(约5%),这是因为岩石硬度较大,增加旋转速度并不能使钻头每次切削相同体积的岩石,反而会损耗钻头的旋转机械能;在较硬地层中钻压对破岩效率的影响会更加显著,例如平均破岩效率从5 kN时的11%到25 kN时的23%(图11(b))。

钻进相对较软的地层(图12(a)),钻头在单位钻压和转速下吃入地层相对较容易,应选取尽量大的钻压和转速,即使较大钻压和转速对于提升破岩效率并无裨益,但是会明显提升机械钻速,此时机械比能增加并不明显,说明钻头的能量利用率一直保持在一个稳定的阶段;钻进较硬的地层(图11(b)、图12(b)),提升钻压、转速水平会明显提高机械钻速,降低破岩效率,机械比能也随转速增加呈增大的趋势,说明钻头机械能量利用率在一直下降,此时钻进参数的选取须综合钻速、机械比能、破岩效率等因素判定。

图11 Φ50 mm PDC钻头不同岩样中钻进时破岩效率的变化Fig.11 Variation of rock-breaking efficiency of Φ50 mm PDC bit drilling different rocks

图12 Φ50 mm PDC钻头不同岩样中钻进时各指标变化Fig.12 Indexes change of Φ50 mm PDC bit drilling different rocks

5 结 论

(1)钻压通过切削齿的吃入深度影响滑动摩擦系数μ,切削齿完全吃入地层所产的μ最大;机械钻速过大导致的岩屑过多且无法有效清除时μ会减小;转速增加使μ减小;不同类型的岩样其最终稳定的μ也不同,但一般为0.4~0.6;钻头直径不影响μ最终稳定值。

(2)钻进软到中硬地层时,钻头在单位钻压和转速下吃入地层相对较容易,应选取尽量大的钻压和转速,虽然较大钻压和转速对于提升破岩效率并无裨益,但会明显提升机械钻速,此时机械比能增加不明显,说明钻头的能量利用率一直保持在一个稳定的阶段;钻进较硬地层时,提升钻压、转速水平会明显提高机械钻速,增大机械比能,降低破岩效率,钻头机械能量利用率下降,此时钻进参数的选取须综合钻速、机械比能、破岩效率等因素判定。