经胎电场耦合式电力传输系统的研究*

2019-11-02黄守道

陈 新,黄守道

(1.湖南大学电气信息学院,长沙 410082; 2.湖南人文科技学院能源与机电工程学院,娄底 417000)

前言

当前电动汽车的各项技术尚不成熟,特别是动力电池无法取得突破造成电动汽车续航里程短、充电时间长、成本高和车体质量大等问题。无线电力传输的出现在一定程度上弥补了动力电池的不足,目前已经成功利用互感线圈电磁感应的方式实现了电动汽车的大功率静态和动态无线电力传输[1-5]。由于电磁感应WPT(wireless power transfer)系统在无线传能过程中,互感线圈必须保持足够大的互感用来传输电能,互感线圈位置必须保持相对恒定来保证系统的传输效率和功率。这要求在电动汽车动态无线电力传输中必须布置足够多的互感线圈等方式来保证动态无线电力传输性能,导致WPT系统成本较高且大规模实际应用有较大困难。同时电磁感应WPT系统在无线电力传输过程中还要考虑电磁辐射对人体及其周围环境的影响。

电场耦合电力传输(electric-field coupled power transfer,ECPT)系统利用金属板间电容来实现无线电力传输,由于发射端和接收端采用金属极板降低了成本,且ECPT系统同样适用于静态与动态无线电力的传输[6]。例如利用电动汽车保险杆上的金属箔与固定充电桩上的金属箔实现给电动汽车的静态充电,其传输功率达到1 kW,传输效率90%以上[7]。文献[8]中利用电场耦合方式实现空气动力流体轴承静止表面和运动表面之间的无线电能传输。文献[9]则通过机车模型验证了通过24 pF的金属板间耦合电容给行进中的机车提供700 W电力。日本丰桥技术科学大学Takashi Ohira团队则通过路面混凝土内置金属和汽车轮胎之间的板间电容实现最高1 kW的动态无线传能,并实现驱动无电池小车以10 km/h的速度行驶[10-12]。ECPT系统能方便地实现动态无线传能,有效减小电池的体积和质量,延长电动汽车的续航里程。而降低ECPT系统的工作频率、成本和板间电容变化时保持较高的传输性能,对推进ECPT系统在电动汽车动态充电中广泛应用与推广有较大的实际意义。

针对上述问题,ECPT系统利用轮胎钢带与金属电极之间板间电容,采用电容耦合双谐振电路拓扑结构,通过二端口网络原理分析该拓扑结构二端口网络特性阻抗、轮胎与地面金属板间电容和负载等的变化规律,最后给出了经胎ECPT系统的一种电路拓扑设计和参数优化方法。该电路拓扑结构应用在经胎ECPT系统无线电力传输时能获得较高的传输性能,在实验平台上实现以90%传输效率无线传输大约60 W电力。

1 轮胎板间电容分析

ECPT系统的原理示意图如图1所示,高频交流电源AC输出的电能通过初级补偿网络提高电压以增强耦合电场强度,金属极板在高频交流电作用下在板间电容(CS1和CS2)间形成交互电场并产生位移电流通过金属极板。次级补偿网络引起阻抗的变化和电力转换等将电能提供给负载,ECPT系统最终通过金属极板实现无线电力传输。

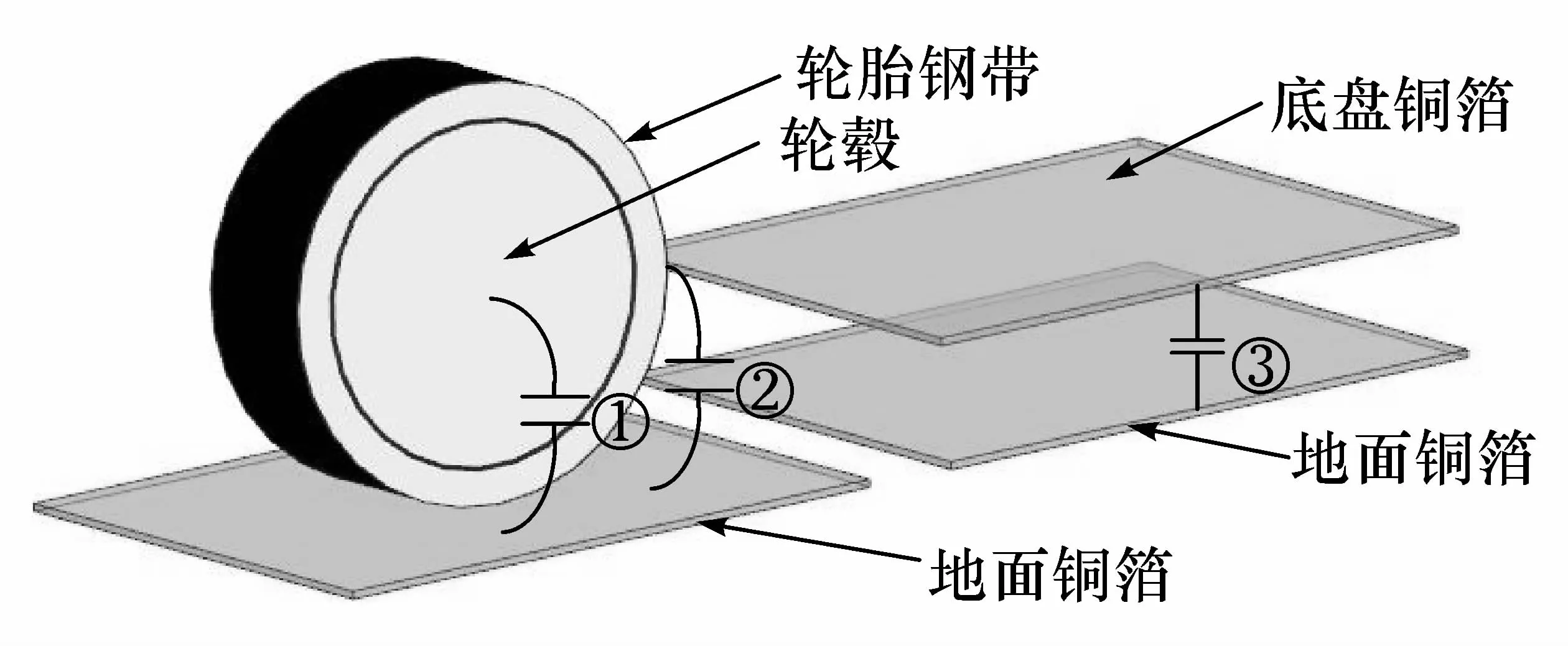

上述ECPT系统中板间电容CS1和CS1的形成有众多可能性。图2示出车辆各部位与地面铜箔形成的板间电容。由图可见,轮胎(本文中使用的轮胎型号为225/65R17)中缠绕有钢丝,形成一圈钢带,轮毂为铝合金,底盘装有铜箔,地面则埋有两块铜箔,分别对准底盘铜箔和车轮,3块铜箔尺寸皆为300 mm×600 mm×0.6 mm。这样形成3个板间电容,通过MAXWELL电磁软件仿真算得:当底盘与地面铜箔距离为15 cm时它们形成的板间电容③约为18 pF;轮毂与地面铜箔之间板间电容①约为15 pF;轮胎钢带与地面铜箔之间等效距离较近且其间的橡胶起到电介质的作用,故其形成的板间电容②较大,达80 pF以上。

图2 车辆各部位与地面铜箔之间的板间电容

经分析,底盘铜箔和轮毂离地面铜箔较远,且它们与车体、大地等会产生较大杂散电容,彼此形成多个交叉电容。杂散电容和交叉电容有时甚至会大于极间电容,严重影响ECPT系统的传输效率。另外,轮毂、底盘和金属铜箔等裸露在外,由于无线电力传输过程中极板之间会形成高压造成安全隐患。而轮胎钢带和地面铜箔之间距离很小,可较好地避免杂散电容和交叉电容产生,板间电容值大小可完全满足电场型无线电力传输的需求,同时由于轮胎钢带隐藏在轮胎橡胶之中,具备良好的电气绝缘,通过轮胎钢带实现无线电力传输具备更高的安全性。因此,轮毂并未增添任何物件,自然不必考虑;底盘加装铜箔形成板间电容的方案,非但无益,反而存在弊端,不予采纳;最终选用轮胎钢带与地面铜箔形成板间电容的方案,构建经胎ECPT系统。

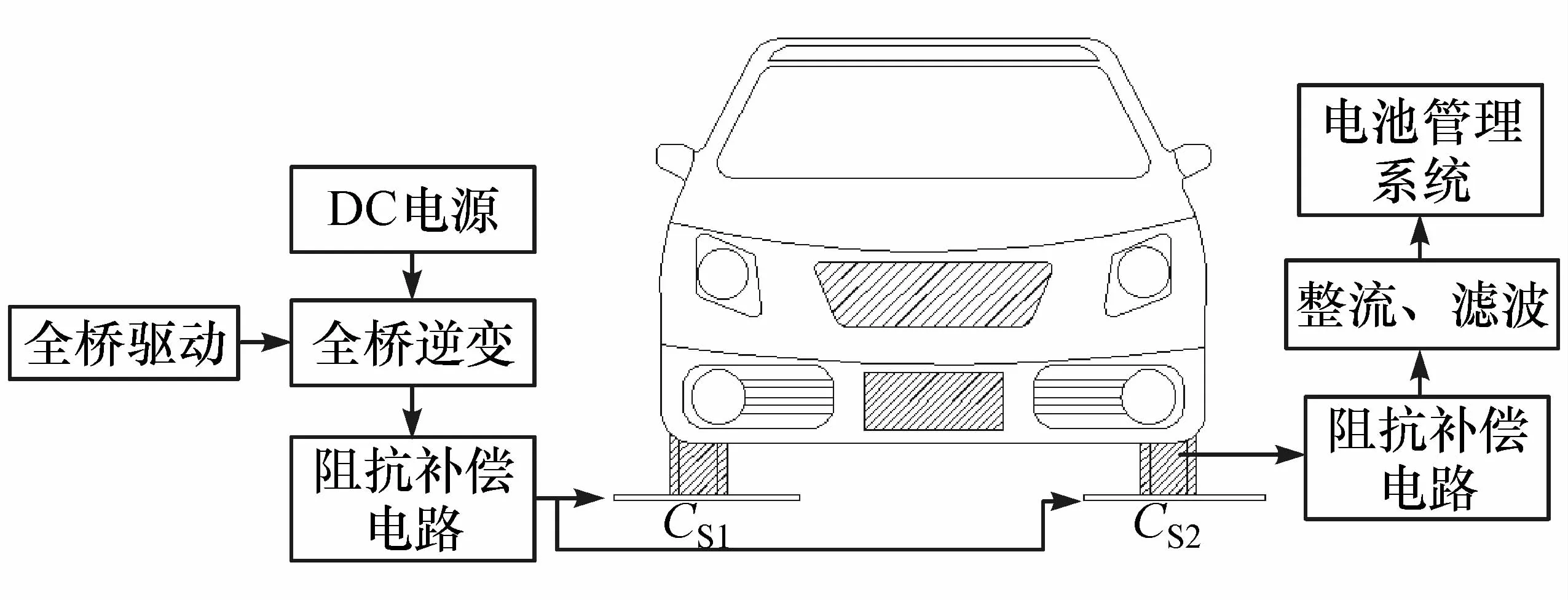

经胎ECPT系统示意图如图3所示。初级电路通过全桥逆变等方式以阻抗补偿网络提供高频高压交流电给路面金属极板,利用路面金属极板与轮胎钢带之间的板间电容(CS1和CS2)通过无线方式传递电力至电动汽车次级部分。次级部分通过补偿网络、整流和滤波电路等转换成直流电。该直流电直接或通过升压电路等接入电池管理系统并通过电池管理系统将电力提供给车载电池充电。

图3 经胎ECPT系统示意图

由于轮胎钢带与路面金属极板之间的板间电容具有电容值较大、且行驶过程中板间电容波动较小等优点,利用轮胎钢带与地面铜箔之间的板间电容来实现电场耦合式无线电力传输。

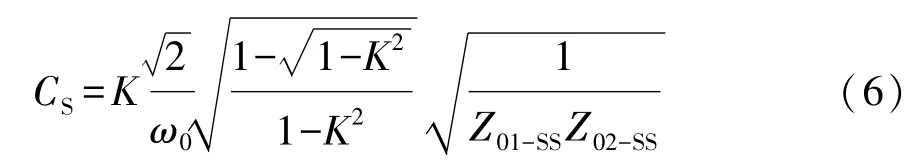

2 二端口网络建模

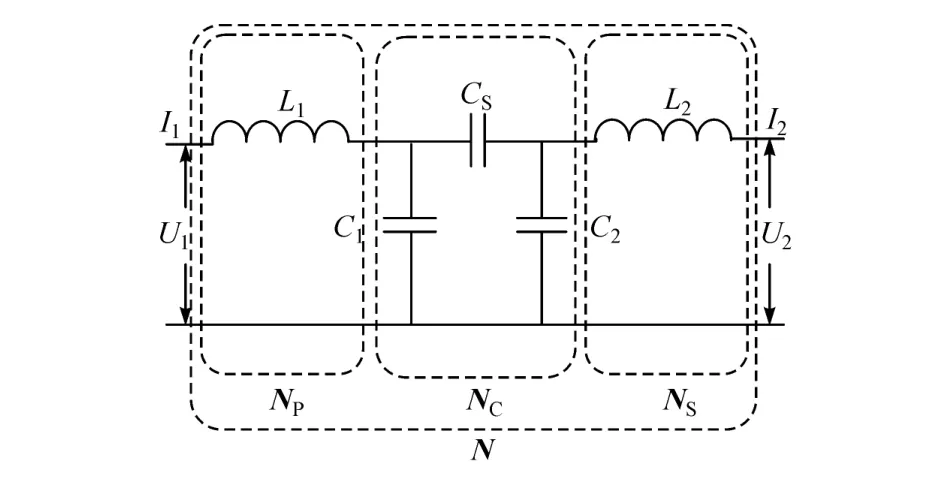

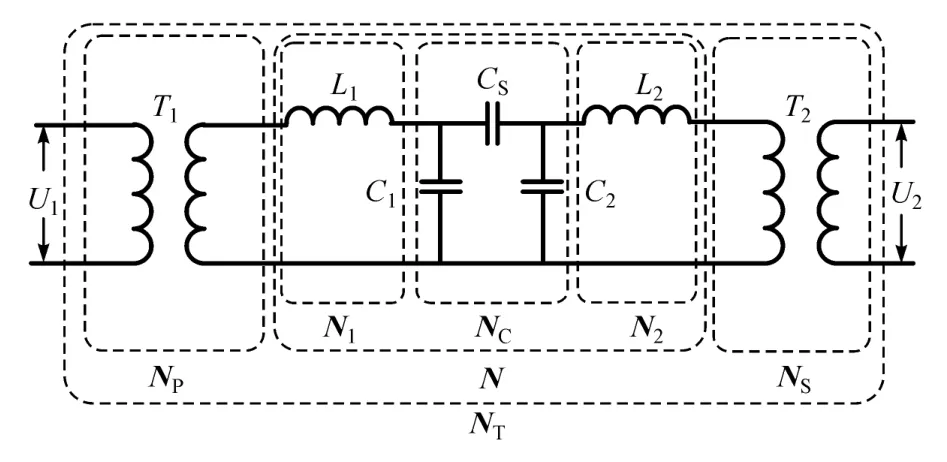

电容耦合双谐振电路拓扑结构中耦合电容的引入适用于板间电容较小的应用场合,同时能有效减小板间电容变化对ECPT系统传输性能造成的影响[13-14]。图4为S-S拓扑电容耦合双谐振电路二端口网络的示意电路图。为方便建模与分析,不考虑高频状态下的电感、电容等元件的磁滞损耗和涡流损耗等。

图4 S-S拓扑电容耦合双谐振电路二端口网络

图中二端口网络NC为电容耦合电路,其中耦合电容 CS=CS1·CS2/(CS1+CS2),C1为初级并联电容,C2为次级并联电容。网络NP为初级谐振电感L1,网络NS为次级谐振电感L2。U1和U2分别为二端口网络N的输入和输出电压,I1和I2分别为二端口网络N的输入和输出电流。

2.1 特性阻抗分析

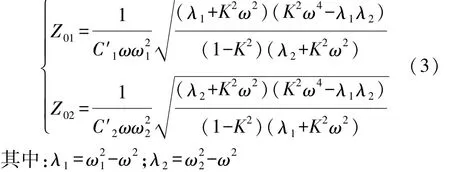

将二端口网络NC中的耦合电容CS、电容C1和C2分别代入NC得到其转移矩阵:

式中ω为系统工作角频率。

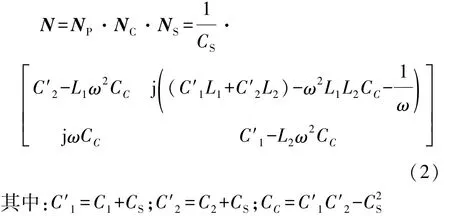

由于二端口网络N由NP,NC和NS采用级联方式连接,二端口网络N的转移矩阵为

如令角频率 ω0=ω1=ω2,式(3)简化为

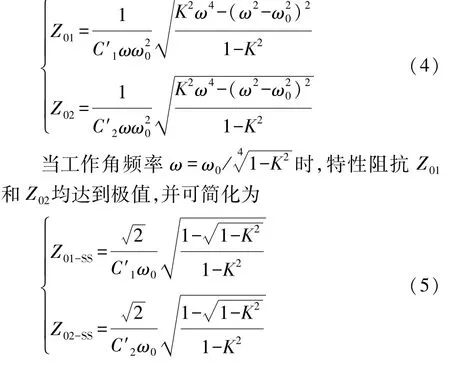

在特性阻抗Z01和Z02为极值的条件下,通过式(5)得到耦合电容CS与耦合系数K的关系式:

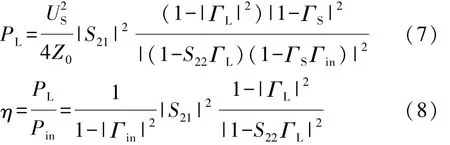

根据二端口网络理论及式(7)和式(8),二端口网络的输入/输出特性阻抗与源阻抗、负载的匹配情况能有效跟踪功率的流动方向和大小[15]。

式中:US为电压源AC的电压幅值;Z0为二端口特性阻抗;Pin和PL分别为二端口网络输入功率和负载功率;η为系统传输效率;Гin,ГL和 ГS分别为二端口网络的输入、负载和源反射系数;S21和S22分别为二端口网络端口2的正向传输和反射系数。

通过修改二端口网络的相关参数,如耦合电容CS、工作角频率ω等可以改变二端口网络N的输入/输出特性阻抗,从而调节和改善ECPT系统的传输性能。特别是,当负载RL等于二端口输出特性阻抗Z02(ГL=0)时,其输入阻抗Zin也等于输入特性阻抗Z01(Гin=0),此时系统传输效率达到最大值。如果此时恰好满足源阻抗RS等于输入特性阻抗Z01(ГS=0),源输出最大功率并转化为有功功率,保证以最大传输效率传递到负载。

2.2 参数优化

以电动汽车经胎ECPT系统常用参数为例,进行ECPT系统参数设计、优化和仿真。设 CS=30 pF,Z02=RL=50Ω,初级及次级谐振频率 f1=f2=300 kHz,在不同特性阻抗Z01前提下,计算优化的ECPT系统参数如表1所示。

通过表1中电路参数分别得到特性阻抗Z01分别等于50和2Ω时,二端口网络N在不同耦合电容时S11的Smith圆图,如图5所示。

在Smith圆图中S11从∞点随工作频率增加而顺时针旋转,当耦合电容CS=30 pF时,在对应的极值工作频率300.21和300.04 kHz分别回到中心点1.0(50Ω)和点0.04(2Ω),表明二端口网络 N在对应的工作频率点实现了阻抗匹配,此时系统处于临界耦合状态。在耦合电容(耦合系数)变化时,二端口网络N的特性阻抗会发生明显的变化,例如当耦合电容增大时处于强耦合状态,并出现频率分叉现象,在初始工作频率时端口阻抗失配导致系统负载功率明显下降。耦合电容越大,分叉点峰值之间距离越远,谷值越低。耦合电容CS减小时,二端口网络进入弱耦合状态,同样特性阻抗的变化造成二端口网络阻抗失配,导致ECPT系统负载功率明显下降。

图5 Smith圆图

特别是,当特性阻抗Z01=Z02时二端口网络处于强耦合状态,此时通过工作频率的调频能在两个分叉极值工作频率点重新达到阻抗匹配,从而在分叉极值工作频率点ECPT系统负载功率显著提升。而特性阻抗Z01≠Z02时,则无法通过调频方式重新实现网络阻抗匹配。特性阻抗Z01≠Z02时,由于上述优化过程没有增加阻抗匹配网络,降低了设计难度也提高了系统的整体传输效率。但是Z01≪Z02时,可能导致耦合系数K过小或次级电容C2接近甚至小于耦合电容等问题,导致耦合电容CS细微变化造成ECPT系统传输性能的急剧下降。

根据特性阻抗Z01=Z02时,在强耦合状态时能通过工作频率的调频重新满足阻抗匹配的特点,本文中采用双边高频变压器的TS-ST拓扑结构实现工作频率调频过程中二端口网络N输入/输出端阻抗的重新匹配以提高负载功率。高频变压器用于阻抗匹配网络能实现宽频阻抗变换,变压器阻抗变换比例仅与线圈匝数比有关,而与电流、电压及其频率无关。避免传统的电容和电感阻抗匹配网络由于匹配网络、匹配范围有限和匹配精度不高的缺点,给电路增加大量的极点,使得电路稳定性和调节精度下降[16-17]。

在TS-ST拓扑结构中,在S-S拓扑二端口网络N(Z01=Z02)处于强耦合状态的前提下,高频变压器阻抗变换与频率无关的特性能满足TS-ST拓扑结构通过工作频率调频方法实现宽带阻抗匹配,如图6所示。

图6 TS-ST电路拓扑结构

TS-ST拓扑结构设计时可考虑先依照输出特性阻抗等于负载的前提下设计S-S拓扑结构,再添加初级变压器,这样可以避免添加次级变压器,以提高ECPT系统的传输效率。

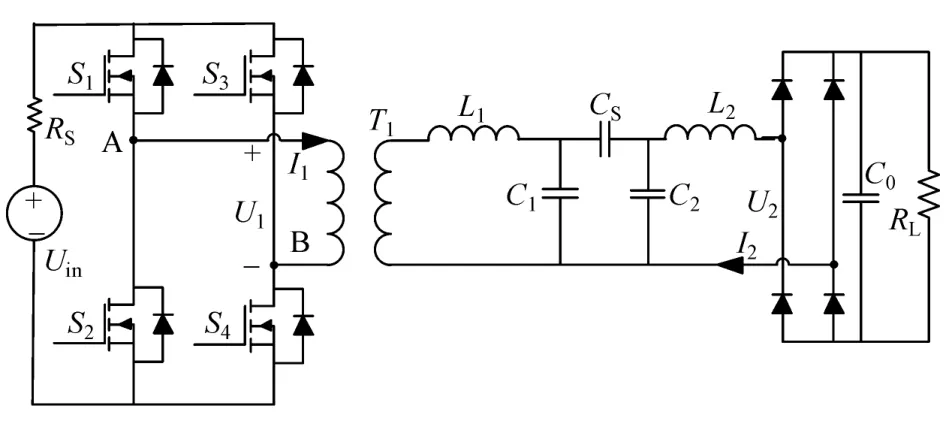

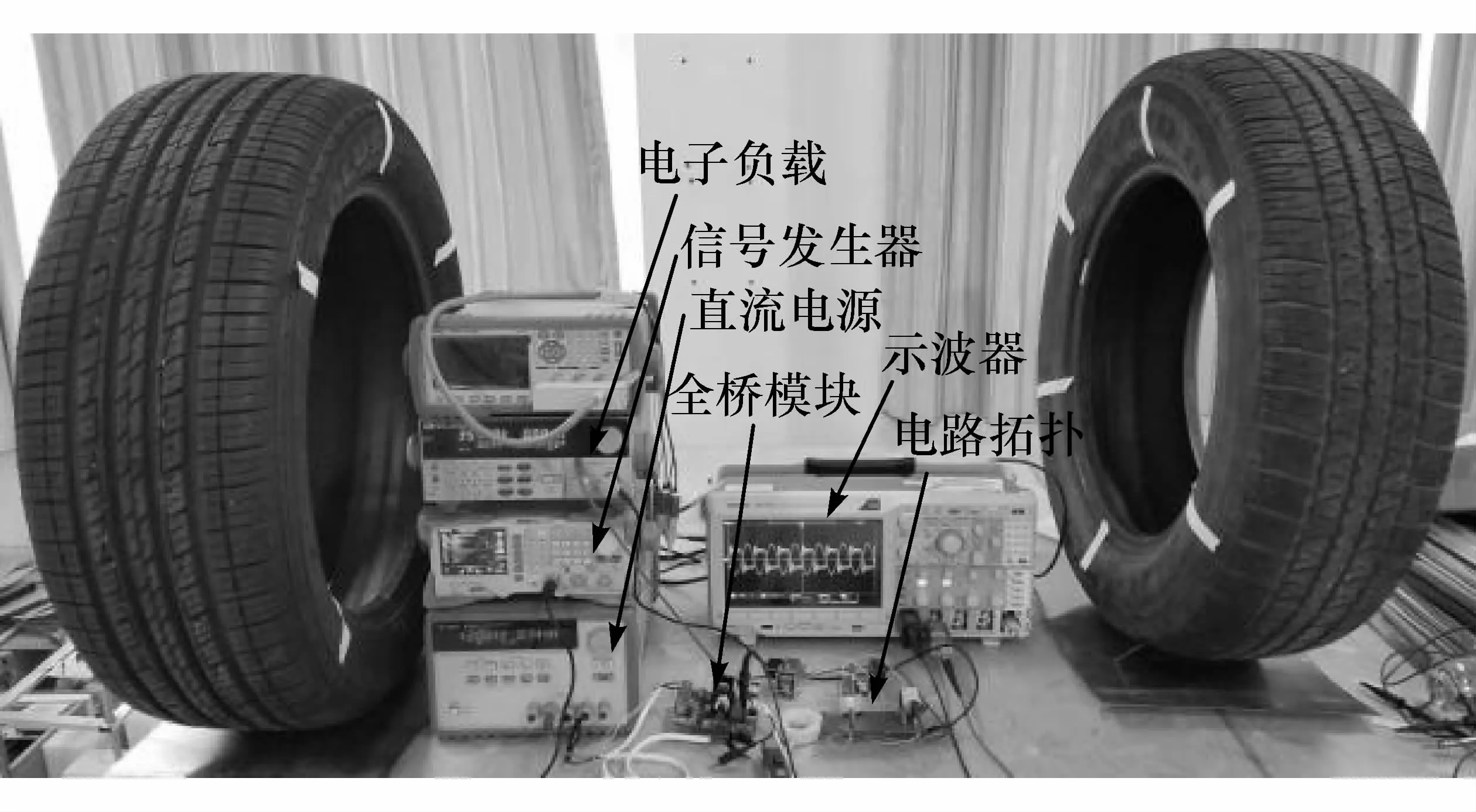

3 仿真与实验验证

为验证经胎ECPT系统的实际效果,利用电力电子仿真软件PLECS进行仿真,并搭建实验平台利用轮胎钢带和铜箔之间的板间电容实现了60 W左右的无线电力传输。图7为ECPT系统仿真电路拓扑示意图。图8为系统实验平台,利用信号发生器产生方波信号来控制两片半桥驱动芯片IRS2110S,以控制全桥MOSFET管产生不高于500 kHz的高频AC输出,死区时间为45 ns,直流电源输出电压为12 V。TS-ST系统电路参数如表1(Z01=50Ω)所示,由于负载等于50Ω,TS-ST拓扑结构无须添加次级变压器,初级变压器绕线比为1∶5,磁芯材料采用环形高频铁氧体PC40。

图7 电路仿真和示意图

图8 ECPT系统实验平台

当系统工作频率固定不变时,采用表1中S-S拓扑(Z01=2Ω,f=300.04 kHz)和 TS-ST拓扑结构(Z01=50Ω,f=300.21 kHz)的电路参数进行仿真,结果如图9所示。由图可见,ECPT系统在 CS=30 pF时传输效率达到最大值,随着耦合电容CS变化,二端口网络输入/输出特性阻抗发生变化,导致传输效率显著降低。在工作频率不变的前提下,TSST拓扑结构在过耦合状态下有更高的传输效率。

图9 传输效率与耦合电容C S变化仿真曲线

采用TS-ST拓扑结构和表1电路参数(Z01=50Ω)进行仿真和实验,结果如图10所示。由图可见,当耦合电容CS=30 pF时二端口网络NT处于临界耦合状态,ECPT系统在极值工作频率点300.21 kHz附近负载功率处于最大值。当耦合电容CS=45 pF时,二端口网络处于强耦合状态,系统负载功率产生了频率分叉现象。由于在分叉工作频率点重新实现了阻抗匹配,在分叉工作频率点ECPT系统的负载功率和传输效率得到明显的提升。而当耦合电容CS=15 pF时,二端口网络处于弱耦合状态,由于输入/输出阻抗变小导致ECPT的负载功率显著下降,在工作频率点305 kHz左右达到极值。

图10 负载功率与工作频率变化仿真与实验曲线

从实验曲线得到实验平台的耦合电容值约等于45 pF,由于二端口网络处于强耦合状态,出现了频率分叉现象,分别在频率分叉点305.8与288.8 kHz负载功率达到极值。

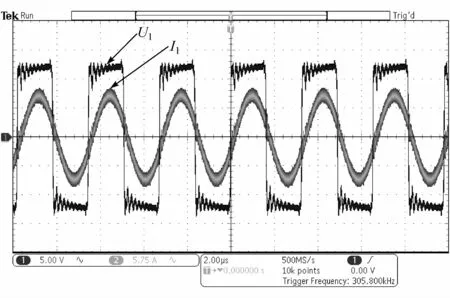

当耦合电容CS增大时,二端口网络NT特性阻抗与负载失配,MOSFET全桥输出电压和电流会产生明显的相位差,通过判断相位差的大小可以判断二端口网络输出端口的阻抗匹配情况。如图11所示,在工作频率点305.8 kHz全桥输出电压和电流基本同相,且负载功率达到极值,表明在该频率点通过工作频率调频重新实现了二端口网络输出端口的阻抗匹配。

图11 示波器实验曲线(f=305.8 kHz)

图11 中MOSFET全桥电压和电流输出满足零电流软开关的工作条件,能有效减少MOSFET开关损耗。

当采用TS-ST拓扑结构,工作频率分别等于300.21和305.8 kHz时的实验结果如图12所示。由图可见,工作频率调频至305.8 kHz时,ECPT系统实验平台以90%左右的传输效率实现了大约60 W的无线电力传输。随着轮胎的滚动,轮胎与铜箔之间板间电容有波动,但负载功率和传输效率随着轮胎角度变化基本上保持恒定。相对工作频率未调频前(f=300.2 kHz),ECPT系统负载功率和传输效率均有明显的提升。TS-ST拓扑结构采用高频变压器实现工作频率调频时电容耦合双谐振电路二端口网络的阻抗匹配,简化了电路设计,提高了电路设计的灵活性。相对于其它的阻抗匹配方法,高频变压器主要应用在低频段,随着工作频段的升高,变压器损耗增大,阻抗匹配的应用越来越少。

图12 传输效率与负载功率实验曲线

通过降低初级变压器的绕线比,输入特性阻抗降低从而可以进一步提高负载功率,使系统电流增大。但由于轮胎内置钢丝较细、内阻过大,导致损耗增加、轮胎发热,影响汽车行驶安全。提高直流电源的输出电压同样可有效提高负载功率,但同时造成金属板间电压及其系统整体电压的升高,对车辆的高压绝缘与元器件耐压提出更高的要求。

4 结论

利用轮胎钢带和路面金属底板之间的板间电容实现了ECPT系统的动态无线电力传输。针对S-S耦合电容双谐振电路拓扑结构建立了二端口网络模型,通过二端口网络的阻抗匹配情况来分析ECPT系统负载功率和传输效率。根据耦合电容S-S拓扑结构在强耦合条件下调节工作频率可以实现二端口网络阻抗重新匹配的特点,提出了一种适用于经胎ECPT系统的双边变压器TS-ST拓扑结构。该拓扑结构及其参数设计方法和调节工作频率的方法可有效解决车辆动态行驶过程中轮胎钢带和路面金属底板之间板间电容变化带来的无线电力传输性能下降问题。该电路拓扑结构和优化设计方法为车辆动态行驶过程中的动态无线电力传输提供了一种行之有效的方法。