折叠液压坝支撑结构工作特性有限元分析

2019-11-01俞昊捷沈振中徐力群张宏伟

俞昊捷,沈振中,徐力群,张宏伟,林 杰

(1.河海大学水文水资源与水利工程科学国家重点实验室,江苏 南京 210098; 2.河海大学水利水电学院,江苏 南京 210098)

液压坝是一种依靠液压支撑系统升降挡水面板的低水头挡水水工建筑物,可调节坝体高度,具备挡水溢流、放水泄洪等功能。液压坝不但能够克服土石坝不易调节水量、容易发生滑坡,自动翻板坝抗洪水冲刷能力差、易受漂浮物卡阻,橡胶坝易受损、使用寿命短等缺点,而且能够实现全机械化操控,方便运行与管理,同时具有保护生态、美化城市河道景观的作用[1-6]。折叠液压坝是在普通直推式液压坝的基础上进行修改的新型液压坝,其与普通直推式液压坝的主要区别在于它取消了整根支撑杆的结构形式,以支撑销锁定结构代之。折叠液压坝的支撑系统为折叠式支撑结构,其主要支撑构件分为上、下连杆,两者中间通过支撑销连接,并配有锁定液压缸,下支撑杆底部铰接于固定铰支座。

普通直推式液压坝在立坝和降坝时的工作特性已有一些研究成果[7-12]。折叠液压坝的支撑连杆在面板启闭时位置不断发生变化,致使折叠支撑系统在坝体升降过程中工作特性复杂,支撑结构的强度和稳定性有待深入分析。目前对新型折叠液压坝的研究,尤其是对其支撑结构的强度安全和稳定性分析几近空白,制约了新型折叠液压坝的推广和应用。本文依据安徽省某折叠液压坝工程的实际情况,建立三维有限元模型,采用有限元软件ABAQUS,对新型折叠液压坝启闭过程进行三维仿真模拟,分析其支撑结构在坝体升降过程中应力变形的变化规律,确定危险的工作状态,以期为将来设计、改进和应用新型折叠液压坝提供参考。

1 折叠液压坝支撑结构

液压坝工程通常包括挡水面板、支撑杆、液压杆、液压缸、液压泵站和控制室。其中,多根支撑杆间隔分布在挡水面板下游侧,由液压杆带动支撑杆移动。普通直推式液压坝的支撑杆为独立整根直杆,每根支撑杆上端连接面板背面中上部,下端安装于底部滑槽内,通过支撑杆下端在滑槽内的移动实现支撑面板的启闭,并由滑槽内的限位卡确定支撑杆的支撑高度。

图1 支撑结构组成构造

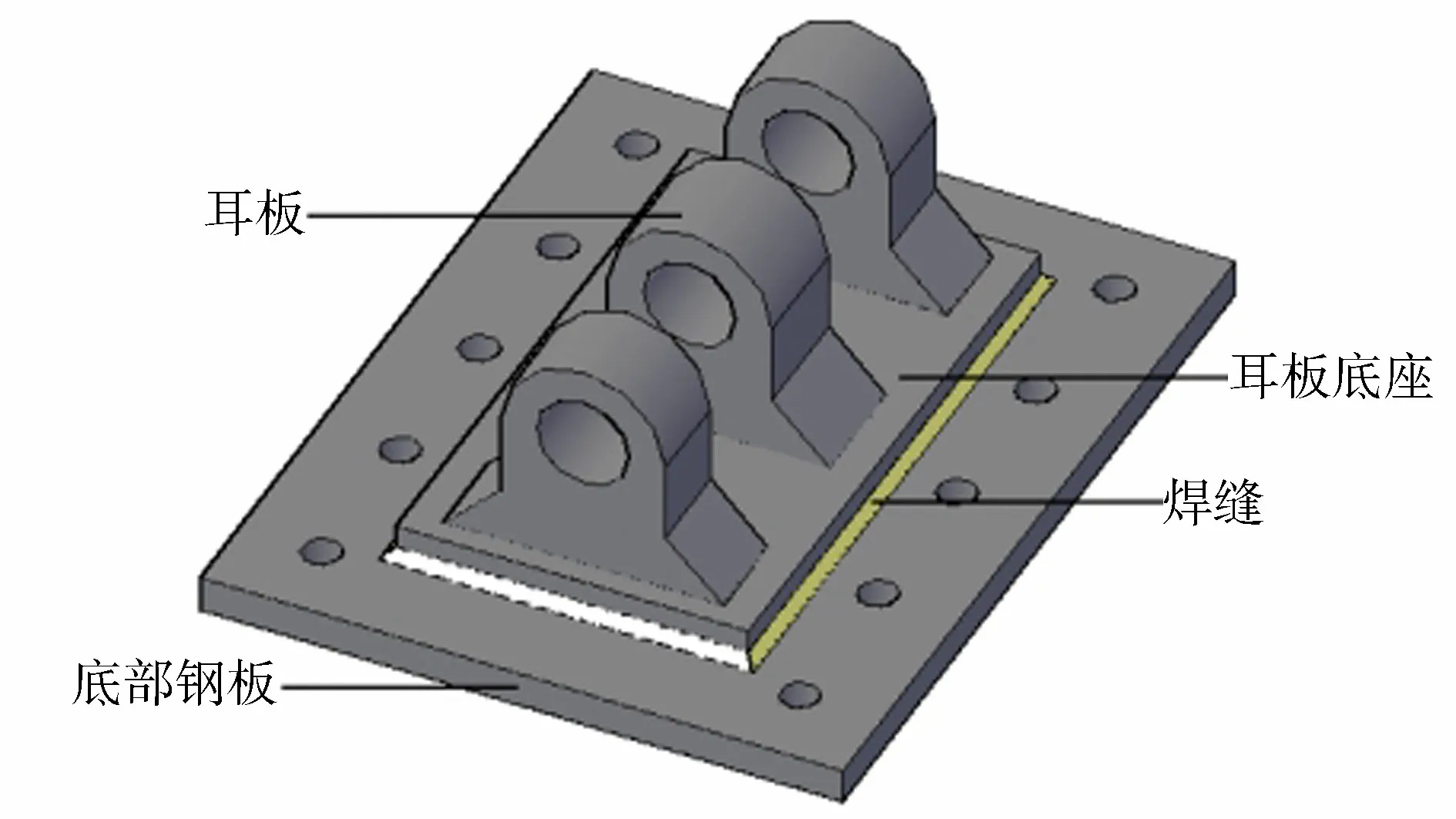

图2 支撑连杆座细部结构

新型折叠液压坝启闭支撑结构采用折叠支撑形式,支撑结构组成构造与支撑连杆座细部结构分别见图1、图2。由图1和图2可见,一组折叠式支撑结构包括一根上支撑连杆、两根下支撑连杆、支撑销、液压杆、耳板、耳板底座、底部钢板、角焊缝和地锚螺栓。其中,上、下连杆铰接于支撑销,并在支撑销处发生折叠;液压缸带动液压杆上下移动,产生顶托支撑杆折叠和收拢的启闭力;支撑连杆座由耳板、耳板底座及底部钢板组成,角焊缝将耳板底座焊接于底部钢板上表面;底部钢板通过地锚螺栓布置于底部基础之上。当需要折叠液压坝卧坝行洪时,上、下支撑连杆能够折叠收拢,不但能够降低支撑液压油缸的推力行程,节约油缸成本[13],而且还能节省支撑连杆下放后的空间;当需要立坝拦水时,折叠液压坝的上、下连杆展开,支撑住面板进行挡水。折叠支撑系统可以自由固定液压坝升坝高度,不受限于限位卡的数量和位置。

2 实例工程概况及计算参数

安徽省某新型折叠液压坝,坝长108 m,坝体面板分15节,单节面板宽7.2 m,每节面板配备两组折叠支撑结构,面板可启闭角度为0°~78°。折叠液压坝设计拦水高度3.4 m,包括正常拦水高度3.2 m以及设计溢流水头0.2 m。折叠液压坝可整体启闭,也可根据需要一节或数节坝体自行局部启闭。该工程建成不久,在一次洪水中被破坏,发生数节液压坝支撑杆座扳起、部分坝体倒塌的事故,为了修复液压坝,重新拟定了加固方案,更改了地锚螺栓的型号,并相应增加了地锚螺栓的数量。折叠液压坝主体材料采用Q235钢,支撑销材料采用45号钢,角焊缝宽度10 mm,底部钢板厚度30 mm,底部钢板通过地锚螺栓与基础锁紧固定,坝底基础为钢筋混凝土。原始方案中,采用6根M16的地锚螺栓固定每块底部钢板;后续加固方案中,更换为10根M33×800(8.8级)的地锚螺栓。本文针对加固方案,研究支撑系统的工作特性,论证加固方案的合理性。

图3 三维有限元模型

根据折叠液压坝加固方案建立液压坝三维有限元模型,如图3所示,三维有限元模型包括单节折叠液压坝挡水面板、支撑结构、旋转底轴与埋件,以及钢筋混凝土基础。模型所采用坐标系为右手系,规定为:x轴方向为水平垂直水流方向,右岸指向左岸方向为正;y轴方向为平行水流方向,逆水流方向为正;z轴方向为垂直地基方向,竖直向上方向为正。

由于单节折叠液压坝具有对称性,因此以单节面板的中轴线所在平面为对称面,截取单节液压坝模型的一半进行有限元分析计算。在模型的截断处边界设置轴对称约束,在地基的侧边界设置法向约束,在地基的底边界设置三向约束。折叠支撑结构的有限元网格剖分见图4。如图4所示,剖分网格时模型总体采用8节点等参单元,网格类型采用C3D8R。由于需要考虑模型内部某些相邻零部件接触面上的摩擦行为和法向传力,具体包括以下部位:耳板底座与底部钢板之间的接触面,底部钢板与混凝土基础之间的接触面,地锚螺栓与底部钢板之间的接触面,故在模型内设置相应的接触,定义法向接触关系为“硬接触”,即法向接触压力值无限制;定义切向接触关系为“库伦摩擦”,即切向接触力未达到静摩擦临界值则不发生相对滑动。本文计算所用材料参数如表1所示。

图4 支撑结构三维有限元网格

材料密度/(kg·m-3)弹性模量/GPa泊松比 液压坝主体78502100.3 支撑销78502100.3 角焊缝78502250.3 混凝土2400280.2

3 折叠支撑结构工作特性分析

为分析新型折叠支撑结构在面板不同启闭角度下的工作特性,选取多个面板启闭角度(0°、13°、28°、38°、45°、58°、68°、78°)分别进行计算分析。折叠液压坝启闭过程中,其受力与坝体上下游水流流态(堰流和淹没出流)密切相关,而且还存在动水压力。根据本工程折叠液压坝实际运行情况,有限元计算进行了一些简化,所采用的水头边界为导致加固前液压坝破坏的溢流水头,规定如下:上游侧水头取为液压坝开启各角度下的面板挡水高度值,加上设计溢流水头0.2 m,下游侧水头通过线性插值求取,具体方法为:当面板关闭至0°时,下游侧水头取0;当面板开启至78°时,下游侧水头取设计拦水高度3.4 m时形成淹没出流的下游水头最大临界值;当面板开启角度为0°~78°之间时,下游侧水头取0和78°开启度时下游侧水头之间的线性插值。

3.1 启闭过程中支撑连杆应力的变化规律

上、下支撑连杆的主应力最大值随面板启闭角度的变化见图5。如图5所示,折叠液压坝支撑连杆处主应力最大值随面板的开启先增大后减少。当面板关闭至0°时,支撑连杆主应力最大值较小,故面板关闭时支撑连杆不承担主要支撑力;随着面板慢慢开启,支撑连杆开始承受越来越多的支撑力,支撑连杆处主应力最大值随之升高。支撑连杆最危险工作角度为45°。当面板启闭至45°时,支撑连杆的第一主应力最大值达到峰值225.40 MPa,为谷值36.13 MPa的6.24倍;第三主应力最大值亦达到峰值-228.70 MPa,为谷值-69.18 MPa的3.31倍。当面板开启角度超过45°,支撑连杆的主应力最大值逐渐减少,其承担的支撑力逐渐减少。

图5 支撑连杆主应力最大值随面板启闭角度的变化

图6 面板启闭45°时的支撑销主拉应力云图

铰接上、下支撑连杆的支撑销在面板开启角度为13°~58°时,其主拉应力最大值均大于45号钢的屈服强度值,此时支撑销局部超过屈服阶段。支撑销主拉应力最危险峰值出现在面板启闭45°时,该启闭角度下的支撑销应力分布见图6。图6中灰色区域超过屈服阶段,可见该区域位于上、下支撑连杆相切处,其中主拉应力最大值为593.20 MPa,超过屈服强度值0.67倍。据此,建议将支撑销替换为强度更高的钢材,防止金属疲劳而造成结构破坏。

3.2 启闭过程中支撑连杆座应力的变化规律

支撑连杆座各部件主应力最大值随面板启闭角度的变化见图7。从图7中可以看出:①耳板、耳板底座和底部钢板处主应力随面板启闭变化的规律相近似。②支撑连杆座处主应力最大值随面板开启的总体变化趋势为先减小后增大,最后再减少。③面板开启角度0°时,支撑连杆座第一主应力最大值达到峰值140.10 MPa,支撑连杆座第三主应力最大值达到峰值-108.00 MPa,峰值区域均位于耳板底座与底部钢板相焊接处。④支撑连杆座最危险工作角度为0°。⑤当面板关闭至0°,支撑连杆座承受主要支撑力;当面板开启至45°,支撑力主要由支撑连杆座与支撑连杆共同承受;当面板开启角度超过45°,支撑连杆座承受的支撑力逐渐减少。

图7 支撑连杆座主应力最大值随面板启闭角度的变化

图8 面板启闭45°时的角焊缝主拉应力云图

面板启闭0°~45°时,角焊缝的主拉应力最大值超过角焊缝强度设计值。面板启闭45°时角焊缝的主拉应力分布见图8,图中灰色区域处应力值超出抗拉强度设计值,该区域均位于角焊缝转角处,究其原因,主要是角焊缝在转角处发生形态突变,由此产生应力集中。从图8中可以看到,角焊缝主拉应力最大值为594.40 MPa,超出抗拉强度设计值2.72倍。据此,建议加宽焊缝、增加焊缝与材料的咬合面积、提高焊条材料强度,并对焊缝的4个角进行加固,防止角焊缝处发生破坏。

3.3 启闭过程中地锚螺栓应力的变化规律

地锚螺栓最危险工作截面为底部钢板下表面与钢筋混凝土基础上表面的相切平面所在的截面,对地锚螺栓该截面进行数据分析,得到加固后的地锚螺栓最危险截面处平均拉应力、平均剪应力随门页启闭角度的变化曲线,如图9所示。由图9可见,其平均拉应力在面板开启0°至45°时稍有起伏变化,但变化较小,大致呈上升趋势,而后在面板开启45°至78°时出现直线下降;其平均剪应力在面板完全闭合时最大,在面板开启0°至13°时出现直线下降且下降速度较快,在面板开启13°至78°时依然保持递减趋势,但递减的速率减缓。

图9 螺栓最危险截面平均应力随面板启闭角度的变化

加固后的地锚螺栓最危险截面平均拉应力在面板开启角度45°时出现峰值59.46 MPa,平均剪应力在面板开启角度0°时出现峰值75.56 MPa,平均应力值均能够满足安全要求[14];相比之下,在原始方案中,地锚螺栓最危险截面平均拉应力在面板开启角度45°时出现峰值421.53 MPa,平均剪应力在面板开启角度0°时出现峰值535.69 MPa,均超出地锚螺栓的强度设计值。由此可见,在安全加固方案中,地锚螺栓最危险截面的平均应力值较加固前大幅度降低,用加固方案中的地锚螺栓固定折叠液压坝支撑结构是安全可靠的。同时可以看出,当面板关闭至0°时,地锚螺栓最危险截面主要承受剪力;当面板开启角度13°~58°时,地锚螺栓最危险截面主要承受拉力;当面板开启角度58°~78°时,地锚螺栓最危险截面主要承受剪力。

3.4 坝前泥沙淤积的影响

坝前有泥沙淤积的情况下,折叠液压坝的启闭力与附带泥沙的重量、泥沙对面板的压力等因素紧密相关[15-17]。本文计算了折叠液压坝在面板启闭角度分别为45°和58°,坝前泥沙淤积高度分别为1.02 m以及0时的折叠支撑结构各部位的应力及变形(或安全系数),计算结果见表2和表3。

由表2和表3可以看出:①与泥沙淤积高度0时相比,泥沙淤积高度1.02 m时,地锚螺栓截面所承受的平均拉应力与平均剪应力更大,其抗拉安全系数与抗剪安全系数更低。②支撑连杆的主应力最大值随着泥沙淤积高度的增加而增大。③当液压坝启闭角度为45°时,支撑连杆座处的主应力最大值随着泥沙淤积高度的增大而减少;当液压坝启闭角度为58°时,支撑连杆座处的主应力最大值随着泥沙淤积高度的增大而增大。针对变化规律的不同,究其原因,主要是折叠液压坝在启闭过程中,面板的重心位置发生上下移动,外界荷载的合力也随启闭角度的变化而上下移动,面板重心和合力的相对位置不断发生变化,从而出现不同的变化规律。④支撑结构各部件的变形值随着泥沙淤积高度的增大而增大。综合以上各点,泥沙淤积对折叠支撑结构产生不利影响,建议定期清理坝前淤积泥沙。

表2 不同用泥沙淤泥高度下地锚螺栓应力及安全系数

表3 不同泥沙淤积高度下支撑结构

4 结 论

a. 当面板关闭至0°时,主要由支撑连杆座承担面板支撑力;当面板开启0°~45°时,由支撑连杆与支撑连杆座共同承担面板支撑力;当面板开启超过45°时,支撑连杆座与支撑连杆承受的面板支撑力均减小。

b. 当面板关闭至0°时,地锚螺栓最危险截面主要承受剪力;当面板开启13°~58°时,地锚螺栓最危险截面主要承受拉力;当面板开启58°~78°时,地锚螺栓最危险截面主要承受剪力。加固方案中,地锚螺栓最危险截面处平均拉应力及平均剪应力较加固前均大幅度降低,加固方案安全可行。

c. 当面板开启13°~58°时,支撑销主拉应力最大值超过材料屈服强度值,建议将支撑销替换为强度更高的钢材。当面板开启0°~45°时,角焊缝转角处主拉应力最大值超过强度设计值,建议加固焊缝。

d. 随着坝前泥沙淤积高度的增大,支撑连杆及地锚螺栓截面处的应力值增大,支撑结构整体稳定性变差,总变形增大,建议定期清除坝前淤积泥沙。