智能分拣系统研究及仿真

2019-10-31苟乐怡廖雪花谢小淞

苟乐怡,廖雪花,谢小淞,李 驰

(1.四川师范大学 计算机科学与技术学院,四川 成都 610101;2.成都工业学院 经济与管理学院,四川 成都 610031)

1 引言

物流集散中心是物流发展中最为核心和关键的要素,随着国内外物流业的不断发展,不同物流企业运输配送形式之间的竞争越来越激烈,货主对货物运输配送的速度、时效性提出了更高的要求[7]。国内各省市在推动快递物流发展方案中明确指出,提高快递物流效率,推进电子商务与快递物流协同发展,并将快递物流基础设施更加完善、快递物流产业园区更具规模、快递物流节点布局更加优化、快递物流运营管理更加规范、快递物流科技应用更加广泛、城市末端公共取送点和乡镇快递服务网点基本实现全覆盖作为总体目标。

在物流环节中,集散中心的物流分拣效率影响着整个中心的工作效率,是物流中心工作量最大、最繁琐、需要人力最多的环节[1]。物流分拣是将物品按品种、出入库先后顺序分门别类进行堆放的作业,分拣是完善配送、支持配送的预备工作,是不同配送企业相互竞争和提高自身经济效益的重要环节。因此,针对智能分拣配送技术的研究,能够提高快递包裹的分拣效率,降低环境条件对分拣的限制,同时,也能提高包裹配送的准确率与时效性,减轻物流工作人员的工作负担,节约人力、物力资源,并提高系统的灵活性、扩展性和可靠性。

本文将在对国内外物流分拣中心运作模式调研的基础上,借鉴国外先进分拣理念,研究物流中心智能分拣技术,该技术将改变物流行业大量人力、物力高消耗和低效率的现状,并实现一个智能化、高效率、低成本的物流集散中心平台。

2 分拣系统国内外现状

自动分拣系统是物流集散中心所必需的设施条件之一,面对大批量的来自各地的快递包裹,自动分拣系统是提高物流配送效率的一项关键因素。

2.1 国内分拣系统现状

目前,国内物流企业采用的传统分拣模式主要有以下三种:

(1)人到货的传统物流分拣。这种方式采用人海战术,通过人工和简单的设备进行长时间的分拣作业,人力消耗大且效率低下。

(2)货到人的分拣方法。这种方式由托盘将货物带到人的面前,人不需移动,从而进行分拣工作,例如,现有的传送带分拣和传送小车分拣。但是,当传送带上的货物量达到上限,就会造成缓冲区卸货车辆的等待、传送小车的来回输送等,都会造成时间资源的浪费,从而提高了分拣成本。

(3)ABC线模式。在货到人的分拣方法中,一条传送带是远不能满足巨大数量的物流分拣的,因此便提出了ABC线模式。这种模式为了满足分拣的需求,采用了多条传送带,例如,按照物品地区的不同,对货物进行了分流,但这样导致了卸货车需要在每一个区域卸货,非常浪费时间且成本较高。

传统的分拣模式存在着人力投入大、分拣成本高、分拣效率低、技术水平落后、技术人才缺乏、整体环境不规范[6]等问题,因此,分拣系统的自动智能化是物流发展的必然需求。

2.2 国外分拣系统现状

德国物流行业水平发展处于世界领先地位,德国的布莱梅大学生产与物流研究所(BIBA)于2019年创造性地发明了模块化的万向细胞传送带(Celluveyor)技术进行物流智能分拣与传输。其中,Celluveyor是一套极为灵活的模块化输送和定位系统。它以细胞输送技术为基础,每一个模块化的六边形细胞都包含了三个特定安排的全向轮,每个轮子都可以单独、有选择性地工作,如图1所示。

图1 万向细胞传送带(Celluveyor)

在该系统中,只要安排好物品的输送路径与目的终点,Celluveyor 就能实现物品的快速输送与分拣。同时,由于输送带上的模块化细胞只有在和货物短暂接触的时候才会运作耗能,且这套系统机械部件之间的内部摩擦非常小,所以使用这套系统可以有效降低分拣成本和能源消耗。

本文在总结国内外物流技术和系统已有研究的基础上,借鉴德国Celluveyor 的思想与理念,通过对国内现有分拣系统模式存在的问题进行分析,提出了一种智能分拣技术,该技术借鉴“万向传输功能”进行智能分拣,其突破了传统分拣传送带或传送小车的限制。同时,为了提高分拣准确度和效率,自主研发了基于RFID的批量阅读识别子系统,该子系统与分拣平台、服务端子系统集成为一套完整的物流集散中心智能分拣平台。

下文将介绍该智能分拣系统的模型、运行流程、原理和实现技术及仿真。

3 智能分拣系统模型

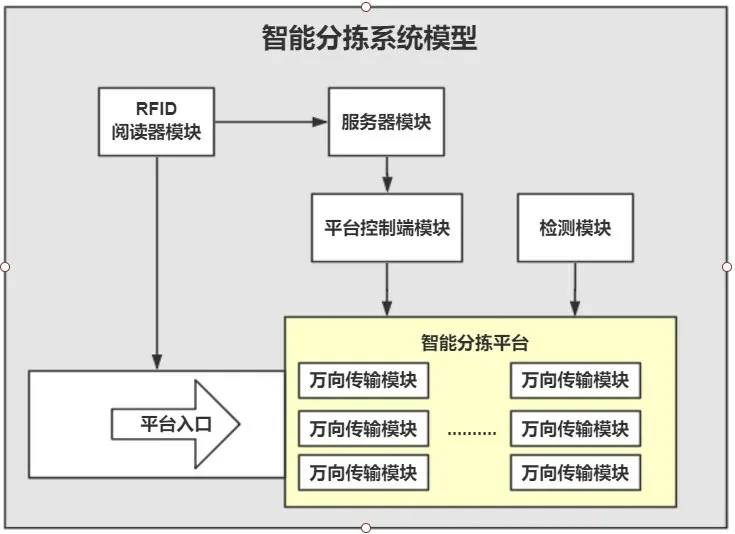

为解决现有物流集散中心人力物力投入大、分拣效率低、分拣成本高等问题,本文研究了一种集散中心智能分拣系统,此系统具有传送装置利用效率高、投资和维护成本小、工作效率高等优点。整个系统由智能分拣平台、RFID 阅读器模块、服务器模块、平台控制端模块和检测模块五部分组成。其中,智能分拣平台是该智能分拣系统的核心,如图2所示。

图2 智能分拣系统模型图

3.1 智能分拣系统运行流程

由图2 可知,智能分拣系统由五大模块相互作用,共同实现物品的自动智能化高效率分拣,该智能分拣系统的具体运行流程与各大模块的功能如下:

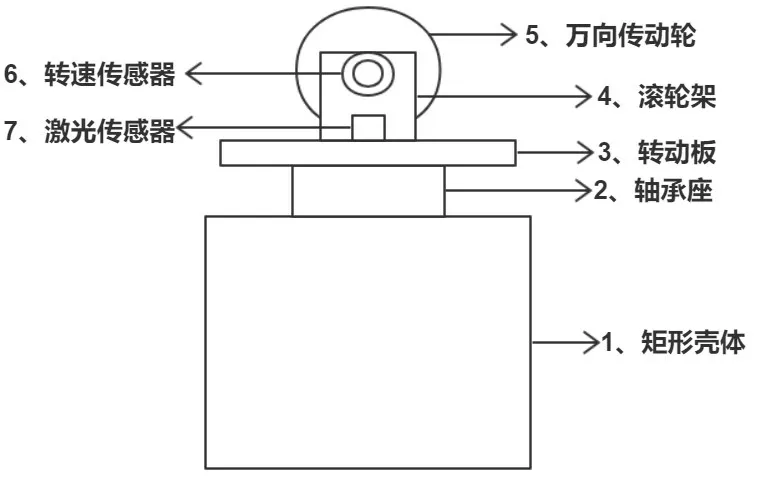

3.1.1 万向传输模块搭建分拣平台。万向传输模块是一个物品运输实体模块,每一个模块由万向轮(以下简称轮子)、转向电机等硬件设备组成。电机启动,使得轮子转动,从而在物品分拣时推动物品移动。在万向传输模块上,也设置了由激光传感器与转速传感器共同构成的检测模块,用于实时检测传输模块上万向轮的状态。万向传输模块组成如图3所示。

图3 万向传输模块组成图

多个万向传输模块组合拼接在一起形成智能分拣平台,此平台代替了传统的一体传送带与传送车。由万向传输模块组成的智能分拣平台具有以下优点:

(1)可在同一平台上多方向运输物品。由于平台由多个万向传输模块组成,每个传输模块上的万向轮可向多个方向运作,多个模块配合运作,达到向不同方向运输物品的作用。

(2)分拣效率高。在同一平台上,每一个轮子的任务就是当物品经过它时,将物品向前推送,物品离开后,便可停止运行,并马上参与到下一物体运送的路线规划中,而不用一直等待物品整体运送结束。

(3)易于维护。当组成平台的某一传输模块出现问题时,可只维修该模块,不影响整个平台的运行。

(4)平台大小灵活。可根据实际需求设计平台的大小,并选择相应数量的万向传输模块组成平台。

本文将万向传输模块按照需求数量仿真搭建出智能分拣平台,并与RFID 阅读器、服务器等共同配合,形成最终的智能分拣系统模型。

3.1.2 RFID阅读器模块扫描标签。将物品放入到分拣平台的入口处,通过RFID阅读器模块读取物品的标签,获得物品的EPC码,将EPC码经过AES对称加密算法加密后发送到服务器模块。

3.1.3 服务器模块获取信息。服务器模块对接收的EPC码进行解密与解码,得到对应物品的标识码,即物品的唯一识别号,通过标识码获取存储在数据库中物品的相关信息,并将物品的相关信息发送给平台控制端模块。

3.1.4 平台控制端模块控制平台运行。此模块的分工及运行流程如下:

(1)平台控制端模块根据物品的目的地,得到物品目的地所属区域的标志,根据标志为物品规划出在平台上运输的路线;

(2)平台控制端模块根据获得的物品尺寸信息,得出物品放在平台上时,与平台的最佳接触面,且计算出在最佳接触面下,运输物品需要的万向传输模块数量;

(3)平台控制端模块根据物品从起点到目的地的前进路线以及物品的当前位置,得出物品运送的下一步需要用到哪些万向传输模块,并使对应的万向传输模块开始运行;

(4)通过计算万向传输模块传输物品所需时间以及检测模块检测到物品离开的信号以后,使其不再使用的万向传输模块停止运行,停止运行的万向传输模块便可参与到分配其他物品运输路线的规划中,这样提高了万向传输模块的利用率,最终将物品传输到目的地。

3.2 智能分拣系统实现的技术准备

3.2.1 RFID 阅读器模块。RFID,即射频识别技术,是一种利用射频通信实现的非接触式自动识别技术。射频识别系统主要由RFID 读写器和RFID 电子标签组成。RFID 阅读器模块使用Android Studio 开发工具,对RFID 手持阅读器进行开发。在Android端,首先对阅读器进行硬件初始化,然后进行了系统页面的设计与功能的完成,并通过WebSocketClient与服务器模块通信。系统主要功能包括:扫描标签、读数据、写数据。在这一模块,使用自开发的RFID手持阅读器模拟实际使用时的悬挂式RFID阅读器;使用已写入数据的RFID标签代表需分拣的物品。

3.2.2 服务器模块与平台控制端模块。服务器模块与平台控制端模块的开发基于SpringBoot框架,采用Java 语言编写,在IDEA 平台上完成。其中服务器模块通过WebSocket与RFID阅读器模块通信。

3.2.3 万向传输模块与检测模块。万向传输模块与检测模块因为条件的限制,将采用仿真的形式,运用JavaScript和HTML的<canvas>元素,仿真模拟分拣平台以及物品在平台上被分拣的全程动画。

3.3 智能分拣系统优势

相比于传统的分拣模式与方法,本文提出的智能分拣系统平台有以下优势:

3.3.1 分拣效率高,成本低。不同于传统分拣模型的一条或多条传送带,本文提出的分拣平台由多个万向传输装置组成,分拣平台和平台控制端配合,实现物品的自动化传送。分拣平台可同时对不同物品进行多方向传送,提高了传送装置的利用率和分拣效率。

3.3.2 易于维护。分拣平台由多个万向传输装置组合而成,若一部分出现故障可快速更换维修,不影响其余万向传输装置的使用,提高了工作效率,且投资成本低,维护成本较小。

3.3.3 分拣准确度高,效率高,基本实现无人化。不同于人工录入或键盘录入货物信息,该分拣模型采用RFID标签扫描录入物品信息,与一般条形码标签相比,RFID标签识别准确度高,能够不受一些外部环境如油污等对标签造成的影响,并且RFID阅读器能够批量扫描标签,能够同时读取限定范围内的所有标签内容,从而大大提高了物品的信息录入效率。采用智能的自动化分拣系统,能最大限度的减少人工操作,节约人工成本。

3.3.4 平台使用灵活。由于平台是由多个万向传输装置组成,使用企业可根据自身需求与使用场地的大小限制,灵活选择使用多少传输装置组成多大的平台。

4 智能分拣系统实现

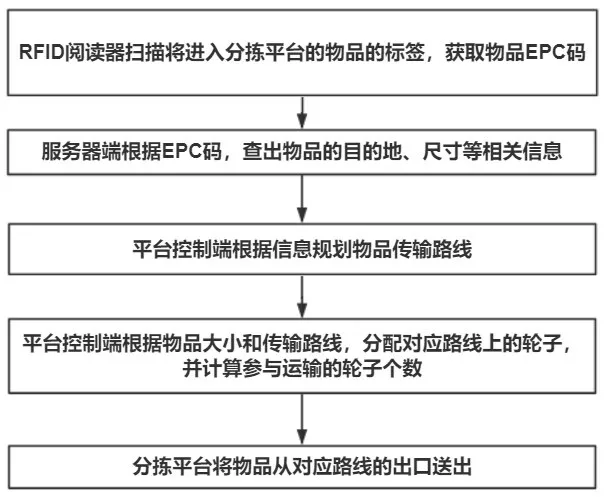

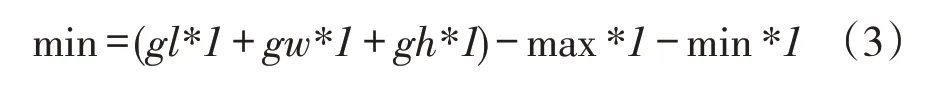

根据智能分拣系统的模型说明,可以得到分拣系统的总体运行流程,如图4所示。

图4 系统运行流程图

基于前期的技术准备,首先进行RFID阅读器和服务器端的开发,然后在平台控制端模块,研究物品智能分拣的算法模型并加以实现,具体的技术实现如下所述:

4.1 RFID阅读器获取物品EPC码

物品进入分拣入口,贴在物品上的快递单中带有RFID 标签,在入口通过RFID 阅读器扫描物品标签,获得物品的EPC 码,该码由物品类型、物品唯一识别号以及寄件人电话拼接组成。其中,将寄件人识别号、寄件人电话转化为16进制,物品类型转为物品类型标志,如数码产品为“E”,最终形成16 位以内的EPC码,如“E249987b4fcc”。将EPC码通过AES算法进行对称加密,在加密的过程中,采用AES-128-CBC 加密模式,即密钥的长度为128 位,采用循环模式,同时需要添加一个向量iv,可增加加密算法的强度。加密完成后,发送到服务器模块。

4.2 服务器端获取物品信息

服务器对接收的EPC 码进行AES 解密解码,得到对应物品的标识码,即唯一识别号,通过唯一识别号获取存储在数据库中物品的相关信息,如物品的长宽高及目的地,并将这些信息发送到平台控制端。

4.3 平台控制端根据获取到的物品信息,规划物品传输路线

将分拣平台除入口外,按照需求设置多个出口,每个出口代表一个目的地区域,并且设置一个区域标志flag。根据物品的目的地,得到物品目的地所属区域的标志flag ,并将flag传送到平台控制端。平台控制端根据flag为物品划分出需要使用的路线。本文使用30×60 个万向传输模块为例。

由多个万向传输模块组合成的自动分拣平台,共有1个入口,17个出口,其中平台左侧为入口,平台上侧和下侧分别有7个出口,平台右侧有3 个出口,每个出口对应一个区域。其中,平台上方7个出口的flag 分别为1 →7,平台下方7个出口的flag 分别为8 →14,平台右侧3个出口的flag 分别为15 →17。

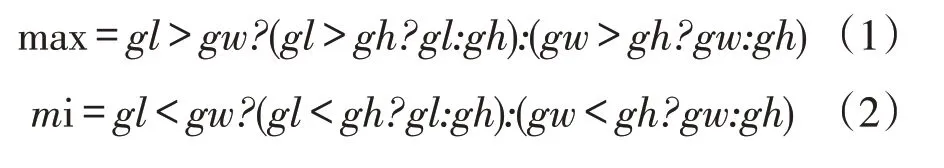

物品从平台左侧进入,默认前进方向为一直向右,与右侧中间出口对齐,即direction=39,这里的方向数字采用了键盘的方向键的Keycode。若物品的目的出口为上下侧的出口,则当物品前进到每一个出口对应的x 方向上的位置时,进行判断,若物品的flag 等于当前出口的flag,则将该物品的direction 设置为对应值,若向上转,则direction=38,若向下转,则direction=40。若物品的目的出口为右侧的上下出口,则当物品到达平台处时,先将物品向上、向下转,待物品在y 轴上的位置与出口y 值相等时,再令direction=39。算法逻辑图如图5所示。

根据物品的大小,确定需要使用的轮子个数:

图5 物品传输路线算法图

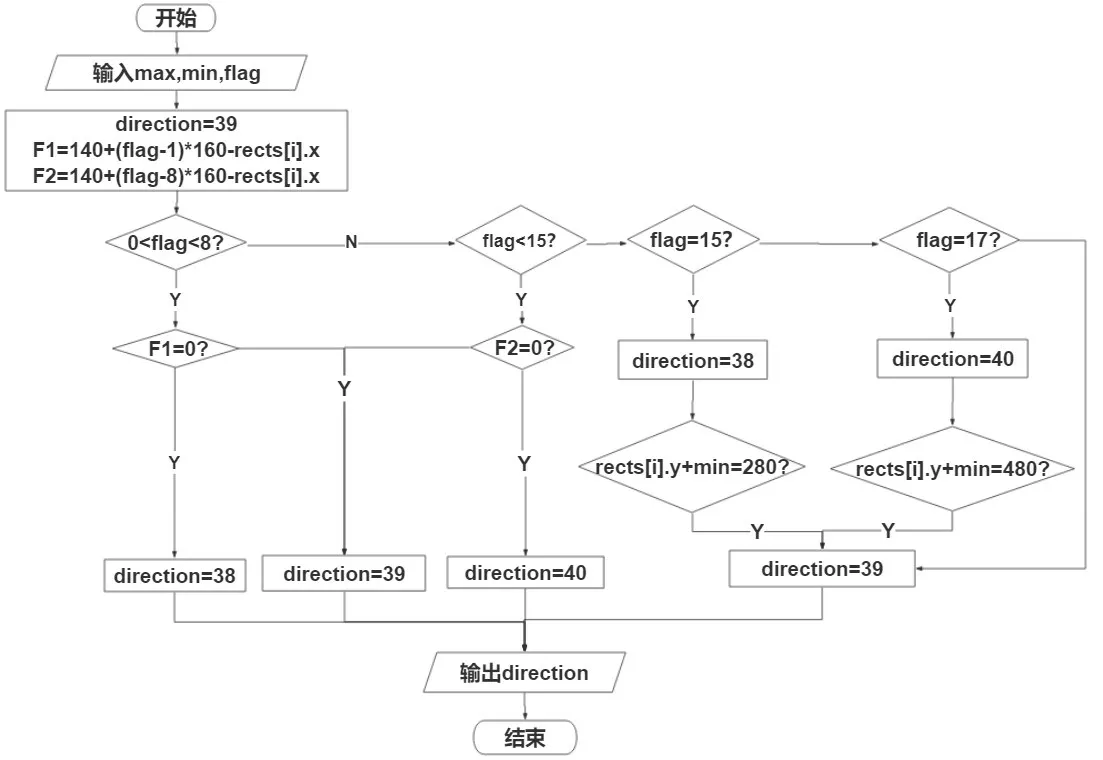

其中:gl、gw、gh 分别为物品的长宽高。

通过公式求得物品的中等边min 和最大边max,将物品的最佳面定为物品和平台的接触面,接触面的长宽即物品在x 轴、y 轴上的数值分别为max、min,则所需轮子的个数为:个,其中unitL表示轮子之间的单位距离。

4.4 平台控制端根据物品的路线,分配需要使用的万向传输模块

物品在运送过程中,只有已到达和即将到达处的万向传输模块会运行,即对应的轮子会运作,物品离开后轮子将会停止转动,即全程只有个轮子参与运行。轮子的转动,将物品向前运送unitL个单位长度,即物品每前移unitL个单位长度,转动的轮子便需要进行一次更新。本文以坐标轴表轮子与物品的位置,以平台左上角为坐标原点,物品左上角的轮子为基准点,用数组rects[]存放所有的物品,rects[i]表示当前物品,其中i 代表第几个物品,用rects[i].x代表当前物品左上点的横坐标,用rects[i].y 代表当前物品左上点的纵坐标,在x 方向上所需轮子的个数为在y 方向上所需轮子的个数为

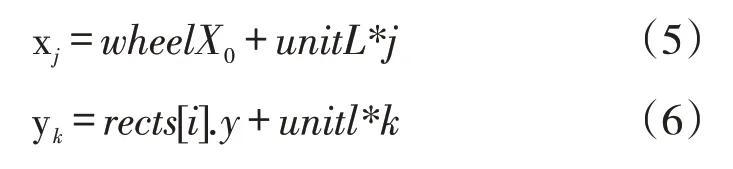

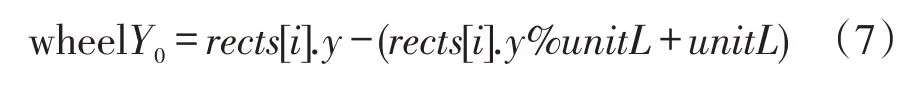

(1)当direction=39 时,物品直行,则:

其中wheelX0代表左上角第一个轮子的x 坐标。通过左上角第一个轮子的位置以及物品在x、y方向上所需轮子的个数,就能通过以下公式求出其余需要的轮子的位置(xj,yk):

(2)当direction=38 或direction=40 时,则:

其中wheelY0代表左上角第一个轮子的y 坐标。通过左上角第一个轮子的位置以及物品在x、y方向上所需轮子的个数,就能通过以下公式求出其余需要的轮子的位置(xj,yk):

根据物品的前进路线,依次触发这些坐标点上的轮子,使得轮子转动运送物品移动。当参与运行的轮子停止后,便可参与其他物品的运送工作,即一个分拣平台可同时实现对不同物体进行不同目的地的运送,彼此互不干扰。

5 智能分拣系统仿真

在RFID 阅读器、服务器端、平台控制端的技术实现后,本章采用JavaScript 编写仿真智能分拣平台与检测模块,在仿真平台上,通过RFID 手持阅读器扫描标签,将获取到信息发送到服务器端,服务器端将返回的信息发送到平台控制端,同时将相关信息展示在平台显示屏上,平台控制端根据获取到的信息,会在仿真平台上通过动画演示对应物品的分拣过程。

5.1 智能分拣平台仿真

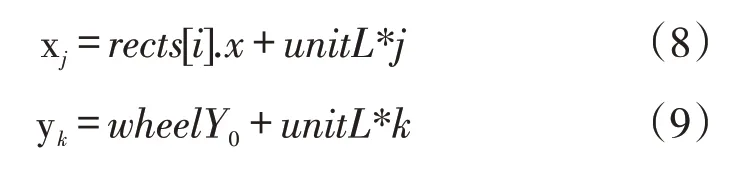

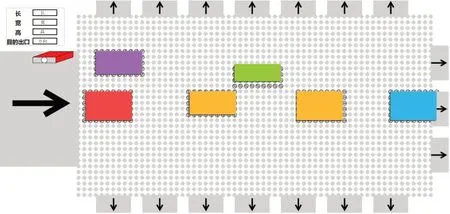

智能分拣平台俯视图如图6所示。

图6 自动分拣系统平台示意图

本文使用30×60 个万向传输模块组成的分拣平台进行仿真举例。根据箭头方向,可以看到平台共有1个入口,17个出口。平台左侧为入口,在入口处的立方体代表RFID阅读器,阅读器上的小圆圈代表指示灯,当扫描到物品时,指示灯亮,在阅读器的上方,写有长宽高、目的出口的模块代表显示屏,用以显示当前经过物品的信息;平台上侧和下侧分别有7个出口,平台右侧有3 个出口,每个出口对应一个区域,图中的每一个圆代表一个万向传输模块,当需要运行时,万向传输模块的轮子会相应运行起来。

5.2 RFID读取标签信息

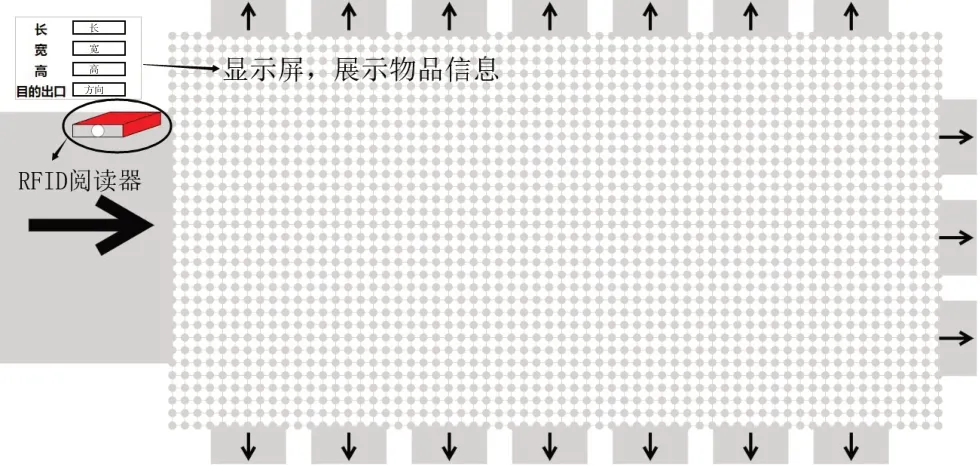

在仿真实验中,用不同大小的方块,代表不同的包裹物品,当物品进入左侧入口时,入口处的RFID阅读器会自动扫描物品标签,扫描成功指示灯亮,并同时将扫描到的数据返回到服务器。在这个过程中,使用RFID手持阅读器扫描RFID标签,模拟物品进入入口时的自动扫描。

服务器会根据获得的EPC 码,将物品长、宽、高及目的出口信息发送到平台控制端,平台控制端将相应信息显示在显示屏上,如图7 所示,此时即将进入分拣平台的是一个50×60×30(mm)大小的物品,它的目的出口是1号出口,即上排第一个出口。

图7 物品进入分拣平台示意图

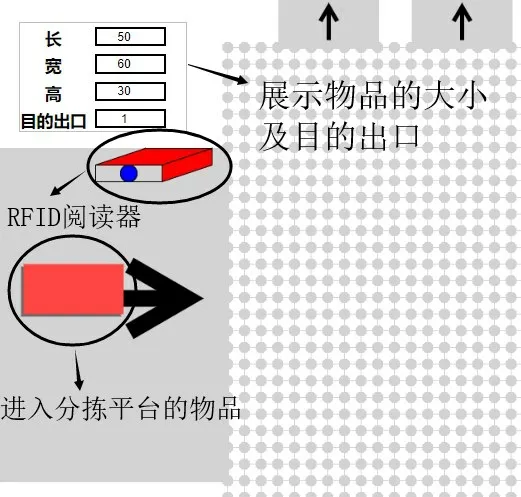

5.3 智能分拣平台运行

物品进入到分拣平台后,平台控制端会根据得到的信息规划出物品在平台上的运送路线,并启动相应路线上相应数量的轮子,以此达到物品分拣运送的目的,如图8所示。

此时进入平台的物品的目的出口为3号出口,因此平台控制端为物品规划出到达3 号出口的路线。物品进入平台后,对应路线上的传输模块便开始运行,如图8 中物品下方的圆形轮子,因为物品的长宽高为60×70×60(mm),则参与运输物品的万向运输模块,即轮子的数目为8×7,当物体向右运输时,右侧的轮子会开始转动,左侧离开的轮子会停止转动,等待参与下一物体的运输。

图8 万向传输模块运行示意图

5.4 多物体分拣

智能分拣平台可同时对多个物品进行分拣,如图9所示。每个物品都按照自己的目的地方向前进,因平台运输模块多,且每个模块都独立存在,且只在需要时启动,因此不仅节约了空间和资源、成本,更是大大提升了分拣效率。

图9 多物品不同目的地同时分拣示意图

智能分拣系统由若干个模块拼接而成,能够更灵活地应用于物流分拣系统,可根据分拣场地的大小以及货物数量的多少,例如在大型物流集散中心,场地大,货物量大,即可选择一个30×60 大小的分拣平台;在小型分拣中心,例如校园快递分发站,即可选择10×20 或5×10 大小的分拣平台,进行内部快递的分拣。

6 结论

智能物流是物流经济发展的未来方向与模式,是突破现代物流发展瓶颈的新思路,与政府宏观调控目标高度契合。为了整个配送过程更加快速、高效,同时节省人力、物力的消耗,本文提出了一种集散中心智能分拣系统技术与模型,并仿真实现。该系统具有传送装置利用效率高、投资和维护成本小等优点,实验表明,通过对该智能分拣技术的研究与仿真,可以更好地提高物流分拣与配送效率,对配送中心分拣系统的设计与高效运行有一定的借鉴作用。