整托啤酒的快速伸缩装车机研究

2019-10-31曹冲振王晶蕊王凤芹曹美慧

曹冲振,王晶蕊,王凤芹,徐 杰,曹美慧

(1.山东科技大学 交通学院,山东 青岛 266590;2.山东科技大学 机械电子工程学院,山东 青岛 266590)

1 引言

在装车过程中,人工搬运或者人工配合简单搬运机械进行装车的方式,往返于车厢与仓库之间所耗时间越来越多,传统装卸工作效率低、工作量大、成本高,难以满足现代化生产的需求。伸缩装车机在传统的带式输送机上增加了伸缩机构,让使用者可以按照工作要求,随时控制伸缩装车机伸出的长度和输送角度。它能够免去人工往返于车厢与仓库的时间,提高装卸工作的机械化程度,从而提高工作效率[1-2]。

1.1 相关参数

根据前期调研,着眼于实际应用,多方面分析啤酒生产企业对伸缩装车机的功能需求与应用要求,进而提出适用于该企业使用场景的伸缩装车机整体设计方案,本方案伸缩装车机应具有以下设计要求:

货车车厢内的长度约为12.5m,初取伸缩装车机伸出后伸缩部分设计长度LZ=12 500mm。伸缩装车机的宽度取决于车厢宽度以及装车形式,车厢内宽度2 400mm,需要在车厢内码放两列托盘货物。为了保证输送稳定,应在不影响装车机正常装车工作的前提下,尽可能增加伸缩装车机的宽度。因此,初取伸缩装车机设计宽度BZ=1 150mm。伸缩装车机详细技术参数见表1。

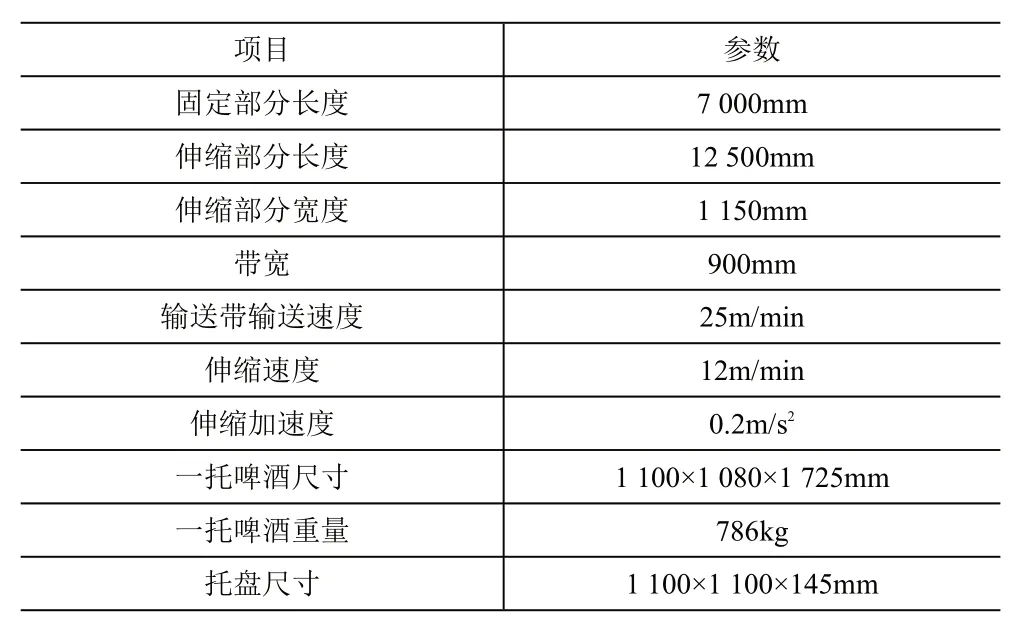

表1 伸缩装车机技术参数

1.2 方案介绍

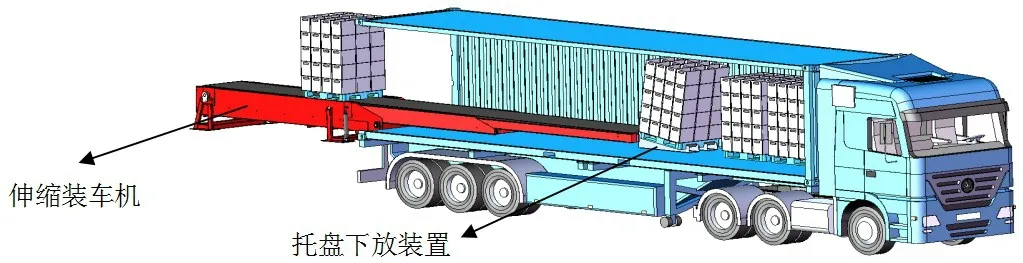

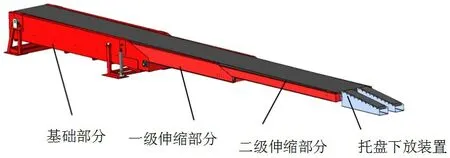

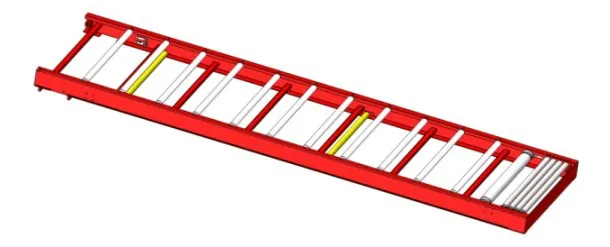

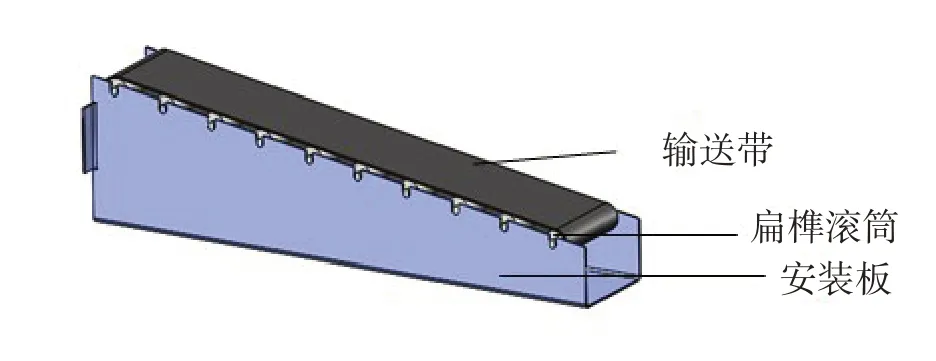

本方案主要由伸缩装车机和托盘下放装置组成,如图1所示。其中,伸缩装车机整体三维图如图2所示。伸缩部分采用平行扁榫托辊作为伸缩装车机输送带的支承装置,如图3 所示。这样安装方便,不需额外使用带座轴承等,可以降低成本。

图1 伸缩装车机装车示意图

图2 伸缩装车机整体三维图

图3 支承滚筒安装结构

伸缩装车机的工作原理为:基础部分与一、二级伸缩部分逐级嵌套,一、二级伸缩部分均可进行伸缩动作,并且二者的伸缩是同步的;在运输过程中,一级伸缩部分底部与货车车厢直接接触,可以在输送过程中提供更好的支撑,减少基础部分的形变,对整体的结构起到保护作用;托盘下放装置是伸缩装车机输送面与车厢的过渡部分,其作用是将伸缩装车机上的整托货物过渡运输到车厢内。

2 关键部件设计

2.1 托盘下放部分的设计

2.1.1 装置结构设计。托盘下放装置具体设计方案如下:托盘下放装置由输送带、扁榫滚筒以及安装板组成,如图4 所示。安装板斜边处开有凹槽,用于放置并固定扁榫滚筒;输送带缠绕在滚筒上,防止托盘下放过程中卡在托辊缝隙中;整个托盘下放装置与伸缩装车机首端通过螺栓联接固定;托盘下放装置共有两个,分别安装在伸缩装车机首端的合理位置。

图4 托盘下放装置

2.1.2 托盘下放装置相关计算

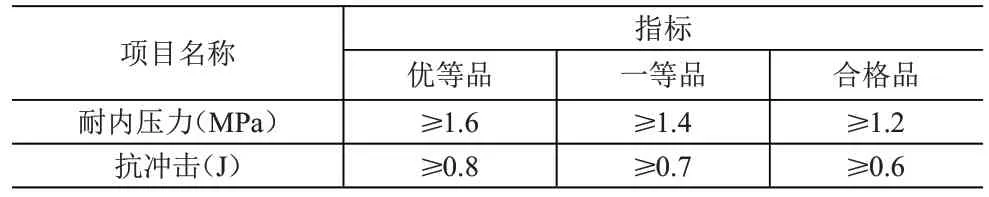

(1)托盘下放装置倾斜角度θ计算。计算原理:在托盘下放的过程中,由于整托啤酒是沿斜坡下滑,整托啤酒的顶端一角会先接触车厢内壁。随后伸缩装车机缩回,货物完全下放到车厢内。此时,货物与车厢内壁之间会有一个长度为△L的间隙,如图5所示。

图5 货物下放示意图

因此,若要按照预设单行装车10 托货物的要求装车,必须满足托盘的总长度与托盘间间隙之和小于车厢的长度,见式(1)。

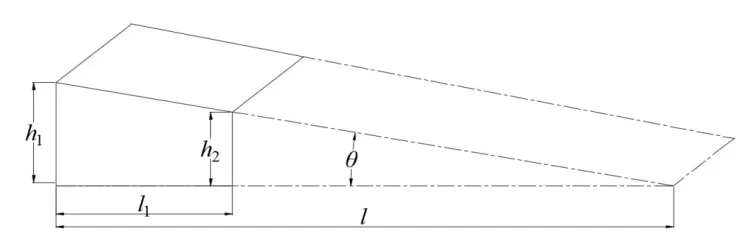

式(1)中:Lt为托盘长度(mm);Lc为货车车厢长度(mm)。 代入相关数据,可以计算得出ΔL≤150mm。短叉的倾斜斜角与托盘在下放到车厢上时货物与车厢壁形成的夹角θ几何相等,见式(2)。

式(2)中:Hz为托盘及货物的总高度(mm)。带入相关数据,可以求得货叉的倾斜角度θ=5.13°。

托盘在伸缩装车机末端时,根据设计要求可知:托盘底面离车厢的高度为260mm,托盘叉口高度为100mm,因此,托盘叉口距离车厢高度为h1=360mm。

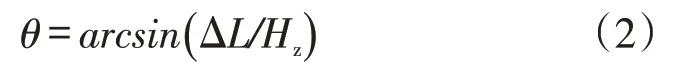

(2)托盘下放装置长度的确定。根据GB4544-1996,啤酒瓶的安全相关参数要求见表2。

表2 啤酒瓶安全相关参数

货物从高度h3下落所受冲击量应小于其能承受的冲击量,故有式(3)。

式(3)中:m为单瓶啤酒质量(kg);h3为托盘底部距离地面最大高度(mm)。带入相关参数,计算得出h3≤61.7mm。

确定了托盘下放装置的倾斜角度和高度,可以计算得出托盘下放装置三角形安装板的直角边长l=3 886mm。为降低成本,本方案拟将托盘下放装置长度缩短。考虑到货叉抽离托盘时货叉首端高度对货物的震荡影响和托盘的长度,将托盘下放装置长度暂定为1 550mm。此时,货叉首端高度h2=153.4mm,托盘滑至托盘下放装置首端时,托盘底部距离地面高度h3=54.7mm,故可以得出结论,托盘下放装置的高度设计符合啤酒瓶的抗冲击要求,如图6所示。

图6 货叉高度计算原理

2.2 伸缩装车机输送运动

2.2.1 输送运动相关计算

(1)伸缩装车机输送能力计算。由前文参数可知,输送带速度v1=0.41m/s,伸缩速度v2=0.2m/s。在第一托啤酒经由托盘下放装置落到车厢内之后,伸缩装机架需缩回一个托盘的位置,准备放置第二托。因此,伸缩装车机上两托商品的间距应该至少满足不会在第一托商品下放时到达伸缩装车机首端。经过计算,托盘在货叉下放过程约需要0.36/0.41=0.9s,伸缩装车机缩回一个托盘的长度即1.2m需要1.2/0.2=6.5s,所以伸缩装车机上两托货物间距lj=0.41×7.4+1.2=4.2m。可以计算得出,伸缩装车机最多同时输送4托货物,共3 144kg。由此可以得出,伸缩装车机的线载重qmax=3 144/19.5≈161kg/m。

(2)输送带张力计算。在输送带张力计算过程中,其张力大小必须满足两个条件[3]:①摩擦传动条件,即输送带的张力必须保证工作时输送带在驱动滚筒上不打滑;②垂度条件,即输送带的张力必须保证输送带在两托辊之间的下垂度不超过规定值。

根据上述两个条件,目前常用的输送带张力计算方法有两种:一种是根据摩擦传动条件并利用逐点张力法求出各特殊点的张力值,然后验算输送带垂度条件;另一种是根据垂度条件,求出输送带上某一点的张力,然后用逐点张力法求出各个点的张力,再验算摩擦传动条件。

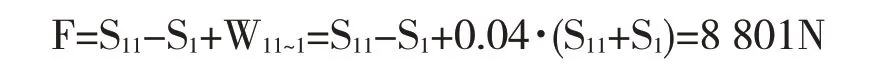

在本方案中,输送带张力采用第二种逐点张力法进行驱动力计算[4]。原理如下:当输送带驱动滚筒旋转带动输送带运行时,与驱动滚筒相遇点上的输送带张力Sy比分离点上的张力S1大,并且Sy随着负载的增大而增大[5],可以得到外载荷要求传动滚筒表面输出力为:F0'=82 843N。

(3)输送带垂度校核。在输送带自重和载荷重量的作用下,输送带在两托辊之间必然有悬垂度。托辊间距越大或者输送带张力越小,都会造成悬垂度过大。如果悬垂度过大,输送带在两托辊之间就会发生松弛现象,造成不良后果[6]。故国家规定了允许的悬垂度的最大值。ISO5048 中规定悬垂度不超过托辊间距的0.5%~2.0%,我国设计规范中要求不超过2.5%。

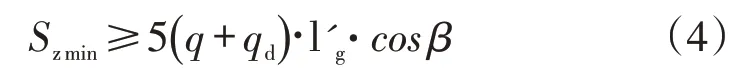

为了满足输送带的垂度条件,对于任何一个运输系统,输送带承载分支的最小张力Szmin需满足式(4)[7]:

带入上述数据,可以求得Szmin=331N<2 538N。回程分支输送带的最小张力Skmin需满足式(5):

带入上述数据,可以求得Szmin=137.5N<2 346N。故输送带悬垂度满足要求。

(4)输送带强度的校核。依据PVK 输送带的选型,输送带的许用拉力c=21×900N=18 900N>S11=11 379N,故输送带选型满足要求。

(5)改向滚筒直径计算。一般来讲,改向滚筒的直径与输送带驱动滚筒直径的关系见式(6)。

其中,D1为改向滚筒的直径,DR为输送带驱动滚筒直径,其中DR≥100z,z=2,所以DR=200mm,改向滚筒直径D1=120mm。

(6)输送带驱动电机计算选型。伸缩装车机输送带驱动滚筒牵引力为:

电动机功率计算见式(7)。

其中,v1—输送带运行速度,25m/min;η—减速器机械效率,η=0.8~0.85。选择电机容量时,应考虑15%~20%的备用功率[10]。故选用功率为N'=4.52×1.15=5.21kW。

2.2.2 伸缩运动相关计算。由上文可知,伸缩装车机伸缩驱动装置为单驱动力链条伸缩机构,要分析伸缩运动计算理论,应从驱动原理入手,对驱动原理进行详细的分析,随后根据原理分析进行计算。

(1)伸缩部分驱动力计算。①伸缩驱动原理分析。从伸缩运动的原理可以看出,伸缩驱动力的作用是克服伸缩过程中的摩擦力做功,使得机架能够伸出和收回。要准确计算伸缩驱动力,要在伸缩过程中对机架的受力进行分析。由于固定部分和一级伸缩部分的受力较为复杂,为了计算更加简便精确,从受力较为简单的二级伸缩部分开始,逐级分析。

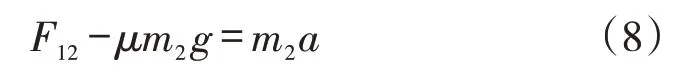

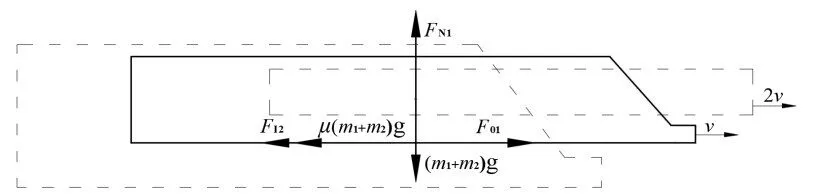

为了表现更加直观,做出伸缩运动原理简图,并在原理简图的基础上对二级伸缩部分进行分析,如图7所示。在受力分析中,m1,m2分别表示一、二级伸缩部分机架和运输货物质量的和。由伸缩原理可知,一、二级伸缩部分相对固定部分的伸缩速度分别为v、2v。由图7 可知,二级伸出部分受力有:自身重力m2g,一级伸缩部分提供给二级伸缩的驱动力F12、支撑力FN1以及摩擦力μm2g。

图7 二级伸缩部分受力图

根据受力平衡原理可得式(8):

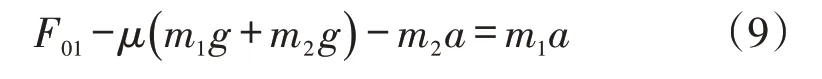

其中,a为伸缩加速度,μ为滑轮与导轨之间的摩擦系数,此处取μ=0.15。同理,一级伸出部分受力分析如图8所示。与二级伸缩部分不同的是:一级伸缩部分在运动过程中除了受到固定部分施加的推力F01外,还受到二级伸缩部分运动施加的惯性力,此时,F12=m2a。同理可得式(9):

图8 一级伸缩部分受力图

②伸缩驱动力计算。若要计算伸缩驱动力,需先知道各级伸缩部分机架重量,从而计算m1,m2。各级伸缩机架的重量可以通过SolidWorks 质量评估功能模块获取。在伸缩装车机结构设计完成后,对各个结构的材质进行标定,继而可以得到各级伸缩部分机架重量。二级伸缩部分m2=299kg,一级伸出部分重m1=311kg,每一节相对于前一节的伸缩速度v2=0.2s/m;伸缩加速度a=0.2m/s2,将这些参数带入式(8)、(9)可以分别计算出:F12=1 106N,F01=2 231N,即驱动轴提供的力FQ=F01=2 231N。

(2)伸缩驱动电机选型。驱动轴的功率PB、驱动轴传动扭矩TB可按公式:PB=FQv2,PM2=PB/η2,TB=FQr1(其中:η2是电机与驱动轴之间的链传动效率,取η2=0.95。r1是驱动轴半径,根据设计图,初步设定r1=64mm)带入数据计算得PM2=469W,TB=133.9N∙m,PB=446w。选用电机型号为R27-DT90,功率1.1kW,扭矩157N·m,转速48r/min。

3 关键部分有限元分析

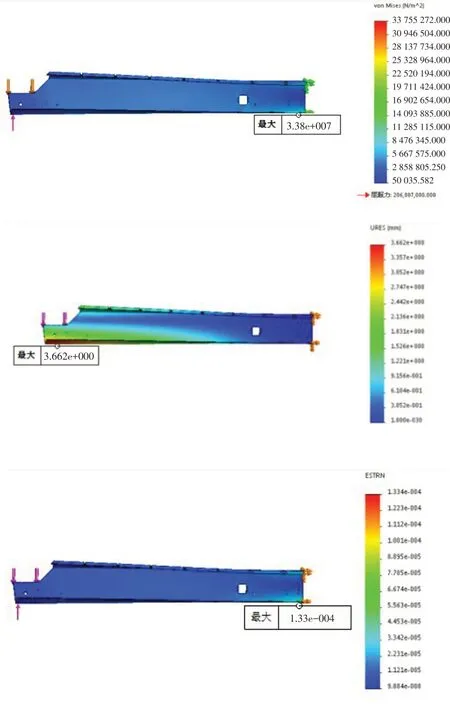

首先,定义各部分的材料,伸缩装车机机架的材料选用铸铁;然后,根据计算,给各个部分施加外力,其中包括机架自身的重力、底部添加夹具、伸缩装车机两节的压力;最后,对伸缩装车机的机架划分网格,进行算理求解。

由于一级伸出部分壳体主要受自身重力、基础部分的支撑力以及二级伸出部分的压力,受力复杂,首先对一级伸出部分进行刚度分析。对部件进行固定并施加相应的载荷后,仿真结果如图9所示。

从图9 中可以看出,伸缩机架的屈服力为:2.06×108N/m2,在工作中产生最大应力是3.38×107N/m2,且由于仿真结果中部件的位移、变形量很小,因此在仿真结果图中将其位移变化放大,以便更清晰地观察其受力后发生的变化。从图9 中可以看出壳体受力最大的部分在中间和后部与主体部分接触的位置,然而也远远小于其屈服应力,所以伸缩臂的设计刚度完全符合要求。

图9 一级伸缩部分仿真结果图

最大位移发生在伸缩臂前半部分,原因是当第二节伸出后,主要承受重量的部分集中在前半段,但是从位移图中可以看到,其最大位移只有3.662mm,于整台设备而言这个位移量是极小的,在设计要求范围内。

最大应变产生在尾部,但是最大变形量也小于1.33×10-4mm 处于安全状态。由上述对应力、应变、位移的分析,发现壳体刚度符合要求,证明设计合理。需要注意的是,在此处只分析了右半部分,左半部分情况相同。

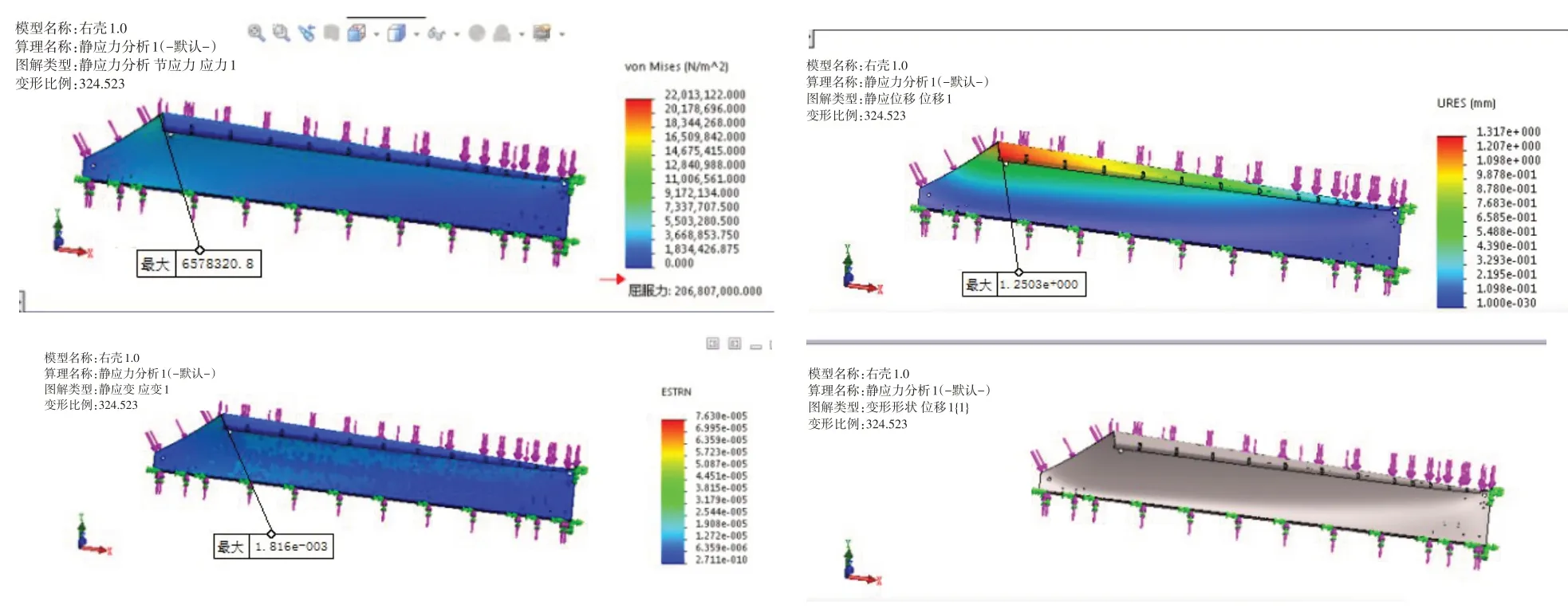

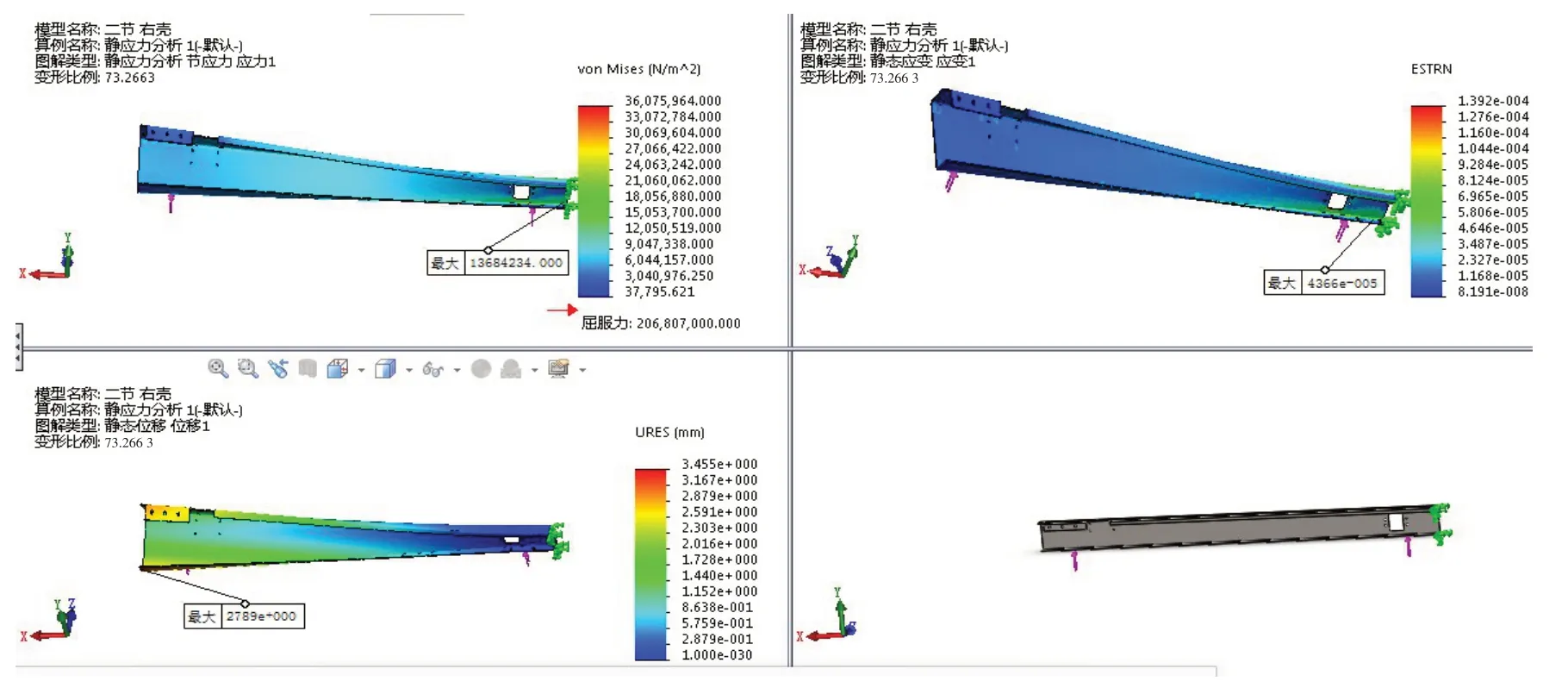

同理,分别对主体部分和二级伸出部分进行仿真,仿真结果分别如图10和图11所示。

相比于一级伸出部分,主体部分受力虽然大,但是整体受到支架的支撑力,产生的变形更小,受力情况相当于简支梁,变形、受力最大的部分集中在伸出部分与之接触的位置,但是所受最大应力小于屈服应力,刚度满足设计要求。

对二级伸出部分的机架进行同种分析,分析过程与前面相似,在此不做赘述,仿真校核其刚度足以满足装车需求。

图10 主体部分仿真结果

图11 二级伸出部分仿真结果

4 结论

首先,分析伸缩装车机的功能与技术需求,并依据需求设计伸缩装车机的整体方案;其次,针对输送机上的货物无法下放的问题设计了一种托盘下放装置,并对装置的相关参数进行计算;再次,对伸缩装车机的输送带驱动力和伸缩驱动力进行计算,并确定了驱动电机的选型;最后,借助有限元分析,对伸缩装车机的伸缩机架部分进行了刚度分析,并得出整托啤酒的快速伸缩装车机的设计符合要求,能够达到预期的效果。