基于Flexsim的M公司入库仿真优化

2019-10-31王志强李晓东

王志强,李晓东

(1.山东科技大学 交通学院,山东 青岛 266071;2.临沂大学 物流商贸研究院,山东 临沂 276000)

1 引言

物流业是国民经济发展的基础性战略产业,十九大报告指出物流园区已经初具规模,物流企业集群效应初显,对打造新一代物流仓促提出了新的要求,要求各大上市物流企业实现兼并重组与联盟合作致力打造智慧仓储,是仓储系统实现绿色化、智慧化、大型化、自动化,更好地发挥重要关键枢纽作用。

仓储是物流业的重要功能之一。仓库是集中反映工厂物资活动状况的综合场所,是连接生产、供应、销售的中转站,是对促进生产提高效率起着重要的辅助作用。有很多学者对仓储效率问题开展研究,并取得了较好的研究成果。

罗兴荣(2017)在《基于Flexsim 物流仿真的仓储作业系统优化设计》中利用Flexsim 仿真软件对某仓库进行仿真模拟得到“瓶颈”,进而针对“瓶颈”提出改进优化的策略,但没有进行优化后的仿真建模分析,仿真优化有待进一步研究。赵凌兴、仲梁维(2018)在《基于Flexsim的智能仓储优化仿真》中针对巷道堆垛机效率低的问题,提出了四向穿梭车的改进方案并通过Flexsim 建模仿真及仿真数据分析,验证了方案的可行性,但仅仅对巷道堆垛机的效率问题进行分析,未考虑货位分配及货物出库顺序等优化因素,具有一定的局限性。魏兰、秦叙斌、孟令广(2018)在《基于Flexsim的物流仓储系统仿真与建模》中利用Flexsim 对物流仓储系统模块化建模仿真,着重研究了某物流中心规划问题并提供了有价值的数据依据。

参考上述文献,为了避免盲目的调整设备参数及设备数量,利用Flexsim进行建模仿真,可以科学有效的找到仓储系统存在的问题。本文中首先对A公司仓储中心进行优化前的建模仿真数据分析,通过数据统计分析发现存在的问题,并针对存在的问题提出调整设备数量和参数的改进方案,然后对改进后的方案进行建模仿真及数据的统计分析,通过改进前和改进后的数据比较分析得出,验证改进后的方案是否有效提高了A公司仓储中心的仓储效率。

2 Flexsim相关介绍

Flexsim是一套集计算机三维图像处理技术、仿真技术、人工智能技术、数据处理为一体,为制造、物流等领域服务的软件产品。运用Flexsim 系列仿真软件,可在计算机内建立研究对象的系统三维模型,然后对模型进行各种系统分析和工程验证,最终获得优化设计和改造方案,提高中标率;验证物流项目的可行性;提供改善和管理的基本数据,降低运营成本。

随着Flexsim软件的不断改进和升级,Flexsim已经拥有20 余种基本控件的标准版控件库,主要应用于制造业、物流业、医疗业、先进国防战略仿真、航天制程仿真等大型研究领域。Flexsim 可提供提供BasicFR和BasicTE 两种自定义控件供用户创建自定义控件。和Arena、Promodel、Witness、Automod 等物流仿真软件相比,Flexsim 使用自定义的FlexScript 脚本语言,更有利于入门新手理解掌握自定义脚本语言。

3 改进前Flexsim建模实体介绍

3.1 主要设备

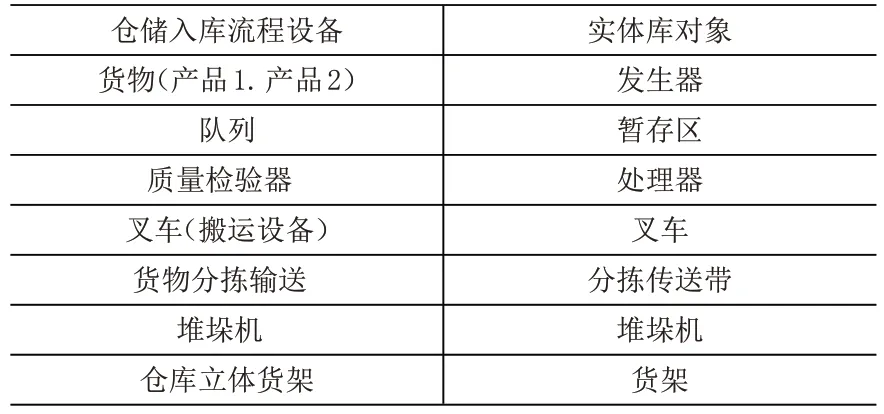

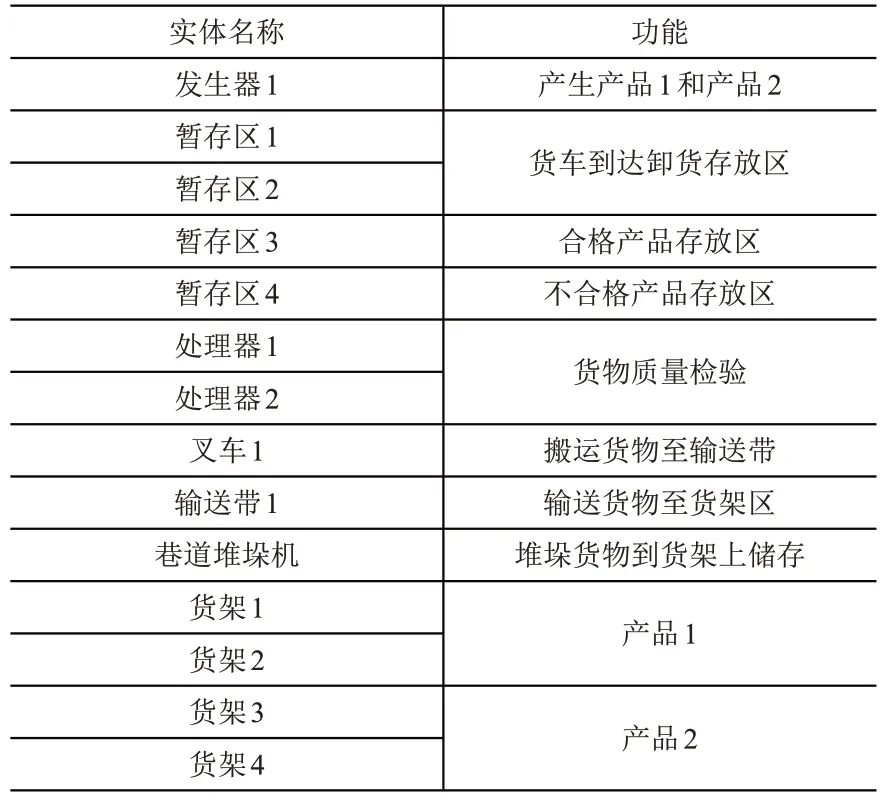

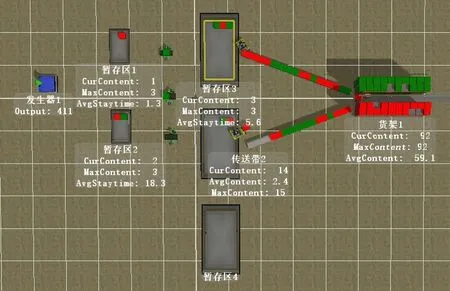

对M 公司仓储仿真时,Flexsim 既可以使用实体库中临时实体,又可以导入自己建模所需要的三维实体。仓储实体设备与Flexsim实体库中实体元素对应关系见表1。

表1 M公司仓储作业设备与Flexsim实体库中仿真实体对应对象

Flexsim实体库对应元素产生作用如图1所示。

图1 Flexsim实体库对应元素产生作用

3.2 仿真过程主要设备相关参数简介

(1)货物:发生器服从每5s产生一个货物的指数(exponential)分布,产生两种不同类型的货物(红色为类型1货物,绿色为类型2货物)。

(2)暂存区:暂存区1、暂存区2、暂存区3的最大容量分别为50件,50件,100件。

(3)处理器:处理器1 和处理器2 的预置时间分别为0s,检验时间分别为10s,处理容量为每次处理1件货物。

(4)叉车:一次可以搬运2 件货物,加速、最大速度、减速分别为1m/s2,2m/s,1m/s,装载时间和卸载时间分别为1s,1s。

(5)堆垛机:堆垛机前叉容量为1件,升降速度为1m/s,最大速度为2m/s,货叉厨师高度为3m,拉伸速度为1m/s,装载时间和卸载时间分别为0s,0s,模型运行1 000s之前(包含1 000s),连续作业。

(6)货架:4个立体货架,货架的货架倾斜量为0,每个货架一共10层和10列,一共有100个货格,最大容量为100件。

(7)传送带:容量为10件货物,运行速度为1m/s。

4 改进前Flexsim 入库流程仿真及数据统计分析

4.1 M公司货物入库流程

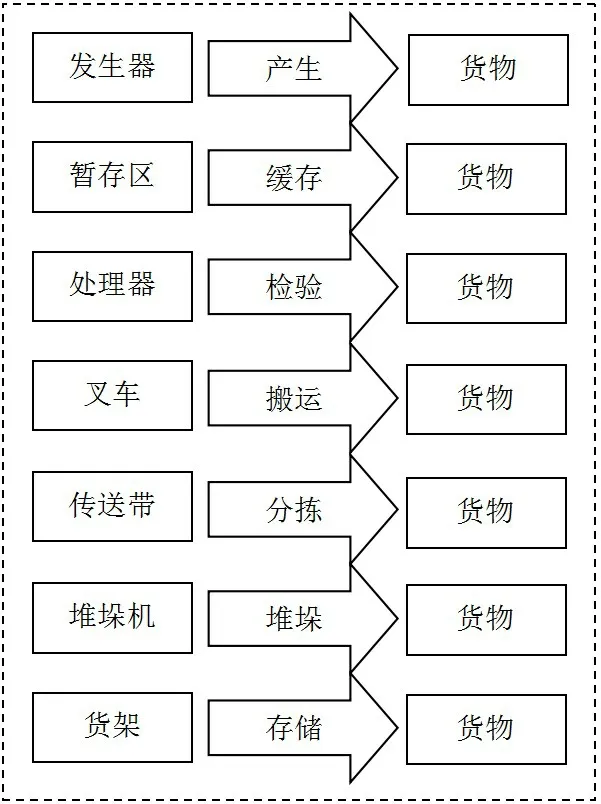

M 公司货物进库有两种不同的产品,货物到达仓库后进行卸货到暂存区1和暂存区2,然后通过处理器1和处理器2对货物进行检验分拣,不合格的货物将被放置到暂存区3,合格的货物将放置到暂存区2,最后合格的类型1货物堆垛到1号货架和2号货架上,合格的类型2 货物堆垛到3 号货架和4 号货架上。M公司仓储中心货物入库流程图如图2所示。

图2 M公司货物入库流程图

4.2 改进前Flexsim入库流程仿真建模

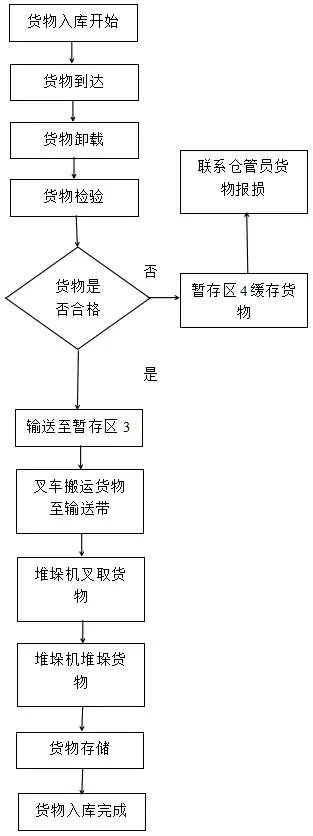

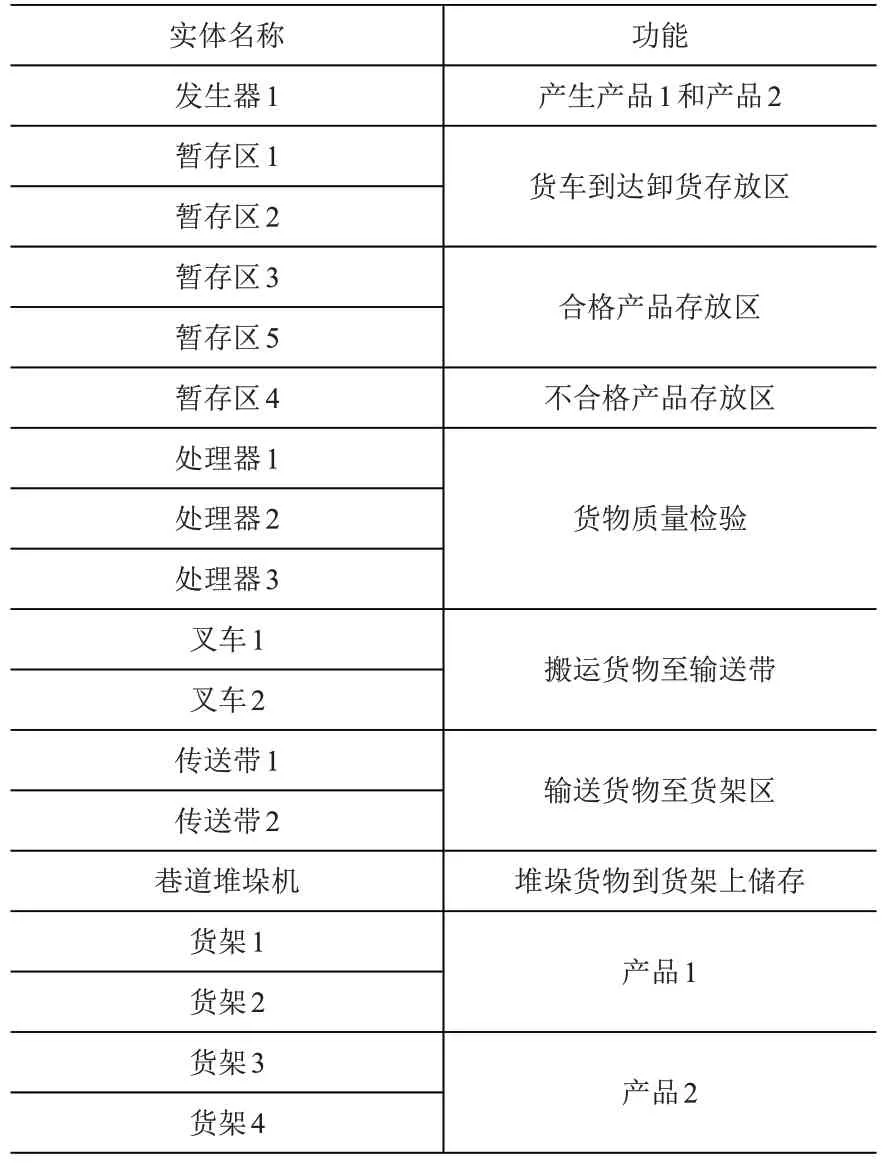

根据M公司仓储中心货物入库流程进行改进前的仿真建模,得到的结果分别如图3和图4所示。

图3 改进前仓储中心flexsim设备布局

图4 改进前flexsim仿真建模运行图

说明:图4 中货架1 和货架2 存储的是产品1,货架3和货架4存储的是产品2(颜色不进行区分)。

改进前的仿真实体元素简介,见表2。

表2 改进前仿真实体元素简介

4.3 模型运行结果数据统计及分析

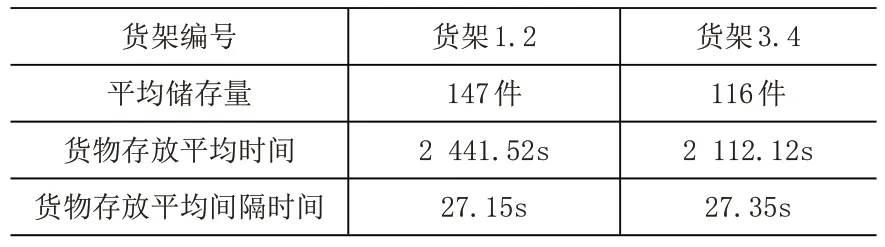

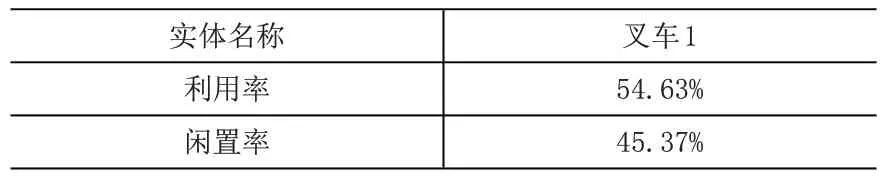

Flexsim 仿真模型运行后得到以下统计数据,见表3-表7。

表3 货架存储能力

从表3中统计数据分析得出货架1和货架2的货物平均存放时间2 441.52s,货架3和货架4的货物平均存放时间2 112.12s,263件货物的平均存放时间低于3 600s,发生器共产生500件货物,有效率(货物已经存放在货架上)仅为52.6%,无效率(货物未存放在货架上)为47.4%,说明存放水平低,输出到货架的货物不能满足货架的最大存放量。货架1、货架2及货架3、货架4的货物存放平均间隔时间分别为27.15s、27.35s,时间间隔长,说明堆垛机拉升速度慢,导致货物在输送带堆积。

表4 处理器、叉车、传送带效率

通过表4统计数据表明处理器1和处理器2的利用率和闲置率分别为42.78%、57.22%和30.56%、69.44%,数据表明处理器加工时间短,加工容量小,导致货物在暂存区1、暂存区2堆积。

表5 叉车效率

表5 中对叉车1 的利用率及闲置率数据统计说明叉车闲置率为45.37%,闲置率过高,搬运速度慢,搬运路径占用时间长,导致货物在暂存区3堆积。

表6 传送带效率

根据表6 传送带效率数据统计得出传送带基本处于货物满占的状态,说明堆垛机数量和参数设置不恰当,导致叉车无法连续作业,叉车闲置率高。

表7 暂存区堆积状态

通过对暂存区状态的主要指标数据统计,可以看出暂存区3 平均货物堆积量大于暂存区1 和暂存区2的货物平均堆积量,数据表明由于堆垛机拉升速度慢,导致货物在输送带堆积,进而导致叉车未连续作业,货物堆积在暂存区3 无法处理,随着时间的累计,暂存区3货物堆积数量越来越多,堆积问题严重。

5 模型改进后Flexsim 入库流程仿真及数据统计分析

通过以上统计数据分析表明两个货物处理器的处理速度慢,导致货物在暂存区1、暂存区2堆积,因此增加一台处理器进行调试。输送带1 的利用率为100%,表明输送带1 整体运行过程中处于满负荷状态,需要增加一条输送带进行调试。新增一条输送带,货物检验速度加快,叉车装载量有限,而且叉车利用率在为改进模型前利用率已经达到54.63%,因此如果共同搬运暂存区3和暂存区5的货物,会使货物再次在暂存区3、暂存区5堆积,因此增加一台叉车调试。

5.1 模型改进后设备参数和设备数量

5.1.1 设备数量调整。

(1)增加一个货物处理器3;

(2)增加一条货物输送带2;

(3)增加一台叉车2。

5.1.2 设备参数调整。基于以上数据统计分析,现对Flexsim模型中设备重新调整参数。

(1)处理器1、处理器2、处理器3 调整处理时间分别为12s、10s、12s;

(2)两条输送带调整运行速度同为5m/s;

(3)两台叉车设置容量为2件;

(4)堆垛机设置拉升速度为10m/s。

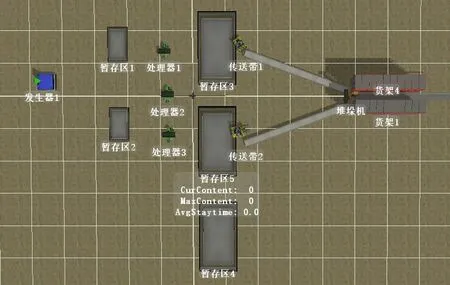

5.2 模型改进后Flexsim建模布局及运行结果

经过模型改进后的Flexsim 建模布局如图5 所示。

图5 模型改进后Flexsim建模布局平面

改进后Flexsim仿真运行结果,如图6所示。

图6 改进后模型运行结果

说明:图6 中货架1 和货架2 存储的是产品1,货架3和货架4存储的是产品2(颜色不进行区分)。改进后的仿真实体元素简介,见表8。

表8 改进后仿真实体元素简介

5.3 模型改进后运行数据统计及分析

改进后Flexsim仿真模型运行统计数据,见表9-表13。

表9 货架储存能力

表10 处理器效率

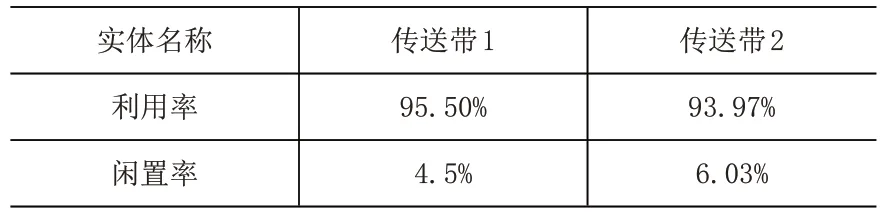

表12 传送带效率

表13 暂存区堆积状态

根据优化后的货架、叉车、传送带、暂存区状态及效率的统计数据可以说明暂存区货物积压问题得到解决,提高了出库效率叉车1 和叉车2 空闲率降低,利用率分别达到了85.62%和90.76%,搬运效率得到提高,叉车得到充分利用,与未优化的仿真模型相比,叉车1的利用率及叉车2的利用率较未改进前的模型都有所提高,处理器1、处理器2以及处理器3利用率也分别明显提高到了78.83%、85.98%和79.57%,通过以上分析得出改进后的优化方案是可行的并且有效的提高了M公司仓储中心货物入库效率,为M 公司仓储中心仓储设备的规划及参数提供了有价值的参考数据。

6 结论

本文进行了基于Flexsim的M公司入库仿真优化研究,将系统建模和仿真技术应用到仓储物流的应用以及规划中,针对M 公司仓储中心货物入库流程存在的问题进行Flexsim仿真建模并通过运行数据的统计与分析,运行数据表明调整设备数量及参数的方案优化了M公司仓储效率。

基于Flexsim的建模仿真能够最真实的模拟仓储流程的设备运行情况,能够更真实地体现仓储设备运行的合理性,为降低仓储成本,提高仓储效率、收益并提供有价值的方案。本文主要是对传统仓库仓储效率优化进行仿真研究,未涉及仓储优化数学模型,具有一定的局限性,下一步将继续研究仓储数学优化模型结合Flexsim 仿真的仓储优化方案,缩小仓储优化的局限性,准确找出问题出现的环节,精准修正,避免人力物力浪费,提高仓储效率,降低仓储成本,为仓储优化提供有价值的方案。