基于SLP和Flexsim的豆制品仓储优化与仿真

2019-10-31刘志海刘涵彬崔鑫龙

刘志海,刘涵彬,崔鑫龙,尹 翔

(山东科技大学 交通学院,山东 青岛 266590)

1 引言

针对仓储优化问题,国内外学者采用了不同方法和思路进行研究。杨军从充分利用仓库容积,提高仓库利用率等方面进行了分析[1]。陈影等人通过Flexsim,针对烟草物流配送中心进行布局和作业流程分析,寻找瓶颈节点得到最佳的模型参数[2]。娄慧斌等人针对某食品加工厂设施规划问题,运用SLP方法实现各区域的整体布置与优化,最后利用Flexsim仿真验证[3]。陈佳等人利用Flexsim仿真软件,对农产品物流配送中心构建仿真模型,根据蔬菜的特性对仿真模型进行修正,得到了优化后的模型[4]。徐留常对SLP法的基本要素、实施原则和实施步骤进行了分析,论证了其可行性[5]。周廷美等人针对某整车厂零部件配送中心布局不合理的现象,运用SLP方法,重新对配送中心进行了功能分区的划分[7]。杨玮等人利用Flexsim 软件仿真对医药物流进行了优化,主要改进了立体仓库和人工设备的组合方式[8]。Flexsim 作为一种工具得到了广泛的应用,SLP方法也在不断进行改进[9-13]。仓储优化最常见的方法是SLP和Flexsim的结合方法。

本文以某豆制品企业为例,该企业生产车间和仓储中心位于同一区域,总面积为5 000m2,生产车间生产豆腐和豆皮,仓储面积为2 000m2,日出库量达30t。虽然目前利用SLP 方法结合Flexsim 仿真软件研究仓储布局优化的很常见,但很少用在以豆制品为代表的生鲜产品企业中,一方面是由于生鲜产品存储的短时性,加工完成后短暂冷藏就直接出货,另一方面是由于生鲜食品根据订单生产,具有不确定性[14-15]。传统的SLP 结合Flexsim 的仓储优化是根据物流量规划整体布局再仿真验证的流程,普通制造企业的物流量是各区域的流通总量,来源于生产设备的加工批次和效率,由于豆制品生鲜企业基本没有库存,生产依靠订单拉动,具有不确定性,因此根据传统方法中的物流量来进行布局优化就不适用于豆制品等生鲜企业。本文将通过研究具体案例为豆制品等生鲜企业的仓储优化提供一种方法参考。

2 SLP 与Flexsim 动态结合的仓储优化设计

SLP 理论(System Layout Planning)是通过分析各作业单位之间物流与非物流因素的相互关系与综合密切程度,确定各作业区域的初始位置,再根据企业实际的面积进行调整[16]。SLP 方法中最重要的指标是物流量。Flexsim 仿真软件是一个集系统仿真、模型设计、制作与分析于一体的三维生产系统仿真软件,可以帮助企业建立生产线的三维虚拟生产环境,分析设备和人员的空闲时间、加工时间、产品等待时间、输入和输出的产品数[17]。

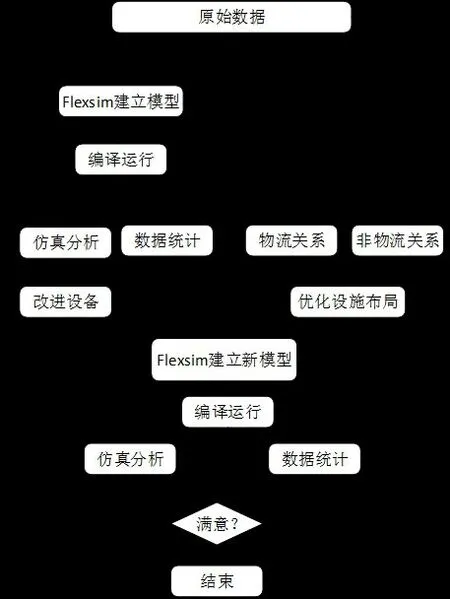

SLP和Flexsim动态结合的仓储设计在总结前人方法的基础上,动态地结合了这两种方法。本文针对以豆制品企业为代表的生鲜企业物流量的特殊性质,将Flexsim仿真的统计数据作为预测物流量,多次动态验证,提高了SLP 方法的科学性。具体步骤为:(1)采集原始数据和分析现有布局;(2)初步建模,编译运行后,定量分析存在的问题;(3)改进设备的数量及性能;(4)同时将仿真后的统计数据作为SLP 方法的准确物流量,分析物流因素;(5)综合分析非物流因素,重新规划仓储布局,完成第二步改进;(6)使用Flexsim 对两次改进后的模型编译运行,分析是否提高效率,是否满足企业的要求,如果没有达到要求,第二次统计的数据将再次作为SLP 分析的物流量,继续进行优化。具体的研究思路如图1所示。

图1 研究思路

3 SLP 与Flexsim 动态结合的仓储优化应用

3.1 企业现状

该企业现有的冷藏室为托盘货架,冷藏室短时存放成品,采取“及时入库—及时出库”的策略。成品装入箱式托盘进行存储和运输。

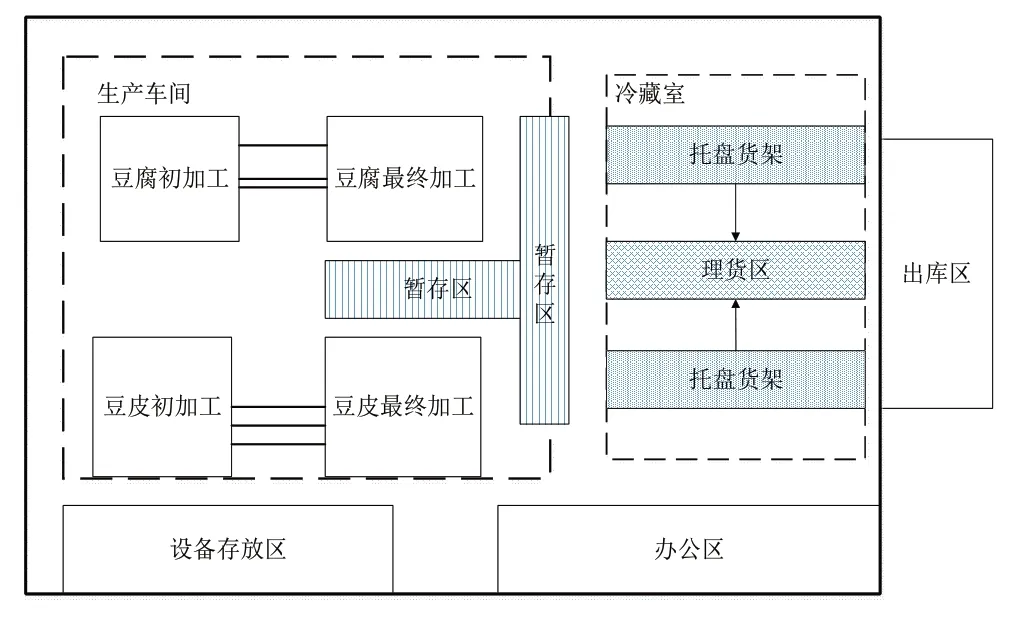

该企业在运营过程中出现的一些问题主要表现在:(1)冷藏室时而货物堆积,时而空缺巨大;(2)出库量无法满足订单需求;(3)生产和配送混乱。该企业仓储布局包括生产车间、冷藏室、理货区、出库月台,如图2所示。

大豆原料进入加工车间,经过初加工和最终加工,成品以盒装的形式装入托盘并在加工区暂存,进入冷藏室的托盘货架根据订单出库。出库时,在理货区打包,如果发现质量问题,返回生产车间重新加工为非食用产品。

图2 仓储布局示意图

3.2 原始模型

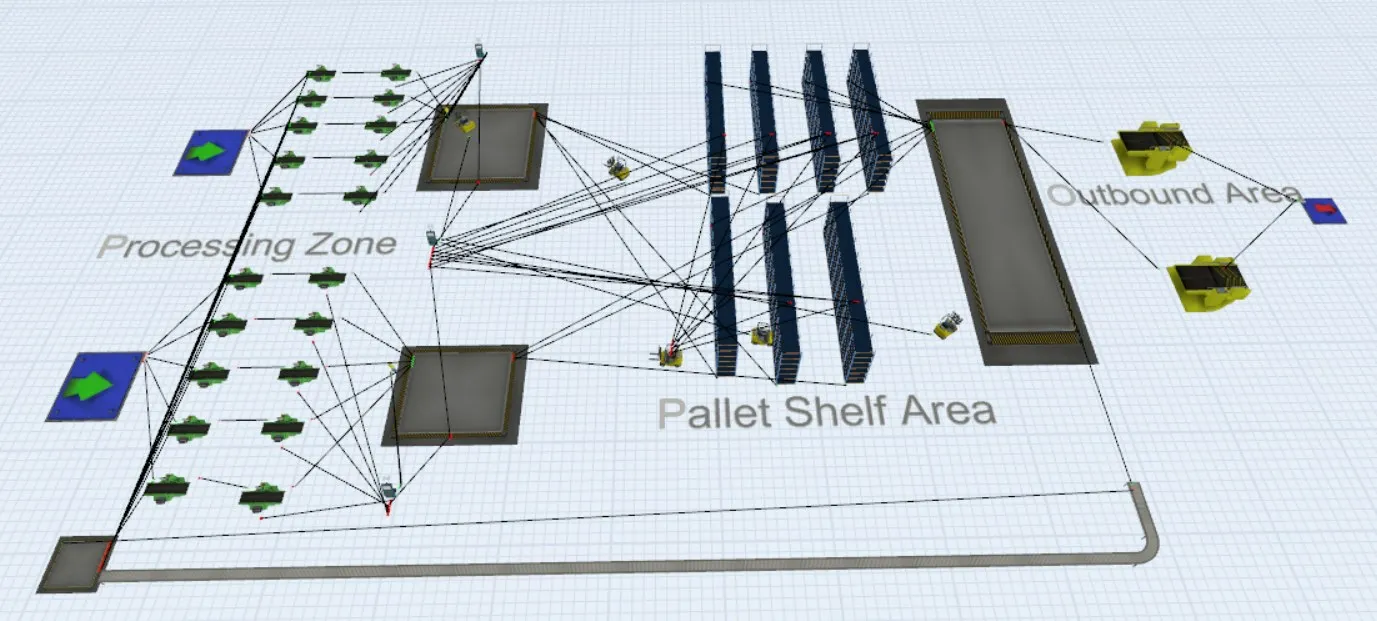

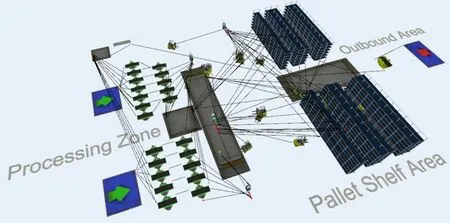

3.2.1 建立模型。生产车间现有豆腐和豆皮初加工设备、豆腐和豆皮最终成型设备、运输叉车、托盘货架、打包设备和若干传送带。原始模型如图3所示。

图3 原始模型图

3.2.2 参数设置。本次模型建立的实体主要有:原料输入设备、加工设备、暂存区、叉车、托盘货架、包装设备、传送带。两种产品的初加工设备和最终成型设备的加工时间都设置为60s。豆腐初加工设备参数设置如图4所示。

现有的存储设备是普通托盘货架,参数见表1。

评估专业人员是向委托方提供评估服务,为市场交易提供价值参考的专业人员,特别是在法定评估业务中,评估专业人员签署的评估报告是确定交易价格的重要依据。评估专业人员应当遵守法律、行政法规和评估准则,遵守职业道德,诚实守信,勤勉谨慎从事业务,依法作出客观、真实、合理的评估报告,从而维护当事人合法权益和公共利益。因此,参照《注册会计师法》等法律,本法对受刑事处罚的人员规定了禁止从业的期限。

表1 货架参数设置表

运输叉车的主要功能是将生产车间暂存区的产品放到托盘货架上,运输叉车的装卸时间均为30s。生产车间中两种产品暂存区的最大容量设置为1 000托盘,理货区设置两台包装设备,包装时间为10s。

3.3 仿真分析

设定每天的工作时间为28 800s,仿真运行。

图4 加工设备参数设置

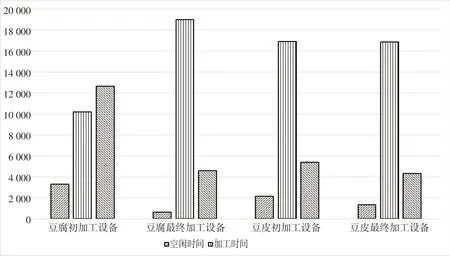

对两种产品的初加工设备和最终加工设备的空闲时间、加工时间和堵塞时间进行数据采集发现豆腐的初加工设备堵塞时间较长,制约了该产品的生产速度,其余三种设备在合理范围内,如图5所示。

图5 加工设备使用情况

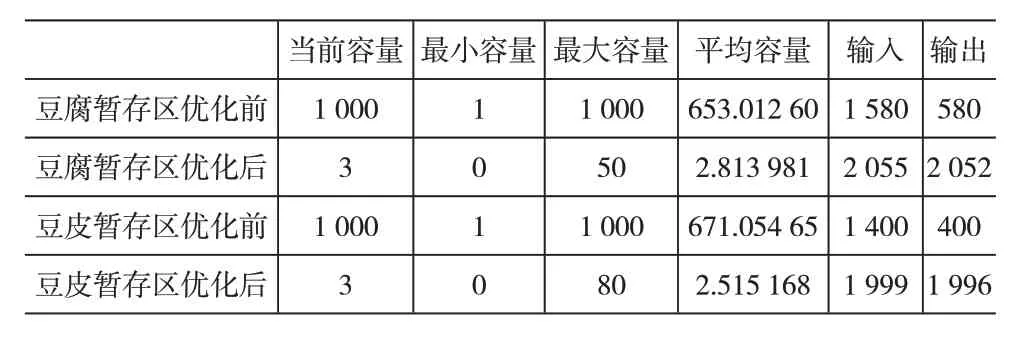

在生产车间,两种产品暂存区的最大容量设置为1 000托盘,两个暂存区的实际容量都达到了1 000托盘。输入和输出的差值也都为1 000托盘,这说明货物在暂存区出现了堆积现象。暂存区容量见表2。

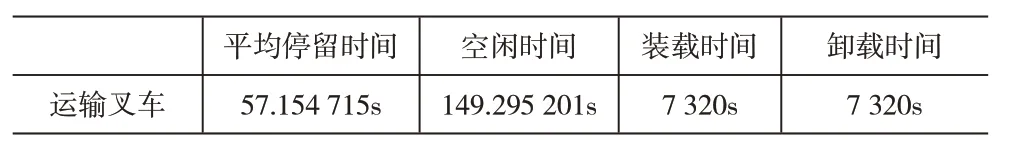

产品在暂存区通过运输叉车进入冷藏室,衡量暂存区的标准还有货物停留时间和释放产品的时间。货物在暂存区的平均停留时间较多,4辆运输叉车的作业时间很长,而空闲时间保持在150s左右,叉车的作业强度大,设备难以得到维护。暂存区时间统计图如图6所示。

叉车平均运行时间表见表3。

综上所述,该企业的豆腐初加工设备数量较少,生产车间的暂存区容量较小,容易造成货物的堆积,运输叉车的数量较少,加剧了生产车间货物的堆积。

图6 暂存区时间统计

表2 暂存区容量(单位:托盘)

表3 叉车运行时间表

3.4 SLP改进仓储布局

根据Flexsim 的仿真,可以定量找出企业的具体问题进行改进,但是定量解决仓储的设备问题并不是问题的全部,仓储弊端以流通量表现出来,流通量又受到布局的限制,只有综合仓储布局的合理规划,才能得到最佳的解决方案。发现问题之后,通过SLP方法来改进仓储布局,与传统的SLP 方法相比较,不采用调研获取的流通量作为分析的物流量,而是根据仿真的统计数据作为SLP 的物流量进行分析。因为豆制品厂属订单拉动的企业,调研获取的数据具有随机性,不能作为日常生产的代表,仿真统计的大数据才能代表该企业一天的平均流通量。

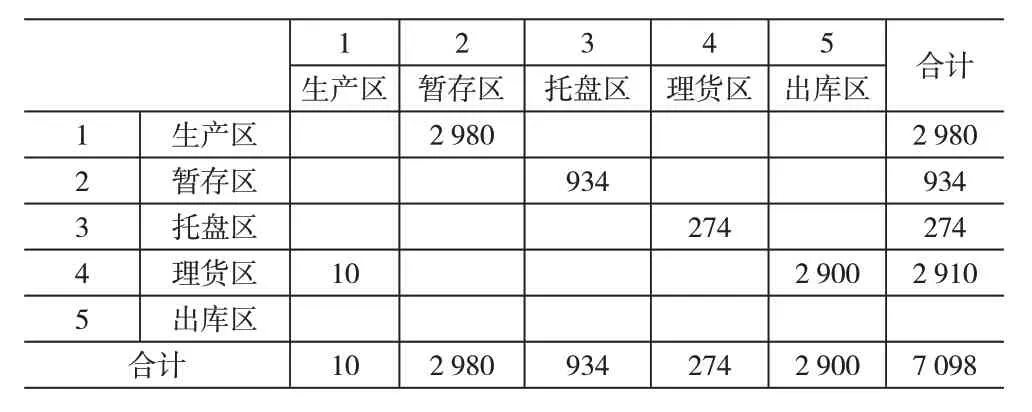

(1)分析物流因素。根据Flexsim 仿真的统计数据,分析各区域之间的物流量关系,绘制物流从至表,归纳划分物流强度。物流从至表见表4。

物流强度表见表5。

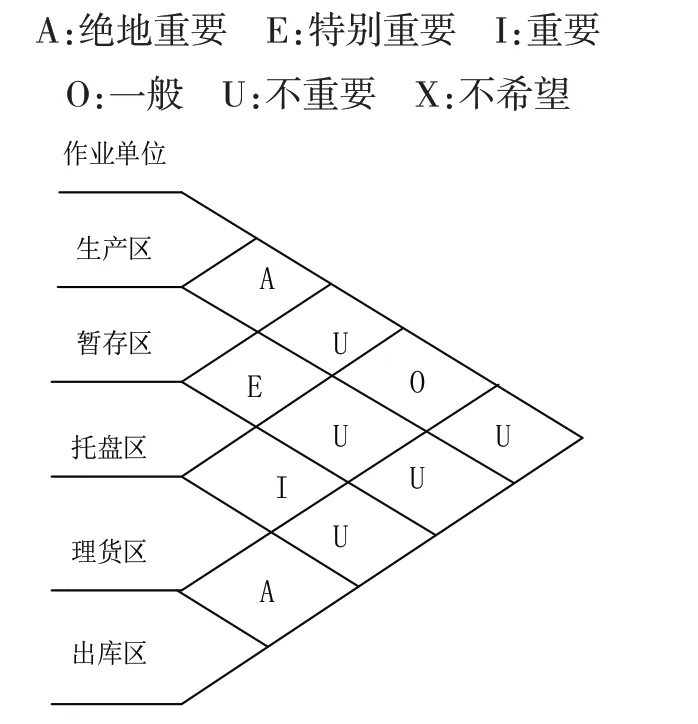

根据物流强度,绘制作业单位物流相关图,如图7所示。

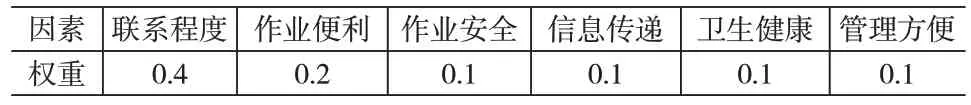

(2)分析非物流因素。从联系程度、作业便利、作业安全、信息传递、卫生健康、管理方便六个方面进行分析。采用加权计算的方法计算出最终的联系关系,划分等级,绘制非物流因素相关图。非物流因素权重见表6。

表4 物流区域从至表

表5 物流强度分析表

图7 作业单位物流相关图

表6 非物流因素权重

根据非物流因素权重绘制作业单位非物流相关图,作业单位非物流相关图如图8所示。

(3)根据绘制的物流相关图和非物流相关图,综合考虑后,采用物流因素:非物流因素=2:1 的权重,计算最终的作业区域相关图,最后根据该企业的总面积和各作业区域所需的最低面积进行综合考虑,确定优化后的仓储区域布置图。优化后的仓储布局图如图9所示。

3.5 建立优化后的模型

3.5.1 建立模型。根据前期建模仿真和仓储布局优化,要对设备的数量和参数进行修改并且对仓储布局进行调整。调整如下:(1)增加2 台豆腐初加工设备;(2)增加4 辆运输叉车;(3)增加生产暂存区的面积,参数设置为3 000托盘。建立优化后的模型如图10所示。

图8 作业单位非物流相关图

图9 仓储区域布置图

图10 优化后的Flexsim模型

3.5.2 仿真分析。建立模型后,编译运行,保持仿真的时间等前提条件不改变。仿真结束后,进行数据统计,并且与优化前的仿真进行对比,验证优化后的可行性。

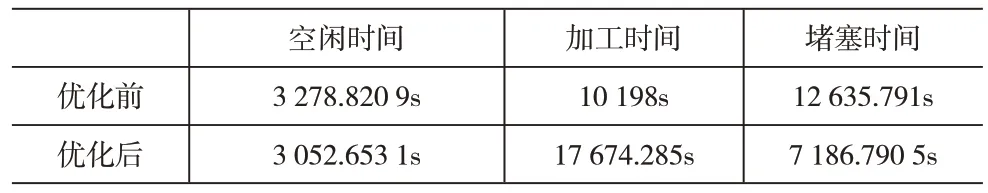

增加了豆腐初加工设备之后,设备的空闲时间并没有大幅度减少,但是设备的平均加工时间增加了,设备的堵塞时间大幅度减少。豆腐初加工设备对比见表7。

表7 设备优化前后对比

生产车间两种产品暂存区的堵塞问题比较严重,主要的原因在于运输叉车的数量较少,优化后的模型增加了4台运输叉车,可以明显看到两个产品的暂存区都没有发生货物拥堵的情况,同时货物的输出量也随着运输的连续性而大幅度提高。暂存区容量见表8。

表8 暂存区容量(单位:托盘)

增加叉车数量后,对优化前与优化后的叉车平均运行实际做对比,可以明显看到优化后的叉车空闲率有所提高,便于叉车设备的保养,并且空闲率控制在7.61%,并不耽误正常的作业。同时,叉车的空载运行率降低,装载行走、装载货物和卸载货物的使用率有所提高。叉车运行对比见表9。

表9 叉车运行对比

4 结语

基于SLP和Flexsim动态结合的优化与仿真研究切实解决了企业在实际生产过程中的问题,从而验证了基于SLP和Flexsim动态结合的优化手段的可行性,结果表明通过仿真可以发现企业运行的问题,使用SLP进行仓储布局优化并通过Flexsim多次建立模型,更加直观地验证了仓储优化的合理性。相比以往的SLP方法设计优化仓储布局,将仿真的数据作为SLP 方法的重要指标,提高了精准度。Flexsim 既是分析模型存在问题的仿真工具,又作为提供SLP分析物流量的数据统计工具。两种方法的有机结合和互为补充对生鲜企业的运作和发展有重要意义。