基于ACFM的轨道缺陷检测系统设计和试验

2019-10-31赵建明邢艳东2葛玖浩3袁新安陈国明朱玉凯

赵建明,邢艳东2,李 伟,葛玖浩3,袁新安,陈国明,刘 阳,朱玉凯

(1.中国石油大学(华东) 海洋油气装备与安全技术研究中心, 青岛 266555;2.中国石化管道储运有限公司沧州输油处, 沧州 061000;3. 南京航空航天大学 高速载运设施的无损检测监控技术工信部重点试验室, 南京 210016)

随着我国铁路提速战略的实施,民众对铁路交通的安全运行也提出了更高的要求[1-3]。由于机车的高速运行,以及机车车轮和机车轨道之间的滚动接触,机车车轨很容易产生应力疲劳裂纹。应力疲劳裂纹一般为多向、簇状裂纹,检测难度较大[4-5]。车轨应力疲劳裂纹的存在严重威胁着铁路交通的安全运行,所以对铁路轨道的定期检测势在必行。

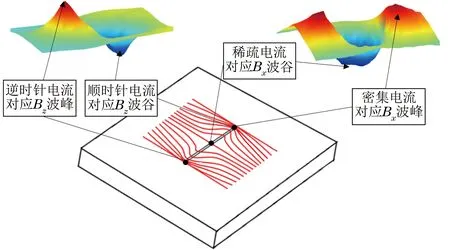

图1 交流电磁场检测原理示意

交流电磁场检测技术(Alternating Current Field Measurement,ACFM)是一种新型的无损检测技术。该技术的检测原理(见图1)是:对激励线圈施加一定频率的正弦信号,使工件表面产生均匀的感应电磁场。当工件表面无裂纹时,感应电流在工件表面均匀流动;当试件表面存在裂纹时,感应电流会从裂纹两端和底部绕过,当探头移过缺陷区域时,x方向(设垂直电流场方向为x方向)的磁通密度曲线会出现两个小的波峰和一个大的波谷,z方向(设垂直试件表面方向为z方向)的磁通密度曲线会出现一个波峰和一个波谷,Bx(x方向的磁通密度)波谷可以反映裂纹的深度,Bz(z方向的磁通密度)波峰波谷的间距反映缺陷的长度。交流电磁场检测技术数字模型精确,具有非接触测量、无需标定、定量精度高等优点[6-8]。

笔者基于交流电磁场检测技术,依据铁轨检测的应用工况,设计了便携式机箱和检测探头,编写了检测软件,形成了一套完整的铁轨缺陷检测系统,并对人工缺陷和自然缺陷的铁轨试件进行了检测试验。

1 检测系统设计

1.1 检测系统整体设计

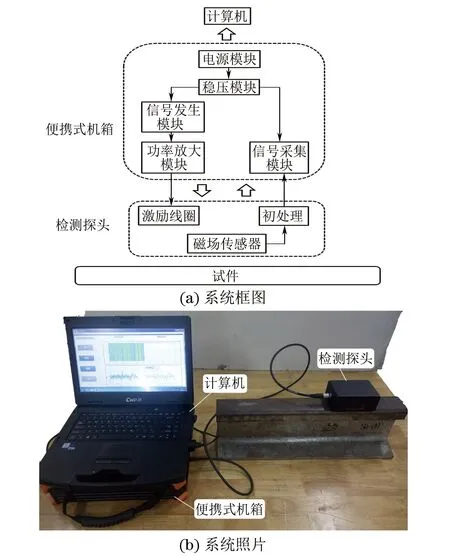

交流电磁场铁轨缺陷检测系统外观如图2所示,交流电磁场轨道裂纹检测系统主要由个人计算机、便携式机箱和检测探头组成。当系统工作时,便携式机箱中的信号发生模块产生正弦的交流电,经过功率放大模块,加载在检测探头的激励线圈上,通过U型磁芯在铁轨的表面感应出均匀的电场;铁轨的表面存在裂纹时,会引起表面均匀电场的扰动,进而引起铁轨上方磁场的扰动,检测探头中的磁场传感器拾取畸变的磁场信号,经过便携式机箱中的信号采集模块,传输到PC(计算机)中,PC中裂纹识别软件对采集到的信号进行处理,进而实现对铁轨上裂纹的识别和报警。

图2 交流电磁场铁轨缺陷检测系统外观

图3 便携式机箱外观

1.2 便携式机箱设计

为了适应现场检测的需求,笔者设计了便携式机箱(见图3),将信号发生模块、信号采集模块、稳压模块和电源模块集成到机箱中。信号发生模块用于产生加载在检测探头上的激励信号,系统采用直接数字合成技术(DDS),结合STM8单片机和FPGA(现场可编程门阵列)构架设计一种数字信号发生器,能够产生频率可调的正弦波和脉冲波;功率放大模块用于放大信号发生模块输出的信号;信号采集模块用于将检测探头中的模拟信号转化为后期处理的数字信号,系统采用NI-6361OEM采集卡,最大采样速度可达2 MS·s-1,最大采样通道数为16;电源模块用于整个检测系统的供电,系统采用9 800 mA锂电池供电,可以保持检测系统正常工作6 h;稳压模块用于将电源模块产生的12 V电压信号转化为稳定的±12 V和+5 V的输出。

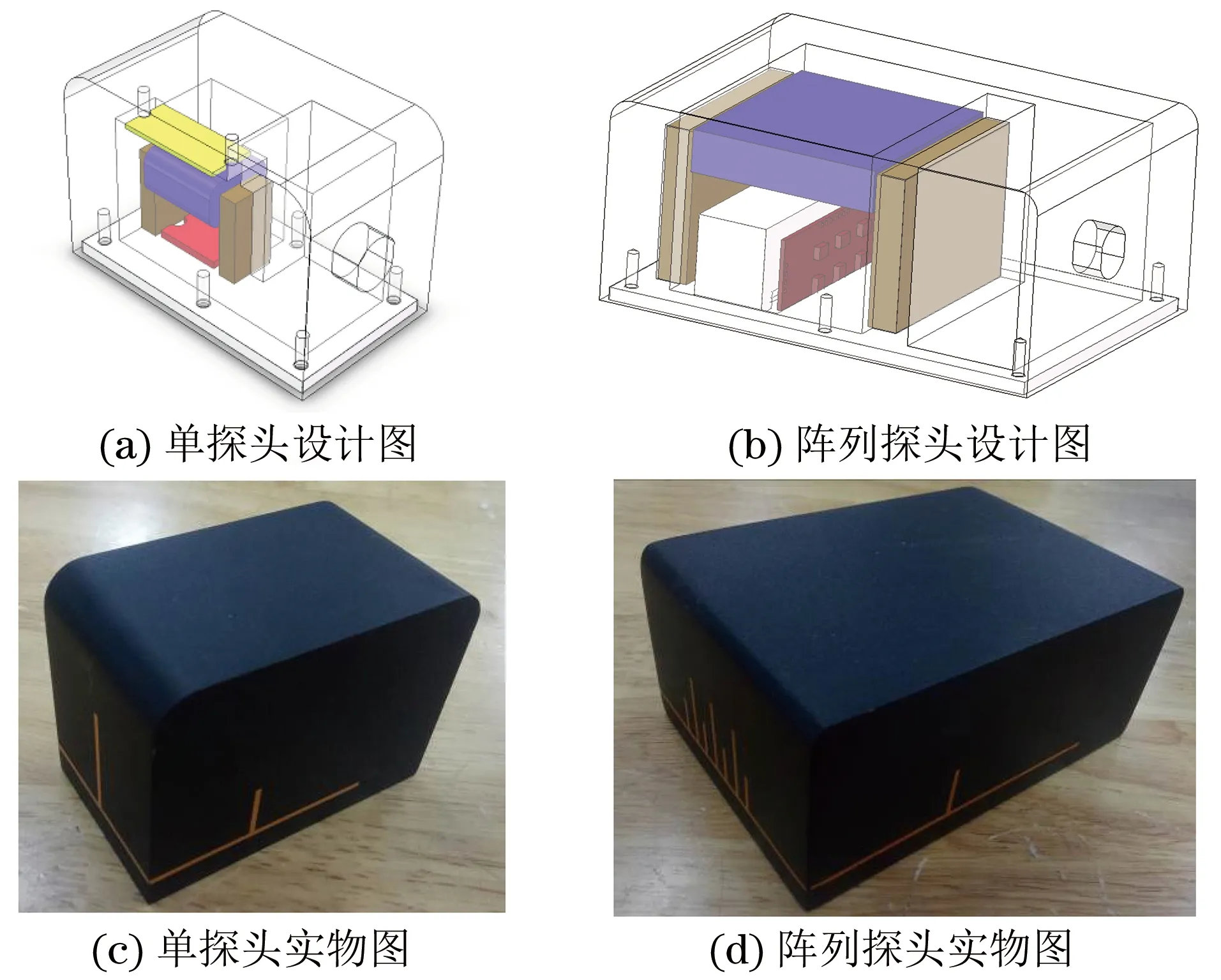

图4 检测探头设计图与实物图

1.3 检测探头设计

检测探头是整个检测系统的核心部分,对检测效果起关键作用。检测探头主要由激励线圈、U型磁芯、检测传感器组成。整个检测系统设计了2种检测探头(见图4):单探头和阵列探头。激励线圈采用直径为0.15 mm的漆包线,线圈匝数为500匝。检测传感器为TMR(磁道磁阻)传感器,与传统的霍尔传感器、AMR(磁性)和GMR(巨磁阻)传感器相比,TMR传感器具有低功耗、更大线性范围、更高灵敏度和更小尺寸的优点[10]。系统选用的TMR传感器检测范围为±5 mm。单探头的检测范围为10 mm,为了提高检测效率,还设计了7阵列检测探头,一次性扫查可以覆盖70 mm宽的距离[9]。探头的壳体为铝合金,底板为耐磨陶瓷。

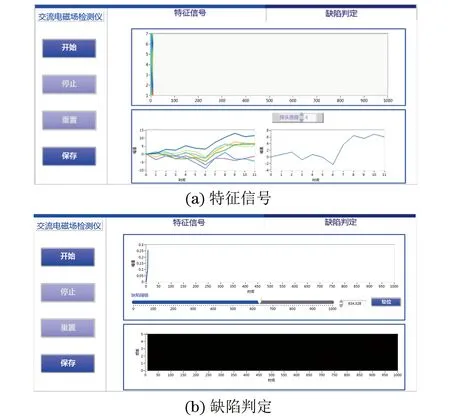

1.4 检测软件设计

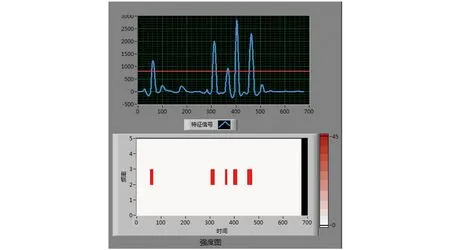

检测软件(界面示例见图5),主要对采集卡采集到的信号进行处理,实现对裂纹的判定和预警。检测软件主要包括特征信号显示和缺陷判定两大模块。特征信号显示主要是C扫图的显示和各通道信号的显示。缺陷判定主要是对特征信号界面所选定的信号进行处理,得到判定信号后,将判定信号和预先设定的阈值进行比较,当判定信号大于阈值时,系统判定此处存在裂纹,进行显示和预警。

图5 检测软件界面示例

2 试验测试

2.1 人工缺陷检测

利用设计的交流电磁场轨道缺陷检测系统对铁轨人工裂纹试件进行检测。人工裂纹试件外观如图6所示,铁轨上自左向右存在4处裂纹,第1处为簇状裂纹,其长度分别为30,30,40 mm,深度分别为3,5,5 mm,裂纹之间的间距为2 mm;第二处裂纹尺寸(长×深)为40 mm×5 mm,第3处裂纹尺寸(长×深)为30 mm×5 mm,第4处裂纹尺寸(长×深)为20 mm×4 mm,所有裂纹的宽均为0.2 mm。

图6 人工裂纹试件外观

打开检测仪器,激励频率采用1 000 Hz,激励电流为100 mA,使用阵列探头扫过试件,检测结果如图7所示。由图7(a)所示的特征信号的C扫图可见,试件上存在4处缺陷,从第1处到第4处缺陷,缺陷越来越小,5号传感器信号的畸变量最大,推断缺陷离5号传感器的位置最近;图7(b)所示的缺陷判定面板显示有4处缺陷,第1处到第4处缺陷尺寸依次减小。

图7 人工缺陷试件的检测结果

图8 自然裂纹试件外观

图9 自然裂纹试件检测结果

2.2 自然缺陷检测

利用交流电磁场铁轨缺陷检测系统对自然裂纹试件(见图8)进行检测。该试件的表面存在多处缺陷,利用单探头对其进行检测,检测结果如图9所示。检测结果显示,试件的表面存在5处缺陷,其中第1处缺陷和其他缺陷距离较远,其他4处缺陷距离较近,第1处缺陷较小,第4处缺陷较大。第1处缺陷为图8中最左端缺陷,另外4处缺陷为簇状裂纹,距离较近。由此说明:交流电磁场缺陷检测系统,可以实现铁轨上裂纹的快速检出,能够初步判断缺陷的位置和大小。

3 结论

基于交流电磁场检测技术,依据铁轨检测的需求,设计开发出一套集检测软件-便携式机箱-检测探头为一体的交流电磁场铁轨检测系统,并对铁轨人工缺陷试件和自然缺陷试件进行了检测,结果表明:开发的交流电磁场铁轨检测系统可以实现铁轨缺陷的快速检测,能够初步判断缺陷的位置和大小。得到的结果可以为我国铁路安全评估提供一定的数据支撑。