小径管管座角焊缝相控阵超声检测工艺

2019-10-31齐高君王耀礼丁成海耿士超张树功韦鸿起

齐高君,2,王耀礼,2,丁成海,2,耿士超,张树功,韦鸿起

(1.山东丰汇工程检测有限公司,济南 250200; 2.山东省特种设备协会相控阵超声检测技术应用研究中心,济南 250200)

在电站锅炉制造和安装过程中,为了避免强制对口和方便现场的焊接施工,在集箱、管道与接管间均会加装管座,因此管座角焊缝的数量在电站锅炉焊缝总数中占有很大比例,其质量的优劣直接影响到电站锅炉的安全、可靠运行[1]。

目前,对管座角焊缝的检验,一般采用宏观检验加磁粉检测、渗透检测等表面检测方法,而这些方法只能检测焊缝表面和近表面缺陷,无法检测焊缝内部的缺陷。受现场条件和结构形式的限制,绝大多数的集箱管座角接接头都无法进行射线检测,极少数可采用特殊工艺进行射线检测,但对裂纹、未熔合等面状危险性缺陷的检测灵敏度低。常规超声波检测受到管座曲率、壁厚、马鞍状焊接接头形式,以及探测位置局限性等因素影响,存在缺陷信号识别难、缺陷定性及定位难、焊缝完全覆盖难的问题[2-3]。

相控阵超声检测是目前国际上先进、前沿的超声波检测技术[4],与常规超声波检测技术相比,在缺陷检出率、定量准确度和检测效率方面均具有显著的优越性,尤其适合于复杂结构件和盲区位置的检测[5-6]。笔者所在单位利用相控阵超声检测技术优势,针对电站机组小径管管座角焊缝的特点,积极开展了相控阵检测工艺研究,形成了成熟完善的检测工艺流程,并在多个电站机组安装、检修工程中进行应用,取得了良好的应用效果。

1 检测系统及原理

相控阵超声检测系统主要由检测主机、探头、楔块、编码器、扫查架、试块等组成(见图1)。

图1 相控阵超声检测系统组成

检测仪器选用在小径管检测方面性能突出的以色列ISONIC2009型64通道相控阵超声检测仪。探头选用小径管专用16晶片、自聚焦线阵探头(型号为7.5S-16-0.5×10),探头楔块的曲率和被检小径管管座的曲率相匹配。配套选用可拆卸、链式小径管检测专用扫查器和编码器。

角焊缝检测用试块包括3类:标准试块、对比试块、模拟试块。标准试块包括R50半圆试块和相控阵A型、B型试块,用于仪器的调试、校准。自制小径管管座角焊缝对比试块,用于DAC曲线的制作,检测灵敏度的确定。焊接缺陷模拟试块主要用于扫查灵敏度的确定和检测工艺的验证。

2 对比试块的设计制作

目前,电力行业小径管管座角焊缝相控阵检测时,通常使用DL-1[7]或者GS[8]对比试块调整检测灵敏度,采用直射波对不同深度的横通孔进行测试,得到灵敏度曲线。由于角焊缝检测中绝大多数使用的是一次反射波,直射波仅能检测安放式管座角焊缝根部缺陷,因此,采用DL-1或者GS对比试块调整的检测灵敏度并不能真实反映角焊缝中实际缺陷的回波特征,尤其在4~8 mm厚度的薄壁管检测中的差异更加明显。鉴于上述问题,设计制作了一种切合小径管管座角焊缝检测实际的对比试块,成为提高角焊缝检测灵敏度的关键。

2.1 对比试块设计

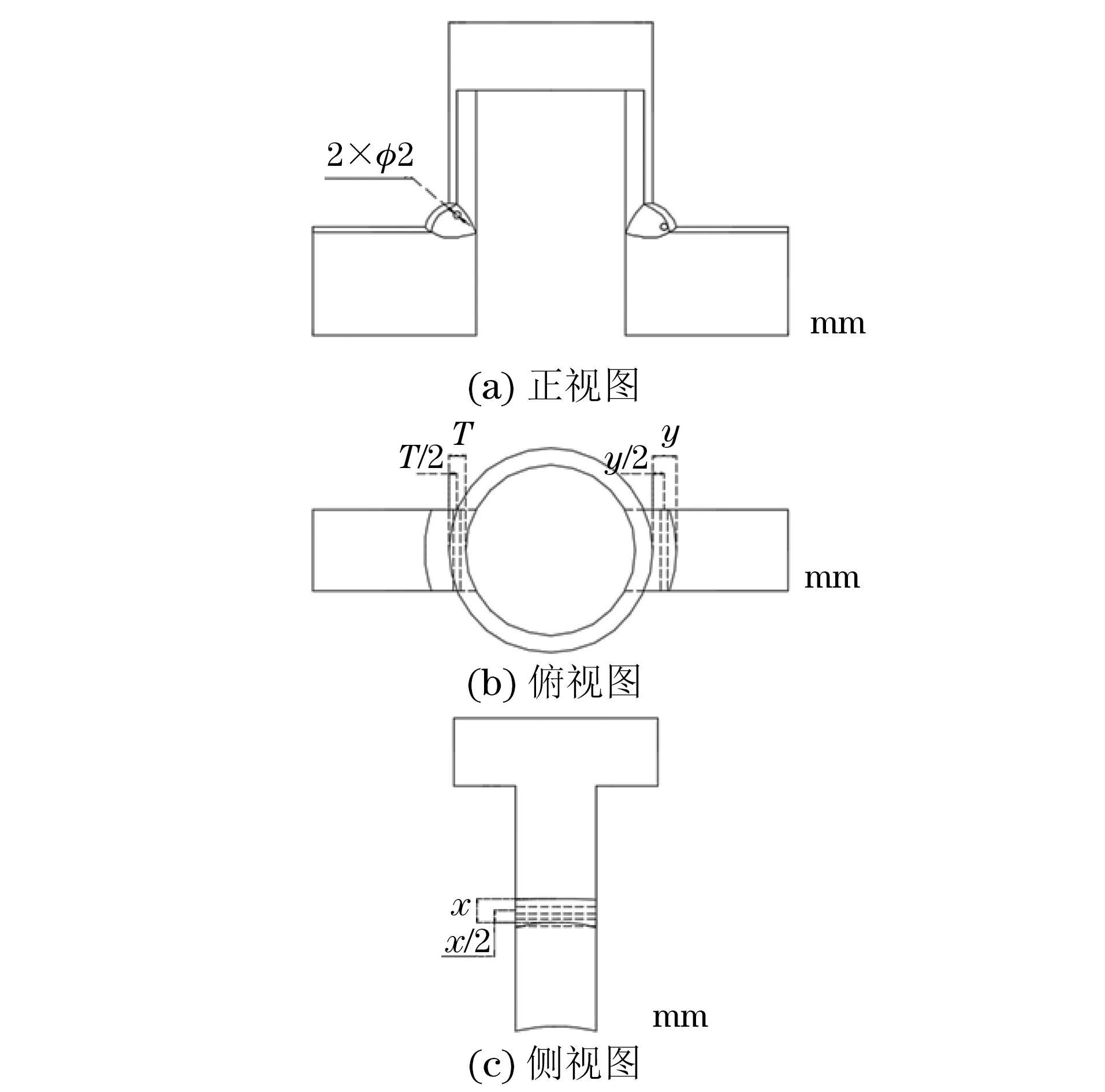

图2 安放式管座角焊缝试块结构示意

图3 插入式管座角焊缝试块结构示意

为最大限度模拟小径管管座角焊缝中的声传播特点,提出一种直接切取角焊缝模拟试块的一部分来制作对比试块的方案。先截取一段相似规格的大径厚壁管道来模拟集箱筒壁,使用与被检角焊缝相同的检测工艺,将小径管管道焊接在筒壁上,做成角焊缝模拟试块。然后根据安放式管座角焊缝试块结构(见图2)或插入式管座角焊缝试块结构(见图3),使用线切割方式将试块切割成型,并在两侧焊缝的相应位置上加工横通孔反射体,最终形成角焊缝对比试块。图2,3中T为小径管接管的壁厚;x为管座角焊缝沿管座侧(即试块的上半部分)垂直方向的焊缝长度;y为管座角焊缝沿主管道侧(即试块的下半部分)水平方向的焊缝长度。

试块采用φ2 mm横通孔作为参考反射体,为保证反射体信号回波具有较高的信噪比,便于灵敏度曲线的制作,在试块两侧的焊缝上各设置一处横通孔。左侧横通孔设置在焊缝垂直方向近探头侧,右侧横通孔设置在焊缝水平方向远探头侧,这两处位置分别接近一次反射波的灵敏度极大值处和极小值处(相控阵声场模拟如图4所示),因此对于管座角焊缝的相控阵检测来说,用两通孔制作的灵敏度曲线即可表征焊缝受检区域的灵敏度要求。

图4 管座角焊缝试块相控阵声场模拟

2.2 试块优点

(1) 相控阵声束范围比常规超声声束范围大,两孔分开设置避免了反射体回波的相互干扰。

(2) 反射体设置在被检试样的模拟试块上,其得到的灵敏度曲线更接近真实检测情形,提高了检测精度;并且其比DL-1和GS试块更高效、更符合角焊缝的声传播特点。

3 检测流程和主要检测工艺

3.1 检测流程

检测流程如图5所示。

图5 检测流程图

3.2 检测系统设置

(1) 聚焦法则设置

设置的主要参数为:晶片数量、激发晶片起始位置、声束角度范围、声束声程或深度、声速、被检工件厚度、聚焦深度、探头位置等。

(2) 被检工件参数设置

将角焊缝结构形式、焊缝宽度、余高、坡口角度等工件参数设置为焊缝实际值。

(3) CIVA仿真软件验证检测参数

利用CIVA仿真软件对设定的聚焦法则参数进行验证,确认扫查声束是否满足对检测区域的全覆盖。

(4) 角度增益修正

相控阵探头的最佳扫查角度为35°~75°。修正方法为:探头附加小径管平楔块放在R50半圆试块上,先调整中心角度反射波幅为满屏的80%,再依次对最佳扫查角度范围内各角度(角度间隔一般为0.1°~2°)逐一进行增益修正,使各角度反射波幅都达到满屏的80%。

(5) 距离-波幅(DAC)曲线制作

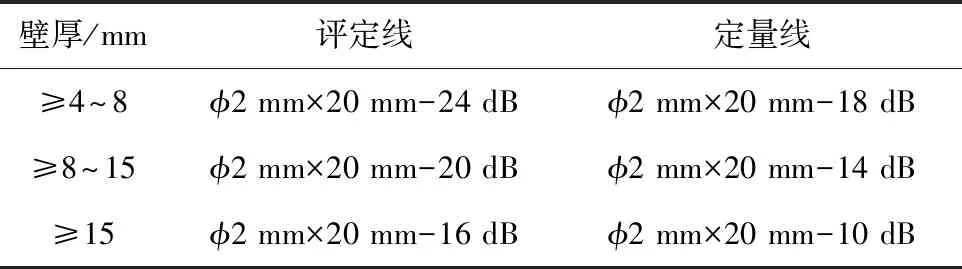

距离-波幅(DAC)曲线是通过在相应的安放式管座角焊缝试块(见图6)或者插入式管座角焊缝试块(见图7)上实测数据绘制而成的。绘制时,将所用探头和仪器连接,选择试块左侧φ2 mm横通孔制作DAC曲线的第一点,使反射波高达到显示屏80%,然后保持灵敏度不变,选择右侧φ2 mm横通孔制作DAC曲线的第二点,此两点最高回波位置连线即为DAC曲线。不同管壁厚度的距离-波幅曲线灵敏度应符合表1中的规定[9]。

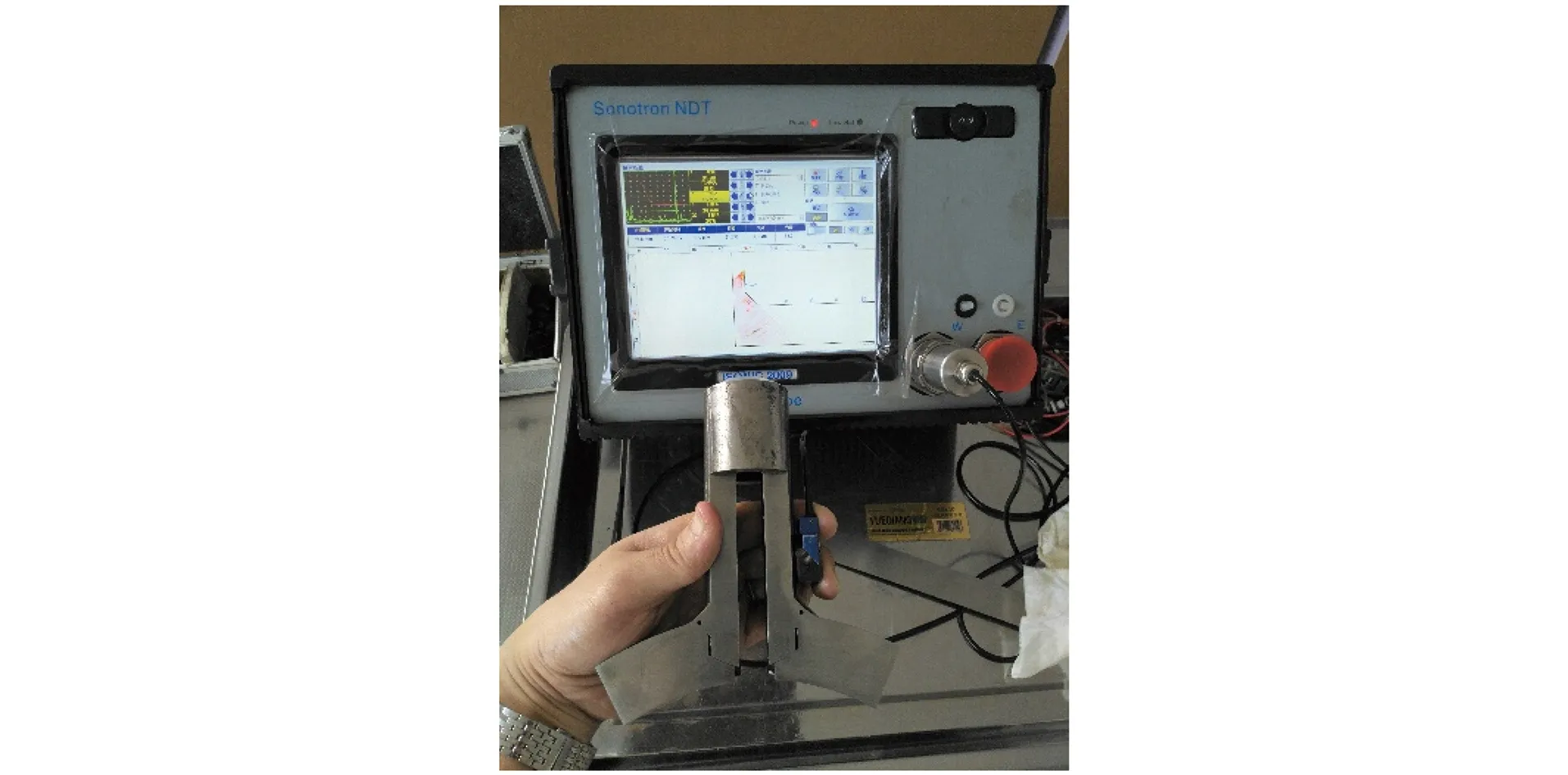

图6 安放式对比试块调试现场

图7 插入式对比试块调试现场

壁厚/mm评定线定量线≥4~8ϕ2 mm×20 mm-24 dBϕ2 mm×20 mm-18 dB≥8~15ϕ2 mm×20 mm-20 dBϕ2 mm×20 mm-14 dB≥15ϕ2 mm×20 mm-16 dBϕ2 mm×20 mm-10 dB

(6) 扫描类型及显示方式的选择

小径管管座角焊缝宜采用扇形扫描检测。插入式管座角焊缝采用二次波进行检测;安放式管座角焊缝采用一次波和二次波进行检测,一次波能检测到角焊缝根部,二次波检测表面及中部。

(7) 扫查灵敏度确定

在表1规定的评定线灵敏度基础上再增益6 dB作为扫查灵敏度。

(8) 步进设置

检测前将系统设置为根据扫查步进采集信号,扫查步进最大值不大于1.0 mm;扇扫描角度步进设置应不大于1°。

(9) 编码器校准

每次检测工作开始前要对编码器进行校准,若测试误差大于1%或超过10mm,需重新校准。

3.3 检测实施

(1) 检测灵敏度验证。每次检测作业前,应对扫查灵敏度及编码器进行复核,并在模拟缺陷试块上进行验证,确保检测灵敏度满足要求。

(2) 检测环境。系统校准温度与实际检测温度差应控制在±15 ℃之内。检测时,被检工件表面温度应控制在0~50 ℃间。

(3) 检测区域。检测区域为管座角焊缝本身加上距焊缝边缘5 mm内的一段区域。

(4) 检测标识。检测前应在工件扫查面上标记扫查起始点和扫查方向,一般情况下,起始点用“0”标记,扫查方向用箭头表示。

(5) 施加耦合剂。在管座角接接头接管侧探头移动区域内均匀涂刷耦合剂,耦合剂应选用甘油、机油等。

(6) 探头位置的确定。现场检测时,用钢板尺确定探头前段距焊缝边缘的长度,使探头实际平移距离和聚焦法则中设置的平移距离相同。

(7) 扫查和数据采集。扫查过程中,可采用自动扫查器或手动扫查器。采用手动扫查器时,操作人员应用力均匀,保证探头与工件接触良好。扫查的最短长度为接管外圆周长加30 mm,采用线性扫查时应保证扫查速度不大于20 mm·s-1。

3.4 数据分析评定

3.4.1 数据有效性评价

数据有效性评价应着重以下几方面:① 采集的数据量应满足检测焊缝的长度要求;② 数据丢失量不得超过整个扫查长度的5%,且不允许相邻数据连续丢失;③ 扫查图像中的耦合不良长度不得超过整个扫查长度的5%,单个耦合不良长度不得超过2 mm;④ 评判扫查数据是否有效,若数据无效,应排除故障后重新进行扫查。

3.4.2 数据评定和处理

(1) 缺陷的评定按照先定性后定量的顺序进行。应首先对扫查数据进行整体分析,结合A、B、C、D、S多种扫描显示判断缺陷性质,后进行缺陷定量。

(2) 性质判定为裂纹、未熔合、未焊透缺陷评定为不允许。

(3) 根据缺陷俯视图中的轮廓确定缺陷的长度、宽度,长度与宽度之比大于3的相关显示按条形缺陷处理,长度与宽度之比不大于3的相关显示按圆形缺陷处理。条形缺陷和圆形缺陷的评定按照表2的规定进行。

表2 焊接接头允许的缺陷尺寸

4 应用实例

4.1 安放式管座角焊缝检测结果对比

在某电厂安装施工过程中,对低再进口集箱厂家角焊缝质量进行安装前抽检,其中接管规格(外径×壁厚)为60 mm×6 mm,材料为20G,焊接方法为GTAW(钨极惰性气体保护焊)。

通过使用该相控阵检测工艺发现8号焊口存在两处超标缺陷,为验证相控阵检测结果的准确性,笔者设计了专用射线检测方案对该焊口进行了复检。使用180 mm×40 mm(长×宽)规格的特制暗盒袋,裁制相应规格的底片和增感屏,将暗盒袋缓慢塞入接管内壁,将射线源置于角焊缝外侧分段进行透照,每次间隔60°,共透照6次,实现了对该角焊缝的射线检测。

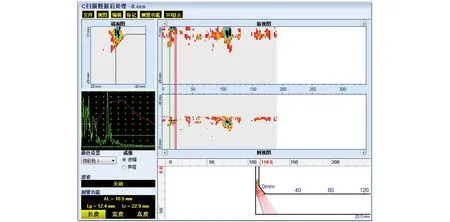

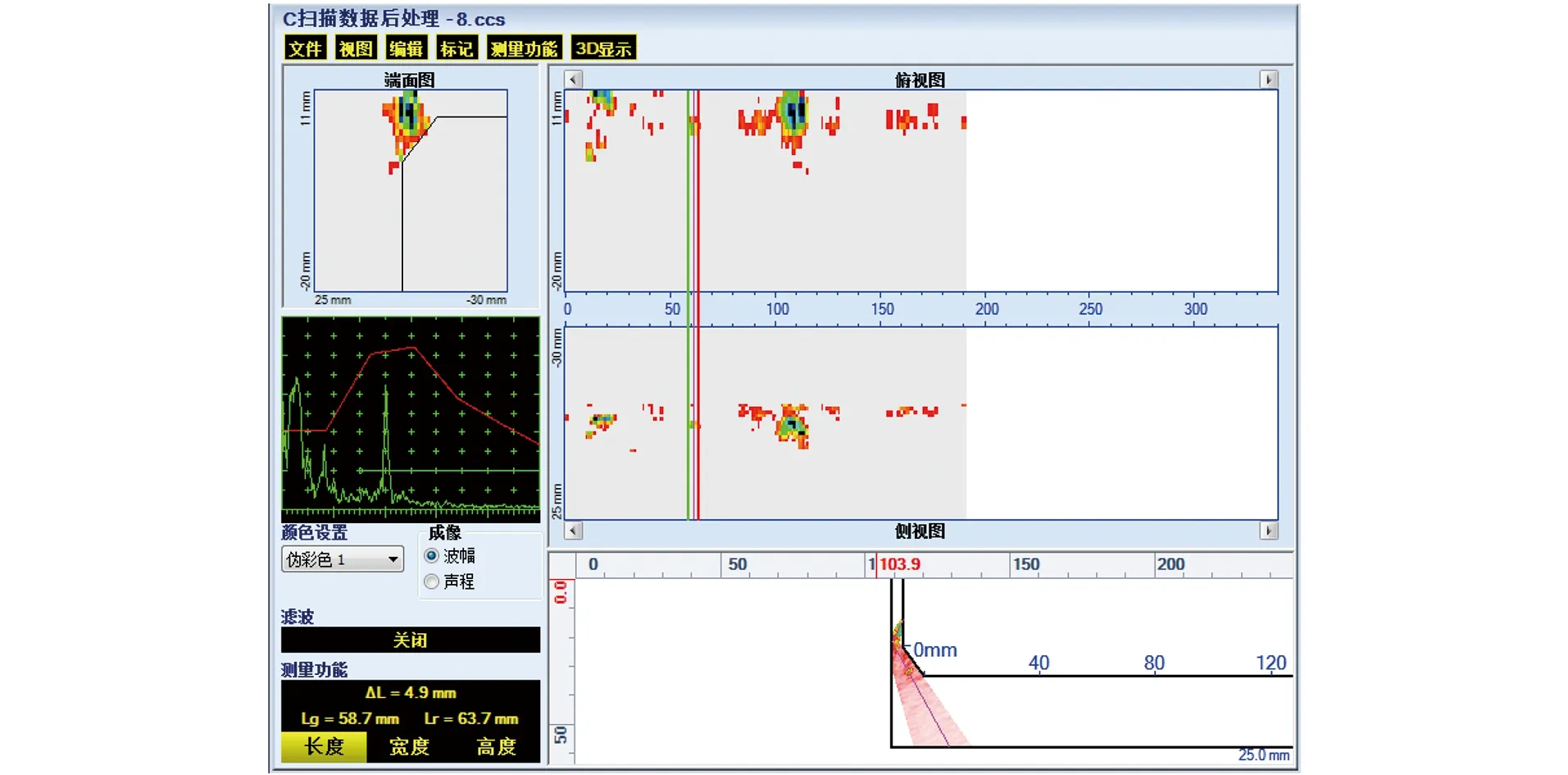

(1) 相控阵超声检测结果:图8为针对未焊透缺陷进行的相控阵检测数据分析示意,测得缺陷长度L=10.5 mm;图9为针对气孔缺陷进行的相控阵检测数据分析示意,测得缺陷长度L=4.9 mm。

图8 未焊透缺陷数据分析示意

图9 气孔缺陷数据分析示意

图10 8号管座角焊缝未焊透缺陷底片

图11 8号管座角焊缝气孔缺陷底片

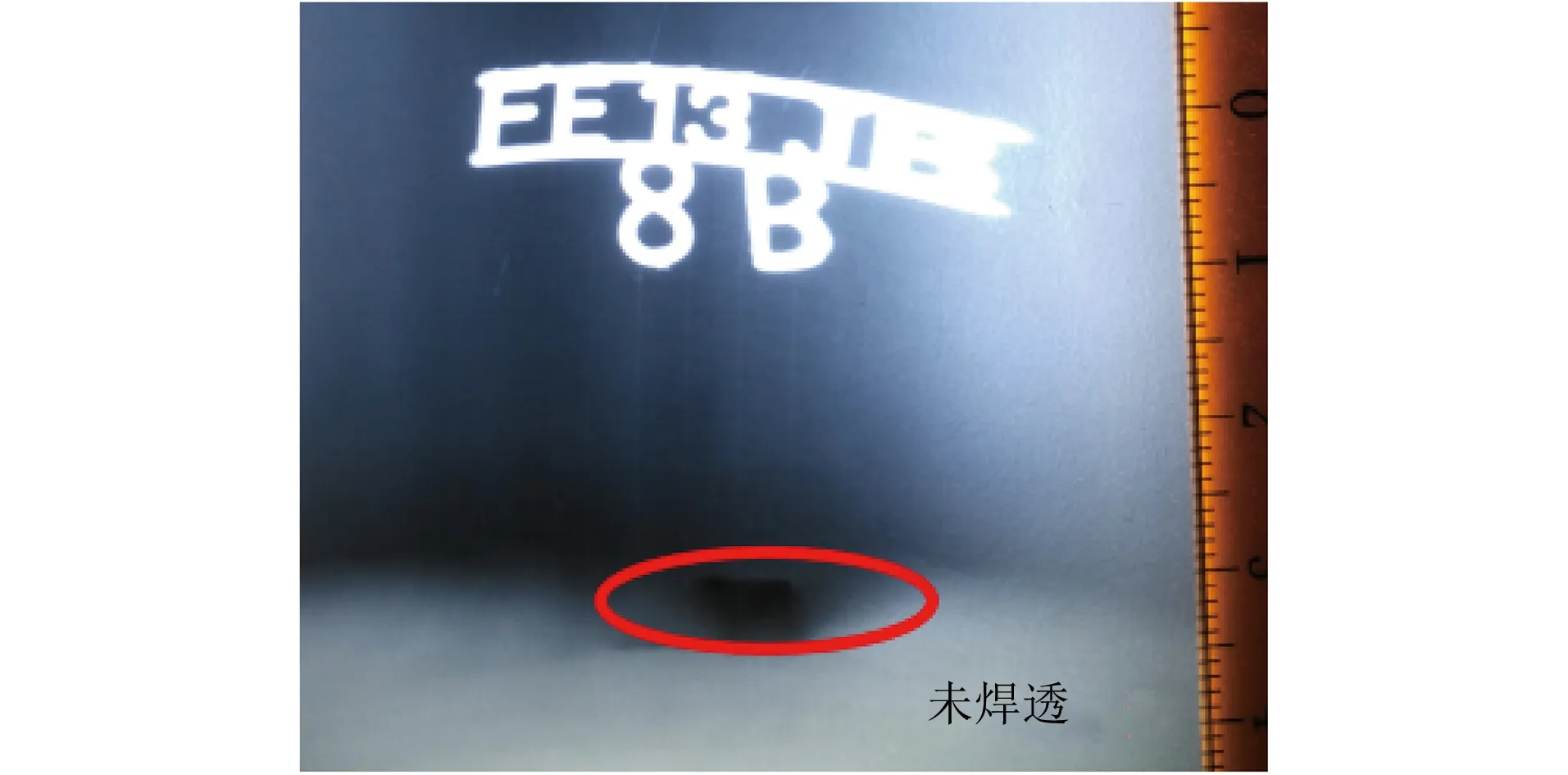

(2) 射线检测结果:通过对射线底片的评定,分别在第二次和第四次的拍摄底片中发现一处缺陷: 8B段底片(见图10)显示有一长为8 mm的未焊透缺陷;8C段底片(见图11)显示有一个φ4 mm气孔,其他区域未发现可评级缺陷。

通过与射线检测结果的比对发现,相控阵检测技术对缺陷位置、缺陷性质的判定,均与射线检测结果相同,仅在缺陷测长方面稍有差别。就文中试验而言,相控阵检测技术测得的缺陷指示长度要大于射线检测的测长,缺陷检测灵敏度相对较高。

4.2 插入式管座角焊缝检测结果对比

在某电厂A级检修项目中,对高温再热器进口集箱厂家角焊缝进行相控阵检测,接管规格(外径×壁厚)为57 mm×4.5 mm,材料为12Cr1MoVG,焊接方法为GTAW。

在对3号角焊缝的扫查过程中,发现一长为8 mm的裂纹显示,其深度位置接近于角焊缝表面,相控阵检测数据分析示意如图12所示。随后对该角焊缝进行渗透检测,发现有一条清晰的裂纹显示(见图13),与相控阵检测缺陷位置和长度的实测值相符。

图12 3号管座角焊缝裂纹缺陷数据分析示意

图13 3号管座角焊缝渗透检测结果

5 结语

工程实践证明,文章所制定的检测工艺针对性强、可操作性好,并具有检测灵敏度高、缺陷判定准确等优点,大大提高了小径管管座角焊缝这一特殊结构部件的缺陷检出率,保障了电站机组的安全稳定运行,取得了良好的经济效益和社会效益,具有推广应用前景。