飞控机电作动系统典型故障模式影响分析

2019-10-31孙晓哲杨珍书

孙晓哲 ,杨珍书,陈 棒,阎 芳

(1.中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300;2.中国民航大学,天津 300300;3.江苏航空职业技术学院,镇江 212134)

0 引 言

多电/全电飞机技术的发展使得机电作动系统(EMA)逐渐应用于现代民用飞机。波音787的水平安定面和扰流板采用了EMA,同时EMA也应用到起落架和环境控制系统[1-2],减轻了飞机的质量,提高了飞机的可维护性。适航规章CCAR25.671明确要求不能影响飞机安全飞行和着陆,即单个失效不能导致灾难性的事故发生[7]。因此,作动系统作为飞行控制系统的一个子系统,必须明确飞控作动系统的故障模式、机理及影响。飞控EMA的符合性一般通过分析、试验或两者结合来证明[3-4]。

当前已经开展了一些针对EMA故障模式及其影响的研究,主要集中在对飞控EMA的结构进行改进,优化了系统性能,提高了可靠性。Moog公司对系统中传感器的故障模式与影响进行了研究[5]。NASA研制了高可靠性的四冗余EMA和用于运输机的高功率EMA,并通过F/A-18B测试平台验证了EMA的容错能力[6]。NASA建造了多个测试台用来研究新电力技术带来的适航性和飞行安全风险,如X-57 Maxwell和混合动力电力系统(HEIST)等。Parker航天公司在EMA研发方面有着丰富的经验,所开发的驱动系统具有良好的抗干扰和容错性能。EMA在现代新型民用飞机上的应用逐渐成熟,已成为新型电动执行技术的发展方向。然而,EMA是一个复杂的机电系统,其驱动机制复杂,容易受到各种非线性扰动。而且故障模式与影响之间的关系复杂:一种故障模式可能导致多种故障表现,而一种故障表现可能由不同的故障模式引起[7]。因此,对飞行控制EMA的故障模式和故障影响的研究,有助于故障检测的设计和提高系统可靠性,同时为EMA的符合性验证和适航审定提供技术支持。

本文在分析系统架构和故障机理的基础上,对飞控EMA的典型故障模式进行了分析和建模。研究故障注入与影响的仿真分析方法,通过对非线性因素和闭环控制系统故障的仿真,分析相关表征故障的参数变化,梳理故障特征与模式的联系,为EMA的适航符合性验证和审定提供技术支持和审查关注点。

1 系统故障模式分析

1.1 系统描述

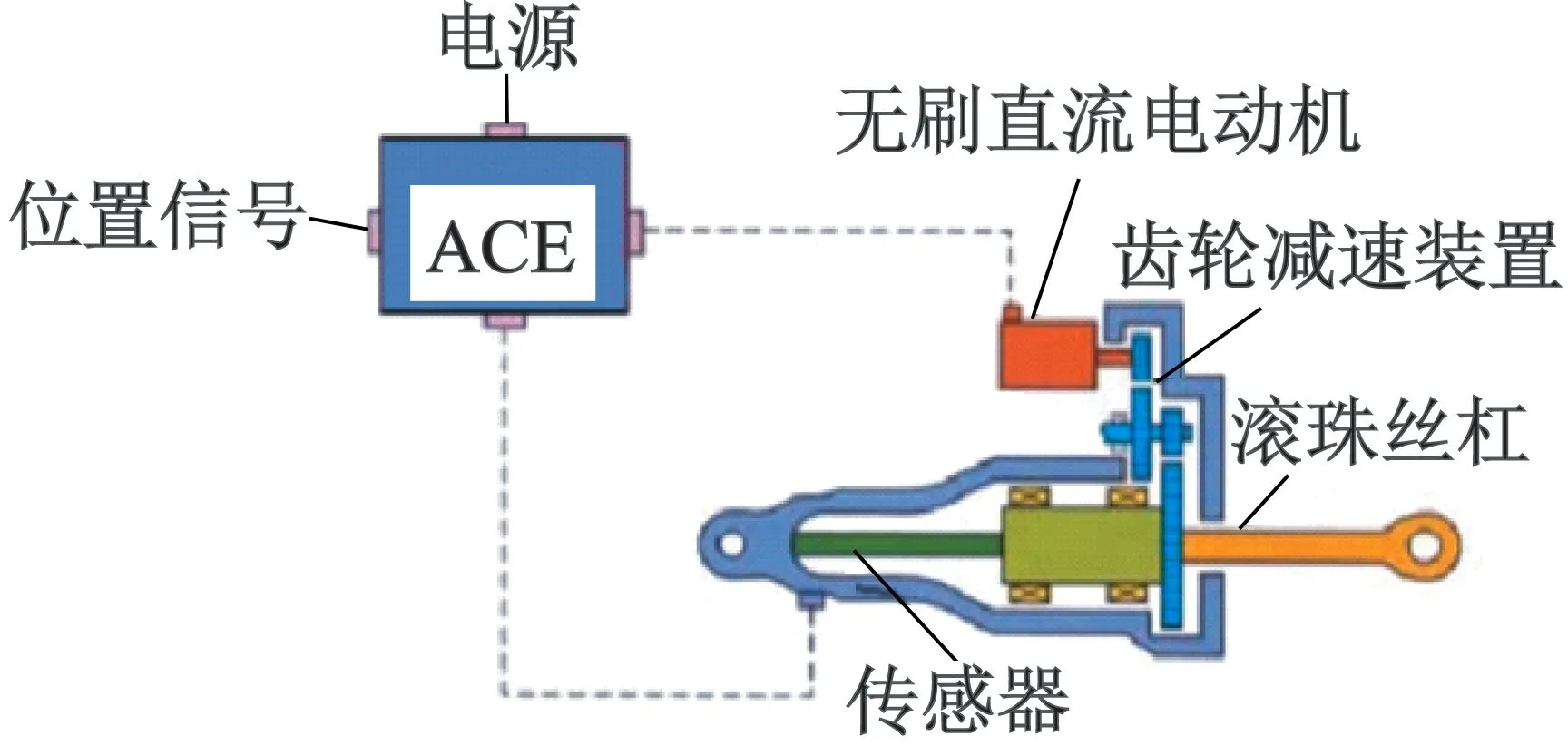

飞控EMA作为位置伺服控制系统,可分为直线式与旋转式两类[8]。图1为直线式飞控EMA的结构,系统由作动器电子控制装置(以下简称ACE)、齿轮减速装置、无刷直流电机(以下简称BLDCM)、滚珠丝杠、传感器等部分组成。EMA采用BLDCM,齿轮减速装置及滚珠丝杠将驱动电机的旋转输入力矩转化为线性输出力,驱动舵面偏转[10]。此外,直线式飞控EMA结构利用转速传感器、位置传感器反馈转速信号和位置信号,以此实现系统的闭环控制。

图1 直线式飞控EMA结构

1.2 系统典型故障模式

针对系统的主要组成部件,分析系统典型的故障模式及发生机理。

1)电机绕组短路

飞控EMA驱动电机绕组短路故障是由机械摩擦、温升过大等因素使绝缘保护损坏而导致的。这类故障发生率较高,不仅造成磁场形变,还导致系统过载运行、器件发热严重。因此,此类故障具有重要的研究意义。

2)轴承卡顿

轴承卡顿故障的起因一般为物理因素,如润滑油不足、不可避免的机械摩擦等,可导致轴承运转不流畅甚至停滞。故障出现后,减速器角度输出保持在故障发生时刻的位置,无法跟随指令变化。该结构故障导致机械结构受到破坏,输出轴悬空,EMA输出不再受到指令的控制,而是随着外界负载发生变化。

3)传动机构间隙过大

传动机构间隙过大造成位置控制精度下降、速度响应迟滞。传动机构件在制造与安装过程中不可避免的尺寸偏差,以及运行过程中的机械损耗,都是导致传动机构间隙过大产生的原因。此类故障在飞控EMA中可引起齿轮咬合误差、联轴节的扭转间隙、滚珠丝杠与螺母工作时的轴向间隙。

4)载荷路径结构故障

在飞控EMA的扭矩传递过程中,齿轮减速装置将BLDCM的高转速扭矩转变为低转速大扭矩,为实现此功能,齿轮减速装置设计成逐级减速模式。齿轮减速装置的结构决定了其在制造及安装中存在的物理偏差是不能避免的。这将导致齿轮运转过程中更易磨损,加速老化,出现断齿、齿轮脱节等状况。最终造成减速装置不能运转,载荷路径被切断,舵面无法接收电机输出载荷。

2 故障建模

飞控EMA的数学建模是系统故障仿真和影响分析的基础。飞控EMA的系统仿真模型示于图2,模型包括ACE、电机驱动和BLDCM、齿轮箱、滚珠丝杠以及传感器。驱动器根据PWM波的占空比信号控制各开关管导通、关断,为电机绕组供电。速度环和位置环采用经典PI算法进行控制律解算,驱动作动器按照指令动作。通过文献中的实验数据验证了系统模型的正确性。同时在故障仿真中也考虑了摩擦和间隙的非线性特性对结果的影响。

图2 EMA系统仿真模型

2.1 绕组短路

图3 绕组短路故障

这类故障发生时,如图3所示,电机三相不再对称,除了两相正常绕组外,故障相绕组包括短路绕组和未短路绕组。此时,电机三相绕组电感及电阻都会发生不同程度的改变。故障后的电压平衡方程:

式中:eA(t),e0(t),eB(t),eC(t)为短路绕组、未短路绕组、两相正常绕组的感应电动势;i0(t)为短路绕组电流;L0,M0,R0分别为故障相绕组自感、互感与电阻。电机输出转矩:

绕组自感的变化与长度Lm、线圈内径D、绕组匝数N以及材料自身有关。假设电机绕组处于理想状态下,气隙均匀,单位面积磁导为μm,不考虑绕组之间的漏感,则绕组的自感、互感分别如下:

式中:ψ为绕组间交链磁链。

由磁通连续性定理可知,当任一相出现匝间短路,故障相短路部分电感变化:

故障相未短路部分绕组电感变化:

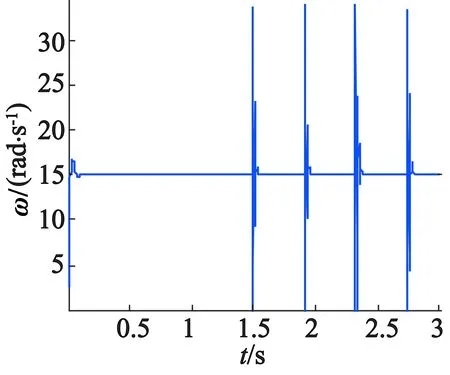

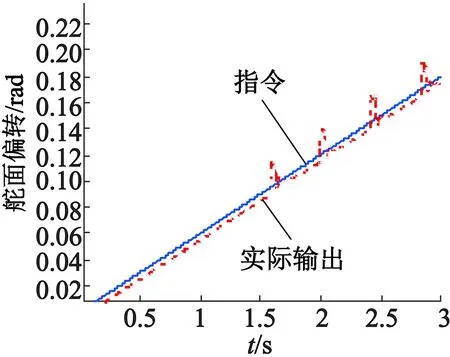

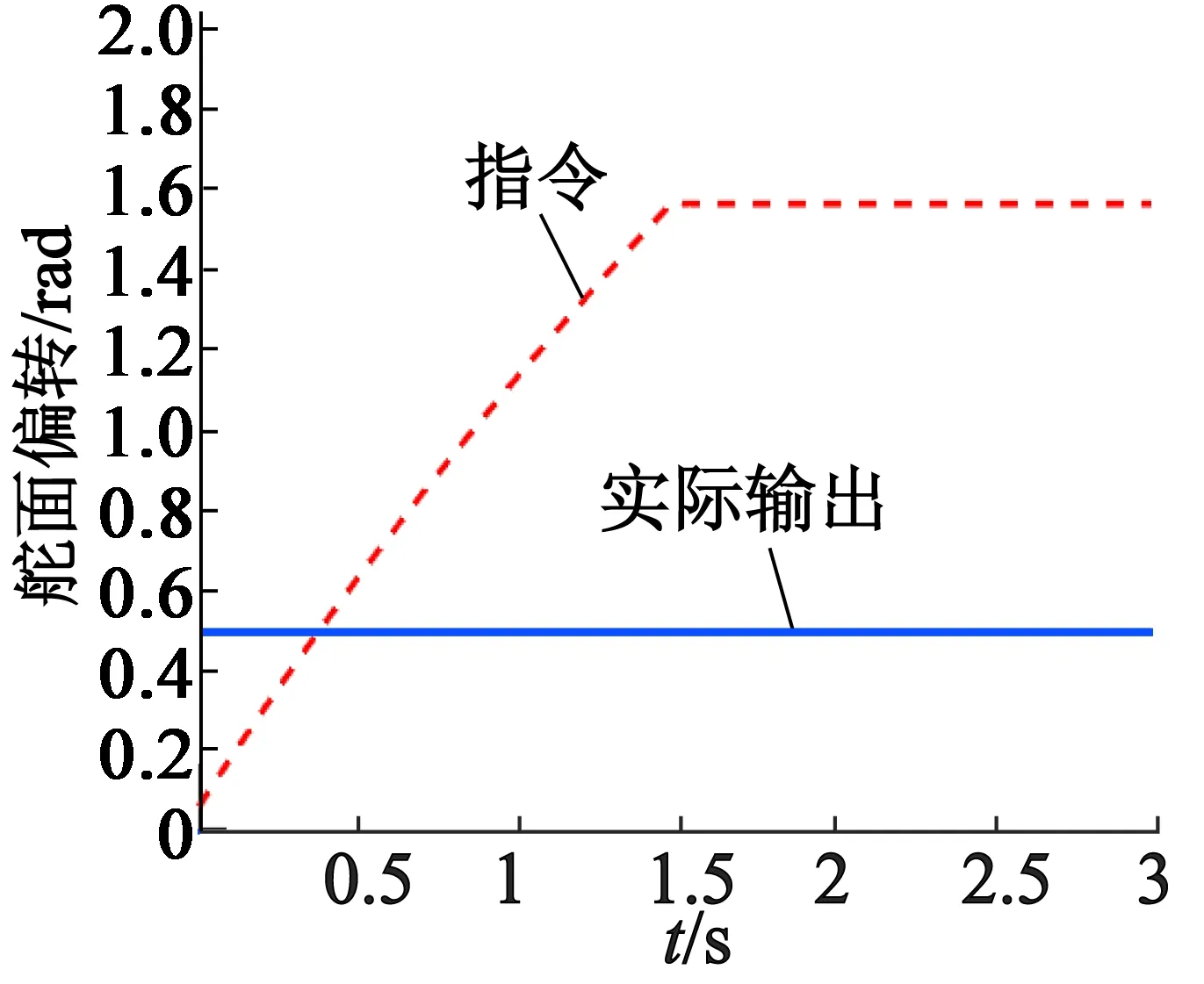

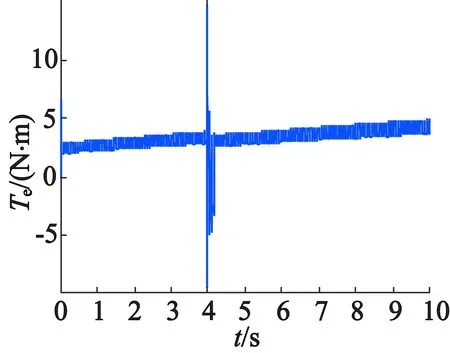

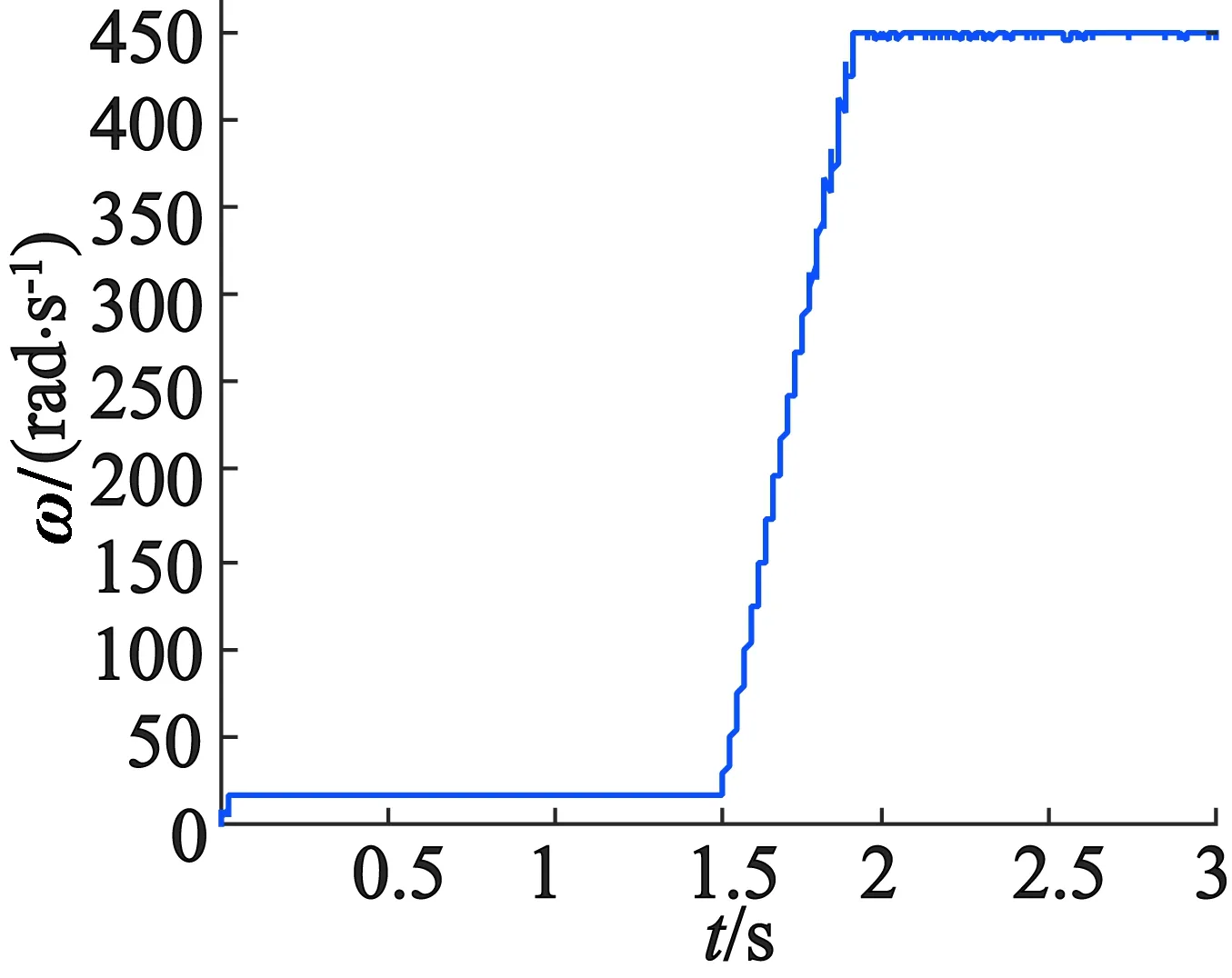

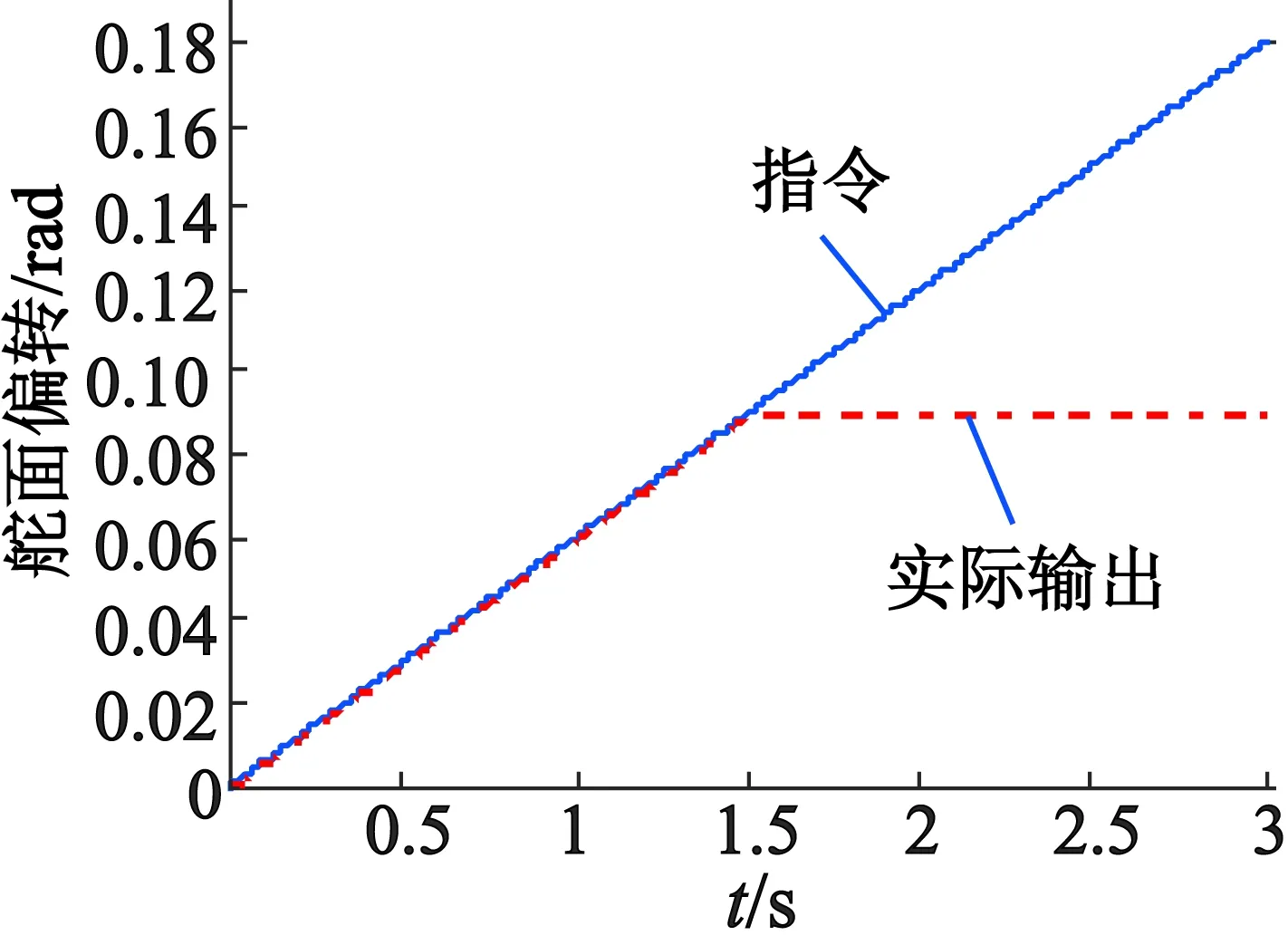

式中:k为绕组受到漏磁场影响系数;p为电机极对数; 0 根据上述可知,BLDCM出现任一相匝间短路时,由相关参数可建立L0,L1与L之间的数学关系。为了进一步剖析绕组短路对系统的故障影响,据此数学关系,建立该种故障模型。 减速装置机械结构受损时,会产生较大的干扰转矩,造成电机负载过大、转速为0,出现卡顿现象。只有当电机输出功率能够克服干扰负载时,转速才能逐渐恢复。假设在任意旋转角度出现轴承卡顿,电机轴承卡顿故障模型如图4所示。 图4 电机轴承卡顿故障模型 传动机构间隙过大导致在某一段输入范围内传动机构输出为0,类似于死区模型。因此本文将飞控EMA中的传动间隙近似简化为死区模型[9],简化后的数学模型如下: 式中:θd为输出端与负载端的相对转角;DB为死区函数;Ba为单边间隙。 该故障的典型特点为突变型,即信号突然发生跳变,其故障模型可表示: 式中:f(t)为确定系统属性变化与故障发生的时间变量;tch为确定故障发生时间的随机变量。 故障注入示意如图5所示。 图5 载荷路径故障注入示意图 根据以上EMA典型故障模式建模方法的研究,仿真故障注入,分析故障影响。故障结果的影响分析考虑了系统中非线性因素(如摩擦、间隙)和不同设计对故障结果的影响。 1.5 s时,注入A、B两相绕组短路故障,如图6~图8所示,无刷直流电机转速、系统输出转矩在故障注入时刻产生波动。 (a) 非线性 (b) 线性 (c) 开环 (a) 非线性 (b) 线性 (a) 非线性 (b) 线性 (c) 开环 图6~图8线性和非线性仿真结果表明,故障发生后转矩波动,由于输出转矩产生波动,其平均值减小,系统输出转矩的平均幅值减小,而非线性摩擦导致转矩偏差增大,输出转矩波动,幅值约为线性状态的两倍。从BLDCM角速度仿真结果可以看出,系统在故障注入时具有较大的干扰和严重的过冲现象。另外,根据线性闭环和开环的仿真结果,控制器的闭环调节可以抑制由于故障引起的转矩波动,舵面输出基本完成作动任务。非线性摩擦对系统转矩和电机转速有严重干扰。因此,这种故障对系统的影响与系统设计有关。在适航审查时,应将故障注入到系统内部,以分析此故障模式对系统的影响。另外,对于工业设计方,应考虑非线性摩擦对控制器的影响。 1.5 s时,在电机轴承输出轴注入轴承卡顿故障,卡阻力矩为3.5 N·m,仿真结果如图9~图11所示。 (a) 非线性 (b) 线性 (c) 开环 (a) 非线性 (b) 线性 (c) 开环 (a) 非线性 (b) 线性 (c) 开环 由图9~图11可得,轴承卡顿故障对舵面输出的影响只与干扰转矩的严重程度和位置有关,考虑非线性的故障影响与线性系统的故障影响基本相同。另外,通过开环分析可知,系统输出转矩无法克服产生卡死故障的干扰转矩。轴承卡顿的故障位置和故障力矩对故障影响起决定性作用,非线性因素和控制器性能对轴承卡顿没有影响。因此,这种故障模式对系统的影响确定,适航审查过程中从系统级注入故障即可。 在4 s时,在滚珠丝杠与螺母连接处注入10倍于正常值的机械传动间隙过大故障。在6 s时,在表面输出交界处注入正常值的10倍。故障仿真结果如图12~图14所示。 由于该故障是间隙非线性的一种特殊表达形式,对非线性系统和开环系统中故障的影响进行了比较分析。 由于机构间隙,滚珠丝杠输出有一段空程差,导致舵面偏转误差增大。此时,控制器调节电机转速,以补偿故障对系统输出的影响。无刷直流调速与系统输出存在偏差,导致系统响应延迟,系统性能较差。但是,该任务仍然可以完成,故障对系统的影响只有在电机切换回来,系统反向运行时才能体现出来。此外,控制器可以调整故障,使其在其余时间不影响系统。 (a) 非线性 (b) 开环 (a) 非线性 (b) 开环 (a) 非线性 (b) 开环 1.5 s时,在齿轮减速装置中注入负载路径结构故障,负载路径的结构被破坏,如图15~图17所示。 (a) 非线性 (b) 线性 (c) 开环 (a) 非线性 (b) 线性 (c) 开环 (a) 非线性 (b) 线性 (c) 开环 电机输出不能传递,系统输出停滞在故障位置。电机空载并继续高速运转。通过开环分析可以看出,齿轮箱断开后系统输出和滚珠丝杠位移在故障时停滞不前。在系统负载断开后,电机输出功率不变,使电机转速瞬间上升,稳定在该转速下。非线性因素的存在和系统的控制器不会改变故障的影响,故障只与故障时刻有关。 在故障仿真结果分析的基础上,总结了这四种故障模式与系统非线性因素和系统设计之间的关系,如表1所示。 表1 四种模式的故障影响分析总结 适航规章25部第25.671(c)款规定系统发生任何故障后飞机能够避免或减轻故障影响,保证继续安全操纵和飞行。针对25.671(c)的符合性验证时需要考虑的失效类型,适航咨询通告AC 25.671给出了舵面的故障类型,包括舵面卡阻、失控、振荡、控制受限、非指令偏转、操纵困难等。本文研究的四种故障模式中轴承卡阻和载荷路径结构故障对系统(舵面级)的影响特征确定,分别为舵面卡阻和失控。而另两种故障模式对系统影响不确定,依据系统设计可能会导致振荡或非指令偏转等系统级故障类型。 在对进行故障仿真结果分析的基础上,根据故障对系统的影响,将故障模式分为两类,第一类只与故障模式有关(如轴承卡阻、载荷路径结构故障),第二类同时还与非线性因素和系统设计有关,即不同的系统设计影响不同(如电机绕组短路、传动机构间隙过大)。基于以上结果,对这两种故障模式在进行符合性验证和适航审定时关注不同,第一类故障模式的影响只与该模式相关,导致系统级故障特征确定,故障试验时只需要在系统级(舵面)注入故障即可;第二类与非线性因素和系统设计有关的故障模式导致的系统级影响不确定,此类故障必须从系统内部进行注入试验。 本文在分析EMA架构、工作原理和故障机理的基础上,对典型故障模式进行了分类和建模。 通过故障建模方法研究,开展故障模拟注入和影响仿真分析,考虑了系统非线性(如摩擦、间隙)和不同系统设计对故障结果的影响,将本文讨论的设备部件级典型故障模式同适航规章 25.671的系统级故障类型建立了关系,并进行了划类。同时根据故障对系统影响结果的相关因素,将故障模式分为两类,在进行故障注入符合性验证时,只与故障模式相关的第一类,只需在舵面级注入故障,另一类同时还与系统设计相关,则必须从内部进行故障注入试验。本文仿真结论为EMA故障注入的适航符合性验证和审定提供技术支持和关注要素。2.2 轴承卡顿

2.3 传动机构间隙过大

2.4 载荷路径结构故障

3 故障仿真与分析

3.1 绕组短路

3.2 轴承卡顿

3.3 传动机构间隙过大

3.4 载荷路径结构故障

3.5 结果分析

4 结 语