电加热稠油热采井筒温度场数值计算方法

2019-10-30朱广海刘章聪熊旭东宋洵成王军恒

朱广海, 刘章聪, 熊旭东, 宋洵成, 王军恒, 翁 博

(1. 中国石油大港油田分公司石油工程研究院,天津 300280;2. 中国石油勘探开发研究院,北京 100083;3. 中国石油新疆油田分公司工程技术处,新疆克拉玛依 834000;4. 中国石油大学(华东)石油工程学院,山东青岛 266580)

稠油的黏度大、流动性差,且其黏度对温度特别敏感,温度每升高8~9 ℃,黏度可降低50%,因而提高温度是改善稠油流动性的有效措施[1],因此,普遍采用热采工艺开发稠油。目前,稠油热采工艺主要有电加热、热流体循环、蒸汽吞吐和蒸汽驱等[2-6],其中,电加热工艺是稠油开发的主要选择[7]。现场常用电加热工艺主要有空心油杆电加热、伴热带电加热和电磁短节加热等,按照加热介质和加热功率是否连续,可将电加热工艺分为连续电加热和电磁短节加热两类。由于稠油黏温特性、油井井身结构的不同,电加热工艺选择、加热功率和加热时长等作业参数设计,均需要精确计算井筒温度场。因此,深入研究电加热工艺的井筒与储层间的换热机理,建立换热模型和温度场计算方法,进而获取不同加热工艺和作业参数下井筒温度场的分布特征,对电加热稠油热采工艺选择、作业参数设计和提高稠油开采效果具有重要意义。

国内外对电加热稠油热采换热问题的研究主要集中于连续电加热工艺,而对电磁短节加热工艺井筒温度场的研究较少。此外,温度不仅对稠油黏度影响较大,还对其比热容和热导率2 个热物性参数有较大影响,而现有模型未考虑温度对稠油热物性的影响[8-9]。为此,笔者考虑温度场工程计算精度需求和数值计算方法的可靠性,耦合半瞬态换热分析方法[10-14]和基于流型的气液两相流机理模型[15-17],建立了考虑温度对稠油热物性影响的电加热稠油热采流动与换热控制方程,形成了连续电加热和电磁短节加热井筒温度场的数值计算方法,并用计算实例分析了2 种电加热工艺的井筒温度场剖面特征、加热功率对2 种工艺井口温度及平均温度的影响。

1 数学模型的建立

1.1 基本假设

基于电加热稠油热采工艺,做以下基本假设:1)油管内流体为一维稳态流动和传热,流速、压力、温度只随轴向位置变化而变化;2)地层内仅发生径向换热,相同深度地层为均质地层;3)产出液可压缩,热物性随温度变化而变化;4)忽略生产期间的轴向热传导换热。

1.2 控制方程

由于产出液可压缩,其物性参数受温度场和压力场共同影响,故需耦合求解质量守恒方程、动量守恒方程和能量守恒方程。以井筒中心线为Z 轴,井口指向井底的方向为正,建立一维坐标系,Z 轴原点为井深参考点,井斜角为θ。

1.2.1 质量守恒方程

油管内流体流动方向与Z 轴正方向相反,两相流质量流量不随轴向位置变化,质量守恒方程为:

式中: ρm油管内为产出液平均密度,kg/m3; vm为产出液平均流速,m/s; A为油管横截面积,m2。

1.2.2 动量守恒方程

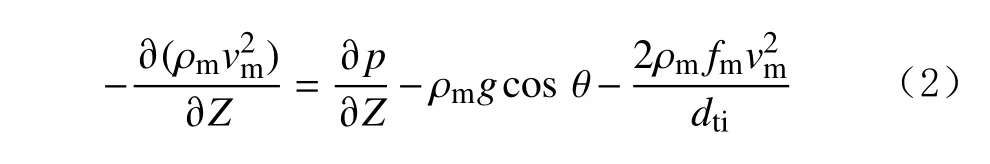

油管内流体动量守恒方程为:

式中:p 为产出液压力,Pa;θ 为井斜角,(°);fm为范宁摩阻系数;dti为油管内径,m。

1.2.3 能量守恒方程

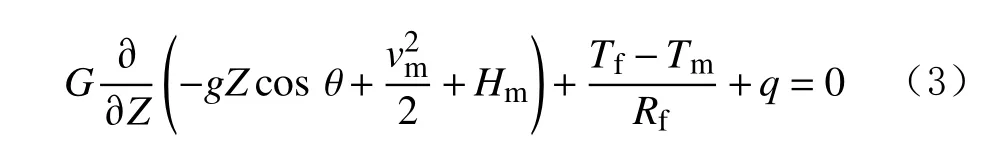

微元控制体发生的能量传递过程有:Z 方向对流换热,即单位时间内流入和流出控制体的能量(包括动能、势能和焓);产出液与地层的换热量以及电加热的生热量。依据能量守恒原理,得电加热能量守恒方程为:

式中:G 为油管内产出液质量流量,kg/s;Hm为油管内产出液比焓,J/kg;Tf为地层温度,K;Tm为油管内产出液温度,K;Rf为产出液到地层总热阻,K/(W·m);q 为油管内单位长度的生热量,W/m。

1.2.4 辅助方程

1)稠油黏温关系方程。由于在一定温度下稠油密度变化较小,近似地认为稠油的动力黏度与温度的关系在ASTM 坐标图上也呈直线关系,其精度能满足热采工程计算的要求:

式中:μoD为稠油脱气黏度,Pa·s;A、B 为常数。

2)稠油比热容方程。稠油比热容主要受温度和密度的影响,采用Gambill 关系式计算稠油比热容:

式中:co为稠油比热容,kJ/(kg·K);ρ15为15 ℃时稠油密度,kg/m3;T 为稠油温度,K。

3)稠油热导率方程。稠油的热导率随温度升高而减小,且受稠油密度影响,计算公式为:

式中:ko为稠油热导率,W/(m·K)。

1.3 总热阻计算

油管内产出液与地层间的换热剖面如图1 所示,其换热主要为油管壁面处强迫对流换热,油管壁、水泥环、套管等的传导换热,油套环空内自然对流换热和辐射换热。稳态换热工程意义为轴向位置相同介质(产液、油管壁面、油套环空、套管、水泥环及地层)中发生的径向换热热流量相等,即产出液与井壁的热流量等于井壁与地层的换热量,据此可得到产出液与地层的总换热热阻。

图 1 油管内产液与井筒/地层界面间的换热剖面Fig. 1 Heat transfer profile between the produced fluids in the tubing and the wellbore/formation interface

产出液到井壁界面(rw)的热阻Rw为:

式中:Rw为产出液到井壁的热阻,K/(W·m);kt,ka,kc和ks分别为油管、油套环空、套管、套管与地层环空的热导率,W/(m·K);hm为产出液与管壁间的对流换热系数,W/(m2·K);rti是油管内半径,m;rto是油管外半径,m;rci是套管内半径,m; rco是套管外半径,m。

由于井筒与地层间的换热量等于井筒内产出液与井壁间的换热量,则得:

式中:Tw为井壁温度,K;f(t) 为Ramey 时间函数;kf为地层热导率,W/(m·K)。

消去井壁温度,得到用地层温度和产出液温度表示的热流量计算公式:

因此,油管内产出液与地层间的总换热热阻计算公式为:

2 井筒温度场数值计算方法

稠油自井底向井口流动过程中,温度、压力随井深变化,且温度和压力与稠油的密度、黏度、比热容、热导率相互影响,因此,求解电加热稠油热采控制方程时,需要将全井段按照井深进行网格划分,应用离散格式控制方程,耦合求解每个网格的温度、压力、热物性、截面含气率等参数。

2.1 网格划分

连续电加热和电磁短节加热2 种稠油热采工艺的热源布置方式不同,连续电加热工艺是由空心油杆内加热电缆或油杆旁边的加热电缆沿井筒轴线方向连续提供热量,故泵挂深度以下井段和油杆段均可按照自定义轴向间距ΔZ 均匀划分网格,如图2(a)所示。电磁短节加热工艺是由电缆供电,主要热量由电磁加热短节分散提供,同时,电缆也会发热而成为连续低功率热源,网格划分时除按照轴向步长均匀划分网格外,还需在电磁加热短节处增加相应长度的网格,如图2(b)所示。

图 2 连续电加热与电磁短节加热井筒网格划分Fig. 2 Wellbore meshing of continuous tube electric heating and electromagnetic nipple heating

此外,为避免压力计算溢出,采用交错网格方式将温度节点布置在网格控制体中心,压力和速度节点布置在网格控制体上下2 个边界处。

2.2 离散格式温度场控制方程

由于能量守恒方程中既有温度项又有焓项,不利于温度场求解,因此应用焓的温压依赖关系对能量守恒方程进行变换,得到用温度表示的能量守恒方程。

真实气体的焓热力学微分关系式为:

式中:cp为定压比热容,cp=(dH/dT)p;Hp为焓变,Hp=(dH/dp)T;cp和Hp可应用真实气体状态方程计算。

将式(11)代入式(3),化简可得用温度表示的能量守恒方程:

对于节点i 而言,已知控制体入口温度Ti+1和对应垂深处地层原始温度Tf,i,则节点i 的温度Ti计算公式为:

2.3 电加热温压场耦合计算方法

电加热温压场耦合数值计算基本步骤为:

1)依据井身结构、油管串及电加热工艺进行网格划分;

2)确定网格中心对应的地层原始温度剖面;

3)初始化网格节点温度、压力和产出液密度与热物性;

4)依据地层水静液柱压力设置泵挂处的压力;

5)自下而上采用试算法迭代求解质量守恒方程,判别气液两相流流型,求解动量守恒方程和能量守恒方程,计算每个网格内中心节点温度和下游边界处的压力,直至井口;

6)比较计算的井口压力与设定井口回压,若满足收敛条件,计算结束,输出计算结果;否则,调整泵挂处的压力,重复步骤5)和6)。

3 应用实例

大港油田X 井为生产井,井身结构见表1,泵挂深度为1 300.00 m,油管外径73.0 mm,日产油量5.37 m3,日产气量53.00 m3,日产水量11.40 m3,温度50 ℃时原油黏度911 mPa·s。该井采用连续电加热工艺,加热功率40 kW,加热深度1 300 m,连续电加热7 d 后的平均井口温度为59.60 ℃,应用上述井筒温度场计算模型计算的井口温度为61.45 ℃,较实测值略高,但相对误差为3.10%,满足工程精度要求,表明建立的井筒温度场计算模型具有较好的可靠性。

表 1 大港油田X 井实钻井身结构Table 1 Actual casing program of Well X in Dagang Oilfield

3.1 井筒温度场剖面特征

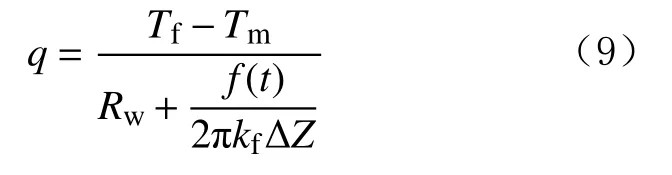

应用建立的电加热井筒温度场数值计算方法,计算了加热功率分别为20,40,60,80 和100 kW时的连续电加热和电磁短节加热(电磁短节长度为5 m,分别布置在井深400.00,600.00,800.00,1 000.00 和1 200.00 m处)2 种加热工艺的温度场剖面特征,分别见图3 和图4。

图 3 连续电加热工艺的井筒温度场剖面Fig. 3 Wellbore temperature field profile of continuous electric heating

图 4 电磁短节加热工艺的井筒温度场剖面Fig. 4 Wellbore temperature field profile of electromagnetic nipple heating

由图3 和图4 可以看出,2 种电加热工艺的井筒温度场剖面具有以下共同特征:1)随着加热功率增加,温度场剖面逐渐向右偏移,产出液温度升高;2)下部井段温度梯度较高,上部井段温度梯度较低;3)随加热功率增加,产出液温度最高点对应的井深逐渐上移。2 种加热工艺的井筒温度场剖面特征的主要差异为:1)连续电加热工艺的井筒温度场剖面平滑连续,而电磁短节加热工艺的井筒温度场剖面呈锯齿形,电磁短节部位产出液温度明显升高,其上部产出液的温度则快速下降;2)连续电加热工艺的井筒温度场剖面均方差小于电磁短节加热工艺(见表2),表明连续电加热工艺的温度场剖面更均匀。

表 2 连续电加热和电磁短节加热工艺的井筒温度场剖面均方差比较Table 2 Comparison of the mean square errors of wellbore temperature field profiles formed by continuous electric heating and electromagnetic nipple heating processes

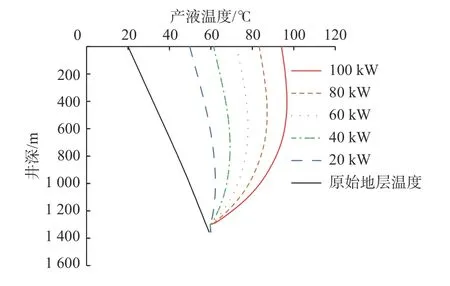

3.2 加热效果

连续电加热和电磁短节加热工艺的井口温度和平均温度计算结果如图5 所示。

由图5 可以看出,连续电加热和电磁短节加热的井口温度和平均温度均随着加热功率增大呈线性升高,连续电加热工艺的井口温度略高于电磁短节加热工艺,而电磁短节加热工艺的平均温度略高于连续电加热工艺。

图 5 连续电加热和电磁短节加热工艺的井口温度与平均温度对比Fig. 5 Comparison on the wellhead temperatures and average temperatures of continuous electric heating and electromagnetic nipple heating processes

计算结果表明,电磁短节加热功率为100 kW时,X 井多个井深处产出液的温度超过100.00 ℃,最高温度为111.83 ℃,而采用连续电加热工艺时产出液的最高温度为96.68 ℃。可见,连续电加热和电磁短节加热稠油热采过程中,井下产出液的温度会有较大的波动,从而会对油管、井下工具和仪器的安全使用造成不利影响。

4 结论与建议

1)考虑温度对稠油热物性影响,建立了连续电加热和电磁短节加热工艺的井筒温度场数值计算方法,计算实例表明,模型计算结果与实测值相对误差为3.10%,满足工程设计精度要求。

2)连续电加热和电磁短节加热工艺的井筒温度场剖面均表现出下部井段温度梯度较高、而上部井段温度梯度较低的特征,但连续电加热的温度场剖面平滑连续,电磁短节加热工艺的温度场剖面呈锯齿形,且温度波动较大。

3)加热功率相同条件下,连续电加热工艺的井口温度略高于电磁短节加热工艺,而连续电加热工艺的平均温度低于电磁短节加热工艺。

4)稠油黏温关系对稠油热采井筒温度场预测与作业参数确定影响较大,建议在进行稠油热采温度场分析前进行5 个温度点以上的黏度测试,以提高分析精度。