材料裂纹缺陷的光热辐射检测

2019-10-30李爱珠

李爱珠

(同济大学 物理科学与工程学院,上海 20092)

每年因结构疲劳,许多工程结构材料在其预期寿命期内报废,由此导致的恶性事故也常发生. 因此对机械结构的疲劳裂纹检测至关重要[1]. 目前常用于检测裂纹的无损检测方法有超声法、渗透法、漏磁法和射线法等,这些检测方法各有不足. 光热辐射(Photothermal radiometry, PTR)作为新型检测技术,对被测物体尺寸没有要求,同时还具有测量速度快、安全、灵敏度高等优点,已经逐渐成为对材料各种热学参量和近表面缺陷进行无损检测的有力手段之一. 本文采用光热辐射检测技术检测材料的裂纹缺陷.

1 光热辐射技术

光热辐射技术是在光声光谱技术基础上发展起来的新型无损检测技术,属于非接触的遥感检测. 1979年光热辐射技术由P.E.Nordal和S.O.Kanstadz提出[2],R. Santos和L. C. M. Miranda定量分析了脉冲光激励下固体样品表面的光热辐射信号,并绘出相应的响应曲线[3]. 随着激光光源和红外探测器技术的进步,光热辐射技术应用的领域越来越广泛,已在表面科学、光热光谱分析、非接触检测等方面得到了重要应用. R. Fuente等利用光热辐射技术获得幅值和相位信号,通过反演得到均匀材料的热扩散率和光吸收系数[4]. K. Horne等使用光热辐射技术,测量了ion-irradiated ZrC试样表面的热学特性[5]. 吴恩启等为了获得涂层材料特性,使用光热辐射技术进行无损检测,并提出基于一维3层光热辐射理论模型的标定方法,完成了对Al基体Co涂层的热学参量、厚度及分布的检测[6-7]. 吴宗明将光热辐射技术运用到蜂窝镜玻璃胶接的缺陷检测中,采用红外探测器对胶层部分进行温升时域图像变化的测量,实现对胶接缺陷不均匀性和间隙的检测[8]. 可见光热辐射检测技术在材料热学参量的测量和缺陷的检测方面有着广泛的应用.

2 光热辐射检测系统及其工作原理

2.1 光热辐射检测系统

如图1所示,光热辐射检测系统由激光器(FC-808-20W-MM)、聚焦镜组、离轴抛物面反射镜、锗窗片、红外探测器(J10D-M204-R100U-60)、前置放大器(PA-6)、锁相放大器(SR830)、电动平移台等组成.

在光热辐射检测系统中,锁相放大器是核心仪器. 它以与被检测有效信号有相同频率和固定相位关系的参考信号为基准,对被检测有效信号进行相敏检测,再通过低通滤波器滤除噪声,最终在强噪声环境中检测出微弱的有效信号. 性能良好的锁相放大器可以检测到被数千倍噪声掩盖的nV级交流信号.

2.2 检测系统工作原理

将锁相放大器产生的TTL方波信号输入到激光器电源中,对激光强度进行调制. 激光束通过光学透镜组聚焦到被测样品表面上. 样品吸收光能后转化为内能,样品表面温度振荡升高,直至达到稳定的波动状态. 样品表面稳态波动的温度场所辐射的热波信号由1对离轴抛物面反射镜聚焦到红外探测器的光敏元件上. 为了降低杂散激光束对红外探测器的干扰,在探测器窗口前加装锗窗片. 探测器将检测到的信号经前置放大器放大后输入到锁相放大器. 锁相放大器从噪声背景中检出有效热波信号,在仪器面板上显示出热波信号的幅值和相位.

2.3 检测系统的构建和调节

检测系统所有器件安装在光学平台上. 为便于整体移动激光束,将半导体激光器的光纤输出头、聚焦镜组通过光学镜架以合适的间隔固定在同一根导轨上,并使光轴与抛物面反射镜中心圆孔的轴线重合. 先固定带孔的抛物面反射镜,再把电动平移台安置在其正前方. 将待测样品固定在平移台上,反复调节,使平移台的上下和水平移动方向与激光束光轴垂直,且保证样品表面也与激光束光轴垂直,样品表面与抛物面反射镜的焦平面重合(样品表面到抛物面反射镜根部所在平面距离为140 mm). 沿光轴方向调节导轨,使激光束在样品表面上聚焦. 安装另一抛物面反射镜,保证两反射镜的圆柱体轴线相互平行且两反射镜正对. 在第2块反射镜的正前方安装带三维平移调节底座的红外探测器. 在红外探测器窗口前安装锗窗片. 在构建光路时,要准备深色纸板,用以遮挡空间杂散光,消除其对光热辐射信号的影响.

连接好红外探测器、前置放大器、锁相放大器和激光器相互间的电路后,开启各仪器的电源进行预热. 调节激光器电源到较低的输出功率,在锁相放大器面板上观察来自红外探测器的检测信号. 待检测信号稳定后,对红外探测器的底座交替进行三维调节,使锁相放大器显示的幅值信号最大. 此时,第2块抛物面反射镜的焦点正好落在红外探测器的光敏元件上. 这种情形就是光热辐射的同源检测,即以泵浦光中心照射的样品表面点为光热辐射信号的检测点. 下面的实验都进行同源检测.

3 光热辐射检测实验

3.1 V型槽钢板的正面检测

图2为1块带有不同深度V型槽的钢板,各V型槽的宽度均为0.3 mm,深度分别为0.2,0.4,0.6 mm.

图2 带V型槽钢板的正面照片

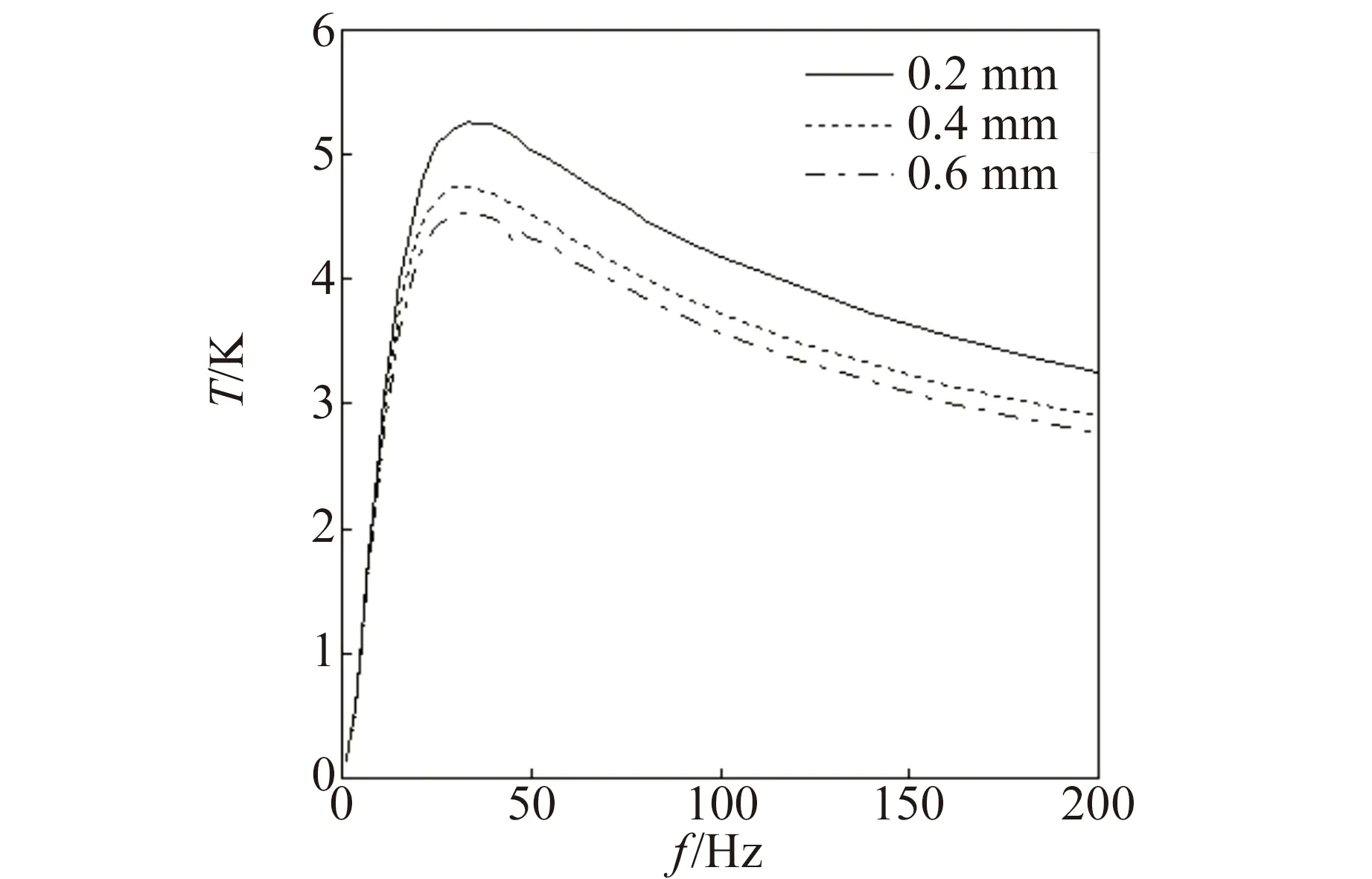

移动样品,使激光束聚焦点落在各V型槽边且距离槽边沿约0.3 mm的点上进行激光调制频率扫描,频率从1 Hz逐渐变化到200 Hz,设定激光功率为3 W(2.5 A),光斑直径约为0.5 mm. 光热辐射扫频信号如图3所示.

(a)幅值信号

(b)相位信号图3 不同深度V型槽的光热辐射扫频信号

在图3中,幅值信号和相位信号都对V型槽深度的变化有响应. 图3给出的光热辐射扫频信号受到了电路系统的信号传递特性的影响. 该影响主要来源于激光器输出的调制光相对于锁相放大器的TTL控制信号的电-光相位延迟,以及从红外探测器经过前置放大器到锁相放大器的信号传递频率特性. 但是对于固定激光调制频率的横向扫描检测而言,电路系统的信号传递特性的影响可以不必修正,只需要尽量减少样品表面对泵浦光的吸收以及散射的不均匀性对检测信号的干扰.

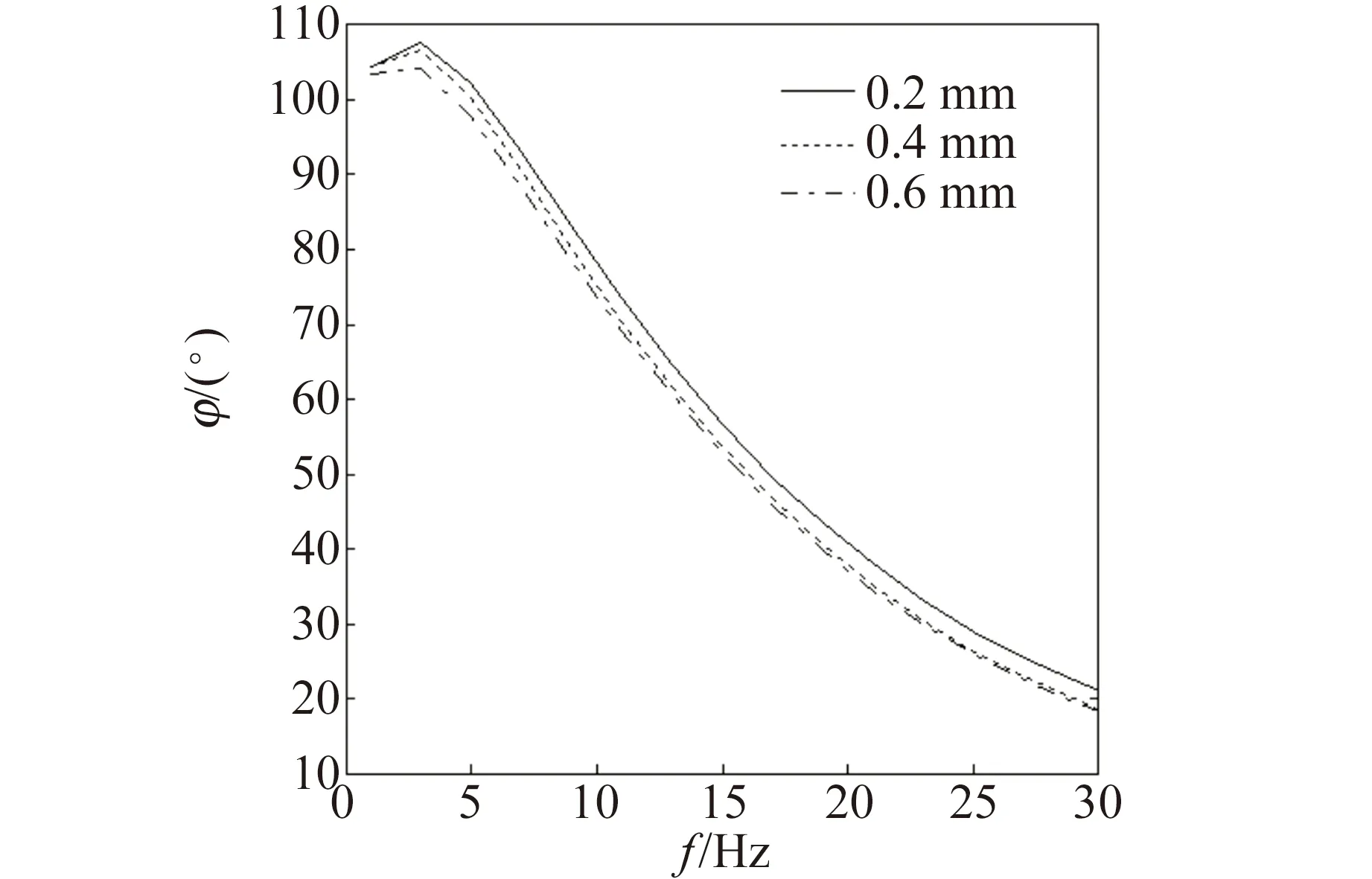

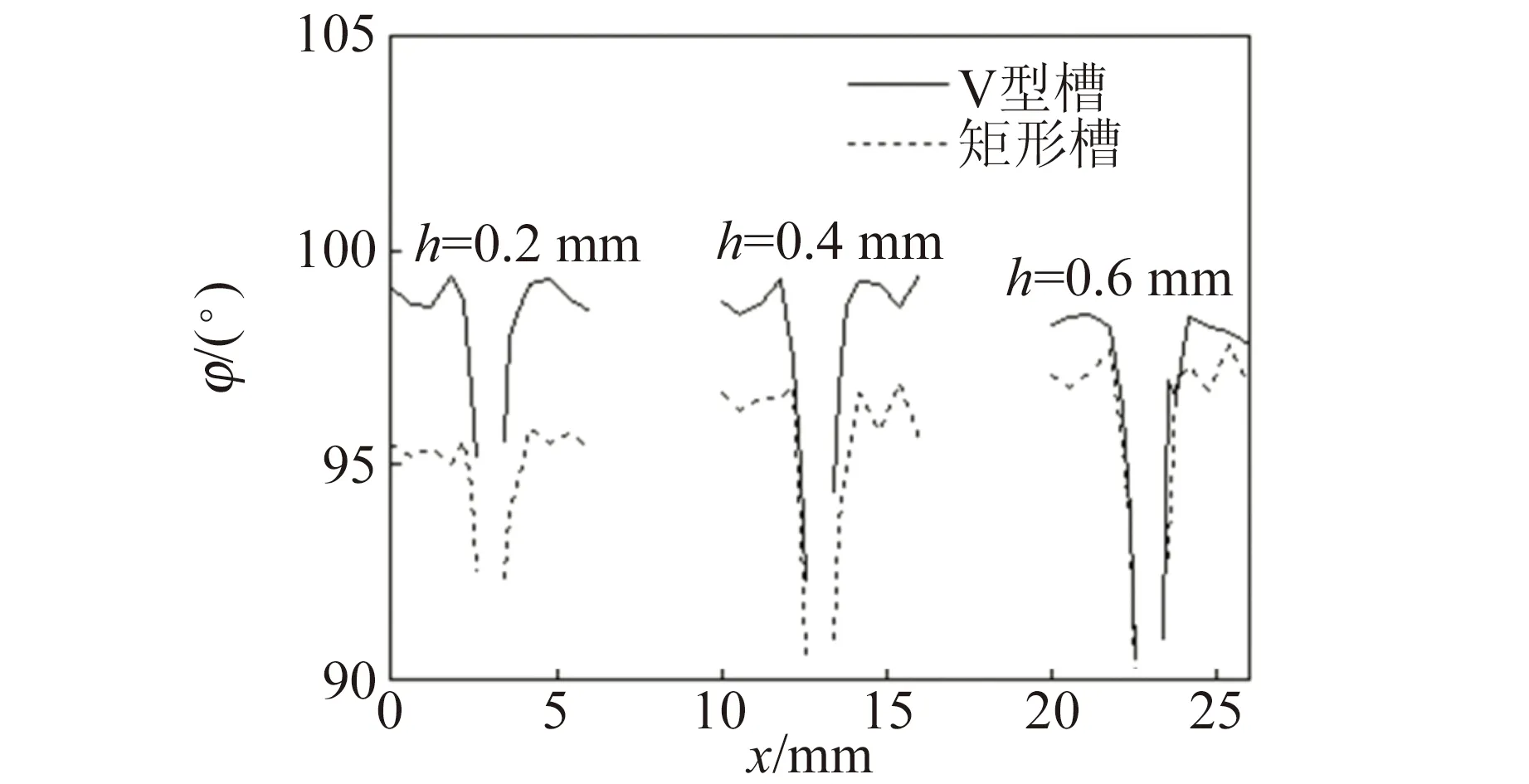

为解决这一问题,下面只分析对样品表面状态不如光热辐射幅值信号敏感的相位信号. 分析图3中3条V型槽的相位扫频曲线,可知三者相位差异最大处约在7 Hz. 选择激光调制频率为7 Hz,激光功率和光斑半径保持不变,对样品的3条V型槽进行局部横向扫描,检测到的相位信号结果如图4所示. 由于激光束照射槽缝时光热辐射信号的幅值非常大,超出仪器测量范围,所以检测结果不包括槽缝区域.

图4 不同深度V型槽钢板的横向扫描光热辐射的相位信号

图4表明,同源检测点越靠近槽边沿,光热辐射的相位信号相对无槽处的信号改变量越大. 其次,槽深对光热辐射相位信号有明显影响,槽越深,相位相对无槽区域改变量越大;当槽深在1倍样品材料的热扩散长度(7 Hz激光调制频率下钢的热扩散长度为0.75 mm)内变化时,槽越深,相位信号随槽深的改变率越小.

3.2 矩形槽钢板的正面检测

图5所示为1块带有不同深度矩形槽的钢板. 各槽的宽度均为0.3 mm,深度分别为0.2,0.4,0.6,0.8 mm.

图5 带矩形槽钢板的正面照片

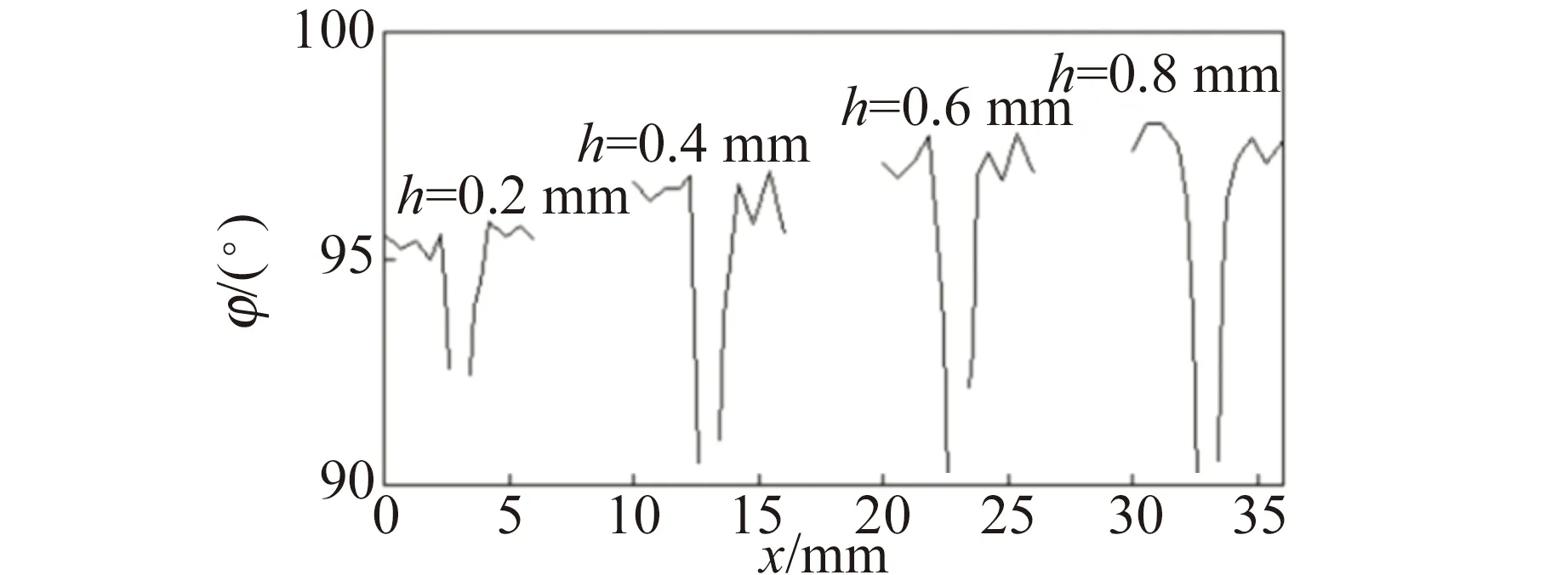

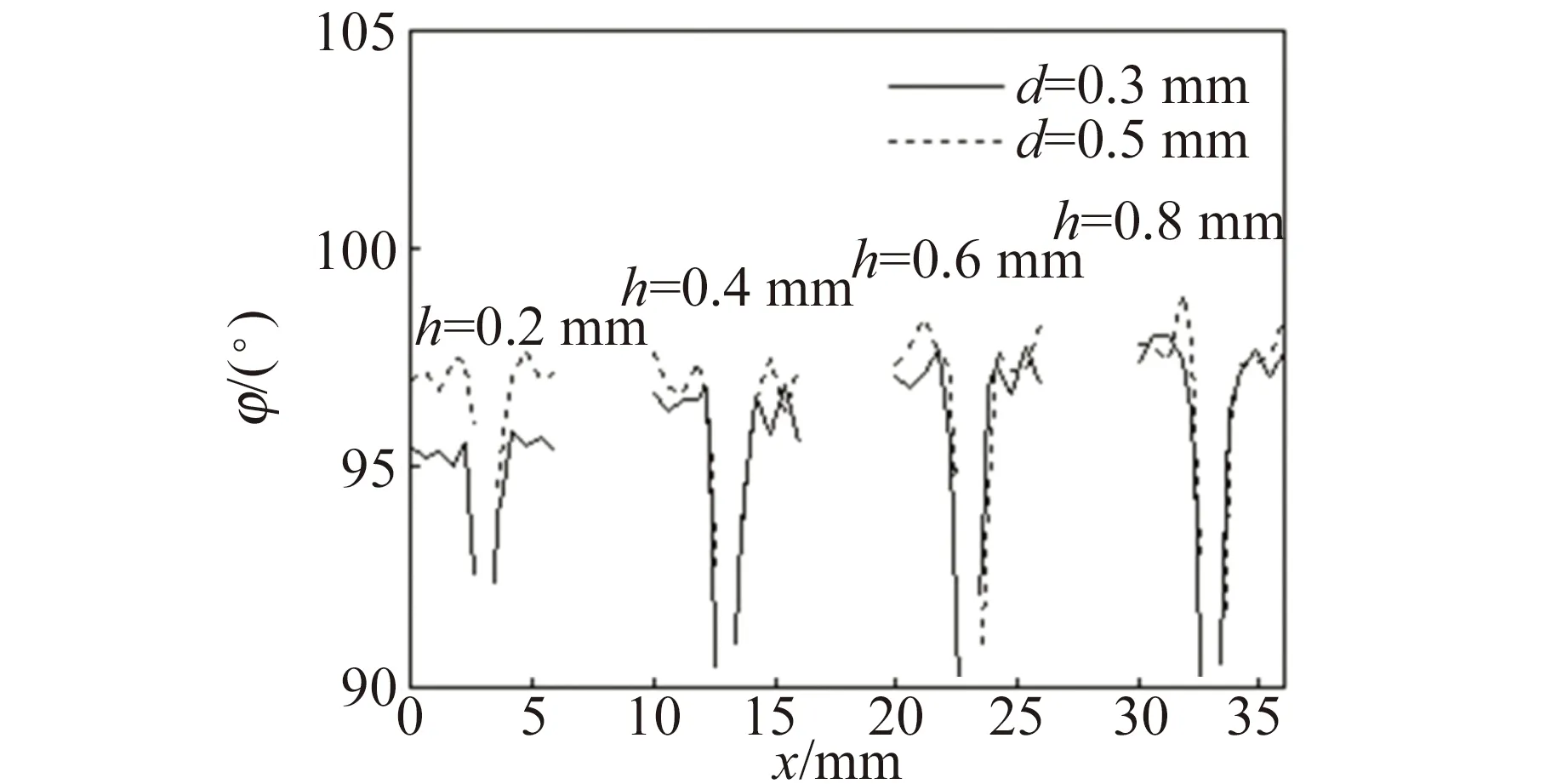

选择激光调制频率为7 Hz,激光功率和光斑半径与3.1相同,对样品的4条矩形槽从浅到深进行局部横向扫描,相位信号如图6所示.

图6 不同深度矩形槽钢板横向扫描光热辐射的相位信号

分析图6可知,矩形槽深度对光热辐射相位信号的影响与V型槽类似,槽越深,越靠近槽边沿,光热辐射相位信号相对无槽处的信号改变量越大;槽深在1倍样品材料的热扩散长度内,槽越深,相位信号随槽深的改变率越小. 比较图6中槽深为0.6 mm和0.8 mm的2条矩形槽的横向扫描相位信号可知,当槽深约大于1个热扩散长度时,相位信号几乎不再随槽深变化而改变. 在图6中还发现,无槽区域的光热辐射相位信号并不平直. 产生这种现象的原因可能是:样品表面粗糙度和磨削加工过程对表面产生热处理作用,导致表面层内的热学参量发生不均匀改变.

为便于比较,将激光束参量相同、槽宽和槽深相同的V型槽和矩形槽的光热辐射相位信号检测结果呈现在图7中. 由图7可知,2种槽型对光热辐射相位信号的影响规律相似.

图7 V型槽和矩形槽的光热辐射相位信号比较

为了探讨槽宽对光热辐射信号的影响,使用另一块矩形槽钢板,该矩形槽钢板除了槽宽为0.5 mm外,其余几何结构参量同上组实验使用的矩形槽样品. 实验中的激光束参量也与上组实验相同. 对该样品的4条矩形槽从浅到深进行局部横向扫描,检测光热辐射的相位信号. 槽宽分别为0.3 mm和0.5 mm的样品的光热辐射检测结果如图8所示.

图8 不同宽度矩形槽的光热辐射相位信号比较

从图8可看出,槽宽的改变对光热辐射的相位信号并无明显影响. 实验结果说明同源检测对槽宽的检测不灵敏.

3.3 斜底矩形槽钢板的背面检测

斜底矩形槽样品正面照片如图9所示,其厚度为4 mm,长宽均为40 mm. 3条矩形槽的底面与样品表面倾斜,槽深由0连续变化到4 mm,槽宽分别为0.3,0.5,0.8 mm.

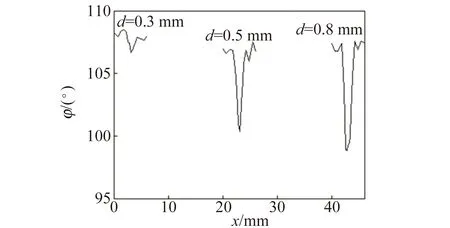

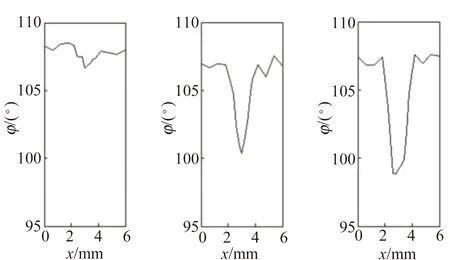

选择激光调制频率为7 Hz,激光功率和光斑半径也与3.1实验相同. 对样品的背面(无槽平面)进行横向扫描,检测光热辐射的相位信号,结果如图10和图11所示.

图9 斜底矩形槽钢板的正面照片

图10 斜底矩形槽钢板背面同一截面的光热辐射相位分布

(a)H=0.7 mm (b)H=0.4 mm (c)H=0.2 mm 图11 斜底矩形槽钢板背面不同截面的光热辐射相位分布

图10为距离样品下边沿约3 mm的水平截面上的横向扫描信号. 扫描方向由窄槽向宽槽. 在此截面上,各槽的深度相同,因此槽底到背面的厚度相同(约0.3 mm).

图11是在宽度0.8 mm的槽背面选取3个不同的水平截面进行横向扫描检测的结果. 此3个水平截面距离样品下边沿分别约为2,4,7 mm,可以得知槽底到背面厚度分别约为0.2,0.4,0.7 mm.

分析图10和图11的光热辐射相位分布可知,对于薄型样品,矩形槽的深度和宽度对样品背面的光热辐射相位信号都有明显影响. 在槽深一定时,槽越宽处的光热辐射相位信号相对无槽处的信号改变量越大. 在槽宽一定时,槽越深,槽底厚度越薄,光热辐射相位信号相对无槽处的信号改变量也越大.

4 结 论

利用光热辐射检测技术对带有V型槽和矩形槽的人工裂纹模型样品进行了检测,实验结果表明:

1)不论V型槽还是矩形槽的人工裂纹,槽深对光热辐射的相位信号都有明显的影响. 槽越深,越靠近槽边沿光热辐射的相位信号相对无槽处的信号改变量越大;槽深超过1倍热扩散长度时,光热辐射相位信号基本不随槽深的变化而改变. 所以,热扩散长度界定了光热辐射检测裂纹深度的范围.

2)当泵浦光照射在槽外时,同源检测得到的光热辐射的相位信号基本不随槽宽的改变而变化,同源检测对槽宽的检测不灵敏.

3)薄样品斜底矩形槽背面的光热辐射相位信号对槽深以及槽宽的改变都有明显反应. 槽深一定时,槽越宽处的光热辐射的相位信号相对无槽处的信号改变量越大;槽越深、槽底厚度越薄时,光热辐射的相位信号相对无槽处的信号改变量也越大.