预制体缝合针稳定性分析及插刺机构改进设计

2019-10-29董九志宋宗建陈云军蒋秀明

董九志, 宋宗建, 陈云军, 蒋秀明

(天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

缝合技术是针对传统预制体成型方法不足而开发的一种全新技术,其原理是通过缝合手段,使复合材料在垂直于铺层平面方向得到增强,从而提高材料层间损伤容限[1]。缝合技术起源于20世纪70年代,Mingenery等[2]在环氧树脂/碳纤维体系固化前将碳纤维缝入层合板的厚度方向起承力作用,显著提高了层间强度,之后缝合技术得到了世界各国的重视和研究。近年来,我国在缝合复合材料研究与应用方面已取得长足进步,北京航空制造工程研究已在缝合复合材料计算机模拟仿真、复杂构件预制体成型等方面取得了突破性进展[3-4]。由于缝合复合材料应用范围的不断扩大,我国相应的缝合设备得到了迅猛发展,从最原始的工业缝纫机发展到了由计算机控制的大型缝合设备[5-6]。

缝合针作为缝合设备的主要器材,其功能为穿透缝料、引导缝合线、形成线环进而完成缝合锁扣工作,是影响缝合设备稳定工作的关键部件[7]。国内外关于缝合针的研究主要集中在对缝合针的选择及结构改进,涉及缝合针在使用过程中容易产生的针洞、疵点、针温、缝合针穿透力变弱及其表面粗糙度差导致纱线起毛等问题,且已有缝合设备一般缝合厚度为20~30 mm,而关于较厚预制体用超长缝合针稳定性研究却鲜有报道[8-10]。然而,应用于航空航天领域的树脂基碳纤维复合材料机匣、涡扇发动机碳陶复合材料喷口调节片、空天飞行器机翼前缘等器件在生产时均需以70 mm厚炭/炭缝合复合材料预制体为加工基材,对此大厚度复合材料预制体进行缝合时,缝合设备所用缝合针长度过大,且随着针尖刺入缝料深度的不断增加,缝合针所受工作阻力也越来越大,易导致针杆失稳;为使缝合针顺利引导缝合线完成缝合工作,需在针杆处加工线槽,此结构会严重降低缝合针工作稳定性,尤其对大厚度缝料缝合时易出现压杆失稳现象。

为保证缝合针工作稳定性,本文对其进行稳定性分析,并结合70 mm厚正交叠层机织碳布缝合装置特点,设计适用于增大缝合针失稳临界力的改进单针插刺机构以提高缝合针工作稳定性。

1 缝合针失稳分析

本文所用缝合针直径为2 mm,工作长度为 120 mm,为大柔度压杆且针杆处开有超长过线槽。

传统缝合装置工作时缝合针一直处于一端固定、一端铰支的单一约束状态,如图1所示。由欧拉公式可知,此时缝合针失稳临界力为

(1)

式中:l为缝合针工作总长度,mm;E为缝合针弹性模量,E=210 GPa;I为缝合针针截面惯性矩,I=7×10-13;μ1为缝合针长度因数,μ1=0.7。

图1 插刺机构简图

缝合针插刺70 mm厚正交叠层机织碳布过程中所受最大工作阻力由实验测得。实验采用艾普SF-300 N数显高精度拉力推力计,该设备具有工作跟踪模式和峰值保持模式,通过对缝料表面不同位置进行5次竖直方向单针插刺推力测量,测得缝合针在插刺过程中工作阻力F分别为61.1、60.9、61.0、61.2、60.7 N,其中最大工作阻力为61.2 N,故缝合针在未被抱持时工作安全因数为

(2)

式中,nst为稳定安全因数。

由式(2)可知,缝合针未被抱持时工作安全因数n1小于规定稳定安全因数nst,即此状态下缝合针进行碳布缝合时易出现压杆失稳现象,须通过改进以增大缝合针失稳临界力,确保其工作可靠性。

2 单针插刺机构改进设计

2.1 单针插刺机构改进方案

设计基本要求:增大缝合针失稳临界力,使缝合装置缝合70 mm厚叠层碳布时,其缝合针不会出现失稳现象,工作可靠。

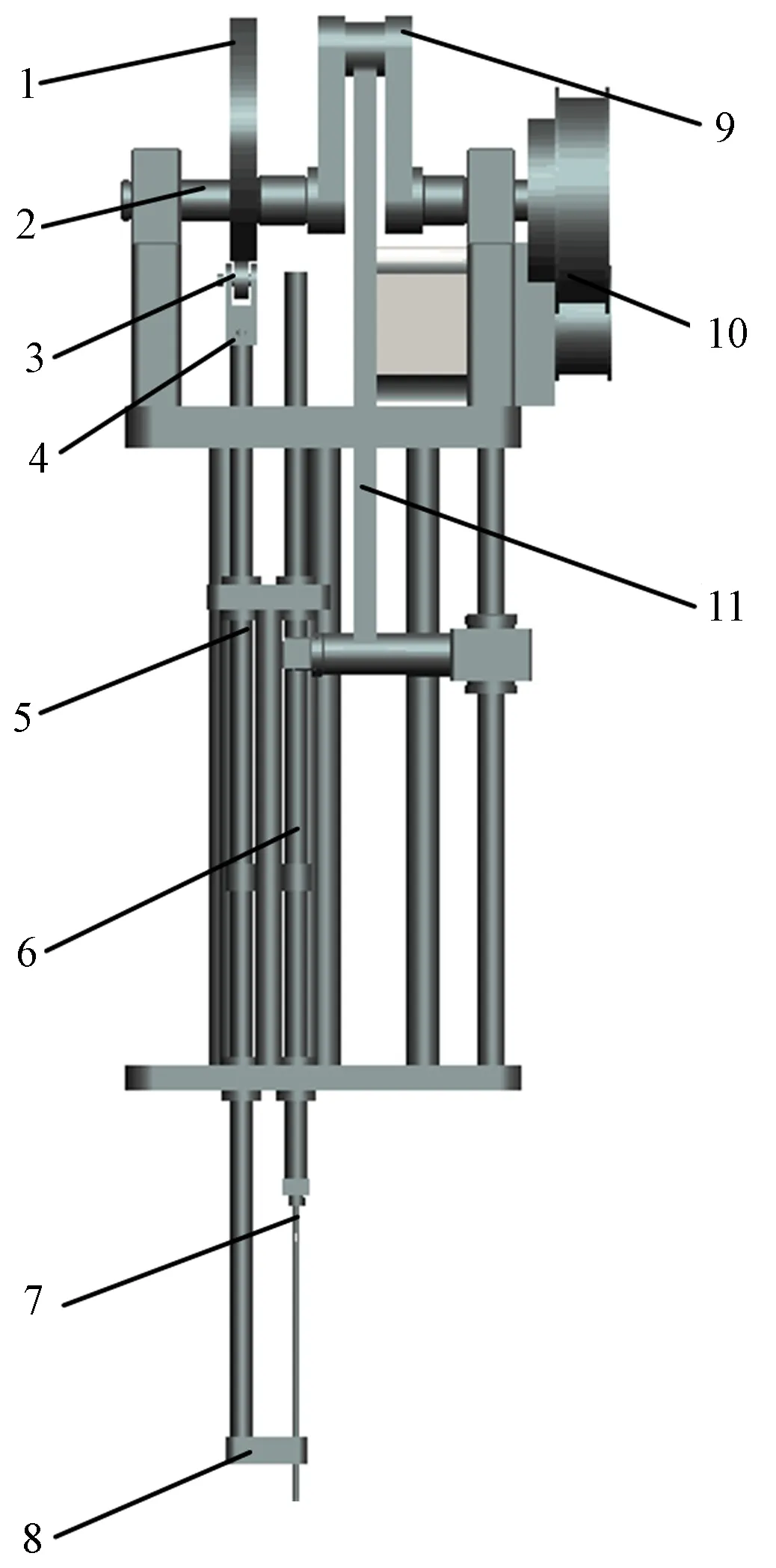

为满足设计要求提出以下方案:以正交叠层机织碳布缝合装置为基础,改进方案由抱针凸轮、抱针杆以及抱针块等组成,三维模型如图2所示。其中抱针凸轮安装在插刺机构主轴上,抱针凸轮面与抱针杆顶部的滚轮始终接触,抱针杆下部安装抱针块,抱针块上抱针孔直径略大于缝合针直径,实现对缝合针的固支约束。工作时,抱针凸轮随插刺机构主轴同步转动,抱针杆在凸轮轨迹的控制下实现上下方向复杂轨迹运动,保证抱针块始终处于理想位置。该方案通过抱针块增加缝合针中段约束点,减小缝合针悬臂长度,同时利用抱针凸轮控制抱针块在缝合针刺入叠层碳布后的位置,确保抱针块始终处于使缝合针失稳临界力最大时的位置。

1—抱针凸轮;2—主轴;3—滚轮;4—滚轮座;5—抱针杆;6—针杆;7—缝合针;8—抱针块;9—曲柄;10—同步带轮;11—连杆。

2.2 抱针块运动规律确定

在改进单针插刺机构中,抱针块的运动就是抱针凸轮的输出运动,其规律与特性影响整个插刺机构的工作情况,凸轮的轮廓曲线也取决于抱针块的运动规律,因此,确定抱针块运动规律十分关键。由设计方案可知,抱针块的运动规律应结合插刺机构各部件尺寸及运动情况确定,抱针块与插刺机构配合关系如图3所示,其变化规律即为所求抱针块运动规律。

在与船员管理者沟通的基础上,设计有关船员疲劳及其影响因素的调查问卷,包含所有可能影响海员疲劳的影响因素,并进一步分析这些因素如何影响海员的疲劳。

由图中几何关系可得

(3)

式中:s1为插刺机构曲柄长度,mm;s2为连杆长度,mm。

当缝合针刺入叠层碳布时,铰链支座处于缝合针刺入碳布部分的中间,其与碳布顶面距离为

(4)

式中:lz为针杆与缝合针总长度,mm;xt为缝料到主轴的距离,mm。

注:s1=55 mm,s2=220 mm, d=10 mm, xt=481 mm,lz=301 mm。

根据欧拉公式,抱针块上部缝合针约束条件为两端固定,其失稳临界力为

(5)

抱针块下部缝合针约束条件为一端固定、一端铰支,其失稳临界力为

(6)

式中:l1为抱针块至缝合针顶端距离,mm;l2为抱针块至虚拟铰链距离,mm;μ1、μ2为缝合针长度因数,μ1=0.7、μ2=0.5。

根据F1、F2的变化规律可知,缝合针失稳临界力为最大时,有

F=F1=F2

(7)

l1=1.96×l2

(8)

则主轴至抱针块中心距离为

(9)

式中:d为抱针块厚度,mm;xk为主轴至抱针块中心的距离,mm。

由于抱针块不能与碳布发生干涉,因此要求抱针块到达最底端时,其刚好与碳布接触,故有

xk≤xt-0.5d

(10)

由以上各式可得抱针块在不同主轴转角φ区间内的关系式

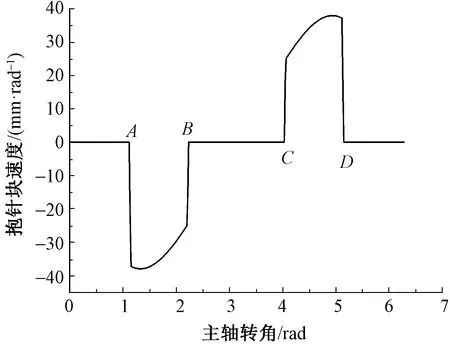

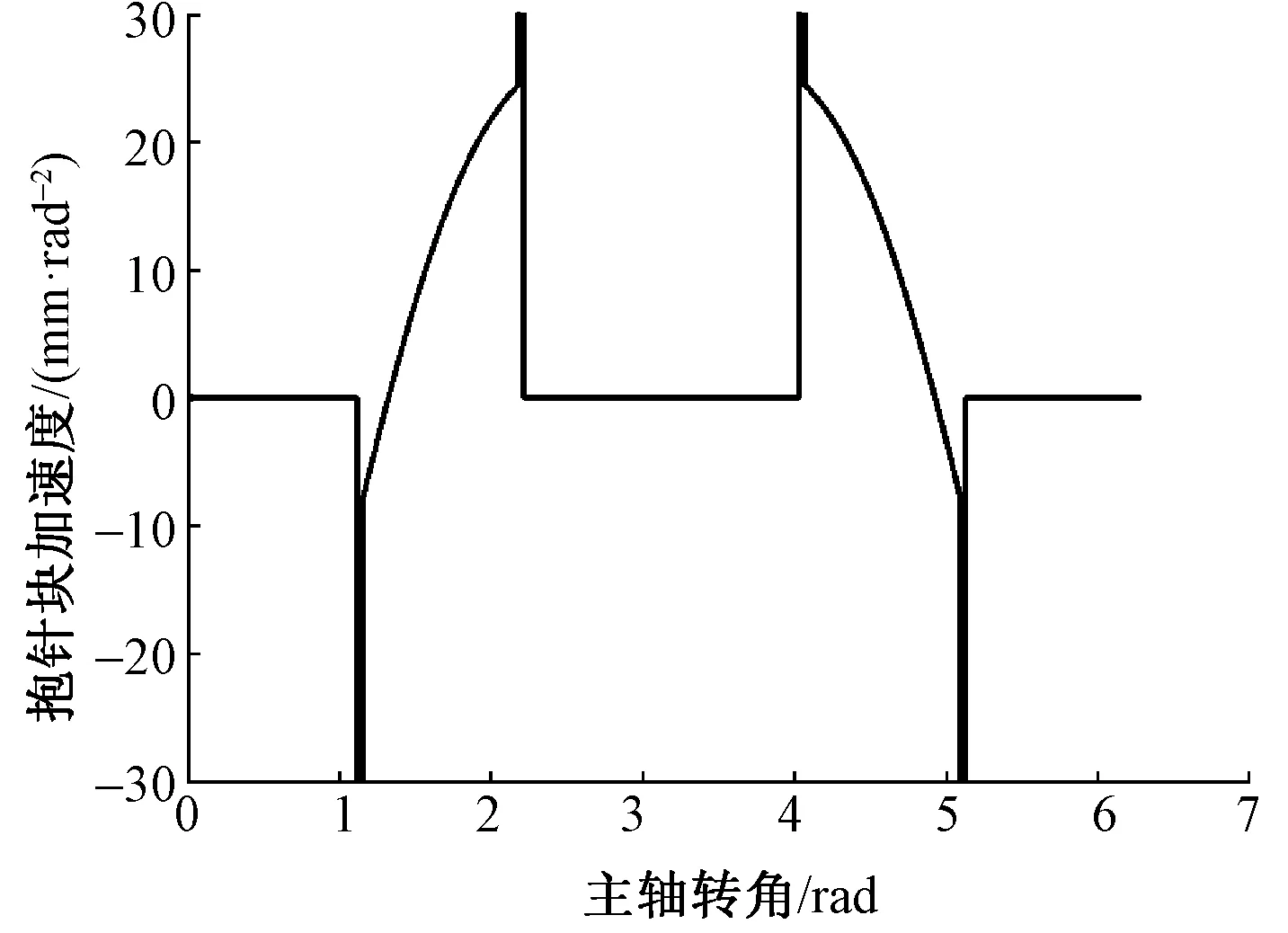

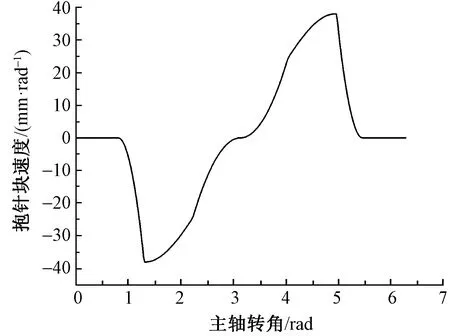

利用MatLab软件做出其运动曲线、速度曲线及加速度曲线,如图4~6所示。

图4 抱针块运动曲线

图5 抱针块速度曲线

图6 抱针块加速度曲线

由图5可知,抱针块在A、B、C、D4个点产生速度突变,即凸轮机构将在这4个点处产生刚性冲击。为消除这种冲击,现使用三次项方程对其运动轨迹G-E,B-C,F-H段进行修正,得到修正后的抱针块运动曲线、速度及加速度曲线,如图7~9所示。修正后的曲线在保持与原曲线相差较小的情况下光滑过渡,机构无刚性冲击。

图7 修正后从动件(抱针块)运动曲线

图8 修正后从动件(抱针块)速度曲线

图9 修正后从动件(抱针块)加速度曲线

2.3 抱针凸轮廓线设计

抱针凸轮轮廓曲线根据修正后的抱针块运动曲线确定,其理论廓线公式为[11]

(11)

式中:

式中:θB凸轮理论廓线的极角,rad;ρB分别为凸轮理论廓线的极径,mm;η为偏置方向符号系数;a为偏置距,mm,a=0;Rb为基圆半径,mm。

抱针凸轮实际廓线公式[11]为

(12)

式中:θk为凸轮实际廓线的极角,rad;ρk为凸轮实际廓线的极径,mm;λ为凸轮轮廓类型系数,λ=1;Rr为滚子半径;Rr=7 mm;α为压力角,rad。

为使凸轮机构正常运转,压力角不可过大,取许用压力角[α]=35o。由于基圆半径Rb值越大,α越小,取初始值Rb=10 mm,步长为0.5 mm,利用MatLab软件进行迭代计算,得到最小可用基圆半径Rb=29 mm。

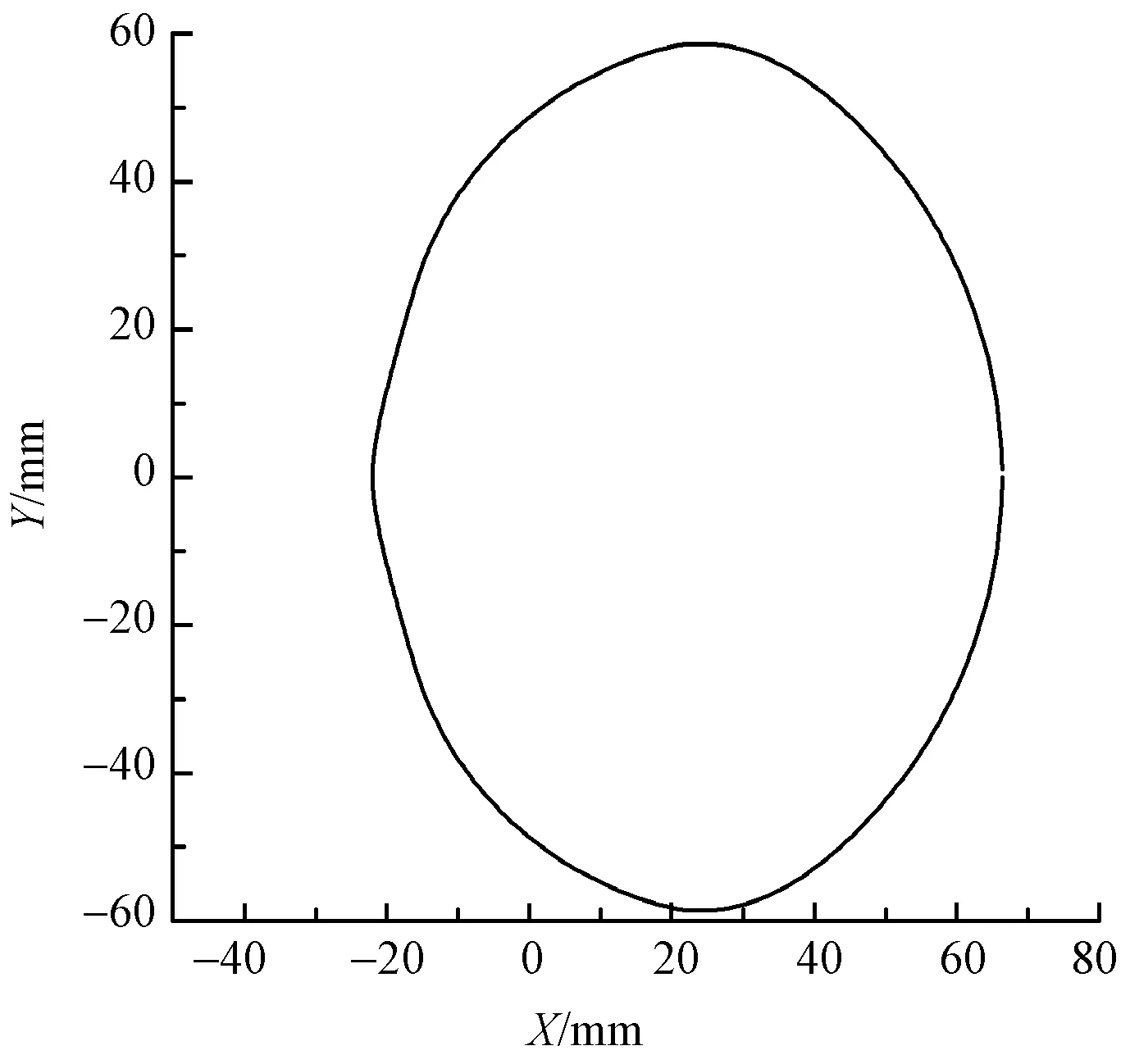

根据以上参数,利用MatLab软件绘制出凸轮实际廓线,如图10所示,据此加工出的凸轮实物图如图11所示。

图10 抱针凸轮实际廓线

图11 抱针凸轮

3 改进单针插刺机构功能验证

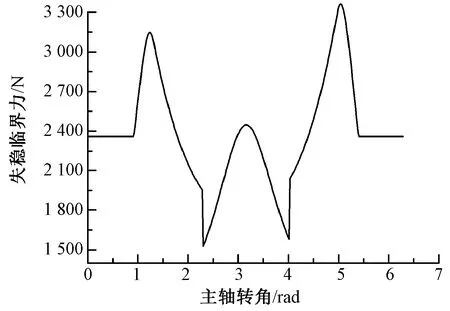

根据修整后的抱针块运动曲线及公式(6),利用MatLab软件绘制出力F2的变化曲线,如图12所示,由公式(7)可知,此曲线亦为缝合针失稳临界力F的变化曲线。

图12 F2的变化曲线

由图12可知,改进单针插刺机构缝合针的失稳临界力最小值Fmin=1 526.5 N,故其最小工作安全因数为

(13)

由式(13)可知,此状态下缝合针工作安全因数n2远大于规定稳定安全因数nst,即改进单针插刺机构能够避免缝合针在工作过程中出现失稳现象,保证生产可靠,满足设计要求。

4 实验验证

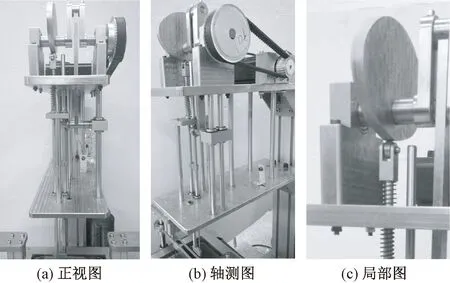

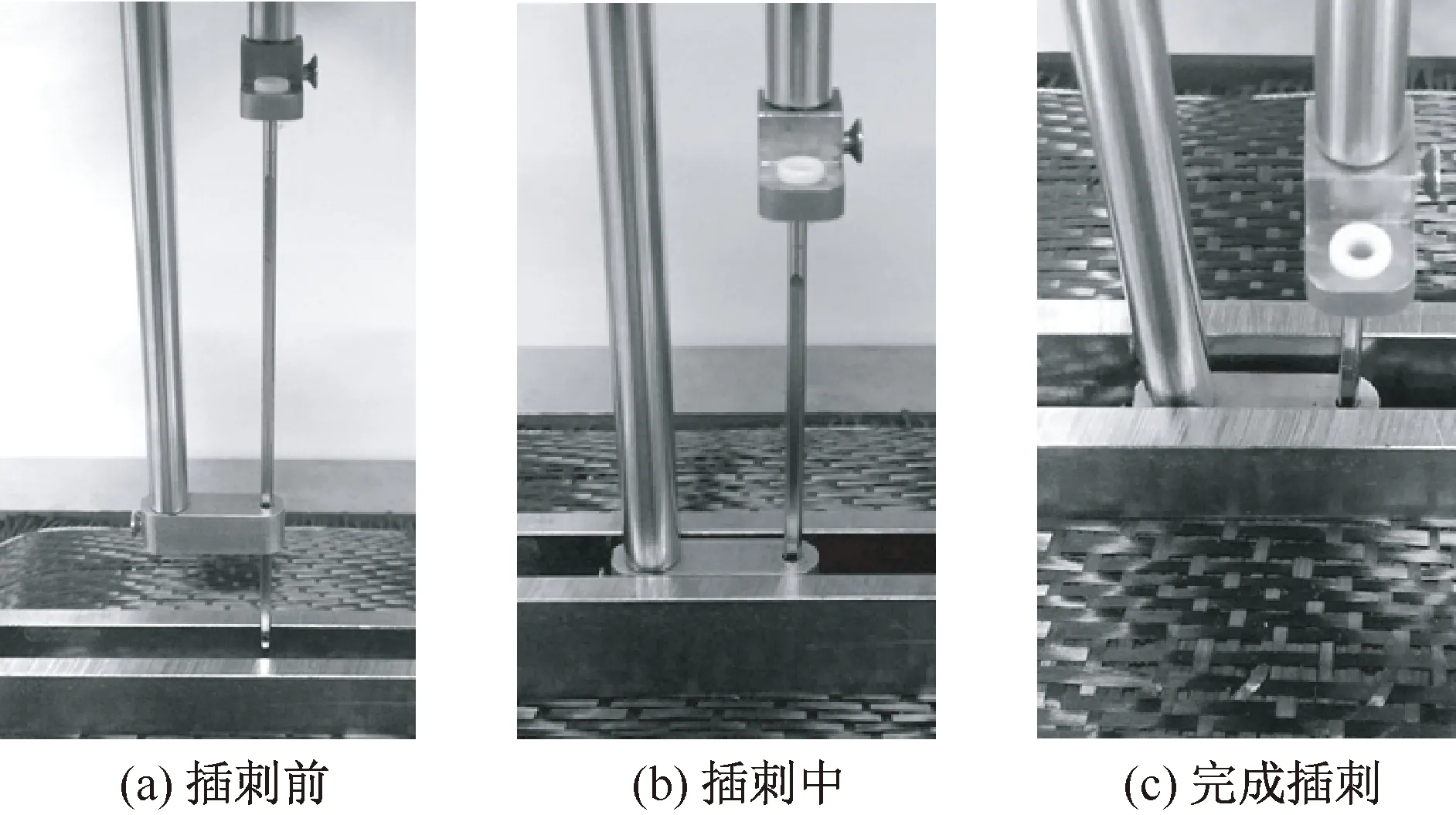

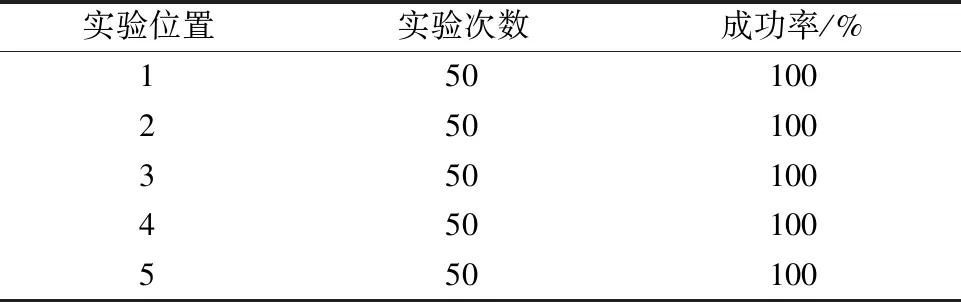

改进单针插刺机构整体装配图如图13所示。为验证改进机构功能可靠性与稳定性,进行了缝合插刺实验。该实验选用碳布厚度为0.25 mm,呈正交叠层放置压实,层间距为0.25 mm,缝料总厚度为70 mm。缝合针在缝料幅面四角及中间5个位置点分别进行50次不间断插刺实验,实验过程如图14所示,实验结果见表1。

图13 插刺机构装配图

在缝合针插刺实验中,250次不间断插刺动作顺利刺穿缝料,缝合针始终工作稳定,完成实验后缝合针依旧垂直,未发生形变。表明改进单针插刺机构工作原理正确,工作稳定可靠,能够满足缝合针稳定性要求。

图14 插刺实验过程

表1 实验结果统计表

5 结束论

针对70 mm厚预制体正交叠层机织碳布缝合装置在缝合碳布过程中易出现缝合针压杆失稳问题,设计了增大其失稳临界力的改进单针插刺机构。该机构通过抱针块增加缝合针中段约束点,减小缝合针悬臂长度,同时利用抱针凸轮控制抱针块在缝合针刺入叠层碳布后的位置,同步性好,控制精准,能保证抱针块始终处于最佳位置,增加了缝合针进行插刺时的失稳临界力。对改进单针插刺机构作用下缝合针失稳临界力进行计算分析,结果表明其原理可行,满足设计要求。为验证改进后的单针插刺机构可行性,进行了正交叠层机织碳布插刺实验,结果表明其原理可行,工作可靠。