铜镍金属涂层机织物拉伸过程中电流的响应

2019-10-29贾高鹏宋小红刘晓丹潘雪茹

贾高鹏, 宋小红, 李 莹, 刘晓丹, 潘雪茹

(1. 盐城工学院 纺织服装学院, 江苏 盐城 224051; 2. 江西省纤维检验局, 江西 南昌 330029;3. 陕西省纺织科学研究院, 陕西 西安 710038; 4. 河南省纤维检验局, 河南 郑州 450008)

柔性传感器具有良好的柔韧性和延展性,在医疗保健、电工电子、运动器材、纺织品、航天航空、环境监测等领域得到广泛应用。近年来针织结构的导电织物成为柔性传感器的研究热点。在有关本征导电针织物研究中:杨斌等[1]认为不锈钢针织物电导在一定应变范围内成线性关系,织物结构变化将改变应变传感器的线性范围和灵敏度;而张辉[2-3]则认为本征导电短纤纱可提供更多的接触电阻而优于长丝。机织结构能提供规则的接触电阻格栅,可作为压力分布传感器的主要结构。

在有关镀层导电针织物的传感性能研究中,王金凤[4]分析了镀银纱纬编针织物单向拉伸时的导电性能,竖条纹双罗纹灵敏度最大,横条纹双罗纹次之,纬平针织物的最小;并针对弹性纬平纹针织物提出电阻六角形模型[5],认为影响镀层导电针织物灵敏度的主要因素是线圈纱段转移导致的电阻变化。另外有研究利用镀银纤维分别与氨纶及涤纶经编形成导电织物[6],与粘胶及弹力锦纶/氨纶包芯纱制备纬编针织物[7],以及制备了纬平和1+1罗纹涂碳导电针织物[8],经过测试分析得出,弹性经编导电织物的变化规律与非弹性经编导电织物有所不同,纬平结构灵敏度高于1+1罗纹,并股纱针织物灵敏度高于加捻纱针织物。

上述研究认为由张力引起织物中纤维之间接触状态的变化和形变是电-力响应的根本[9],本征导电材料构成的机织物断裂伸长低,弹性变形程度较小,本征导电机织物相比针织结构的传感特性要弱一些。而金属涂层处理的机织物在受力过程中,基体材料往往具有良好的断裂伸长特性,基材的结构和力学性能对涂覆金属膜的形变和接触有重要影响,这种形式的导电织物传感性能需要系统研究,同时上述研究中也没有系统阐述拉伸速度对电流响应的影响。为此,本文利用织物强力机和自制电流数据采集系统对涤纶基Cu-Ni金属涂层织物电流-强力响应情况进行研究,并以此为基础探讨该织物的传感性能。

1 实验部分

1.1 实验材料

铜镍涂层涤纶织物,由东莞市台昆精密材料科技有限公司提供,规格为: 平纹, 经纬纱线密度均为 18.45 tex,经纬密分别为382、287根/(10 cm)。

1.2 实验仪器

YG065型电子织物强力试验仪(莱州市电子仪器/纺织仪器有限公司)、MS8226型数字式(数据采集功能)万用表(东莞华仪仪表科技有限公司)、佳能相机PowerShot G7 X Mark II(Canon),UTP3315TFL数字式直流稳压电源(优利德科技(中国)股份有限公司)。

1.3 实验方法

1.3.1 断裂强力测试

按照GB/T 3923.1—2013《纺织品 织物拉伸性 第一部分: 断裂强力和断裂伸长率的测量(条样法)》制备织物试样。利用绝缘胶带粘贴YG065型电子织物强力试验仪的上下夹持器内侧,对其进行绝缘处理,将准备好的织物试样夹持到上下夹持器之间。

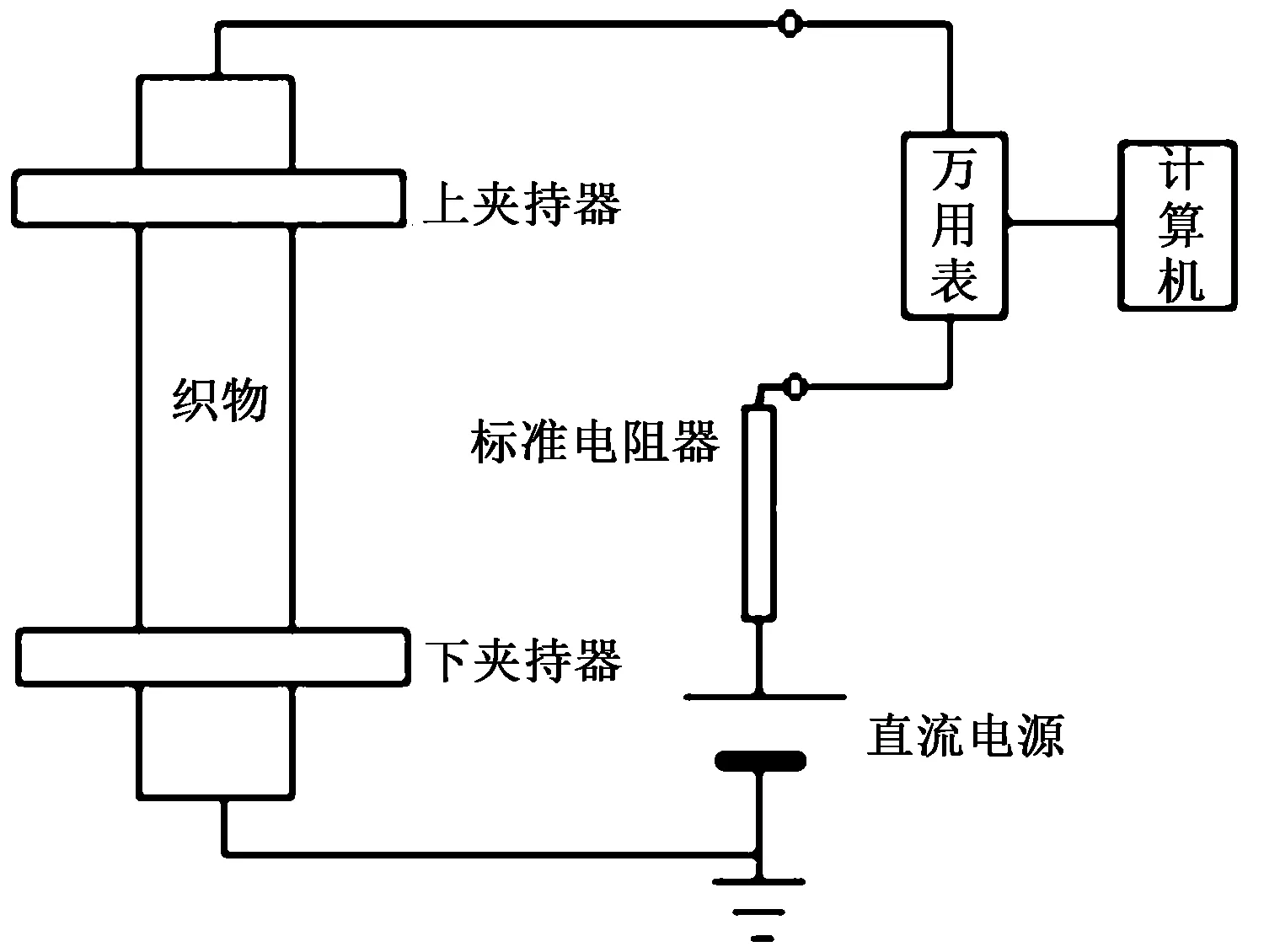

1.3.2 电流测试

待测织物样条一端串接一标准电阻器和直流电源,待测织物另一端与直流电源串接,MS8226数字式(数据采集功能)万用表的正负表臂与标准电阻器串联,数字万用表的RS232接口通过USB数据转换器与计算机相连接。电子织物强力机拉伸织物获得强力与伸长数据,拉伸过程中电流数据采集系统完成对整个织物拉伸过程的电流数据采集。测试示意图和实物图分别如图1、2所示。本次测试所用电压为9 V,标准电阻器电阻为1 kΩ, 采样频率为10 Hz。

图1 织物拉伸过程中电流响应测试示意图

图2 织物拉伸过程中电流响应测试装置

1.3.3 灵敏度分析

传感器的灵敏度是指传感器在稳态工作情况下输出量电阻变化对输入量变化的比值[10],其计算公式为:

式中:G为灵敏度;ΔR为R-R0,即织物电阻的变化;R为拉伸过程中织物电阻,Ω;R0为织物在伸直而未拉伸时的初始电阻,Ω;ε为织物的应变。待测织物拉伸过程中的应变和电流可根据图1中的电路参数计算出对应的灵敏度。

1.3.4 形貌观察

将佳能相机固定于织物强力机的上下夹持器正前方,用于拍摄待测织物拉伸断裂后断口处的宏观形貌图。

2 实验结果与分析

2.1 织物经向拉伸

2.1.1 织物经向电流响应

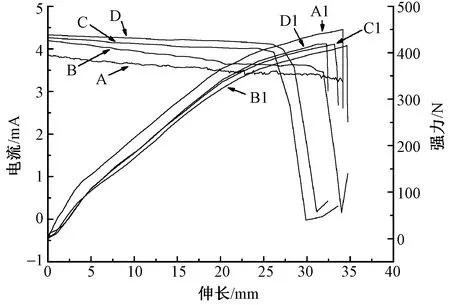

图3为不同拉伸速度下织物经向拉伸时电流对拉伸的响应图。可看出,不同拉伸速度下强力-伸长曲线形态非常近似,织物的强力与伸长曲线较难反映出低速度与高速度之间织物内部结构的变化。从电流响应曲线可以看出:随着拉伸速度的增加,电流响应变化近似直线;电流响应在断裂前屈服点附近会出现较为明显的衰减特征,而低速(20 mm/min)时该特征并不明显。从电流响应情况可以推知,低速拉伸甚至蠕变过程中的织物内部结构的变化与速度较高过程存在一定的差异。

注:A1、B1、C1、D1分别为速度等于20、100、200、300 mm/min时的拉伸曲线;A、B、C、D分别为对应的电流曲线。

涂层织物拉伸过程中,织物基材拉伸的同时伴随表面金属膜的拉伸,由于涤纶纤维与金属膜的力学性质差异较大,使得拉伸过程中会出现金属膜延展变薄以及最终破裂,从而引起金属膜电阻增大和导电通道数量减少,该织物的电流随伸长的增加而减小。

拉伸过程中虽然出现金属膜破裂,但经纱方向纤维表面的金属膜相互之间由于纬纱的约束作用而接触较紧密,金属膜之间的接触电阻对电导的影响较小,导电通道数量下降不显著,因此织物的电流并未因拉伸程度的增大而迅速减小,表现出较小的斜率。随着织物形变增大到断裂前的屈服附近时,纱线中纤维开始大量地出现滑脱和断裂,同时在纬纱的影响下,经纱之间正压力也开始减小,纤维上金属膜之间接触程度减小,接触电阻迅速增大,导致在断裂前的屈服阶段织物的电流响应出现较为明显的突变。

2.1.2 织物断口形貌

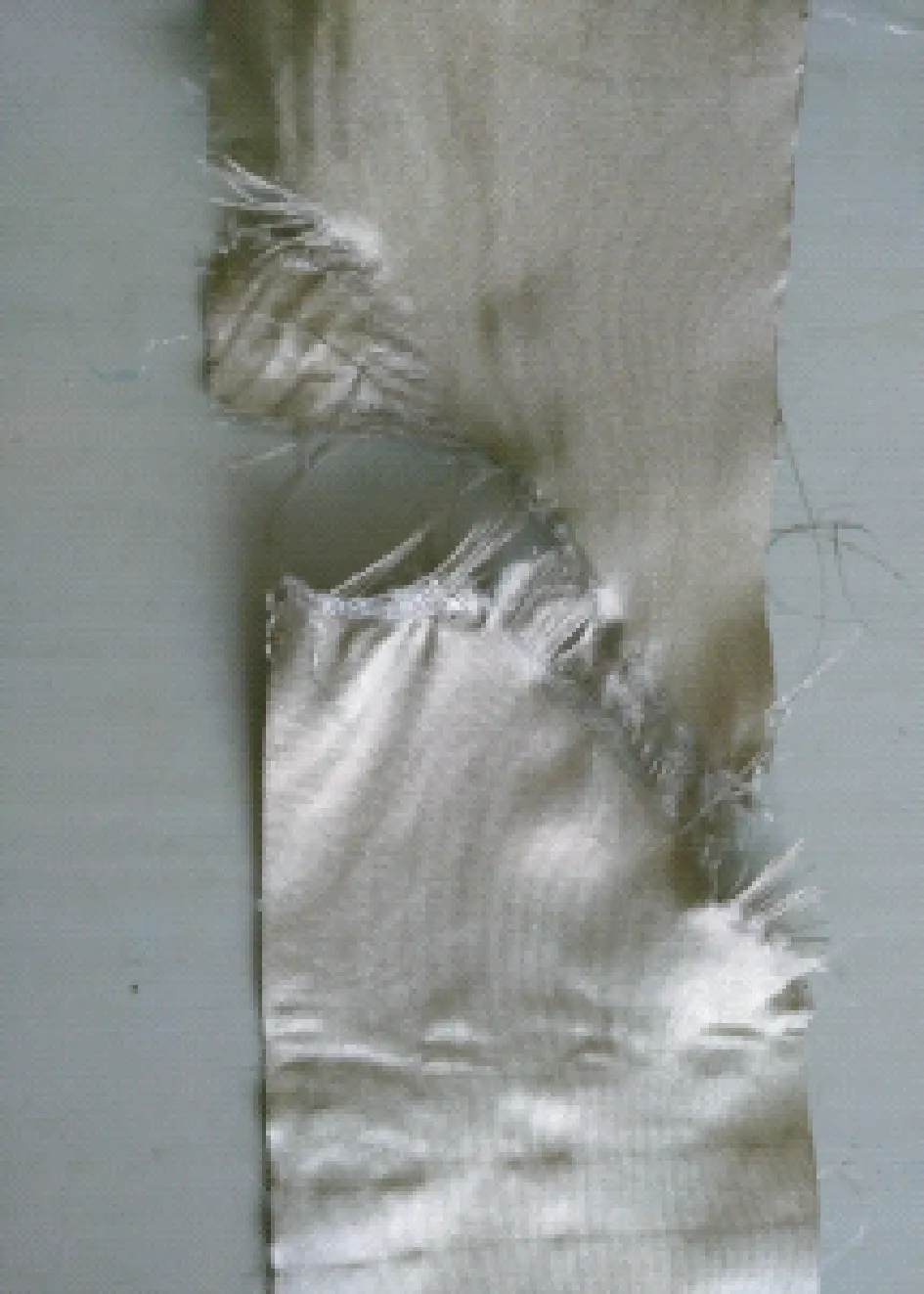

织物断裂时,强力机会立即停止拉伸,因此,被测试样并非完全断开,往往会观察到被测涂层织物的裂口处出现较为明显的大量滑脱痕迹,如图4所示。

图4 织物断口形貌

拉伸结束时,纬向纱线对经向系统纱线的压力几乎为零,纤维表层金属膜之间近乎无压力,电流突降无明显规律性。

在低速拉伸过程,织物基材涤纶的伸长较慢,金属膜的延展能跟得上基材的形变,金属膜裂纹的出现相对高速拉伸要慢一些。在这个过程中,由于纬纱系统的挤压作用,导电通道数量相比高速情况下降不多,因此低速拉伸的电流响应曲线斜率要比高速情况大一些,在断裂前屈服附近电流突变情况要小一些。在较高速度下,金属膜裂纹快速出现,材料断裂的同时性增加,因此高速电流响应曲线的斜率小,电流存在较为明显的突变。高速条件下材料力学响应的同时性接近,因此,从图3基本可看出,低速(20 mm/min)和高速(100、200、300 mm/min)拉伸的电流响应曲线的斜率略有差异。速度越高,该织物的电流响应曲线斜率越小,且差异减小;较高速度下电流响应曲线形态近似,高速拉伸的电流突变要早于低速拉伸。

2.2 织物纬向拉伸

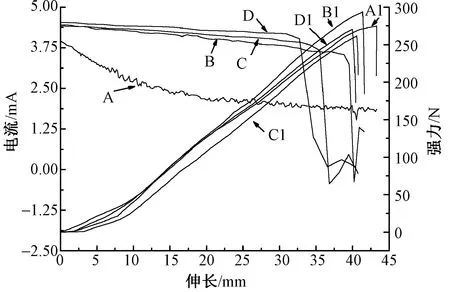

图5为不同拉伸速度下织物纬向拉伸时电流对拉伸的响应图。可以看出,该金属涂层织物的纬向拉伸曲线与经向拉伸曲线有一定的差异,相同速度下纬向拉伸的织物表现出较大的伸长和较低的拉伸断裂强力。低速和高速之间的电流响应也存在较大差异。低速(20 mm/min)拉伸对应的电流响应线性度较低,高速拉伸对应的电流响应曲线近似直线。

注:A1、B1、C1、D1分别为速度等于20、100、200、300 mm/min时的拉伸曲线;A、B、C、D分别为对应的电流曲线。

纬向拉伸曲线初始模量较小,相比经向拉伸起始阶段纱线中的纤维更易在拉伸初始阶段伸展变形。在较低速度(20 mm/min)下,拉伸初始阶段,纬纱伸展的同时金属膜延展。一方面金属膜的延展能力要弱于纱线中的纤维,金属膜破裂,导电通道减小,相比经向低速拉伸,金属膜可能破裂的程度更大;另一方面,拉伸过程中经纱系统对纬纱的挤压作用要弱一些,纱线在拉伸中的可能表现滑脱占的比重较大。这两方面导致织物纬向低速拉伸的电流响应曲线相比经向低速(20 mm/min)拉伸线性程度要差一些。从图3、5中能清楚地看到这种差异。

低速(20 mm/min)拉伸阶段,在织物断裂前的屈服点附近电流响应曲线并未表现出明显的突变。其一,材料受力变形过程中,金属膜之间相互接触,随着滑脱程度的增加而减小,织物拉伸方向的导电通道逐渐减小;其二,经纱系统对纬纱的挤压作用在低速拉伸下逐渐减小,因此在拉伸临近织物断裂前屈服点附近,织物中的相互挤压并未表现为突然消失,因此对应的在屈服点附近电流响应没有明显的突变现象。纬向拉伸速度较快时,纬向拉伸曲线对应电流响应的成因与经向拉伸类似,拉伸过程中经纱系统对纬纱系统的纱线挤压作用可能要强一些,在一定程度上弥补了材料断裂的同时性,因此,该织物纬向拉伸电流响应线性度在较高速度时要比对应经向差一些。

2.3 经纬向灵敏度

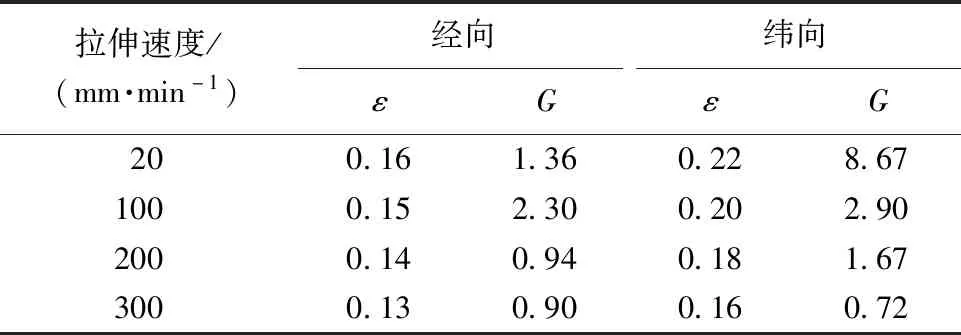

根据公式可计算该织物经纬向不同拉伸速度时的电流响应突变前的应变ε与对应的灵敏度G,结果如表1所示。

从表1数据可以看出,对于该织物的经向拉伸,除了在100 mm/min的灵敏度G值较大外,基本上G值随着拉伸速度的增加而减小,且差异减小。该织物纬向相比经向具有较大的延展性,纬向拉伸具有较大的断裂伸长,织物纬向相比经向具有较大的G值。织物纬向的G值随着拉伸速度的增加而减小,且差异变小。从表1可以看出:随着拉伸速度的增高,经纬向测试的灵敏度都降低;低速拉伸过程中该织物经纬向都有较大的灵敏度。

表1 经纬向应变及灵敏度

3 结 论

本文自制电流数据采集设备,利用织物强力机测试金属涂层涤纶织物拉伸过程中电流的响应,得到如下结论。

1)从低速到高速拉伸过程中,经向拉伸电流响应曲线具有一定线性特征,低速拉伸的电流响应曲线与高速的电流响应曲线略有差异。经向低速拉伸曲线的电流响应在断裂前屈服附近突变不明显,速度较高时电流突变明显。高速比低速拉伸斜率略小,速度越高时,电流响应形态趋近一致。经向低速拉伸具有较高的灵敏度,拉伸速度高,灵敏度降低。

2)该织物在纬向拉伸过程中,低速拉伸对应的电流响应曲线线性度较差;高速时,电流响应曲线具有较明显的线性特征,随着拉伸速度的增大,曲线斜率有减小的趋势。低速拉伸对应的电流响应在断裂前的屈服点附近没有非常明显的电流突变,高速拉伸相应的电流突变较明显。纬向低速拉伸具有较高的灵敏度,拉伸速度高,灵敏度减小。

3)该织物纬向弹性较好、伸长大,相比经向具有较高的灵敏度,织物的经纬向伸长对灵敏度有重要的影响。