高塔喷雾生产纯皂粉工艺的研究

2019-10-29陈海兰

陈海兰

(山西焦煤运城盐化集团有限责任公司,山西运城,044000)

肥皂或香皂因为使用油脂基可再生资源的绿色原料,一直是消费者洗涤婴幼儿衣物和贴身衣物的首选产品。肥皂工业发展是洗涤用品工业从石化原料向天然原料转移的发展方向[1]。但肥皂或香皂的块状固态状态,使得其洗涤方式只能是手洗方式,使用者劳动力强度较大。市场上可以采购的粉状皂粉一般是指加入一定皂基的复合洗衣粉,并不是完全意义的绿色产品;也有商家将皂粒直接磨粉,但溶解性较差。

作者对比各种单体皂基的基本性能,优选出适合于高塔喷雾生产工艺,可成型为空心颗粒的纯皂粉的油脂皂基,可以解决皂粉的溶解性问题,与复合皂粉相比,属于名副其实的纯皂粉。

1 实验部分

1.1 试剂原料

植物油酸,含量99%,四川西普化工有限公司;月桂酸,含量99%,福建中闽化工有限公司;肉豆蔻酸,含量99%,意慕利油脂化学贸易(上海)有限公司;棕榈酸,99%,意慕利油脂化学贸易(上海)有限公司;硬脂酸,意慕利油脂化学贸易(上海)有限公司;纯碱,含量98%,陕西兴化集团有限责任公司;国标污布(JB01、JB02、JB03),全国表面活性剂洗涤用品标准化中心。

1.2 设备与仪器

电子天平(精确到0.001g),水浴锅,微波炉(家用型2000W),立式去污机,WSD-2康光白度仪。

1.3 实验方法

纯皂粉样品配制:实验室采用微波烘干的方法进行单体皂粉的干燥,再将干燥后的皂粉用粉碎机粉碎,装袋以备实验。

去污力的检测:依据GB/T13174《衣料用洗涤剂去污力及循环洗涤性能的测定》的相关条款检测方法进行检测。

皂基转化率检测:依据《洗衣皂粉QB/T2387-2008》[2]的相关条款检测方法进行检测。

植物油酸色泽:以5%浓度在95%乙醇溶液中按GB/T8447中的方法进行测定。

2 单体脂肪酸原料的选择

洗涤剂常用的皂油脂原料,主要以C12-C18为主,分别是月桂酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠以及油酸钠为单个表面活性剂。主要通过分析其单体脂肪酸钠的低温洗涤能力、皂化最低温度以及去污力对比,确定适合于高塔喷雾的工艺体系的单体脂肪酸钠。

2.1 C12-C18单体脂肪酸钠的主要指标

表1的数据表明:由于双键的存在,油酸钠的Krafft point是所有单体脂肪酸钠中最低的,说明低温洗涤能力最佳;皂化温度只有34℃,皂基的低温流动性好;而在水溶液中皂基的最低浓度可以达到61%,适合于高塔喷雾的工艺体系。

2.2 C12-C18单体脂肪酸钠的去污力

图1 各种单体脂肪酸钠去污力对比

表1 C12-C18单体脂肪酸钠的相关数据[3]

用国标方法分别测定各个单体脂肪酸钠的去污力,油酸钠的去污力最好,其他单体脂肪酸钠国标去污力相当。综合考虑油酸钠的溶解温度、皂化的最低温度、水溶液中皂基的最低浓度以及去污力因素,确定以油酸钠作为纯皂粉的研究对象,探讨实现油酸钠的高塔喷雾生产工艺的最佳工艺条件。

2.3 植物油酸的理化指标

表2 植物油酸的理化指标

2.4 配料基本比例的确定

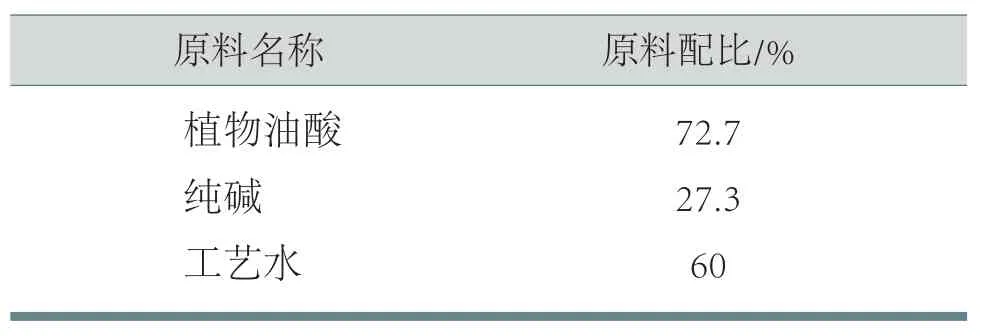

为了缓和皂化反应,适应高塔喷雾反应设备,皂化剂选用纯碱。纯碱属于弱酸强碱盐,为了充分皂化油酸,实验设计碳酸钠过量,按一级电离计算中和所有的油酸需要的纯碱的用量(方程式如下),按植物油酸和碳酸钠物料总量为100g,根据方程式的比例,则可计算出植物油酸与纯碱的配比。由于油酸和碳酸钠互不溶解,必须要加入适量工艺水作为介质,使皂化速度加快。根据油酸钠-水系相图,油酸钠含量为44%-69%时是各种相同性溶液及皂基共存相区域,设计出的配比如表3所示。

表3 纯皂粉配比设计

3 工艺条件研究

3.1 加料顺序的确定

虽然只有3种原料,但不同的加料顺序对皂化反应进行结果不同,料浆外观不同,实验室根据物料的反应状态,确定适合高塔喷雾的加料顺序,具体见表4。

根据表4的实验结果,最终确定的配料顺序为:首先将油酸与纯碱充分混合,然后加入水温为50℃以上的工艺水,并持续快速搅拌,然后将搅拌均匀的料浆保持50℃进行老化实验,干燥。

3.2 皂化反应温度的影响

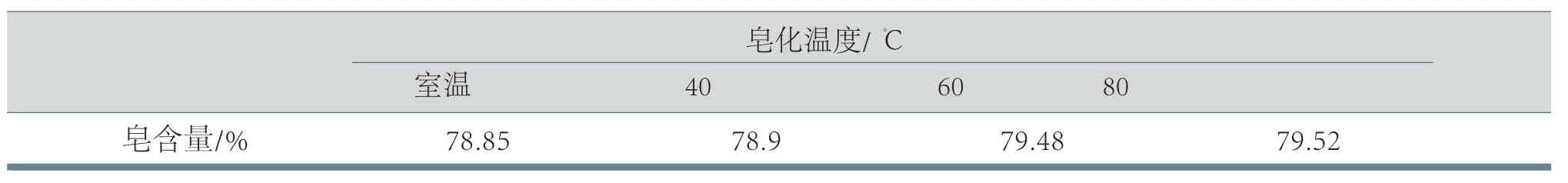

油酸皂化虽然属于放热反应,但起始温度太低,影响其反应速率;皂化温度太高,超过80℃反应又太剧烈,由于产物中有CO2气体产生,产物及原料容易溢出反应釜,所以,需要探讨合适的皂化反应温度来达到最佳的反应物转化率,实验结果见表5。

从表5的实验结果可以看出:随着皂化温度的增加,皂含量的转化率呈现上升的趋势。温度越低,最初反应较难进行,而皂化温度超过80℃,则皂化反应太剧烈,体系释放的CO2气体容易使物料溢出锅外,所以,选择40~80℃的皂化温度,皂化反应容易进行。考虑到转化率和能耗的平衡,选用60℃作为皂化温度较适宜。

表4 不同加料顺序的反应现象

表5 皂化温度对皂基转化率的影响

3.3 工艺水加量对皂基转化率的影响

根据油酸钠-水系相图得知:油酸钠在水中浓度为44%-69%时,是各种相同性溶液及皂基共存相的区域。根据此相图,对工艺水加量进行了梯度试验,确定工艺水加量对皂基转化率的影响,实验结果见表6。

表6皂含量结果表明:随着工艺水加量的增加,料浆浓度越来越小,体系越来越稀,油脂和碳酸钠的接触减少,转化率逐渐降低,工艺水加量为50g时,体系团聚严重,需要加大搅拌力度,对大生产设备损耗较大,所以,工艺水加量应该为50~60g,即料浆浓度为62.5%-65%。

3.4 皂化反应时间的影响

油脂皂化反应相对缓慢,通过搅拌手段可以提高分子碰撞机率,提高皂基转化率。表7探讨了搅拌时间对皂基转化率的影响。

表7结果表明:皂化时间太短,皂化反应不完全,皂含量较低,随着皂化时间的延长,皂基转化率提高。根据实验结果,确定大生产皂化时间为15min。

3.5 高塔喷雾工艺试生产

根据实验室确定的纯皂粉工艺条件,利用高塔喷雾工艺生产纯皂粉,主要考察前配工艺,共配5锅料浆(每锅按2吨粉计)。具体操作程序为:先将全部的油酸加入配料锅中,在持续搅拌的情况下,加入全部的纯碱,搅拌均匀,最后加入60℃的全部工艺水,进行15min皂化反应。

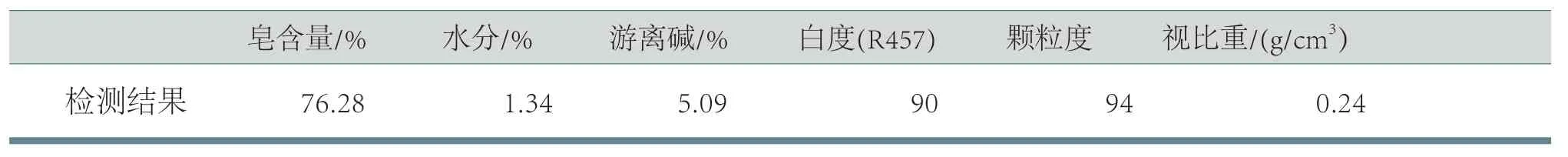

配料过程基本正常,具体生产操作参数见表8。试车纯皂粉检测结果见表9。

表6 料浆浓度对皂基转化率的影响

表7 皂化时间对皂基转化率的影响

表8 试车纯皂粉生产操作参数

表9 试车纯皂粉的检测结果

表8及表9的试车结果表明:采用高塔喷雾生产工艺可以生产纯皂粉。采用高塔喷雾生产工艺试生产的纯皂粉的皂含量、白度、颗粒度较好,但产生细粉量较多,视比重较轻。

4 结论

4.1 对比C12-C18单体脂肪酸钠的各种性能,油酸钠由于有不饱和双健,低温溶解温度为32℃,皂化温度34℃、去污力最强,适用于高塔喷雾生产工艺。

4.2 根据对加料顺序、皂化温度、皂化时间以及料浆浓度工艺条件的探讨,满足高塔喷雾生产条件,皂基转化率提升,纯皂粉生产工艺参数为:加料顺序为先加入油酸和纯碱,搅拌均匀后加入工艺水;皂化温度为60℃,皂化时间为15min,料浆浓度为55%~60%。

4.3 采用高塔喷雾生产工艺可以生产纯皂粉。采用高塔喷雾生产工艺试生产的纯皂粉的皂含量、白度、颗粒度较好,但产生细粉量较多,视比重较轻。