环氧丙烷装置废水系统的腐蚀与选材

2019-10-28

(岳阳长岭设备研究所有限公司,湖南 岳阳 414000)

1 装置腐蚀情况

某石化分公司环氧丙烷装置采用双氧水制环氧丙烷法,该装置由一套150 kt/a 的双氧水生产线和一套100 kt/a的环氧丙烷生产线组成。装置排放废水含醇、醚、碱、重芳烃、蒽醌、磷酸三辛酯及水合肼等较难处理的污染物。该装置废水系统的管线及阀门在投用后半年发生多次腐蚀泄漏问题。腐蚀情况见图1至图2。

图1 阀门腐蚀形貌(铸铁)

图2 管线坑蚀形貌(Q235A)

2 极化法腐蚀电流密度测试

2.1 试验目的

考察Q235A,304,321,316L,0Cr13和双相钢6种金属材料在中和后腐蚀介质中的腐蚀电流密度。

2.2 试验方法

(1)选用1片小型试片(10 mm×10 mm),经焊接、封装,制成工作电极。

(2)采用Tafel曲线外推法,测定6种材料在不同温度腐蚀介质中的腐蚀电流密度。

取1支工作电极,经打磨、水洗,酒精清洗后,放于H型电解池中,以铂丝或铂片电极为参比电极,以铂片或铂丝为辅助电极,以腐蚀介质为电解质。采用Ivium电化学工作站监测开路电位(自腐蚀电位Ec’),待其基本稳定后,选择Tafel测试方法,设定相关参数(起始电位:Ec’-0.2V,终止电位:Ec’+0.2V,电位扫描速率:1 mV/s),运行测量程序,数据存盘。运行数据拟合分析程序,计算得到自腐蚀电位Ec’和腐蚀电流密度Ic。

2.3 试验数据

进行了3次平行试验,试验结果见表1至表6。

表1 Q235A钢的腐蚀电流密度 μA/cm2

表2 304钢的腐蚀电流密度 μA/cm2

表3 321钢的腐蚀电流密度 μA/cm2

表4 316L钢的腐蚀电流密度 μA/cm2

表5 0Cr13钢的腐蚀电流密度 μA/cm2

表6 双相钢的腐蚀电流密度 μA/cm2

2.4 腐蚀电流密度与温度的关系

腐蚀电流密度随温度的变化曲线见图3。从图3可看出,6种材料的腐蚀电流密度随温度的升高而升高,在试验最高温度90 ℃的条件下,其腐蚀电流密度由小到大的排序为:316L,304,321,双相钢,0Cr13,Q235A,因此推荐选用316L或304不锈钢材质。

图3 电流密度随温度的变化曲线

3 质量损失法腐蚀速率测试

3.1 试验方法

取环氧丙烷装置废水10 kg用氨中和,得到pH值为7.9的原料水,将原料水分别置于5个密闭容器中,将预处理好的碳钢,0Cr13铁素体不锈钢,304,321,316L奥氏体不锈钢5种材质的试片各两片分别浸于5个容器中,分别以A代表碳钢,B代表0Cr13,C代表304,D代表321,E代表316L,在50 ℃时进行挂片腐蚀试验,挂片时间为7 d。

3.2 腐蚀形貌

挂片A腐蚀后试片表面发黑,存在轻微浮锈及腐蚀痕迹,其他挂片经处理后表面光亮,无明显腐蚀痕迹。

3.3 试验数据

腐蚀挂片质量损失数据见表7。

表7 腐蚀挂片质量损失数据

腐蚀速率的计算公式为:

式中:vt——腐蚀速率以厚度表示,mm/a;

m0——金属试件初始质量,g;

mt——消除腐蚀产物后的金属试件质量,g;

A——金属试件表面积,m2;

t——腐蚀进行的时间,h;

ρ——金属的密度,g/cm3,此处金属密度统一取7.93 g/cm3。

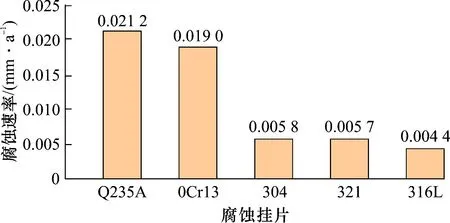

5种材质在50 ℃环氧丙烷装置废水(用氨中和)中的腐蚀速率见图4。

图4 各腐蚀挂片的腐蚀速率

从图4可见,在此腐蚀环境下腐蚀速率从大到小的排序为:碳钢>0Cr13>304>321>316L。316L在此环境下腐蚀速率最低。该结果与极化法腐蚀电流密度测试结果基本一致。

4 结 语

环氧丙烷装置废水系统腐蚀严重,通过极化腐蚀电流密度测试和挂片腐蚀速率测试考察了Q235A,304,321,316L,0Cr13,双相钢共计6种材料在此环境下的腐蚀行为,316L耐蚀性能最优,其次为304钢。综合考虑成本因素,建议采用304钢。