渣油加氢装置汽提塔顶空冷器的腐蚀泄漏分析

2019-10-28文2岩3李云鹏2关延卿4郑丽群

高 楠,邓 文2,高 岩3,李云鹏2,关延卿4,郑丽群

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180; 2.中国石油四川石化分公司,四川 彭州 611900; 3.山东新华制药股份有限公司,山东 淄博 255000; 4.中石油抚顺石化分公司,辽宁 抚顺 113000)

A炼油厂渣油加氢装置采用固定床渣油加氢脱硫工艺,以减压重蜡油和减压渣油为原料,经过催化加氢,脱除硫、氮、金属等杂质,为催化裂化装置提供原料,同时生产部分柴油,并副产少量石脑油和燃料气。2017年11月下旬,该装置汽提塔顶空冷器(EA-3001)发生腐蚀泄漏,泄漏部位位于在入口B台左上角。发生泄漏后车间紧急安排检测,带压堵管。针对发生的泄漏问题展开了检测,获取相关数据并进行了分析研究,提出了相应的防腐蚀措施。

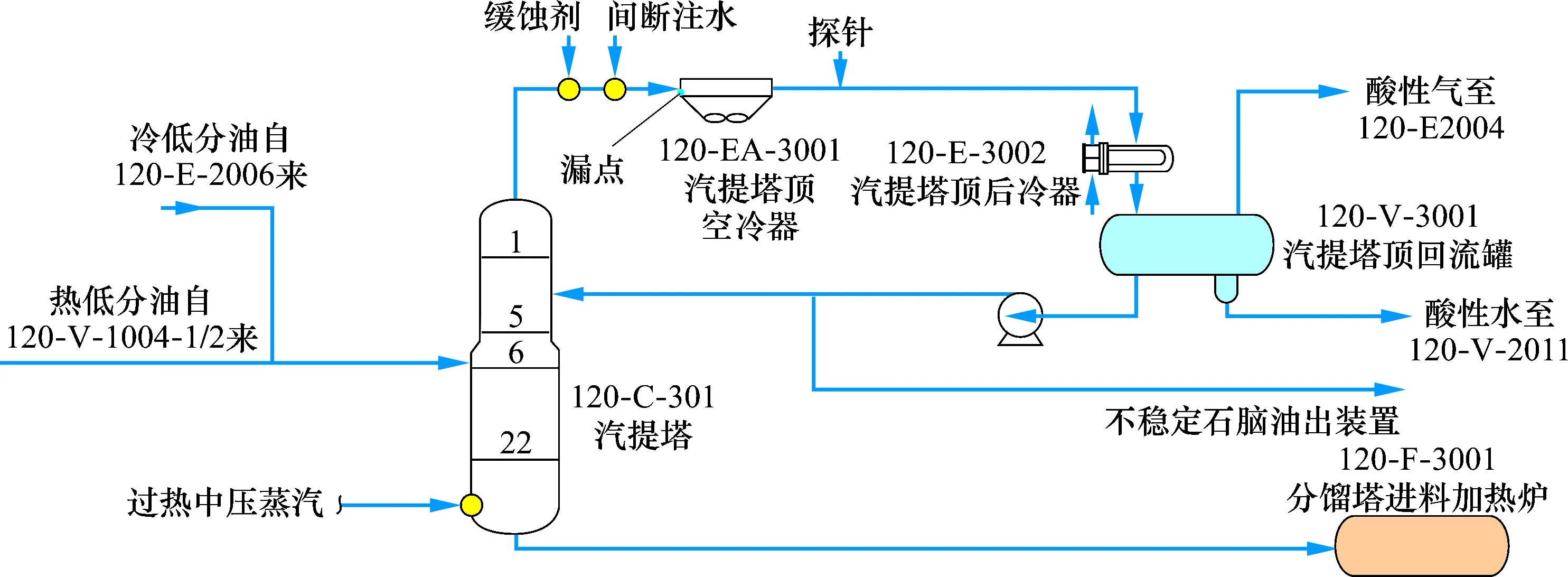

1 装置工艺流程

原料来自反应部分的热低分油,与预热后的冷低分液混合后一起进入汽提塔C-3001,塔底采用4.0 MPa蒸汽汽提。塔顶部气相经汽提塔顶空冷器(EA-3001)、汽提塔顶后冷器(E-3002)冷凝冷却后进入汽提塔顶回流罐(V-3001)进行气/油/水三相分离,V-3001顶气体在压力控制下进入E-2004和V-2008去加氢裂化脱硫;V-3001底部水包排出的酸性水进入V-2011脱气后出装置。为了减轻塔顶管道和换热器的腐蚀,汽提塔的顶部管道注入缓蚀剂,为防止铵盐产生,在空冷器前管段设有间断注水设施。汽提塔底油经F-3001加热至合适温度后送至分馏塔。汽提塔部分的简易工艺流程图及注剂点和泄漏点的位置见图1。

图1 渣油加氢汽提工艺流程

2 腐蚀检查及检测

分别采用测厚、现场内窥镜检测、实验室能谱分析等手段开展了检测。

2.1 测厚检测

空冷器EA-3001A/B测厚结果见表1。测点示意图如图2所示。两台空冷管束最薄1.6~1.7 mm(原始壁厚2.5 mm)。

表1 空冷换热管测厚数据 mm

图2 空冷换热管测厚示意

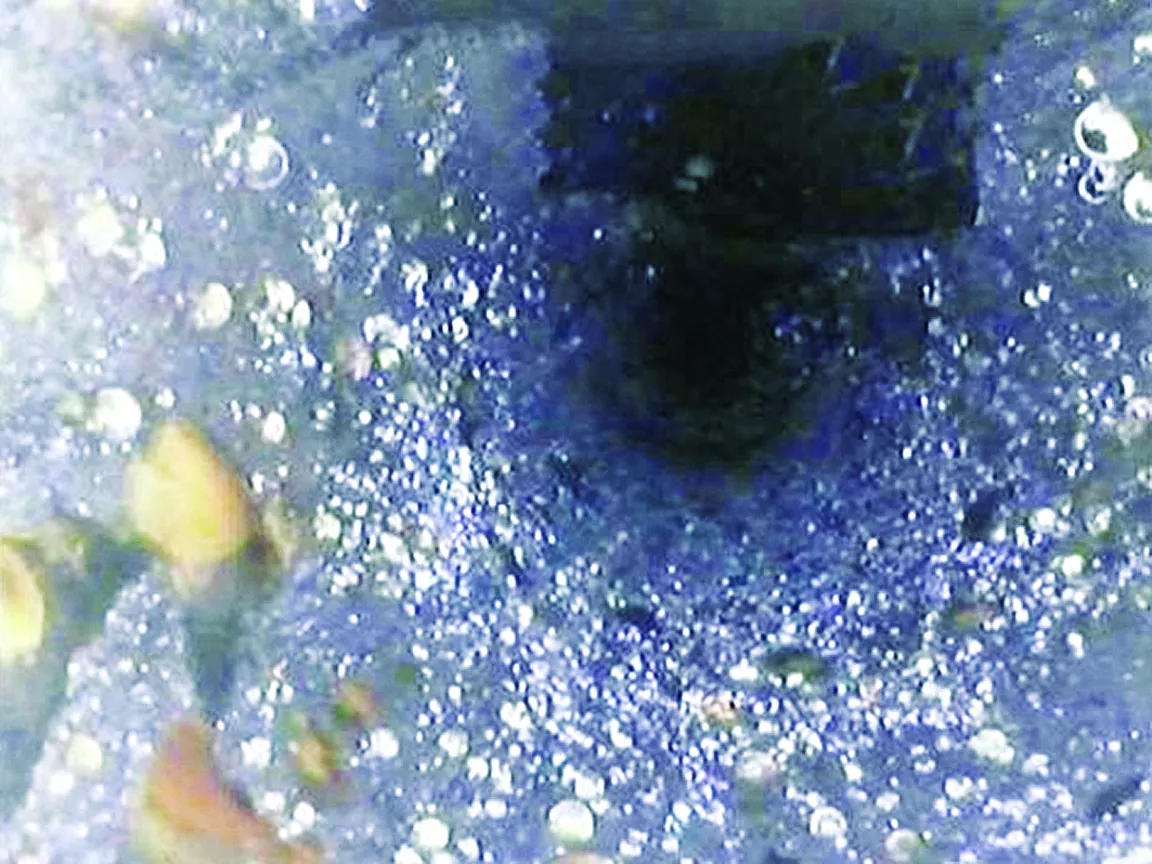

2.2 内窥镜检查

汽提塔顶空冷器(EA-3001)泄漏发生在入口B台左上角,见图3。拆卸空冷丝堵,对管束管板焊接部位取样分析以及内窥镜检查,详见图4。打开丝堵检查发现管口有泥垢,且管内壁伴有少量的白色结晶物,内窥镜检查发现管束内呈现出均匀腐蚀减薄,泥垢铲除清理后发现管内壁局部产生垢下腐蚀。

图3 弯头焊接处现场位置

图4 管束端部泄漏内窥镜检查

2.3 塔顶回流罐冷凝水分析

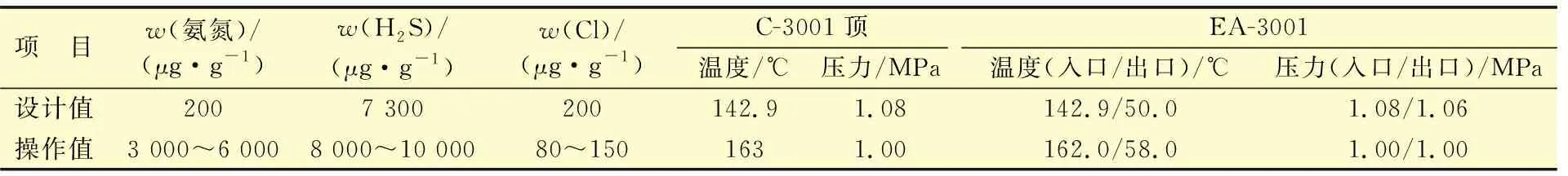

按照厂内生产要求,每周进行一次回流罐冷凝水样分析,汽提塔空冷器(EA-3001)工艺参数及1至11月数据见表2。

表2 空冷器工艺参数及数据

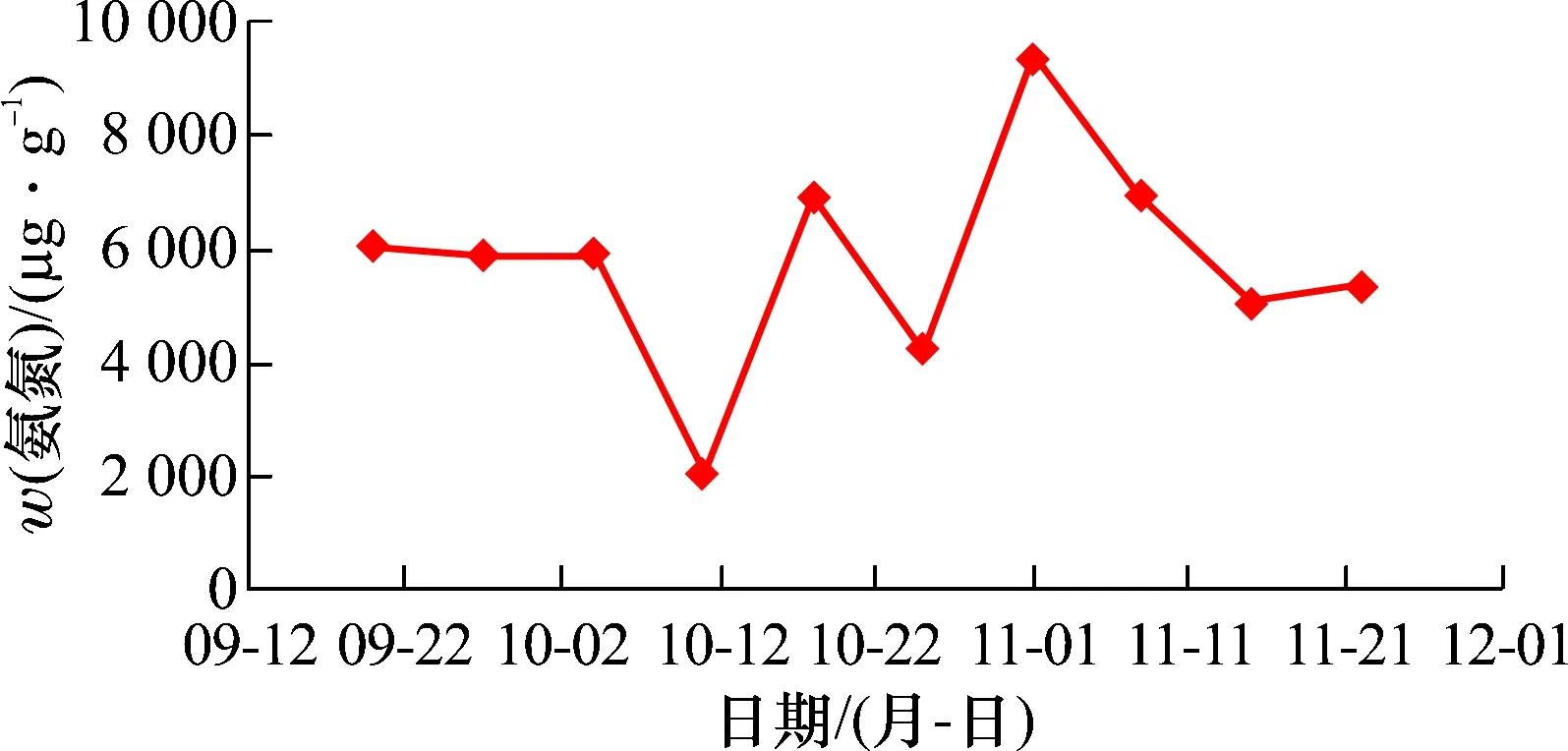

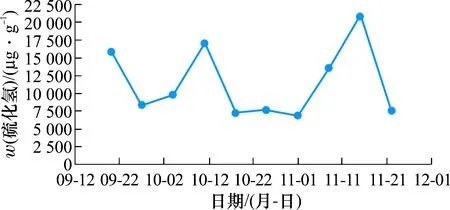

依据汽提塔顶回流罐冷凝水样分析结果,在10月底至11月中旬氨氮、H2S含量有升高的趋势,而且含量远远超过设计范围,塔顶抽出操作温度高出设计值20 ℃(见图5和图6),属于H2S-HCl-NH3-H2O腐蚀环境。

图5 汽提塔酸性水氨氮含量

2.4 能谱检测

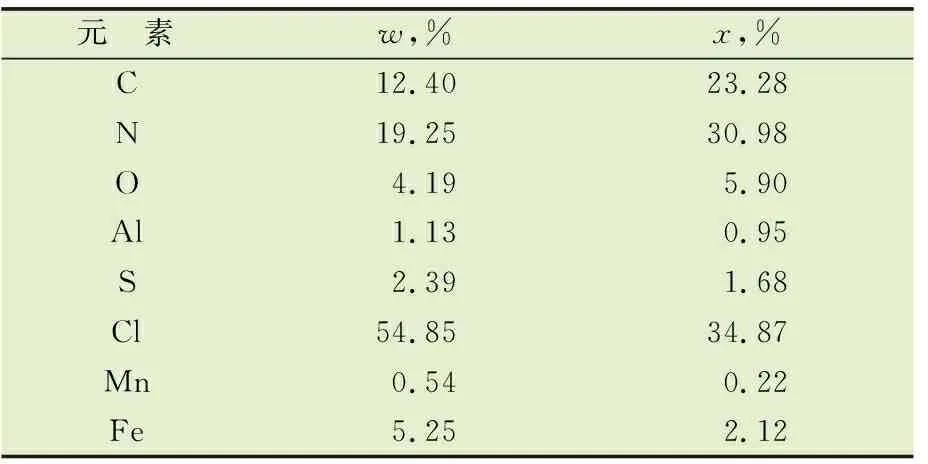

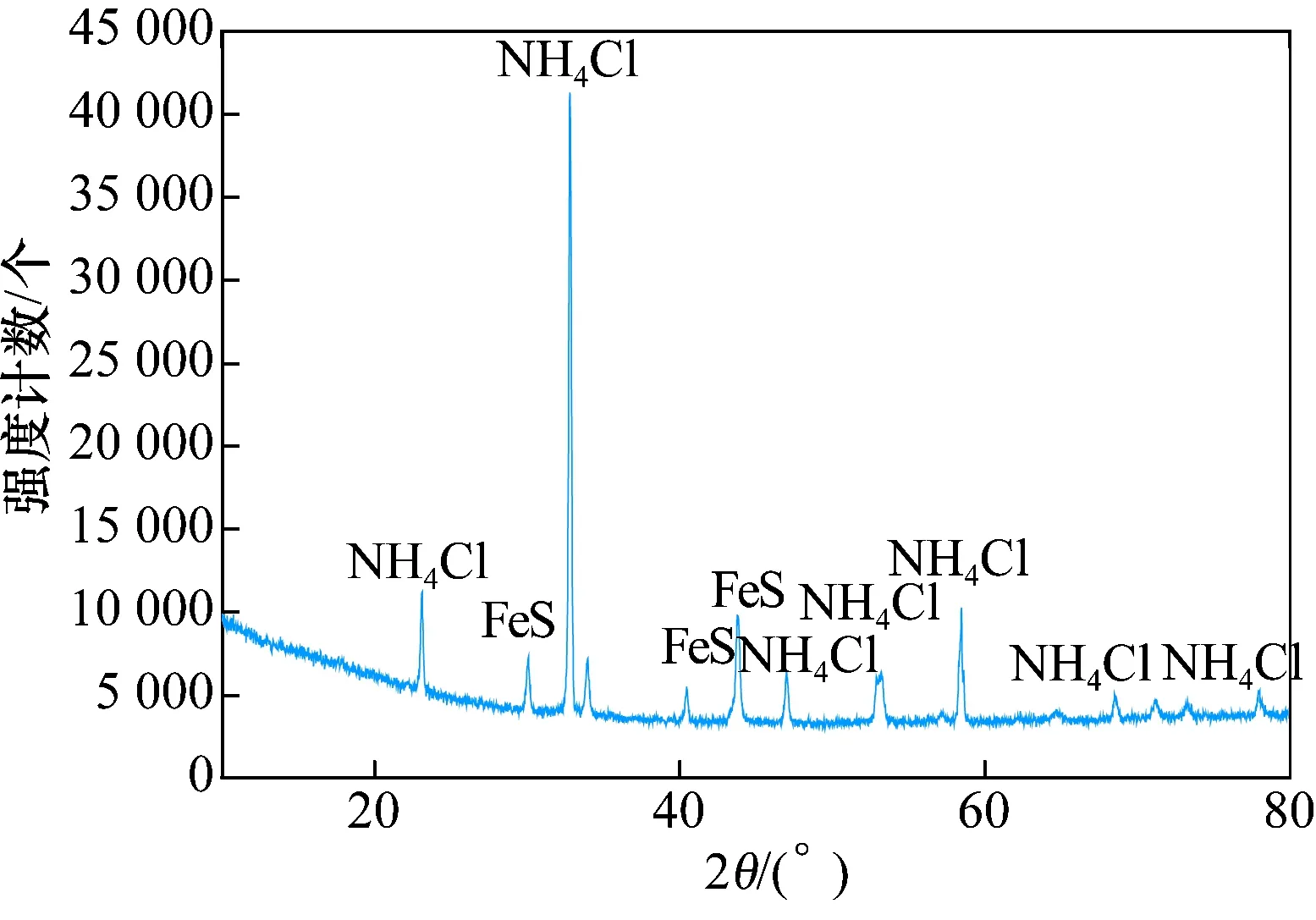

对空冷管束内垢样进行能谱和X射线衍射检测,以确定垢样中的元素及其含量,以及垢样中的主要无机物成分。能谱分析结果见表3。由表3可见,垢样主要含有N,Cl,S和Fe等元素。X射线衍射(XRD)结果见图7。通过与标准谱图对比,垢样内主要成分为NH4Cl和FeS。

图6 酸性水汽提冷凝水硫化氢含量

3 原因分析与讨论

(1)空冷器管束存在偏流现象。通过测厚发现,这次泄漏是在B台左上角,上次泄漏(2017年6月30日)是在A台左上角,存在偏流的共性。由于介质从塔顶管线出来,从一条总管进入空冷器进口管,再分流进入空冷器管束内换热,入口端流速由于受到端部管箱阻碍作用,两侧管束流速要低于中间管束。流速降低会导致温度下降,结垢倾向增加[1]。

表3 空冷器垢样能谱分析结果

图7 X射线衍射检测结果

(2)通过现场腐蚀检查及检测分析,结果显示:腐蚀介质主要是NH4HS和NH4Cl。管束端部焊口泄漏是铵盐垢下腐蚀,焊缝耐蚀性较差。空冷器管束减薄较严重。加之塔顶抽出操作温度高出设计值 20 ℃,随着塔顶抽出温度升高,腐蚀介质含量增加,露点位置前移,造成了空冷EA-3001铵盐腐蚀泄漏。

4 结论及建议

通过分析发现渣油加氢装置汽提塔顶空冷器(EA-3001)泄漏主要为铵盐垢下腐蚀造成的,介质中的氨氮超过设防值,管束壁厚腐蚀减薄,管束偏流及露点前移等是造成管束发生铵盐垢下腐蚀的原因。针对以上失效原因,提出建议如下:

(1)严格控制原料中的氮质量分数不大于0.5%。

(2)空冷器腐蚀主要是铵盐垢下腐蚀,因此水洗铵盐是延缓腐蚀比较有效的措施。控制注水水质,宜选择使用除氧水或临氢系统净化水。注水量一般不低于装置处理量的6%,同时要保证总注水量的25%在注水部位为液相。防止氯化铵和硫氢化铵结晶堵塞换热管。

(3)严格做好工艺防腐蚀,防止超温、超压和偏流。

(4)可以考虑材质升级,空冷器采用2205双相钢。严格控制焊接工艺,确保焊接质量。

(5)空冷进出口管线运行期间加强定点测厚,每季度测厚一次。腐蚀严重(腐蚀速率大于0.5 mm/a)或剩余寿命小于1年的部位应进行监控,增加测厚频率,确保装置的安全稳定运行。