塑钢纤维轻骨料混凝土梁受弯性能试验研究

2019-10-28牛建刚梁剑焦孟友

牛建刚,梁剑,焦孟友

(内蒙古科技大学 土木工程学院,包头 014010)

轻骨料混凝土具有轻质、高强等特点[1-2],被普遍用于高层、大跨等实际工程中[3]。塑钢纤维密度小、耐腐蚀,作为增强材料能够显著改良轻骨料混凝土过脆、韧性差等缺点[4-5]。将两者结合,即得到性能更加优良的塑钢纤维轻骨料混凝土[6-7]。

近几年,纤维混凝土梁发展较为迅速,学者们对其进行了大量的抗弯性能试验研究。研究发现,钢纤维的掺入能够明显提高钢筋混凝土梁的开裂荷载、极限荷载,减小钢筋应变,增加梁的抗弯刚度和延性,延缓裂缝发展,降低梁的最大裂缝宽度[8-11]。同时,钢纤维自身的缺点也较为突出,在混凝土中易生锈腐蚀,导致其增强作用得不到体现。在对合成纤维混凝土梁受弯性能进行研究时发现,合成纤维的掺入同样可提高梁的开裂荷载、极限荷载,增加梁延性,改善轻骨料混凝土梁加载后期挠度增长过快的现象[12-14]。但目前对合成纤维混凝土梁抗弯性能试验的研究相对较少,且所用的合成纤维都很细,导致合成纤维本身的增强增韧效果得不到充分体现。

本文采用的塑钢纤维为聚丙烯粗纤维,可避免纤维过细而造成纤维与混凝土粘结不足、易被抽出、易断等缺陷。通过控制纤维掺量进行塑钢轻骨料混凝土梁的抗弯性能试验,分析其受弯性能,为在实际工程中的应用提供相应的依据。

1 试验内容

1.1 试验材料

水泥采用内蒙古蒙西水泥股份有限公司生产的P·O 42.5级普通硅酸盐水泥;细骨料选用包头本地河砂,骨料颗粒级配合格,经冲洗后含泥量为2.7%,细度模数为2.94,堆积密度为1 575 kg/m3;塑钢纤维选用宁波大成新材料股份有限公司生产的塑钢纤维(高性能改性聚丙烯粗纤维),该纤维呈波浪形,其性能参数如表1所示;粗骨料为宜昌宝珠陶粒开发有限责任公司生产的连续级配烧结圆球型页岩陶粒,陶粒的性能指标如表2所示;减水剂采用聚羧酸减水剂;钢筋为包钢生产的HPB300光圆钢筋和HRB400级月牙肋钢筋,具体参数见表3;水为普通自来水。

表1 塑钢纤维性能参数Table 1 Performance parameters of plastic steel fiber

表2 陶粒性能指标Table 2 Performance metrics of Ceramsite

表3 钢筋的物理性能Table 3 Physical properties of steel bars

1.2 配合比及混凝土强度

混凝土初步配合比设计由松散体积法确定,再通过试配确定最终配合比,如表4所示。

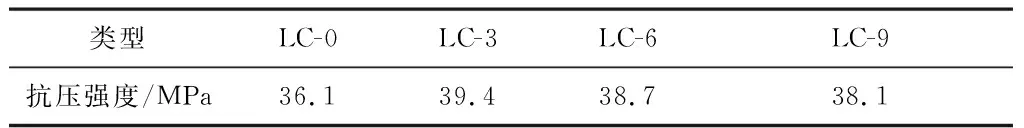

在浇注混凝土时,每根梁试件预留了6个150 mm×150 mm×150 mm的标准立方体试块,与梁试件在相同条件下养护,其实测立方体抗压强度平均值如表5所示。

表4 轻骨料混凝土配合比Table 4 Mix proportion of lightweight aggregate concrete

表5 立方体试块平均抗压强度Table 5 Average compressive strength of concrete cube

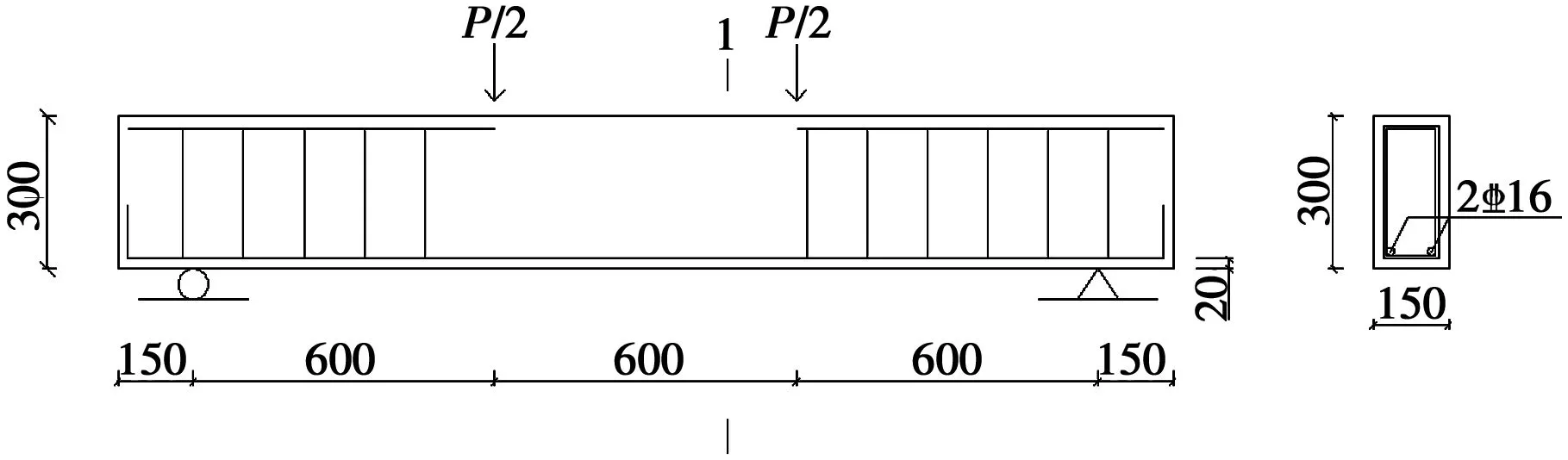

1.3 试件设计

图1 试件配筋图Fig.1 Specimen dimension and details of

1.4 加载及测试方案

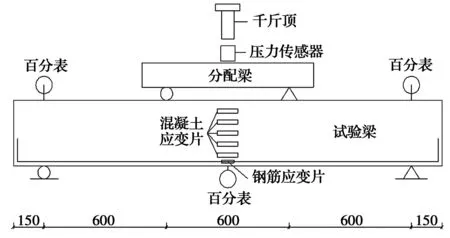

1.4.1 测试方案 在每根纵向受拉钢筋的中点位置粘贴型号为BX12-10AA的钢筋应变片,在梁跨中侧面位置沿梁高度等距离粘贴5片标距为80 mm的型号为BX120-80AA的混凝土应变片。在跨中位置各布置位移计,以测量跨中挠度;在两端支座放置对称位移计以测量支座位移,从而消除支座沉降误差,具体如图2所示。

1.4.2 加载装置与制度 试验采用三分点集中加载,加载装置如图2所示。加载制度按照《混凝土结构试验方法标准》[15]中的规定进行分级加载。

图2 试验加载装置

2 试验结果

2.1 试验现象及破坏特征

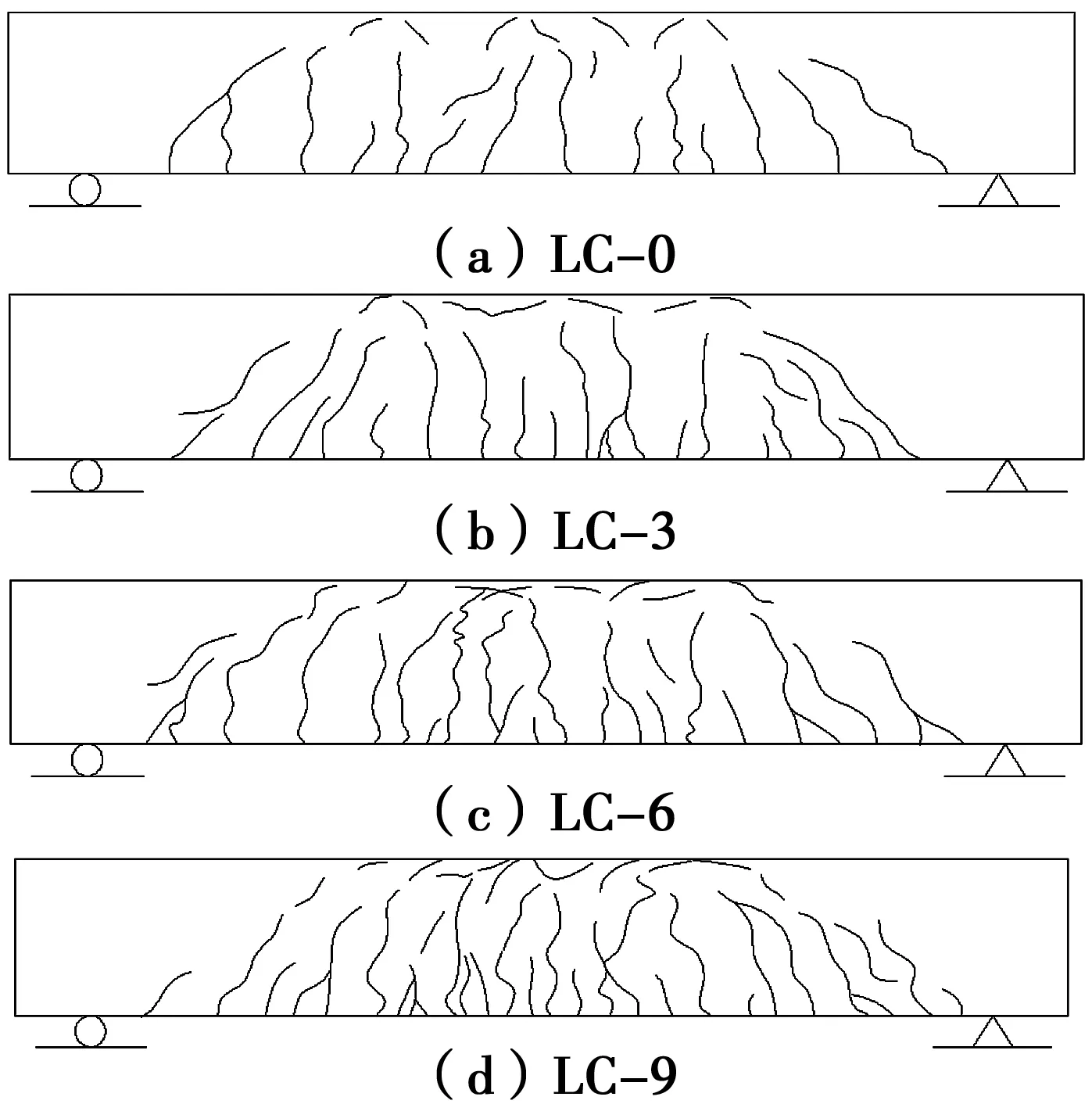

当荷载较小时,未掺加塑钢纤维的轻骨料混凝土梁,未发生明显变化。当荷载到达25 kN左右时,梁跨中底部出现第1条裂缝,紧接着在两加载点位置的梁底也出现裂缝。荷载持续增加,两加载点之间纯弯区段内裂缝不断增加且延伸,但裂缝宽度扩展不明显。当荷载达到80 kN左右时,纯弯段内裂缝不再增加,而弯剪区开始出现斜裂缝,延伸较为迅速。荷载继续增加,当受拉纵向钢筋屈服时,梁挠度增大,纯弯段内裂缝迅速发展,形成1~2条明显裂缝,裂缝最大宽度为0.35 mm,且裂缝高度均超过梁高的2/3,同时,上部受压区混凝土出现多条水平细小裂缝,并伴随着“砰砰”的响声;当到达极限荷载后,荷载不再增加,挠度继续增大,压区混凝土被压碎,试件破坏,为典型的适筋梁破坏,其破坏形态如图3(a)所示。

其他3根塑钢纤维轻骨料混凝土梁破坏过程相似,以LC-9梁为例说明其破坏过程。当荷载较小时,梁未发生明显变化。荷载增加至43 kN时,在跨中底部出现第1条竖向裂缝。荷载持续增加,纯弯段内裂缝增多。在荷载达到85 kN左右时,纯弯段裂缝发展停滞,弯剪区裂缝出现,并向着加载点方向延伸。钢筋屈服时,梁挠度增大,纯弯段内裂缝迅速发展,形成3~4条明显裂缝,裂缝最大宽度为0.26 mm,裂缝高度均超过梁高的2/3。压区混凝土出现裂缝、突起,裂缝处有乱向的纤维分布,部分纤维已被拉断,并伴随纤维被拉断的响声。当达到极限荷载后,荷载不再增加,挠度增大,受压区混凝土被压碎,试件破坏,为适筋破坏,其破坏形态如图3(d)所示。

对比试验现象发现,随着塑钢纤维掺量的增加,各梁的开裂荷载增大,其中,LC-3、LC-6和LC-9梁的开裂荷载分别为30、34、43 kN,这主要是因为,塑钢纤维的掺入提高了混凝土的抗拉强度,在0~9 kg/m3的纤维掺量范围内,掺量越多,混凝土抗拉强度提高越大,所以,试验梁的开裂荷载随纤维掺量的增加而增大。图3为各梁裂缝图,LC-0梁裂缝较为稀疏,在加载过程中发展较快,破坏时裂缝间距较大,压区混凝土被压碎,呈粉块状脱落。而其他3根梁在加载过程中,随着纤维掺量的增加,裂缝发展逐渐变得缓慢,裂缝条数增多,间距变小,最大裂缝宽度减小。这主要是因为:纤维在梁内的乱向分布,起到了桥接混凝土的作用,抑制了裂缝的发展;在0~9 kg/m3的纤维掺量范围内,掺量越多,纤维的桥接作用越明显。压区混凝土呈块状突起状态,且各块状混凝土之间有纤维连接,未发生明显崩落现象。4根梁整体破坏时,受拉纵向钢筋均屈服,压区混凝土被压碎,破坏前有明显预兆。

图3 梁的破坏形态

2.2 M-f曲线

各试验梁的弯矩-挠度(M-f)曲线如图4所示。

图4 M-f曲线图

由图4可知,4根试验梁M-f曲线总体发展趋势相似,均可分为3个阶段。第一阶段为弹性阶段,荷载较小时,挠度随弯矩增长呈线性变化,4根试验梁的初始刚度基本一致,挠度变化基本相同。当受拉区边缘混凝土达到其极限拉应变时,梁出现裂缝,进入带裂缝工作阶段,M-f曲线出现转折点,且转折点位置随塑钢纤维掺量的增加而提高(图4附有转折点处详图),说明塑钢纤维提高了轻骨料混凝土梁的开裂弯矩。之后挠度开始呈非线性增长,曲线斜率减小,梁刚度减小。虽然此阶段各条曲线走势大致相同,但差异开始突显,随着纤维掺量的增加,梁刚度增大,挠度减小。当受拉纵向钢筋达到屈服时,梁进入破坏阶段。受拉纵向钢筋屈服后,各梁挠度并没有表现出骤然的增加,而是同前一阶段挠度发展速度相仿,但随着弯矩的不断增大,各梁的刚度开始急剧下降,挠度急剧增大。其中,LC-0梁在受拉钢筋屈服后,迅速达到峰值弯矩值,之后弯矩以较快的速度下降,挠度明显增加。而其他3根梁弯矩峰值均略大于LC-0梁,纤维掺量增加,持荷能力和变形能力也略有增大,这主要是因为在加载过程中,梁的相对受压区高度随纤维掺量的增加而略微减小(图6可直接看出),使内力臂略微增大,从而提高了梁的峰值弯矩。

2.3 梁的开裂弯矩、峰值弯矩和延性

表6给出了各根梁的开裂弯矩、峰值弯矩(文中所说的弯矩均为梁跨中弯矩,其值为M=(P/2)×0.6)及屈服挠度、峰值挠度、下降至85%峰值弯矩对应的挠度(若试验结束时弯矩未下降至峰值的85%,取实验结束时的挠度值)和挠度延性系数,其中,挠度延性系数μf用来表征梁的延性,而挠度延性系数μf为梁下降至峰值弯矩的85%时所对应的挠度u与屈服挠度y的比值。

表6 梁的特征荷载及挠度Table 6 Characteristic load and deflection of beams

由表6可知:1)轻骨料混凝土梁的开裂弯矩随塑钢纤维掺量的增加而提高,LC-3、LC-6和LC-9梁的开裂弯矩较LC-0梁分别提高了20%、36%和72%,说明塑钢纤维对轻骨料混凝土梁起到了很好的阻裂作用。2)各梁的峰值弯矩值随着纤维掺量的增加而略有增大,LC-3、LC-6和LC-9梁分别比LC-0提高2.25%、3.93%和8.43%。

同时,从表6也可看出,随着塑钢纤维掺量的增加,梁的屈服挠度减小,而极限挠度增大;挠度延性系数μf随着塑钢纤维掺量的增加而增大,即LC-3、LC-6和LC-9梁分别比LC-0梁的挠度延性系数提高了48.52%、87.5%和109.32%,说明塑钢纤维对梁延性的提高作用显著。

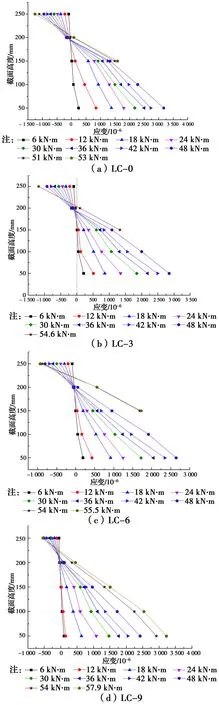

2.4 跨中截面应变分布及M-ξ曲线

图5为梁跨中截面混凝土表面应变沿截面高度分布图。明显看出,试验梁混凝土表面在各级弯矩作用下应变沿截面高度的分布基本符合平截面假定,其中,当梁达到峰值弯矩时,混凝土应变也符合平截面假定。图中部分曲线缺失,是由于应变片受到破坏。

图5 混凝土应变沿截面高度分布Fig.5 Strain distribution along mid-span section of

图5中,由各梁跨中截面混凝土表面应变沿截面高度分布的情况,得出各梁在不同弯矩等级情况下的相对受压区高度x,由公式ξ=x/h0,得出各梁的弯矩-截面相对受压区高度曲线(M-ξ),如图6所示。

图6 M-ξ曲线

由图6可看出,加载过程中,各梁受压区高度变化过程基本相似,大致可分为3个阶段。加载开始时,各梁中和轴保持在截面物理形心位置处,ξ值略大于0.5,因为将梁放在支座上之前,混凝土应变片已粘贴完成,在梁的自重作用下产生应力,截面形成了拉、压区,因为受拉区配有受拉钢筋,截面重心下降,所以ξ初始值略大于0.5。弯矩增大,ξ值开始缓慢减小,纤维掺量增大,中和轴略有上移。当拉区混凝土开裂后,弯矩持续增大,LC-9梁ξ值最大,中和轴位置上移最小,LC-6梁和LC-3梁ξ值相近,而LC-0梁ξ值相比最小,中和轴上移幅度最大,但整体趋势中和轴在上移。弯矩继续增大,当受拉钢筋屈服后,裂缝显著开展,ξ值急剧减小,中和轴迅速上移。

2.5 跨中弯矩-钢筋应变

试验梁跨中钢筋应变随弯矩变化曲线,如7所示。

图7 M-εs曲线图

由图7可见,4根试验梁跨中钢筋应变总体变化趋势一致。钢筋应变随弯矩增加而增加。荷载较小时,4根梁钢筋应变基本相同,呈线性增长。梁开裂后,在应变图上为出现一折点,曲线斜率有所减小,且明显看出各试验梁钢筋应变转折点高度的差异。随纤维掺量的增加,折点位置提高,即开裂弯矩提高。在带裂缝工作阶段,各梁钢筋的M-εs曲线已出现明显区别,在相同弯矩作用下,纤维掺量越多,钢筋的应变值越小。荷载持续增加,当钢筋达到屈服时,钢筋应变出现了突增现象,同时可看出钢筋的屈服弯矩随纤维掺量的增加而增加,之后各组梁M-εs曲线出现第二个转折点,弯矩不再增加,钢筋应变急剧增大。

通过分析总结认为,梁开裂以后,塑钢纤维协同纵向钢筋共同工作的作用明显,有效地起到了附加筋的作用,从而减小了纵向钢筋的应变,进而也推迟了钢筋的屈服时间。

3 结论

1)塑钢纤维轻骨料混凝土梁在加载过程中截面应变分布基本符合平截面假定,并且都经历了弹性、带裂缝工作和破坏3个阶段,表现出适筋梁的破坏特征。塑钢纤维的掺入有效地限制了裂缝的发展,明显降低了裂缝宽度,使裂缝变得多而密。

2)塑钢纤维的掺入明显提高了梁的开裂弯矩,且纤维掺量越多,提高效果越明显;而峰值弯矩略有提高。其中,LC-9梁的开裂弯矩和峰值弯矩相较于LC-0梁分别提高了72%和8.43%。

3)纤维掺量增加,梁的屈服挠度减小,极限挠度增大,挠度延性系数μf增大,LC-3、LC-6和LC-9梁的挠度延性系数分别比LC-0梁提高了26.99%、72.23%和92.23%,说明塑钢纤维对轻骨料混凝土梁的延性提升效果显著。

4)塑钢纤维协同纵向钢筋起到抗拉作用,有效地提升了梁的持荷能力,同时,减小了受拉钢筋应变,延缓了钢筋屈服时间。