纯电动货车动力系统参数匹配及仿真

2019-10-28张桂连

张桂连,陈 宏

(湖南猎豹汽车股份有限公司,湖南 长沙 410100)

1 前言

新能源纯电动货车具有动力响应快、平顺、静音、环保等优点,同时电驱动使得车联网、自动驾驶技术更容易实现,发展纯电动货车已得到更多厂商的重视。由于电动货车经常在城区行驶,配送货物,其动力性和续驶里程都需要满足一定的要求,为此合理匹配动力系统参数就显得尤为重要[1-5]。

本文以纯电动货车为研究对象,依据整车设计目标对电动货车的动力系统部件进行了参数匹配,并利用CRUISE软件搭建了整车模型,验证参数匹配的合理性。

2 动力系统参数匹配

2.1 整车参数及设计目标

本文研究的纯电动货车构型为后置后驱,电机+单级主减速器的驱动方案,其整车参数及设计目标见表1。

2.2 电机参数匹配

纯电动货车经常在城区行驶,需频繁启动、加速、制动等。电机作为整车唯一的动力源,其参数匹配需考虑峰值功率、峰值转矩、最高转速、额定功率、额定转矩、额定转速外,还需关注电机及控制器的效率map[5]。

1)电机额定功率和峰值功率

电机作为电动汽车行驶的动力源,其功率需满足最高车速、最大爬坡度和加速性能,同时还需考虑续航里程和能耗要求。

表1 纯电动货车整车参数及设计目标

根据标准GB/T18385-2005《电动汽车 动力性能试验方法》中规定及汽车行驶受力分析,其功率平衡方程式为[5]:

式中:P1——最高车速对应的功率,kW;P2——最大爬坡度对应的功率,kW;P3——加速时间对应的功率,kW;m——汽车满载质量,kg;m1——汽车动力性试验质量,kg;f——滚动阻力系数;CD——风阻系数;A——迎风面积,m2;umax——最高车速,km·h-1;ηt——机械系统传动效率,%;αmax——最大爬坡度,(°);u——最大爬坡度对应的车速,km·h-1;t——加速时间,s;ut——终点加速车速,km·h-1;δ——汽车旋转质量换算系数;ui——爬坡对应的车速,km·h-1;r——车轮半径,mm;i0——主减速比。

根据式 (1)计算出最高车速对应的电机功率P1;式(2)计算出最大爬坡度对应的电机功率P2;式 (3)计算出0—100km/h加速时间对应的电机功率P3。而电机峰值功率应该取三者中的最大值。即满足式 (4):

电机额定功率通常满足最高车速对应的电机功率P1即可。

2)电机最高转速和额定转速

电机最高转速需满足汽车最高车速的要求,即:

电机最高转速nmax与额定转速nb应与驱动电机的转矩转速特性相匹配,且最高转速nmax与额定转速nb比值为电机扩大恒功率区系数β。增大β值,电机在低速获得较大转矩,提高车辆动力性能,但β值过大,会导致功率损耗,一般取2~3[6]。

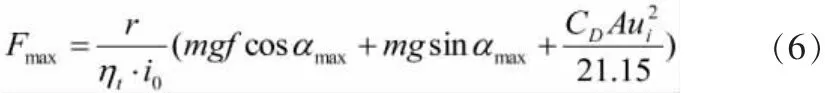

3)电机峰值扭矩和额定扭矩

电机峰值扭矩需满足汽车最大爬坡度的要求,即

电机额定扭矩根据额定功率和额定转速来计算。

2.3 动力电池参数匹配

电池参数主要有电压等级、功率和能量。即电压等级要与电机的电压等级保持一致,最大充放电功率需满足电机功率需求,能量要满足续驶里程需求。等速ub=60km/h续驶里程需达到230km,等速ub=60km/h功率见式 (7),根据续驶里程要求,电池组容量C见式 (8)。

式中:ηt——机械系统传动效率,%;ub——车速,km/h;m2——汽车经济性试验质量,kg;S——续驶里程,km;η1——电机及控制器效率,%;C——电池组容量,kWh;SOChigh取100%;SOClow取10%。

2.4 传动系统参数匹配

传动系统参数主要有最小传动比和最大传动比,而最小传动比imin由电机的最高转速和整车的最高车速确定,即式(5);最大传动比由整车的最大爬坡度、附着率、最低温度车速确定,即满足下式:

式中:Ttqmax——电机最大输出扭矩。

由于本纯电动货车采用电机+单级主减速器的方案,因此,只需要计算主减速器的传动比即可。

2.5 参数匹配结果

根据前面公式计算,纯电动货车各部件参数匹配结果见表2。

表2 纯电动货车整车参数匹配结果

3 整车性能仿真

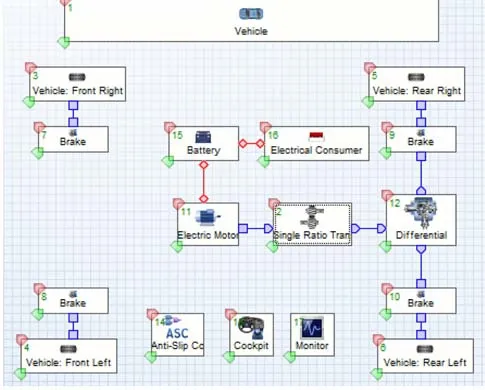

3.1 整车仿真模型

为了验证参数匹配是否合理,利用CRUISE软件搭建整车模型,对动力性和经济性指标进行了仿真分析。仿真模型见图1。

图1 整车仿真模型

3.2 动力性仿真结果

纯电动货车最高车速和加速时间如图2所示,汽车加速平稳,最高车速大于90km/h,满足设定的目标车速。0—100km/h加速时间为22s,小于设定的25s,满足设定目标。

本车型主要用于城市货物运输,汽车以10km/h匀速爬坡,最大爬坡度为28%,大于所设定的最大爬坡度20%,符合城市道路的要求。

3.3 经济性仿真结果

对纯电动货车进行了NEDC工况和等速60km/h续驶里程仿真。NEDC工况,续驶里程为170km,等速60km/h续驶里程为240km,符合设计目标。

4 试验对比

为了验证动力系统参数匹配的合理性及仿真模型的可行性,对纯电动货车进行了动力性、经济性试验。仿真与试验对比结果见表3。由表3可知,误差值控制在5%以内。该结果表明,仿真指标与实车试验结果比较吻合,误差在可接受范围内。

表3 动力性、经济性仿真与试验结果对比

5 结束语

本文以某纯电动货车为研究对象,依据整车动力性、经济性指标对电动货车的电机、电池、主减速器等部件参数进行了匹配。利用CRUISE软件对整车性能进行了仿真,仿真结果表明,整车参数匹配合理且模型精度可信。