基于数字图像的油液磨粒智能检测技术

2019-10-26唐昭明

唐昭明

(空军工程大学航空机务士官学校航空修理工程系,河南信阳 464000)

0 引言

统计表明,机械设备的故障约80%是由于摩擦磨损和润滑失效造成的。因发动机轴承失效,曾发生大量飞行事故、事故征候和危险性故障,严重威胁飞行安全。近年来外场通过光谱分析、自动磨粒和铁谱分析等油液监控手段,已多次准确预报发动机故障,避免了重大事故的发生,成效显著[1]。

但是,任一单独的监控手段由于其自身局限性均无法涵盖全面的故障征兆信息。光谱分析只能检测油液中10 μm 以下小磨粒,自动磨粒只能检测20 μm 以上的磨粒,铁谱操作复杂,无法定量检测[2]。而针对(10~20)μm 尺寸段的反映发动机磨损最关键和最丰富的磨粒征兆信息,难以通过上述油液监控技术有效检测,在监控中出现了关键的监控信息空白。2009 年3 月7日,某部一飞机发动机5 号支点轴承疲劳失效导致空停事故征候,通过对事故征候发生前3 个飞行日所取滑油进行铁谱分析发现,油液中20 μm 以上大磨粒数量很少,(10~20)μm 的磨粒数量很大,且有明显增长趋势,已表现出强烈的发动机故障征兆,事故征候未能通过油液监控成功预报,教训极其深刻。因此,研究一种可以涵盖油液中(10~20)μm 尺寸段的油液磨粒智能检测技术对于外场油液监控具有重要意义。

1 油液磨粒智能检测技术研究

可以快速自动检测油液颗粒的方法主要有数字图像法、遮光法等。遮光法一般用于油液固体颗粒污染度的检测,无法检测颗粒的类型。数字图像法通过采集油液中磨粒图像进行自动计算、分析,得到磨粒尺寸、类型、浓度等信息。基于数字图像的油液磨粒智能检测技术,按其处理流程主要分为图像获取、图像分割、图像预处理、磨粒识别等[3]。

1.1 图像获取

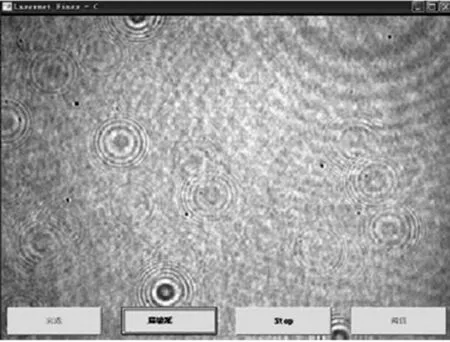

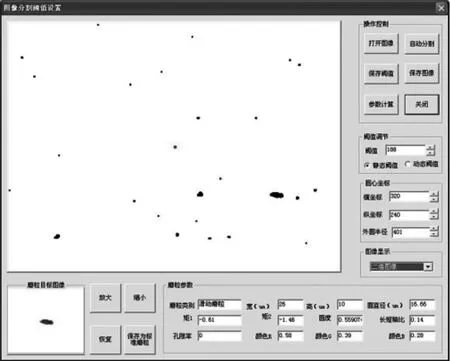

图像获取主要是通过CCD 等采集装置获取油路中的颗粒图像。由于图像处理需要很高速度,采集图像的分辨率设为640×480较为合适。综合考虑像素、图像分辨率和目标视野等因素,采用10倍长焦镜头组件,当图像分辨率为640×480 时,技术指标要求的10 μm 级别最小可识别目标的像素将达到10 个,完全可满足图像分析技术要求。因此,将光学组件优选为10 倍长焦镜头组件,并选用适合采集高速运动磨粒目标的高速数字CCD。LNF-C 自动磨粒检测仪采用单色激光光源,采集的图像均为黑白图像(图1)。对于滑油中的石墨封严碎片、橡胶碎片,以及某些牌号滑油中存在大量添加剂析出物容易误识别为金属磨粒,严重影响故障诊断成功率[4]。因此,为提高磨粒图像识别效率,研究中采用透反射双色双光路系统(图2),可增加磨粒目标的表面颜色信息,丰富了磨粒图像的数字化信息,有利于提高磨粒识别效率。

1.2 图像分割

图像分割的目的就是把图像中的物体与背景分开,将颗粒目标从图像背景中提取出来,为后续处理提供基础。阈值分割法因其实现简单、计算量小、性能较稳定而成为图像分割中最基本和应用最广泛的分割技术[5]。采用二维最大熵的动态阈值分割技术,对颗粒目标图像进行二值化处理,提取目标颗粒图像。

图1 单透射光路

图2 透反射双光路

1.3 图像预处理

图像预处理主要为腐蚀与膨胀,可去除磨粒图像中的噪声点,有利于得到更精确的图像分析结果。腐蚀和膨胀是数学形态学的两个最基本的形态学算子。利用这些算子及其组合形成的算法可以进行图像形状和结构的分析及处理[6],包括图像分割、特征抽取、边界检测、图像滤波、图像增强和恢复等方面的工作。

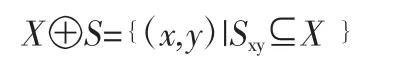

1.3.1 图像腐蚀

将结构元素S 的原点移到点(x,y)时,结构元素变为Sxy,若此时Sxy包含于X,则满足这种情况的点(x,y)的集合为X 被S腐蚀的结果。表达式为:

可将算法具体总结为3 点:①用3×3 的结构元素,扫描图像的每一个像素;②用结构元素与其覆盖的二值图像做“与”操作;③如果都为1,结果图像的改像素为1,否则为0(图3)。

图3 颗粒目标图像的二值化处理

1.3.2 图像膨胀

膨胀可以看作是腐蚀的对偶运算,算法为:若Sxy击中或包含于X,则满足上述条件的点(x,y)组成的集称作X 被S 膨胀的结果。表达式为:

同样将膨胀算法具体总结为:①用3×3 的结构元素,扫描图像的每一个像素;②用结构元素与其覆盖的二值图像做“与”操作;③如果都为0,结果图像的该像素为0,否则为1。

1.4 磨粒识别

磨粒识别的最终目的是根据磨粒所含的丰富信息,判别其所属的类型,直接关系到对磨损故障监控和诊断的准确性。运动磨粒识别技术是核心技术,包括磨粒参数分析和最近邻案例分析诊断技术,实际运用中采用参数分析和案例分析相结合的算法进行磨粒识别。

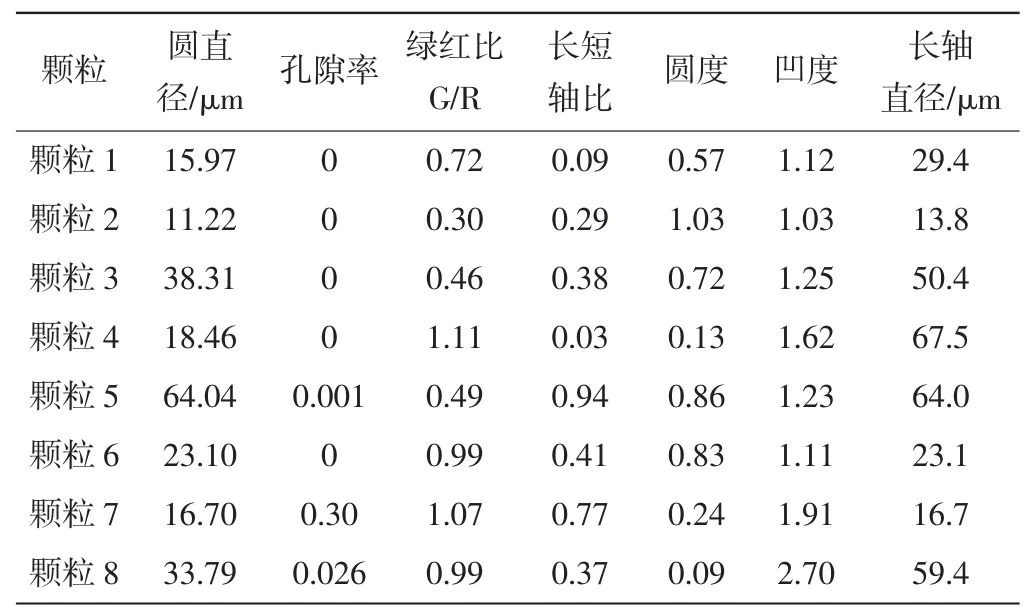

1.4.1 磨粒特征参数分析

磨粒特征参数分析是运用计算机技术、数学方法等手段提取磨粒的特征参数,为磨粒识别和统计提供量化信息,其中包括尺寸参数、形状参数、表面参数和颜色参数等。

尺寸参数是衡量颗粒粒度大小的量值,反映了磨损的严重程度。磨粒尺寸一般用等效圆直径、长轴长度、短轴长度以及综合尺寸等表示。在颗粒污染度计算中,一般采用等效圆直径,而在磨粒识别中,一般采用长轴长度描述磨粒尺寸大小。常用的用于描述磨粒形状特征的基本参数有圆度、凹度、尺寸和各种矩特征。圆度Rd体现了磨粒接近圆的程度,反映了磨粒的整体形状,磨粒越接近圆,Rd越小,反之Rd越大;凹度C 反映颗粒的凹陷程度;尺寸特征包括各类尺寸大小和比值;矩特征可从图像中识别出特定的物体形状,其中矩不变量是指物体图像经过平移、旋转以及比例变换仍然不变的矩特征量,主要针对二维图像识别。

表面参数包括孔隙率、灰度共生纹理参数和灰度梯度共生纹理参数;颜色参数是通过提取RGB 分量,采用G/R 分量比获得颗粒表面颜色信息。

1.4.2 最近邻案例分析诊断

由于运动磨粒检测是实时采集和分析图像,要求对采集到的磨粒图像尽可能快的识别出来。采用的图像分析诊断方法是基于最近邻规则的机器学习算法,或称之为最近邻案例分析,其计算复杂度小,运算速度快,并能很好的识别磨粒图像。最近邻规则算法:最近邻规则的基本思想很简单,设有一组n 个样本,X={X1,X2,…,Xn},每个样本都已标以类别标志。如果在这n 个样本中与待分类样本X 相距最近的一个样本为X'n=∈X,则把X 分到X'n 所在的类别中去。

也可以用判别函数来说明最近邻规则。设有c 类模式样本ω1,ω2,…,ωc,每类样本有样本ni 个,i=1,2,…,c,则最近邻法的判别函数为di(X)=-min(k=1,2,...ni),于是决策法则就是:若有di(X)>dj(X),i≠j,则把X 分到第i 类中。

1.4.3 磨粒识别流程

首先采用磨粒最显著的特征参数对磨粒进行逐次分层识别,对长轴直径(5~10)μm 的颗粒识别成金属小磨粒和非金属小磨粒,对长轴直径≥10 μm 颗粒综合用运特征参数和最近邻案例识别,将颗粒自动识别成切削磨粒、滑动磨粒、疲劳磨粒、非金属磨粒、纤维、气泡。

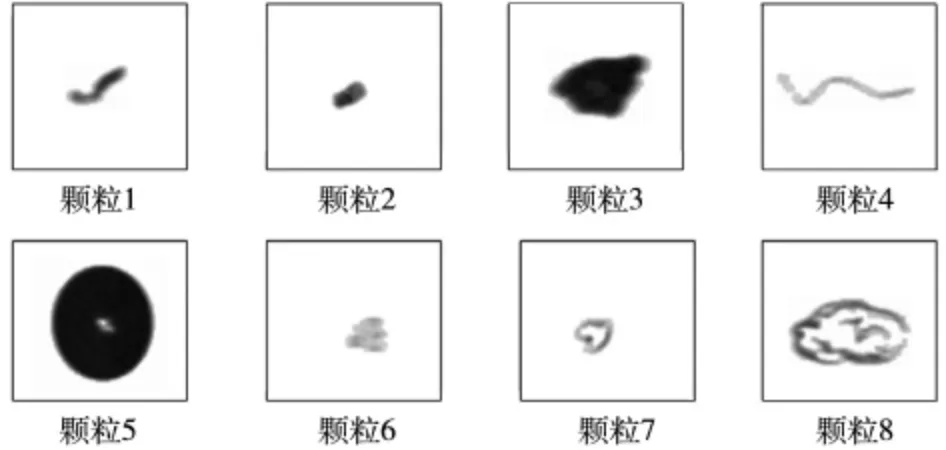

1.4.4 颗粒图像识别的案例

图4 典型颗粒图像案例

表1 颗粒案例诊断计算参数及识别结果

选取油液中的8 种典型颗粒图像进行分析诊断(图4)。计算出每个颗粒的特征参数,见表1,根据颗粒的识别流程,其识别结果见表2。查发现,后附件传动机匣轴承(35-305Б)滚珠剥落、轴承保持架严重磨损,内钢套滚道上整圈大面积剥落。对2010 年3 月18 日至8 月12 日期间,滑油光谱监控中所采集的滑油样,通过多功能油液磨粒智能检测仪进行磨粒分析,7 月18 日以来发动机工作63 h 后,该发动机滑油中大于10 μm 和大于20 μm 的特征磨粒浓度值再次突增近10 倍,光谱分析Fe,Cu 等元素浓度值增长不太明显,表明使用多功能油液磨粒智能检测仪监控该类轴承失效故障可以有效的提前预报,磨粒增长趋势(图6)。

2 应用案例

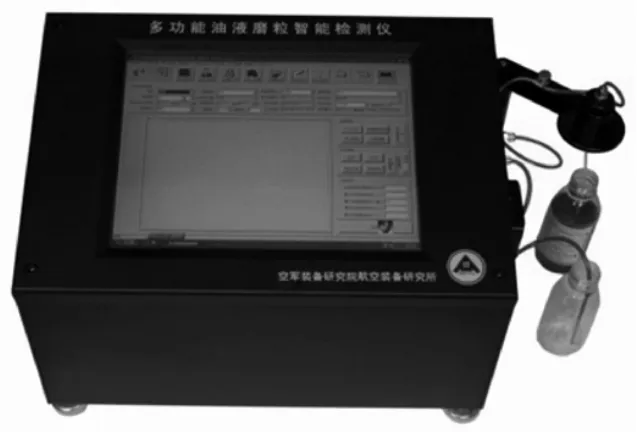

基于该技术研发的多功能油液磨粒智能检测仪(图5),是基于现代光电显微成像、计算机数字图像处理和分析诊断专家系统等技术途径,通过自动检测油液10 μm 以上的特征磨粒图像的形态、尺寸及数量分布,能够准确评价发动机磨损故障的严重程度和失效类型,可以弥补现有外场油液监控设备难以有效检测(10~20)μm 磨粒的技术局限,提高了油液颗粒识别效率,具有专家系统功能,同时使油液监控保障符合“智能化、小型化、集成化”的发展建设要求。

2010 年8 月12 日,某部一飞机第4 号发动机滑油光谱分析发现Cu 浓度值达到5.2×10-6,超 过5.0×10-6的浓度警告值,检查滑油滤、磁塞和金属屑信号器油滤,发现大量金属屑(经鉴定主要成分为铝青铜,该材料与轴承保持架和油泵衬套材料相吻合),发动机返厂分解检

图5 仪器外观

3 结束语

每一种油液监控技术都不是万能的,均有其自身局限性。例如光谱分析可以判断元素成分,仅适合监控渐进性磨损故障,对于轴承疲劳失效等故障监控成功率不高。大磨粒分析可以通过检测磨粒浓度来监控轴承疲劳失效等故障。只有多种监控技术配合使用,才能提取多维故障征兆信息,为正确预报故障提供保证。目前,油液监控已成为外场保障飞行安全的重要手段。基于数字图像的油液磨粒智能检测技术已在外场推广应用,必将在油液监控中发挥重大作用。