离心压缩机的振动与改进

2019-10-26江玉川

江玉川

(伊犁新天煤化工有限责任公司,新疆伊宁 835000)

0 引言

石化企业大型重油的催化裂化装置应用D250-14 型号的离心式压缩机。装置开工以来机组运行不稳定,经常由于振动异响停机,影响催化装置的生产,导致企业经济效益下滑。

1 结构特征与参数

1.1 结构特征

D250-14 型号的压缩机组成:齿轮单级增速悬臂式风机,叶轮装于高速轴上,电机和齿轮箱低速轴(小齿轮)由柱销联轴器相连,高速轴为三油楔轴承。压缩机的结构见图1。

1.2 主要参数

介质空气;轴功率500 kW;额定轴功率514 kW;电机转速2975 r/min;主轴转速7583 r/min;入口压390 kPa;出口压480 kPa;最大入口流量550 Nm3/min;计算临界转速:nc1=7074 r/min;nc2=33270 r/min。

2 机组故障

2.1 故障的表现

图1 压缩机结构

压缩机组刚运行时发现强烈异响,管道、箱体振动,机器存在间歇性振动。振动剧烈时,机组、蜗壳、齿轮箱、管线大幅度振动,声音惊人,压缩机被迫终止运行。手持型测振仪测量高速轴承箱体的振动,振动速度值18 mm/s,振幅120 μm。3月10日,机组再次强烈振动,测量高速轴的叶轮端轴承座振动,水平振动的频谱见图2。

工频幅值突出,占通频幅值的7/10,出现明显的半频、二倍频以及3/2 中间谐波,未发现齿轮啮合频率。开箱检查,齿轮啮合面正常,高、低速轴瓦损坏,尤其是高速轴的叶轮端轴瓦。①瓦面存在较大磨损、熔化;②局部分巴氏合金层脱落;③瓦面松动、开裂。经过大修,压缩机第一次试机,发出巨大振动与吼叫声,随即停机。启动时记录的频谱见图3。

图2 高速轴叶轮端水平振动频谱

图3 高速轴叶轮侧水平振动频谱

振动速度的通频幅值18.17 mm/s,(工 频127 Hz,17.98 mm/s)是代表性的同频振动。可能受到轴变弯曲、转子质量偏心、角对中不良、转子不平衡、轴磁化、轴偏心、相邻振源、机壳变形因素影响。

2.2 故障分析

大修离心式压缩机,更换旧轴瓦,对转子做动平衡,非叶轮端振动速度值0.7 mm/s,叶轮端振动速度值1.3 mm/s,均<1.8 mm/s(标准振动速度值),可排除由于齿轮偏心啮合、转子不平衡引发的同频振动。测量振动发现速度上升期间,机组转速升到接近最大转速时,振动明显增大,以1 倍频为主,可能是临界不平衡现象,机组的运行速度接近临界转速产生强烈异响。

2.2.1 计算隔离裕度

为抑制压缩机的共振,对转子动力学设计时,机组转子的工作转速n 脱离了临界转速ncl理论范围,即隔离裕度。压缩机的隔离裕度计算见式(1)。

隔离裕度较小。工作转速在一阶临界转速以上转动的柔性轴,规定工作转速n 满足式(2)。

式(2)为经验公式,结构设计时要密切关注。按照厂家要求的临界转速计算,压缩机n/nc1=7583/7074=1.07<1.3。工作转速与临界转速接近,转子运行落于强振区。转子振动幅频曲线见图4。

2.2.2 临界转速改变的影响

临界转速与转子形状、材料、结构、大小、工作环境、支承状况相关。计算透平压缩机临界转速近似值时,假设支座为绝对刚性,实际轴承多为弹性支座,轴承油膜的刚性程度伴随转速改变。轴承形式、轴瓦间隙、油温波动影响支承及油膜的刚度,还影响到转子的临界转速,临界转速具有特定的波动范围,实际运行时才会测出精准的临界转速。机组的机级隔离裕度偏小,临界转速的不稳定性,导致压缩机的转速接近临界转速。

图4 转子振动幅频曲线

2.2.3 现象的分析

(1)压缩机工作在临界转速周边,振动很大(高速轴承座振速8 mm/s:低速轴承座振速4 mm/s)。临界转速微小的波动,等于工作转速时产生共振,轴颈、轴瓦之间强烈碰摩,机组发出吼叫。

(2)主振频率设置为转速频率。频谱图中的工频分量最突出,轴瓦、转子间的碰摩存在,并在机器不断振动时,轴瓦受损,间隙变大、支承松动,易产生中间谐波、倍频。

(3)风机侧易发生共振。高速轴的叶轮侧轴瓦两端分别为配重部分、悬臂叶轮,二者占据转子总重量的7/10,轴瓦的负载较大,振动的时候产生强大的冲击力,振动时受损严重。

3 解决方案

(1)临界转速的调节。若工作转速改变困难,则调整临界转速,增大隔离裕度。

按照简化后的临界转速公式(3):

式中 G——转子重量,kg

D——转子直径,mm

E——材料弹性模量,MPa

从(3)式可知:临界转速与轴径成正比。不能增加转子轴径,让临界转速提升。可以减小轴径,让临界转速下降。在刚度、强度允许的情况下可以实现。通过计算,减少原轴颈(r=100 mm)到(r=80 mm),经过计算机程序计算,临界转速从原来的7074 r/min 可以调节为6436 r/min,隔离裕度15.1%。该隔离裕度达到API617 的相关标准。

(2)优化高速轴承结构,更新三油楔轴承为四油楔轴承,增强稳定性。轴颈变小,需重新设计轴瓦大小,因轴承载荷未发生变化,当轴径从100 mm 变为80 mm 时,轴承比压增加,偏心率增大,轴承承载能力增加,提升油膜的稳定性。通过相关的计算,3 油楔、4 油楔的轴承数据见表1,其中K 为油膜刚度系数,C 为阻尼系数。

表1 轴承数据

4 油楔轴承从刚度、承载能、阻尼方面,优于3 油楔轴承。将3 油楔轴承变为4 油楔轴承可以增强轴承运行的稳定性能。

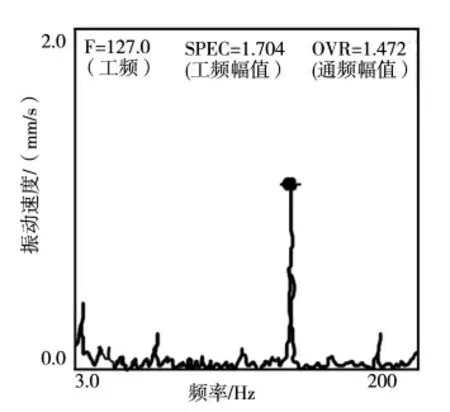

(3)优化效果。对高速轴转子改造,2016年秋季,压缩机试车,振幅值全面下降,最大振动速度值1.472 mm/s,振幅值121 μm,振动频谱见图5。负荷开车运行良好,开、停机多次未出现异常,至此,压缩机振值超标等问题已经得到有效地解决。

4 结束语

压缩机强烈异响的原因在于工作转速与1 阶临界转速接近,隔离裕度较小。如果隔离裕度小,临界转速可能对机组的振动产生很大影响。可减小轴径直径,降低1 阶临界的转速,使隔离裕度增大。将3 油楔轴承改造为4 油楔轴承,增强转子的稳定性能。

图5 改造后的高速轴叶轮侧水平振动的频谱