门座式起重机钢结构裂纹原因分析及解决方案

2019-10-26李滨,李洋,冯伟

李 滨,李 洋,冯 伟

(日照港股份三公司,山东日照 276800)

0 引言

裂纹是影响金属结构安全工作的重要隐患之一。长期以来,港口门座起重机金属结构的裂纹问题一直是从事港口相关工作各方人员所关注,是影响港口装卸作业效率的基本因素之一。因此,在日常工作加强门机钢结构检查是十分重要的一项工作。现将日照港股份三公司在检查中发现的钢结构裂纹情况及解决方案进行分析。

1 现状

随着船舶逐步向着大型化发展,门座式起重机也逐步向着大幅度,高起升方向发展。三公司首批引进的25 t 门机,其象鼻梁滑轮组中心线至地面36 m,最大幅度为33 m。后续泊位及船型不断变化,逐渐出现了起升高度不足,幅度不足的情况,为解决此类问题,后续购置的某型25 t 门机在起升高度和幅度参数上出现变化,其象鼻梁滑轮组中心线至地面增加39.59 m,幅度增加至35 m。一段时间内较好的解决了原有25 t 门机作业时出现的不足。但是,经过一段时间的使用,检查中发现,其门架内部出现多处长度不同裂纹(图1),裂纹情况统计见表1。

图1 裂纹

表1 裂纹情况统计

2 裂纹原因分析

2.1 高筒体原因

该型门机采用了高筒体设计,其门机门架高度,轨距、基距都同之前25 t 门机一致,但是其筒体高度增加4 m,同时臂架机构幅度也增加2 m。门机主要重量集中在筒体上部即机房和臂架结构,筒体高度增加4 m,导致门机整体重量增加到上部分,其中心相应升高。在长期载荷作业下,其筒体上下两端会出现裂纹的概率要相比低筒体门机要高。

2.2 操作原因

由于改型门机主要用于散杂或作业,特别是在散货卸船作业中,经常使用到最大幅作业的情况,使得起升过程中门机的力矩较之前的25 t 门机增大,同时由于筒体高度增大,出现重载起升过程中机房部分的晃动也会出现增大的情况,致使筒体顶部和根部的额外受力增大,增加了筒体上下两端出现裂纹的概率。

2.3 焊接及开孔位置原因

通过分析,该型门机的门架内部钢结构开孔位置有不合理的情况,有穿线孔经过对接焊缝的现象,有人孔开孔在主受力部位的情况,以上问题直接导致出现局部受力过大时焊缝开裂的现象。

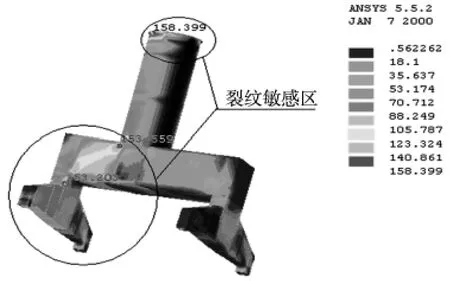

2.4 受力分析

图2 门机筒体及门架的受力分析

2.5 材料原因

机械承载结构投入使用后,随着时间的延续,在长期机械载荷、循环载荷、温度载荷、腐蚀环境条件下,材料会产生损伤,即材料的机械性能会产生劣化。具体表现在材料的强度下降,脆性增大。机械承载结构在使用较长的时间后(如10 年),韧性较好的低碳钢或低碳合金钢,由于其机械性能的劣化,材料的脆性会越来越大,特别是机械承载结构上有裂纹存在的情况下,机械性能的劣化速率会更快。复杂工况下的长期作业会导致板材出现问题。通过上述分析,该型门机门架内部出现裂纹主要原因如下。

(1)采用门架高度不变情况下增加筒体高度的来增加整机高度的方法存在不合理的情况,会导致门架内部筒体以及筒体顶部转台部位出现受力集中的情况。

(2)门架内部穿线孔及人孔的开孔位置十分重要,如选取不合理,在受到集中载荷作业下回导致焊缝及母材开裂。

3 维修方案

首先对裂纹进行无损探伤,根据裂纹的深度和长度制动器详细的维修方案。

3.1 圆筒与穿线导管连接部位及附近开裂维修方案

(1)无损检测。使用磁粉检测确定金属结构开裂缺陷的长度。

(2)开裂部位的处理。①在母材裂纹末端开止裂孔Φ10 mm;②用气刨去除焊缝开裂部位焊缝并清根;③用打磨机在母材上开坡口,坡口的型式根据现场条件确定(对接焊缝能双面焊的情况下开双V 形坡口、带钝边,只能单面焊的情况下开Y 形坡口)。

(3)母材开裂处焊接工艺。①使用氩弧焊打底;②焊接区的预热(双面焊,在未焊接侧进行预热300~400 ℃。单面焊在焊接部位两侧进行预热300~400 ℃);③冷却后去除焊渣、焊瘤等影响焊缝质量因素。

(4)圆筒与穿线管焊缝气刨后,不用进行补焊,但需要进行圆角处理,去除尖角及应力集中点。

(5)无损检测。对补焊后的位置进行无损检测,确保补焊后的焊缝质量合格。如有缺陷应再次进行处理。

(6)在无损检测合格后进行防锈、防腐蚀处理,防腐、防锈因满足相关标准要求。

(7)增加点检部位及频次,对补焊位置进行定期的检测。

3.2 圆筒与门连接焊缝及附近部位开裂维修方案

(1)无损检测。使用磁粉检测确定金属结构开裂缺陷的长度。

(2)开裂部位的处理。①在母材裂纹末端开止裂孔Φ10 mm;②用气刨去除焊缝开裂部位焊缝,并清根;③用打磨机在母材上开坡口,坡口的型式根据现场条件确定(对接焊缝能双面焊的情况下开双V 形坡口、带钝边,只能单面的焊的情况下开Y 形坡口,T 形焊缝开单V 形坡口)。

(3)母材开裂处焊接工艺。①使用氩弧焊打底;②焊接区的预热(双面焊,在未焊接侧进行预热300~400 ℃。单面焊在焊接部位两侧进行预热300~400 ℃);③冷却后去除焊渣、焊瘤等影响焊缝质量因素。

(4)圆筒与穿线管焊缝气刨后,不用进行补焊,但需要进行圆角处理,去除尖角及应力集中点。

(5)无损检测。对补焊后的位置进行无损检测,确保补焊后的焊缝质量合格。如有缺陷应再次进行处理。

(6)在门框与圆筒补焊部位加筋板。

(7)在无损检测合格后进行防锈、防腐蚀处理,防腐、防锈因满足相关标准要求。

(8)增加点检部位及频次,对补焊位置进行定期的检测。

3.3 焊修

焊修过程中还需调整门机臂架朝向,使机房配重处于焊修位置的对侧(图3)。

图3 焊修及完成图

4 结束语

根据上述方案,对裂纹部位进行了焊修,目前状况良好,焊修部位未出现崩裂的情况,其他部位未出现新的裂纹。同时,同主机进行沟通,将相关问题进行反馈,就增加门机整机高度的不宜仅仅增加筒体高度,需采用门架和筒体同时增高的方案达成了共识。