铝制缸套湿式离合器极限滑摩转矩测试研究

2019-10-26宿博康唐长亮王立勇刘晓波

宿博康,唐长亮,王立勇,刘晓波

(北京信息科技大学现代测控技术教育部重点实验室,北京 100192)

0 引言

湿式离合器具有结构紧凑、冷却效果好、可以承受较大功率和扭矩等特点,广泛应用于履带车辆的传动系统中。湿式离合器是装甲车辆动力换挡的关键部件,随着传动系统转速和功率密度的提高,现有湿式离合器经常由于过载而发生打滑现象导致摩擦副过度磨损、局部烧损、钢片翘曲等问题而失效,成为车辆传动系统的易损件之一[1]。现有的湿式离合器采用合金钢材料,在战车高机动性的要求下,采用轻质高强结构设计的紧迫性日益增强。为适应新一代装甲车辆对减重和变速箱功率密度提升的要求,寻找一种新型材料的缸套具有工程价值。

本项目研究了一种新型铝合金材料离合器缸套,搭建了离合器摩擦转矩测试台架,并且对铝合金缸套离合器包箱进行滑摩转矩测试,主要研究了抱死制动状态下双副双钢片与双副单钢片两种安装条件下的离合器进行负载测试,以检验铝制离合器缸套是否达到车用离合器所规定的产品状态和主要性能,为以后的研究提供试验依据。

1 湿式离合器摩擦转矩测试试验台

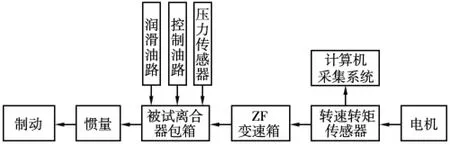

湿式离合器摩擦转矩测试台架主要由动力装置(变频电机)、被试离合器包箱、液压系统(泵站、控制及润滑油路),测试系统(压力、转速、转矩传感器等)以及计算机数据采集系统这五部分组成(图1)。

图1 湿式离合器摩擦转矩测试台结构

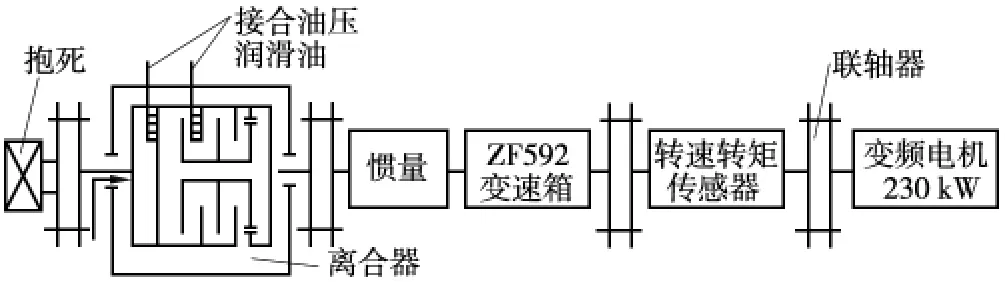

本试验台采用的是SIEMENS 235 kW 变频调速电机,其最高输出转速为4500 r/min,额定转矩为1500 N·m,恒转矩区所对应的转速范围为0~1500 r/min。被试离合器包箱中的离合器缸套采用了航空铝合金材料,包箱内部如图2 所示。控制用油和润滑用油均由一个移动式液压泵站提供,该泵站可提供双路液压系统,实验中使用一路液压油作为控制油路,负责提供离合器接合时所需要的接合油压,另外一路作为润滑油路,负责给离合器摩擦副和包箱内轴承提供润滑冷却(图3)。泵站供给的润滑油压力和控制油压力如下:润滑油压0~0.3 MPa,流量6~15 L/min;控制油压0~1.6 MPa。

在测试过程中,主要监测电机输出功率和扭矩值,数据采集设备采用FTIS 公司的齿盘式扭矩仪,扭矩仪额定测量范围0~2000 N·m,最高可测转速为12 000 r/min(图4)。为了满足多路采集信号的需求,本次试验基于PLC 技术开发了实时数据采集系统,主要采集电机的输出功率和扭矩。

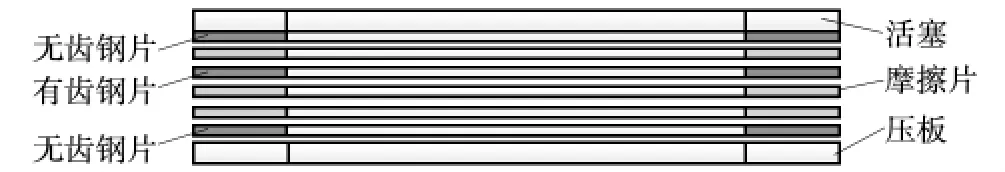

图2 湿式离合器包箱内部

2 新型湿式离合器滑摩转矩测试

主要研究离合器最大滑摩转矩及考核铝质缸套的结构强度。试验通过湿式离合器摩擦转矩测试台开展,进行两种不同摩擦副安装条件下的离合器负载测试,即抱死制动状态下双副双钢片与双副单钢片安装条件下的极限滑摩转矩测试。

2.1 测试步骤

图3 液压泵站

图4 齿盘式扭矩仪

打开测试软件,对电机变频器进行设置,使电机转速达到规定值;打开泵站与回油泵,让润滑油液正常循环;调节润滑压力和润滑流量到规定值,调节离合器控制油压到规定值;制动器加压制动;手动控制离合器结合油压,结合操作开始的同时,数据采集系统开始记录实验数据;当离合器持续滑摩达到设定时间后,开始分离,制动器泄压,数据记录结束。如此往复进行多次测试。

2.2 两种安装方式

选取抱死制动状态下双副双钢片与双副单钢片安装方式,其他试验条件不变的情况下,进行滑摩接合实验。

2.2.1 双副双钢片滑摩转矩测试

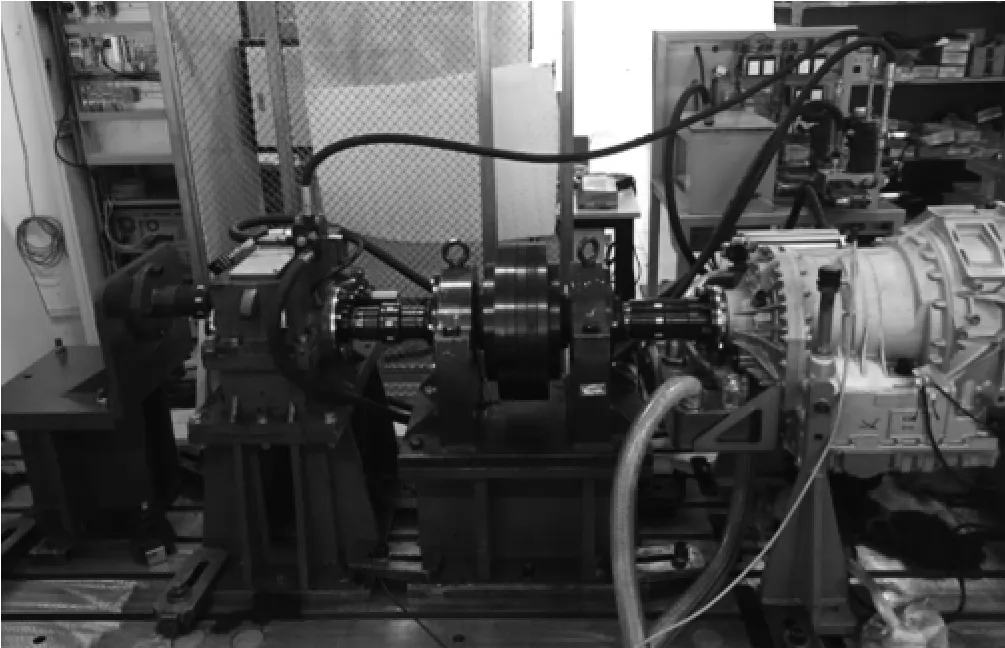

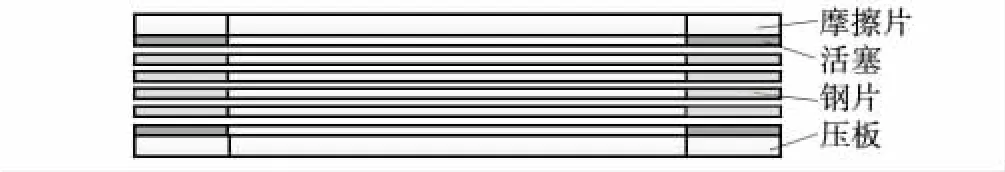

采用抱死型试验台进行,试验台简图如图5 所示,实物照片如图6 所示,摩擦片和钢片安装如图7 所示。

测试中初始油温为20 ℃,润滑油压0.20~0.25 MPa,润滑流量在6~10 L/min 范围调整,接合油压为1.2~1.6 MPa,不够稳定,但处于此范围内。调整电机转速为1029 r/min,液力变矩器闭锁,ZF592 变速箱设置为1 挡,则离合器输入转速为300 r/min。测试时,离合器接合与滑摩时间为4~7 s/次。

2.2.2 双副单钢片滑摩转矩测试

图5 试验台架结构

图6 试验台架

图7 摩擦副安装示意

图8 摩擦副安装示意

测试仍采用抱死型试验台进行,试验台与上述试验结构一样,为了进一步测试极限载荷下钢片与缸套“啮合接触特性”,采用图8 的摩擦片和钢片布置方案,将其中2 个钢片的外齿线切割去除,第三个钢片居中放置。此种安装,将测试一对摩擦副下的承受极限载荷状态的特性。

本组试验条件与上述试验一致,进行滑摩接合实验。

2.3 试验数据分析

2.3.1 双副双钢片滑摩转矩测试

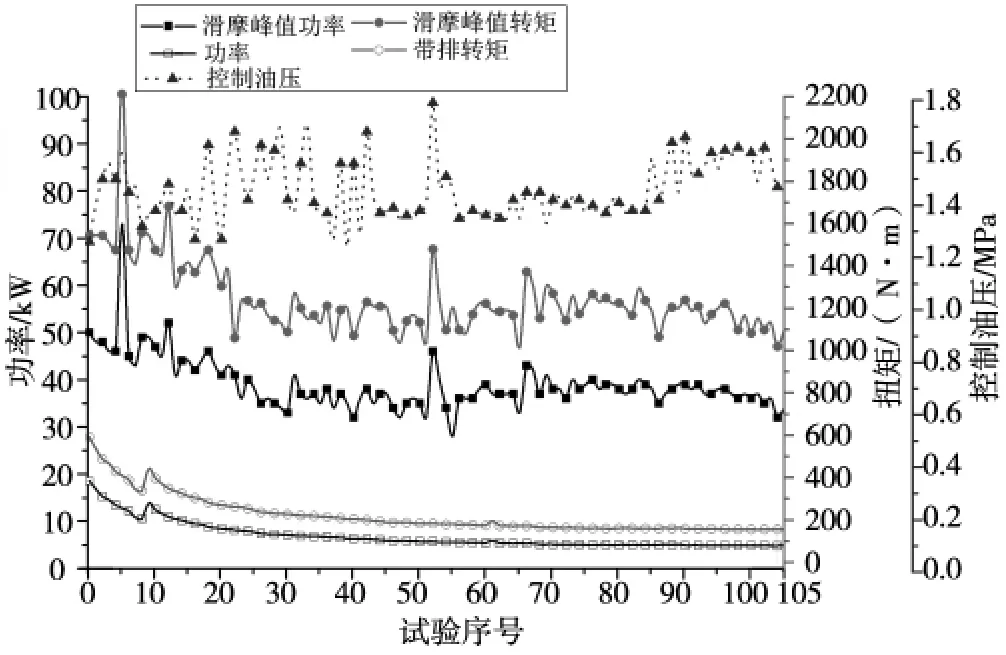

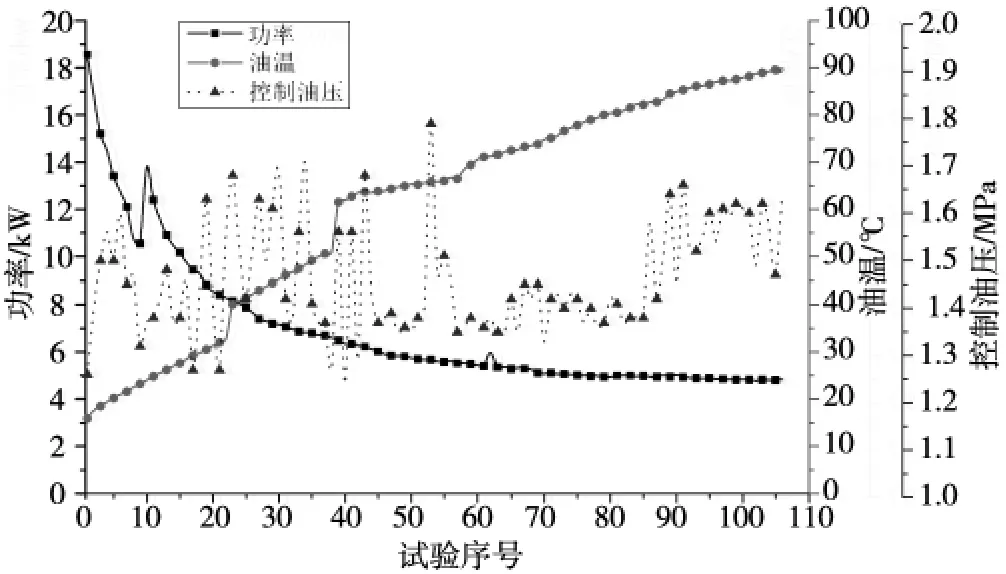

为了避免测试中的偶然性,进行了大量的重复试验,结果见图9~图10。图9 为变速箱1 挡,离合器输入转速为300 r/min时,滑摩转矩与功率曲线图,图10 为相应的带排功率与油温曲线图。

从图9 可以看出,离合器输入转速300 r/min 时,测得滑摩峰值功率73.0 kW,峰值扭矩为2263.80 N·m,滑摩峰值功率与滑摩峰值转矩的变化趋势是一致的,随着滑摩次数的增加,两者波动明显,但基本处在相对稳定的范围内;带排功率与带排转矩的变化趋势也一致,而且随着滑摩次数的增加,逐步稳定在一个范围内。

图9 功率与转矩曲线

图10 带排功率与油温曲线

观察图10 可以发现,随着滑摩次数的增加,润滑油箱中的油温一直呈现上升趋势,从20 ℃增加到90 ℃;采用点温计测量,离合器中的油温已达到100 ℃;随着油温的增加,带排功率和带排转矩逐渐下降,带排功率从19 kW 降到5 kW 左右,带排转矩从590 N·m 降低到150 N·m。这说明油温越大,带排功率与带排转矩越小。

拆解后,观察摩擦片以及缸套未发现明显损坏和变形。

2.3.2 双副双钢片滑摩转矩测试

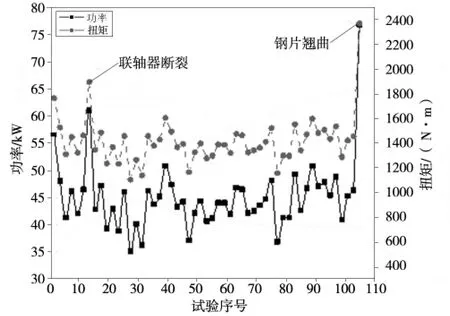

进行了大量的重复试验,对试验数据进行整理处理,如图11 所示为变速箱1 挡,离合器输入转速为300 r/min 时滑摩功率与扭矩变化图。

观察图11 可知,离合器输入转速为300 r/min 时,多次测得滑摩峰值功率为76.87 kW,峰值扭矩为2371.4 N·m;在第7次滑摩接合过程中,峰值扭矩达到1900 N·m,导致联轴器断裂;在第53 次滑摩接合过程中,峰值扭矩达到2400 N·m,开箱后发现居中安装的“有齿”钢片发生严重烧蚀翘曲,并且缸套出现磨痕(为无齿钢片旋转磨损)。由于试验离合器安装时,采用了2 个无齿钢片,滑摩试验时,无齿钢片外周与缸套内壁发生滑动摩擦,造成了一圆周磨痕,通过测量可知,磨痕深度约0.5 mm,宽度略大于钢片厚度,约为2~3 mm。

3 结论

图11 功率与扭矩曲线

(1)抱死制动状态下,双副双钢片安装时滑摩峰值扭矩为2263.80 N·m,双副单钢片安装时滑摩峰值扭矩为2371.4 N·m,满足实际使用要求。

(2)滑摩峰值功率与滑摩峰值转矩的变化趋势一致,随着滑摩次数的增加两者波动明显,但基本处在相对稳定的范围内;油温呈现上升趋势,带排功率与带排转矩呈现下降趋势。

(3)铝质缸套离合器在极限转矩条件下强度满足要求,未出现明显磨损。