冶金铸造起重机主梁裂纹产生原因及修补工艺

2019-10-26马波

马 波

(山东钢铁股份有限公司莱芜分公司炼钢厂,山东济南 271104)

0 引言

在炼钢工序生产过程中,起重机在铁水吊运、物料运输、冷料入炉等诸多环节中发挥重要作用,堪称为炼钢工序的运输大动脉。其工作特点为负载临近设计上限,作业频繁高,对其安全性、稳定性及运行可靠性要求高。起重机主梁结构属于箱型钢板焊接结构,受焊接工艺及母材材料的影响,再加之长期满负荷在高温、高粉尘的恶劣环境作业,焊缝区域极易发生裂纹等缺陷。焊缝裂纹的具有较强的破坏性,一旦发现初始裂纹,在疲劳载荷作用下,裂纹成不规则线性情况蔓延,直至发生结构断裂,带来巨大的经济损失,甚至可能危及到作业人员的生命安全,故而对起重机主梁腹板及端部弯板区域焊缝定期检查和疲劳寿命研究十分必要。

单位1 台冶金铸造起重机在专业点检过程中,发现主梁端部弯板处与腹板结合面出现明显的开裂现象。加之该部车服役周期较长,作业频次较高,其裂纹在交变应力的作用下会发生缓慢扩展,直至主梁断裂破坏。为了排除这一隐患且确保冶金铸造起重机的正常运行,现利用对该铸造起重机进行关键技术现场校核的取得数据资料,系统计算裂纹产生的原因进行数据分级计算,同时利用局部补强应力消除法对裂纹部位的结构进行补强,确保冶金铸造起重机的安全运行。

1 裂纹的产生与分析

1.1 计算截面确定

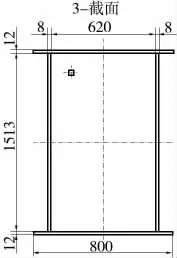

主梁受力情况如图1 所示,确定1,(1),2,3 点为计算危险点,如图2 所示。计算点的截面性质如图3~图6 所示。

经计算,各截面的惯性矩:①1—截面。Ix=8.71×109mm4,Iy=6.39×109mm4;②(1)—截面。Ix=1.61×1010mm4,Iy=7.64×109mm4;③2—截面。Ix=2.21×1010mm4,Iy=8.55×109mm4;④3—截面。Ix=1.58×1010mm4,Iy=3.41×109mm4。

1.2 载荷计算

(1)动力效应系数的计算。①起升冲击系数φ1,0.9≤φ1≤1.1,对桥式铸造起重机φ1=1.1;②起升动载系数φ2=1.2;③运行冲击系数φ4=1.1。

图1 现场主梁受力情况

(2)载荷计算。①均布载荷,主梁自重Gm=73 510 N,小车轨道重量 Gg=9200 N,走台及栏杆重量 G1=15 260 N,走台上电气设备重量Gd=22 000 N;②固定载荷,一组大车运行机构重量Gy=19 260 N,司机室及其电气设备的重量Gc=18 000 N;③活动载荷,起升重量Q=630 000 N,小车重量Gx=302 720 N;④主梁跨端支反力如图7 和图8 所示。

图2 主梁图纸危险点分布

图3 1—截面计算

N=Nq+Ng+Ny,其中,Nq=φ1×(Gm+Gg+G1+Gd)/2=1.1×(735 10+9200 +15 260 +22 000)/2=65 983 N,Ng=φ1×Gy×(S-Ly)/S+φ1×Gc×Lc/S=1.1×19 260×(16 000-3050)/16 000+1.1×18 000×2200/160 00=19 869N,Ny=(φ1×Gx+φ2×Q)×(S-1)/2S=(1.1×302 720+1.2×630 000)×(16 000-3050)(/2×16 000)=440 701 N。N=65 983+19 869+440 701=526 553 N。

1.3 各计算点焊缝应力计算

(1)1 点。σ1=526 553×571×(1063-540)/8.71×109+0.15×526 553×571 318/6.39×109=20.2 MPa。

(2)(1)点。σ1=526 553×1005×(1265-641)/1.61×1010+0.15×526 553×1005×318/7.64×109=23.8 MPa。

(3)2 点。σ1=526 553×1359×(1431-723.5)/2.21×1010+0.15×526 553×1359×318/8.55×109=26.9 MPa。

(4)3 点。σ1=526 553×1502×(1340-756.5)/1.58×1010+0.15×526 553×1502×318/3.41×109=40.2 MPa。

2 焊缝许用应力计算

加强版与母材材料均为Q345-B,焊条采用E5016,根据工作级别A7,应力集中等级K2及材料Q345,查得[σ-1]=79 MPa,焊缝拉伸疲劳许用应力为

图4 (1)—截面计算

3 问题求解

(1)从计算结果看,1,(1),2,3 各点的焊缝应力均远小于焊缝拉伸疲劳许用应力[σrt],说明本加固方案是可靠的。

(2)应力集中点为1,(1),2,3。

4 主梁弯板处腹板及弯板裂纹修理原则

图5 2—截面计算

(1)采用碳弧气刨清理腹板裂与主梁之间的焊缝直至清理至母材,刨开区域采用红白粉PT 探伤进行检测。将以前所有补强焊接的钢板全部去除,残留焊缝磨去。采用二氧化碳气体保护焊(焊条采用E5016或E5015)对结合面清根焊缝为全融透焊缝,焊接时采用多层多道焊。

(2)在主梁腹板上每处裂纹沿裂纹的端部钻Φ8~Φ10 止裂孔,并将裂纹用砂轮磨成坡口,然后焊实并磨平,如图9 所示。

图6 3—截面计算

图7 主梁跨端支反力分布计算

图8 主梁跨端支反力(含小车)分布计算

图9 止裂孔分布位置及坡口形式

(3)补焊加强板一(图10)。加强板材料Q345-B。以前未加补强板的如图11 所示。

图10 补焊加强板一安装示意

图11 以前未加补强板区域安装示意

(4)补焊加强板二(图12)。在加强板一焊好后,在其外侧焊加强板二,材料Q345-B。

(5)所有对接焊缝全部实施满焊焊接作业,角焊缝焊高为6 mm。焊后对新修复的焊缝进行PT 着色探伤检验。检验合格后对修复部位涂刷防锈漆及面漆。

图12 补强板二安装示意

5 结束语

通过整改,经过对冶金起重机几个月的连续运行观察,未发现主梁弯板处腹板及腹板裂纹有延伸现象,并经无损检测,未发现有裂纹再次发生。