内侧凹壳体注射模结构设计

2019-10-26陈智明

陈智明

国光电器股份有限公司(广东广州 510800)

1 引言

在产品设计过程中,常常会遇到一些特殊外部形状的塑胶壳体部件(如周边内侧凹),因其结构要求的特殊性,给模具设计人员带来了很大的挑战,与此同时亦需要在产品结构设计的初期充分考虑到模具的可行性,力求做到既满足结构功能要求的同时,又能最大限度地满足模具的设计要求,以求达到两全其美的最优实施方案。

本文所阐述的案例是一个周边内侧凹壳体的脱模原理,重点剖析其作为关键部件的收缩型芯参与脱模的整个运动过程。

2 壳体工艺分析

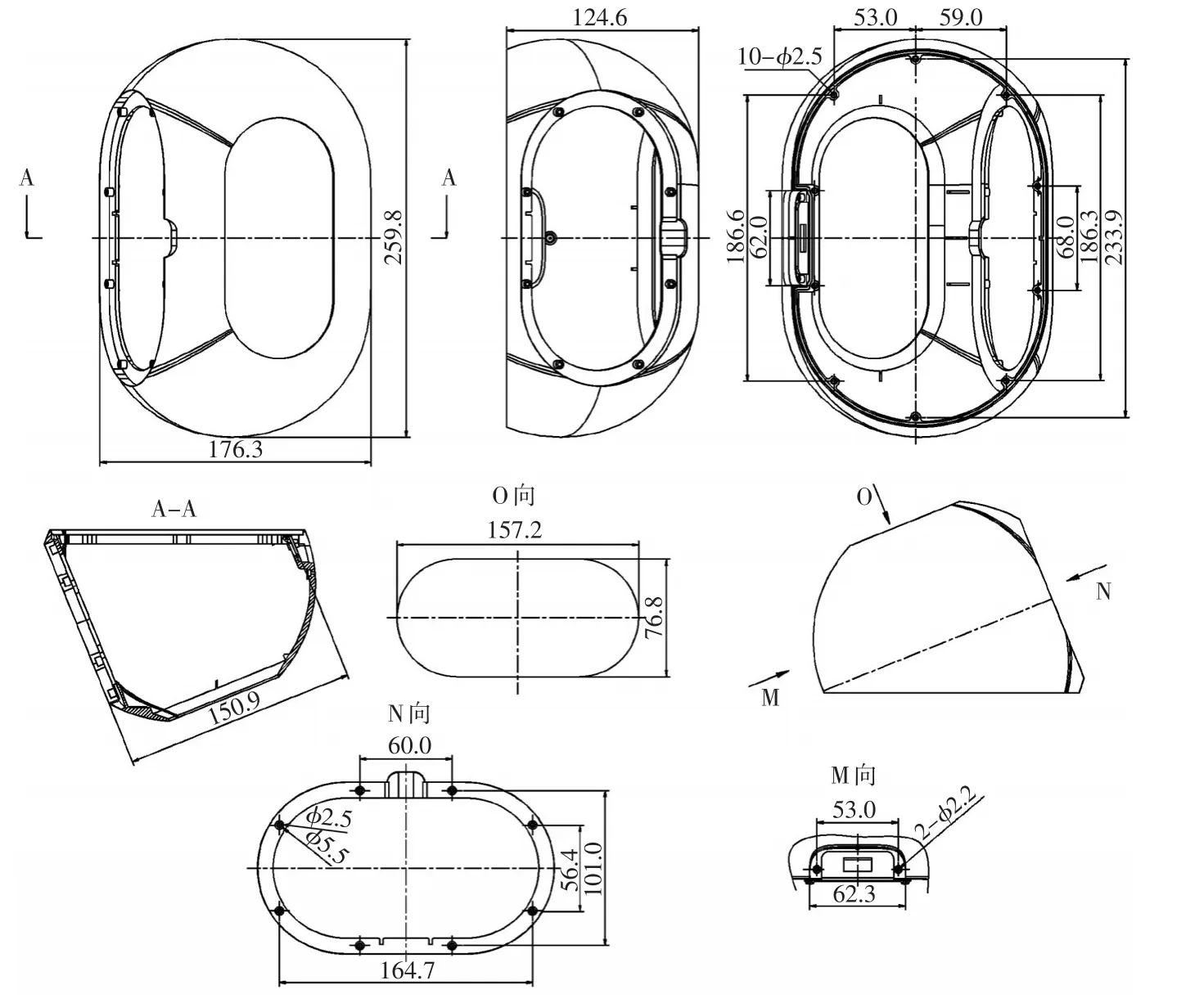

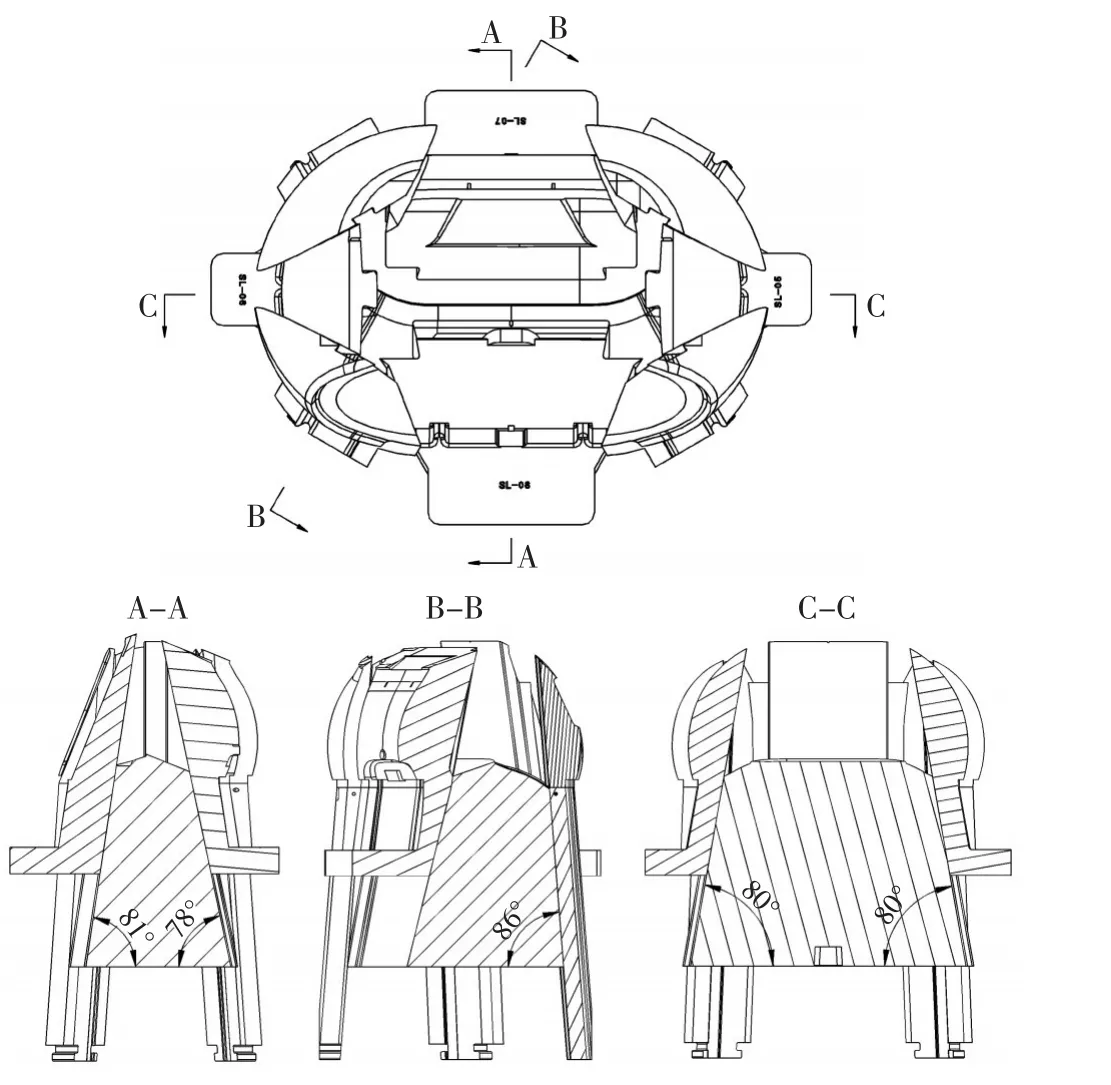

图1所示是壳体的技术要求工程图。从图1可以看出,其基本外形就是一个近似跑道形的球体,内部周边设有侧凹,故无法直接完成脱模。另外,在壳体的M、N、O 3个视图方向还设计有一些柱孔和沉台等的结构特征,要解决所有这些特征的脱模问题,必须采用一些特殊的处理方法才能实现。

通过壳体的3D建模图进一步分析,该壳体的脱模可以分两大部分来考虑:首先是外形脱模,其次是内侧凹的脱模。

总体来说,脱模的基本思路:①哈夫滑块实施外形脱模;②收缩型芯实施内部侧凹脱模分两步,亦即是二次顶出。第一步,动模板弹出推板,使固定在动模板上的斜楔与推板发生位移,使型芯产生内部空间,让型芯的外部拼块能够往内部收缩;第二步,顶杆板通过斜顶负责作最后顶出壳体工作。

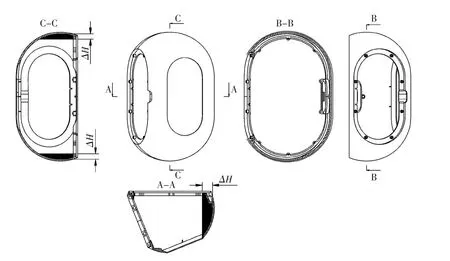

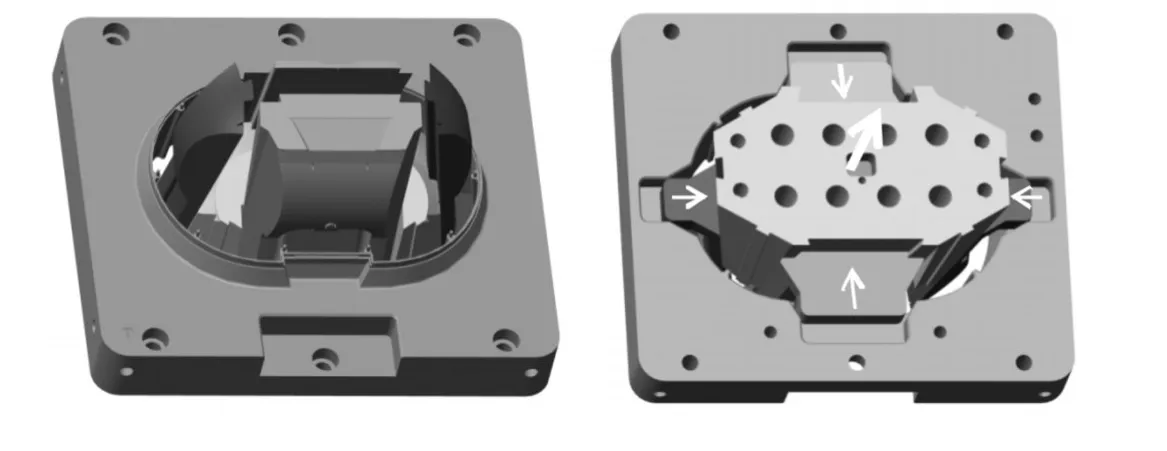

图2 壳体外形分模方案

3 壳体外形脱模过程

对于壳体的外形脱模方案,比较容易作出判断选择。首先要确定外形的分模线位置和走向,如图2所示,如果单就外形面的分形,方案初步分析应该有两种。

很明显,壳体N向的跑道形大沉台及其上面依附的柱子与孔都是需要设置一个斜向的滑块作为脱模的。

图1 壳体工程图

方案一,依照PL1上下分模,好处是壳体外形脱模不需要滑块,但在N向的跑道形大沉台的分模位置不在其分模投影的最大处,导致其型腔在分模面处形成钢料两个的锐角,影响模具强度,显然是不可行的。

方案二,PL2左右两边分模,则需要设置两个哈夫滑块,虽然在壳体的图1中“O向”上也有一个跑道型孔,但由于前期的结构设计做了优化,所有胶位都出在型芯上,至于哈夫滑块分模线是否位于这个跑道型孔的侧投影最大处已经是无关要紧的了,原因就是此跑道型孔不需滑块脱模。

综合以上分析,外形部分的脱模方案选取了方案二的哈夫分模线PL2作为分模方案,依此作为本案例的模具结构设计。

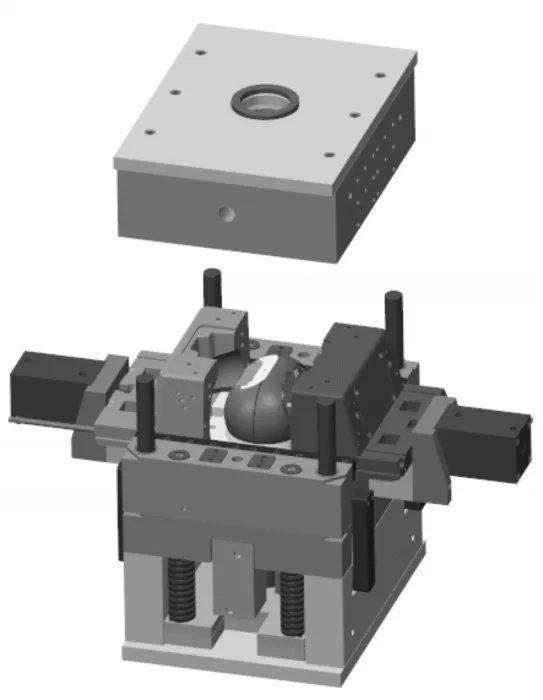

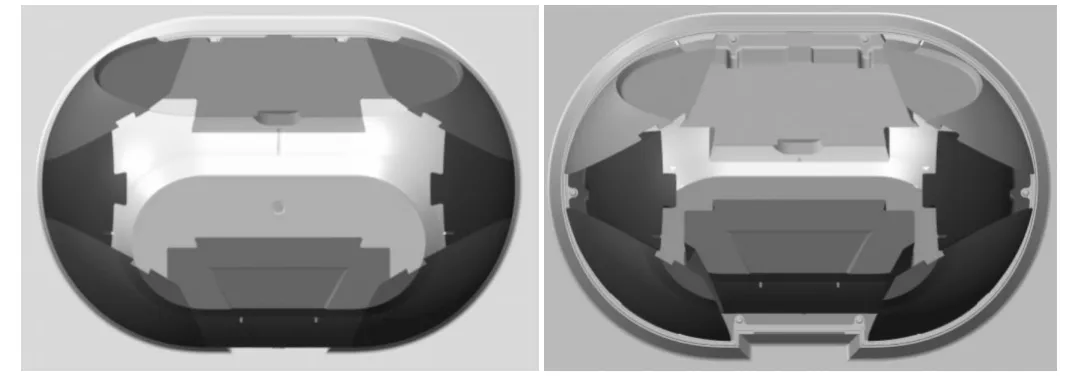

图3是动、定模打开后,壳体还留在定模型芯的情况。开模后,两个哈夫滑块在两个油缸的作用下,将壳体的外形完全脱开。

图3 动、定模打开图

4 壳体内部侧凹脱模过程

壳体内部的内侧凹脱模其实就是本个案例所要阐述的问题核心,因此会将这一部分作比较详细介绍。壳体内部周边存在障碍体的分布情况如图4所示,沿周边大部分内侧都存在障碍值ΔH不等障碍体[2],使之无法按正常的方法直接脱模。所以,就要为壳体内部障碍体的脱模制定一套可行的方案。

壳体整圈内侧凹意味着负责成型的型芯其整个外圈部分都要向内收缩才可以达到脱模的目的。因此,从原理上就有了如下的设计分析。

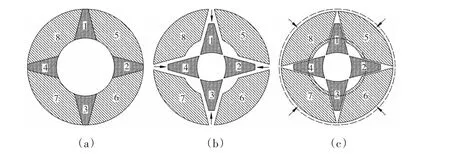

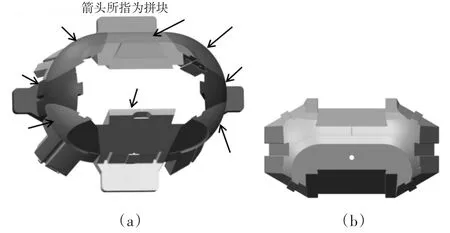

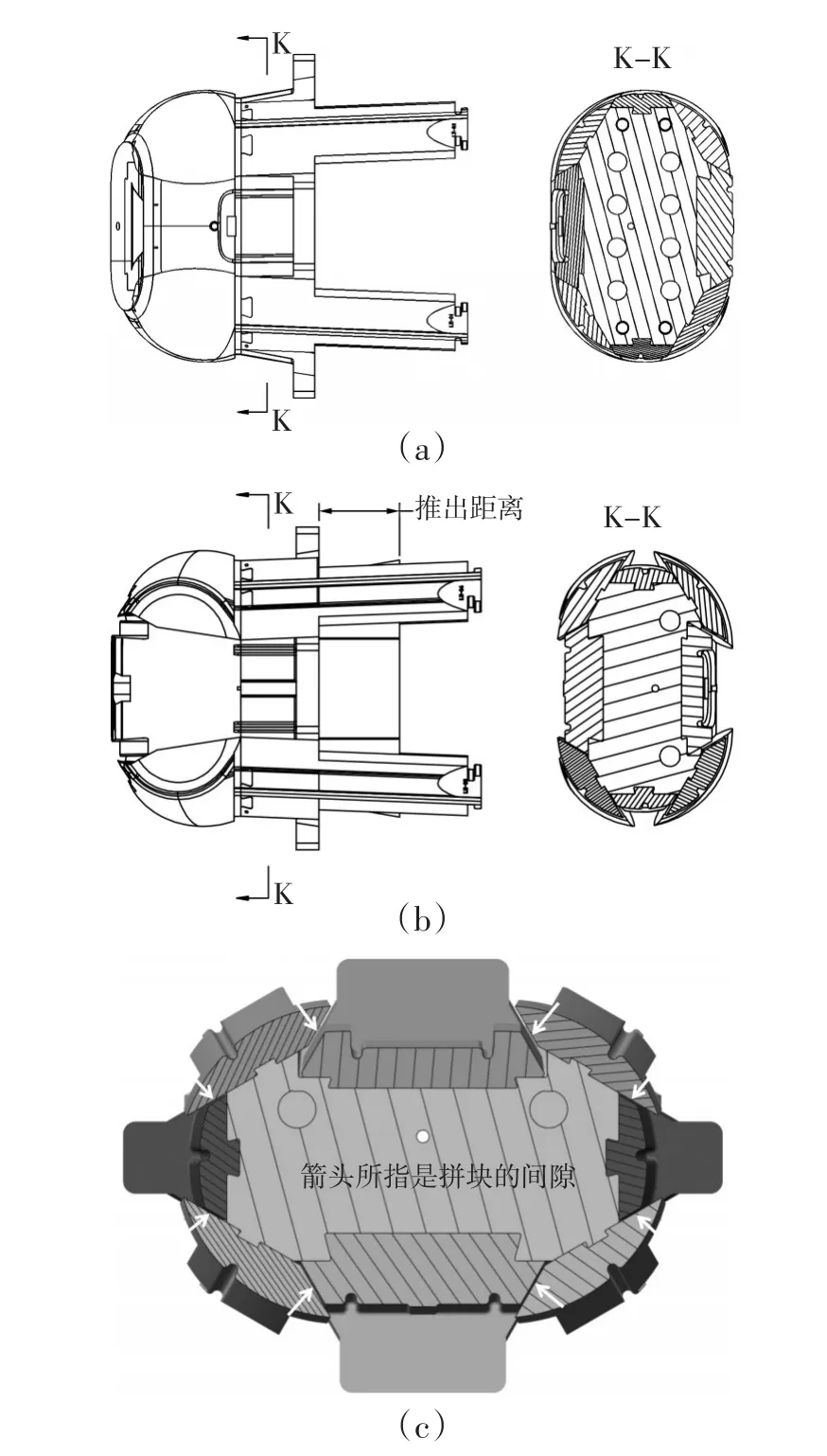

从图4可以得知,呈跑道形开口的壳体周边内部的侧凹障碍体占了3/4以上,因为不能对壳体内部实施直接脱模,所以必须设置一个型芯内缩的机构才能达成目的。要能实现型芯内缩,在脱模的过程中必须首先在其内部造成一个空心的位置,让外围型芯的分割块体有足够的空间向内部收缩,进而完成壳体的内部脱模。为了描述方便,用圆形的型芯内缩作为收缩模型来分析,收缩型芯的分解动作步骤分解为如图5所示的3步。

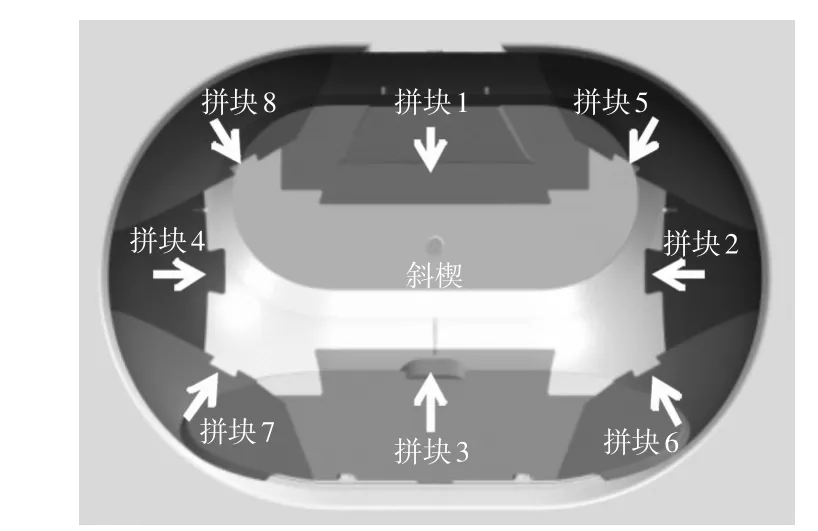

在图5中,型芯被拆分为:型芯中部为独立部分,外围一共被拆分为8块拼块,分割线为“八”字形,又将这8块拼块分为两组,1~4的4块拼为第一组,5~8的4块拼为第二组。第一步:型芯中部抽空,给8块拼块内收腾出空间;第二步:第一组1~4的4块拼件往中间收缩行程;第三步:待1~4拼件内缩产生足够的空间后,余下的外围第二组4~8拼块再往中间收缩。经过3步,完成的整个型芯内部收缩动作。

注意事项:第一组1~4的拼块收缩后所得到的空间是否足够第二组5~8拼块收缩所需空间。这两步所收缩的行程一般都要比塑件的内部障碍值ΔH大3mm为宜,具体的数据计算要事先设计好。

图4 壳体内侧凹障碍体分布情况

图5 收缩型芯原理

基于这个原理,相对应地把本案例的壳体的型芯分割为如图6所示方案。第一组拼块为1~4,第二组拼块为5~8,两组的各个拼块之间用“八”字形分割,第一组拼块是内“八”字,第二组拼块是外“八”字,包括中间的斜斜,整个型芯被拆分为9个部件。

图6 壳体型芯分割图

实际上,这两组拼块的收缩动作都是通过中间的斜楔在中心位置抽离时,被它们之间连接的燕尾槽作用而向内收缩。

5 收缩型芯的结构介绍

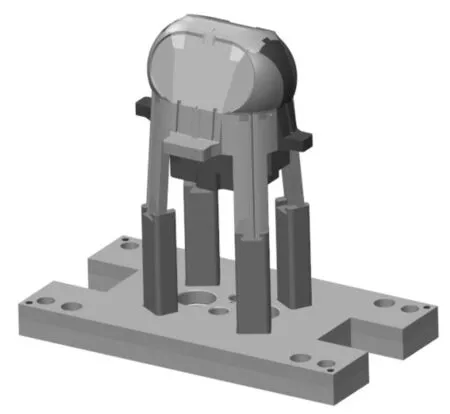

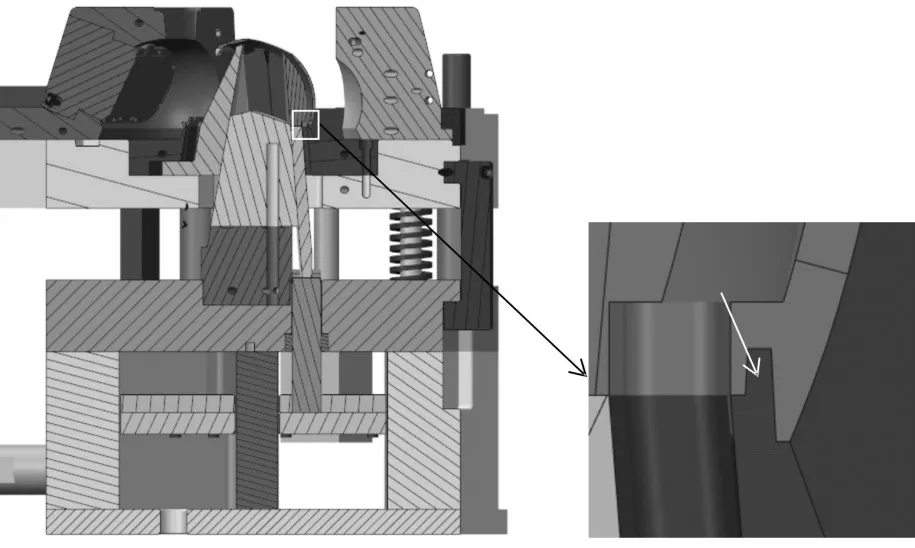

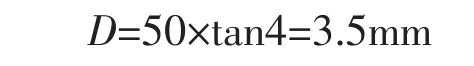

从图7、图8和图9可以看出,中心斜楔上设有8组不同斜度的燕尾槽导轨,当它被抽离时,会留出内部空间让第一组和第二组拼块向内收缩。因为中间斜楔上设有配合第一组和第二组拼块带有斜度的燕尾槽,在中心斜楔抽离的同时,第一组和第二组拼块会被燕尾槽带动内收位移,型芯达到整体的外形内缩。

图7 收缩型芯核心机构

图8 斜楔与第一组和第二组拼块

图9 中心斜楔抽离前后对比

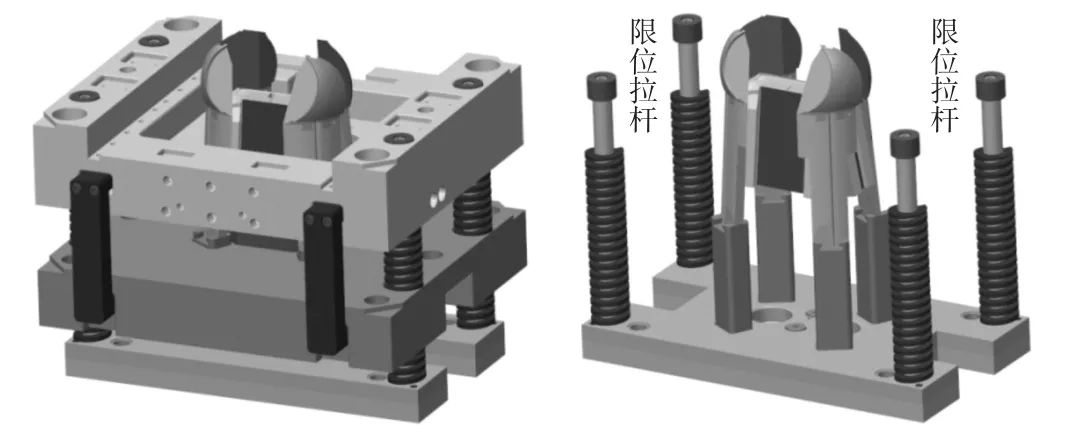

因此,首先介绍斜楔和拼块的驱动分工。如图10所示,中心位置的斜楔是固定在动模板上的,而第一组拼块固定在推板上,由斜楔推动,第二组拼块是作为斜顶,先由斜楔推动,后由顶杆板顶出。

通过设在动模板上的油缸顶出推板,从而得以实现斜楔与推板的抽离动作,使得第一组同时向中间内收,如图11所示。

图10 气缸顶出推板,中心斜楔抽离过程。

图11 第一组拼块收缩

实际上,由于第二组拼块也是通过斜楔的燕尾槽带动的,所以当第一组拼块进行内收运动的同时,第二组拼块也是跟着一并进行内收的。同时,当动模板上的油缸顶出推板时,顶杆板上因有设置在推板上的限位拉杆,使得推板被顶出时,顶杆板也跟着一起同步被拉出,这就相当于斜顶(第二组拼块)也被顶出了相同的一段距离。即斜楔的抽离动作带动了第一组拼块内收,也带动了第二组拼块的内收,同时还拉动了顶杆板,使得顶杆板上的斜顶也作了同步的顶出动作,如图12所示。

图12 斜顶2组拼块运动

当第一组和第二组拼块的内缩通过中间斜楔的斜度导向燕尾槽作用同步往中间收缩过程中,油缸推动推板直至被4个限位钩拉停。至此,完成了拼块组的第一步收缩动作。这里有一个关键参数要注意,就是第一组拼块的斜导角度要比第二组的斜导角的角度要大一些,这样可以防止两组拼块同时作收缩运动时不会产生干涉,增加机构运动的安全系数。在这第一步收缩动作完成后,壳体的跑道形凹槽还留在推板的镶件上未能脱模,如图13所示。因此,还需要在注塑机顶杆推动顶杆板来带动拼块2组的斜顶做最后的顶出,使得壳体完全从型芯的模板上脱离。完成塑件的脱模过程,如图14所示。

图13 壳体未脱模部分

图14 壳体完全脱模

6 关键机构运动分析

(1)型芯拼块的斜导向角度设计要领。

要刻意地把第一组和第二组拼块斜的斜度设计成不同值,这样做的目的就是在推板被顶出过程中,斜楔块被抽离时,使两组拼块一起向内部收缩所拉开相对的距离发生差异,形成间隙,使得两组拼块之间不会产生干涉。如图15、图16所示。

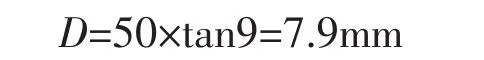

下面计算验证,如图16所示,斜楔与拼块相配的8处斜度分别是:拼块1为12°,拼块2和拼块3为10°,拼块4为9°,拼块5~8都是4°。从数据可以得出第一组1~4拼块所有的斜度都大于第二组的4°。假定中间斜楔抽出距离为50mm,这样可以计算第一组最小的斜导角9°的拼块4的内收距离和第二组拼块的内收距离,比较一下它们的大小。

图15 斜楔抽离前后拼块对比及间隙

图16 斜楔燕尾槽斜度

式中 D——内收缩距离

L——斜楔抽出距离

α——斜导角

拼块4的内收距离:

第二组拼块的内收距离:

显然,第一组拼块内收距离是大于第二组拼块的。因为收缩距离的不同,使得它们在动作时就产生了的间隙,所以说两组拼块在斜楔抽离时即使同时往内收缩都是不会产生干涉的。

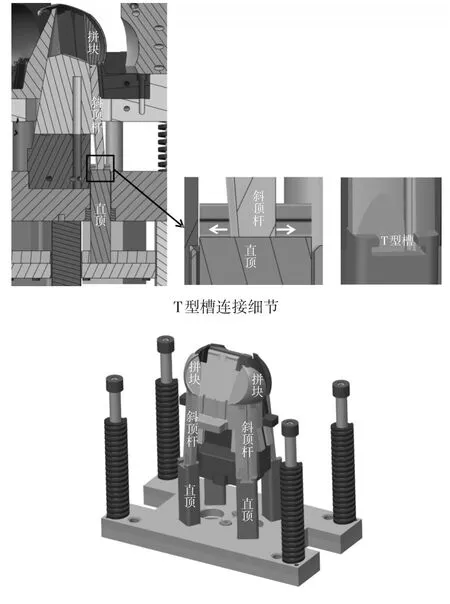

(2)直顶块加斜顶的设计介绍。

第二组5~8拼块是镶嵌在斜顶杆上的,同时斜顶杆与顶杆板上的直顶通过T型槽连接,在注塑机的顶杆作用下,实施斜顶顶出动作,如图17所示。

图17 直顶、斜顶杆与拼块连接

第二组拼块采用直顶块通过T型槽连接斜顶杆的优点,可以有效地缩短斜顶的设计长度,无需为之配置更大的顶杆板的模架,节约成本。同时也能增加斜顶的刚度,使得斜顶变形小,有效地提高模具的整体使用寿命。

综上所述,如果把此案例归纳一下的话,就是一个二次顶出机构的演化。第一次是推板顶出带动拼块向内收缩,第二次是顶杆板带动斜顶顶出整个壳体。

本文所介绍的收缩型芯机构原理其实就是将型芯拆分为中间的斜楔以及外围拼块,而外围拼块则分为两组,并且利用“八”字形进行拼块间的划分。同时,外围的两组拼块与中间的斜楔设有燕尾斜导槽啮合作为收缩运动的导向。当动模板上的推板被推开时,固定在动模板上的斜楔就会拉动外围两组拼块作内收缩,进而达到整个型芯外形尺寸缩小的目的,使得壳体的内部侧凹障碍体顺利脱离模具的型芯。最后再通过顶杆板上的斜顶机构顶出壳体未脱模部分,完成整个壳体的脱模工作。

7 结束语

本案例属于典型的内凹壳体的注射模设计,其意义在于具有一定扩展应用性,可以给同类型塑件提供结构及模具设计的基本思路,具有一定的参考作用。

对于收缩型芯的设计方法的提出,也可以考虑在其型芯分割数量上作一些探讨。从理论上来说,收缩型芯分割的瓣数越多,其于收缩的脱模行程距离就越短,这当然是有利的一面。但是,收缩型芯分割的瓣数太多时,也会增加型芯制造的复杂性,这些情况都要综合考虑,不可只顾一面而有失偏颇。