冲压模具产生铁屑问题的解决方法

2019-10-26李佳俊董碧宁

李佳俊,董碧宁

河北省汽车工程技术研究中心,长城汽车股份有限公司技术中心(河北保定 071000)

1 引言

在冲压件生产过程中,主要影响生产直通率的问题就是高点、凹坑,直接造成的是制件的返修返工,增加人工及能耗成本,为了快速推进直通率的提升,对高点的垫料杂质进行了分析研究,如图1所示(杂质类型占比图)。

通过图1分析得出结论:铁屑占比在75%,是高点垫料杂质中的主要物质。

图1 杂质类型占比图

2 产生铁屑的位置

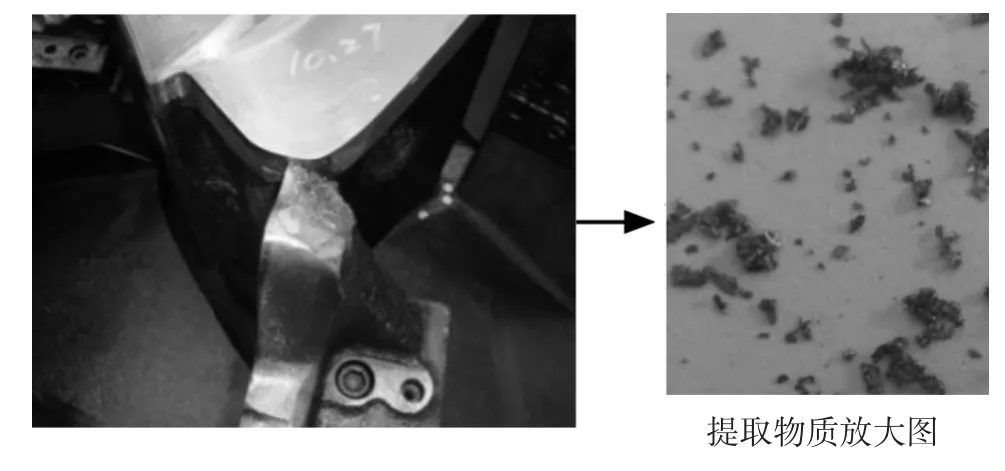

通过对现场生产过程进行现地现物确认,发现在第二工序模具刃口及废料剪切部位有大量铁屑,经取样与造成高点的铁屑形态对比,发现基本相同。因此确定造成制件高点的铁屑来自第二工序模具板料剪切部位,如图2所示。

图2 铁屑产生位置

3 铁屑进入模具的原因

随着模具上模向上运动,模具内部气压下降,空气变稀薄,形成负压区,空气由于气压差补偿,外部空气流入模具内部,气流就会把板料剪切部位产生的铁屑吸入到模腔内,污染了模腔型面,如图3所示。上模运动速度越快,负压形成越快、压力越强,空气流动越快。因生产效率的提升,上模具运动速度随之增加,因此负压无法减小或避免。

图3 模具工作运转图

4 铁屑产生及解决思路

4.1 板料剪切过程机理分析

板料剪切过程共分为3个阶段:

(1)弹性形变阶段:凸模挤压板料,使之产生局部弹性拉伸和弯曲变形,如图4a所示。

(2)塑性变形阶段:塑性变形阶段当板料变形区应力满足屈服条件时,便形成塑性变形,材料挤入凹模,并引起冷变形强化,如图4b所示。

(3)断裂分离阶段:断裂分离阶段随着凸、凹模刃口的继续压入,上下裂纹延伸,以至相遇重合,板料被分离,如图4c所示。

图4 板料剪切阶段

板料剪切后得到的断面并不是光滑而垂直的,而是在断面上形成了4个特征区,如图5所示。

图5 剪切断面图

①塌角区:由于凸模与凹模有间隙,材料在塑性流动时对材料产生拉扯作用,刃口侧面的材料因受拉应力较大形成圆角。材料的塑性越好、凸模与凹模的间隙越大,塌角将越大。

②光亮带:依靠材料的塑性变形而形成的很光滑的表面,是最理想的冲裁断面。材料的塑性越好,裂纹将推迟产生,光亮带也就越宽。此外,凸模与凹模的间隙及刃口的磨损程度等因素对光亮带的大小及其分布有较大的影响。

③断裂带:由主裂纹贯通型面形成的表面十分粗糙的撕裂面。材料塑性好时,光亮带较宽,断裂带的宽度便相应的减小。

④毛刺:毛刺是由于裂纹在刃口的侧面而自然形成的,毛刺影响冲裁件的外观、手感和使用性能,脱落后形成铁屑。

因此,在板料剪切后断面上形成的4个特征区有以下特点:①材料的塑性越好、凸模与凹模的间隙越大,塌角将越大;②材料的塑性越好,裂纹将推迟产生,光亮带也就越宽;③凸模与凹模的间隙及刃口的磨损程度等因素对光亮带的大小及其分布有较大的影响。

4.2 板料剪切部位质量提升

为了提升剪切质量,减少板料铁屑产生,将从凸模与凹模的间隙、刃口磨损程度、废料刀与凸模间隙等3个方面进行预防及改善。

4.2.1 凸模和凹模间隙控制

(1)刃口间隙不合理,理论间隙合理值应为5%~8%的料厚,冲压外板件料厚为0.7mm,间 隙 应 为 0.035~0.056mm,如图6所示。

a.间隙大:材料上下产生的裂纹不重合,材料中的拉应力将增加,使拉伸断裂过早发生,因而使塑性变形较早结束,光亮带窄,断裂带、圆角带增宽,毛刺较大,冲裁件断面质量较差。

b.间隙小:上下裂纹之间的材料随着冲裁的进行将被第2次剪切,在断面上形成第2光亮带,该光亮带中部有残留的断裂带。凸凹模刃口间隙过大或过小,都会形成铁屑。

控制方法:①将修边模具压料芯取出,模具上到研配机上,凸模涂抹红丹粉,输入生产时使用的闭合参数,查看凹模刃口着色情况;②塞尺测量凸凹模间隙。

图6 修边处断面图

(2)凸模与凹模间隙不均匀,导致制件符型度不好,制件与模具型面不符型导致刃口工作时受力不均匀(见图7),制件受力变形较大,剪切时产生铁屑;同时可能出现偏位切断产生铁屑。

图7 制件符型

控制方法:①第二工序制件涂抹红丹粉,研配机上查看压料芯着色情况;②第一工序制件涂抹红丹粉,查看与凸模和废料刀着色情况。

4.2.2 刃口磨损程度控制

主要从4个方面控制,分别为刃口垂直度、刃口吃入量、刃口硬度、刃口光洁度等4个方面。

(1)刃口垂直度。刃口正锥时,刃口为线接触而非面接触极易磨损,经反复冲裁刃口磨损加大出现间隙不均匀导致后期的修边易产生铁屑;刃口倒锥时,由于变形区属于剪切、拉伸、弯曲、挤压的组合变形,多余材料被废料和凹模刃口向上剪切形成切屑。当冲裁间隙很小时,形成毛刺,易掉落而产生铁屑;同时出现负间隙,产生侧向力挤压刃口,加剧刃口的磨损后出现间隙不均匀,也易产生铁屑。

控制方法:垂直刀一侧涂抹红丹粉,沿刃口滑动,查看着色情况。

(2)刃口吃入量。外板件修边轮廓线较长并且有些复杂形状,这样对刀口垂直度要求非常高,如果刃口垂直度不当,再冲压量过大会造成断面二次挤压,最后结果将毛刺挤出粘结在刃口头部,形成铁屑。如图8所示:①废料与制件分离吃入量;②废料刀与上模刀防干涉间隙;③废料部分吃入量。

图8 废料刀区断面图

控制方法:吃入深度控制在2~3mm,依据刃口吃刀磨损痕迹,判定刃口吃入量。

(3)刃口硬度。刃口硬度不足体现的就是刃口变钝成圆角后导致修边切不断、产生毛刺和挤压铁屑。

控制方法:刃口淬火后的硬度要求在55~65HRC,使用硬度计对刃口部位强度进行测量并记录。

4.2.3 刃口光洁度控制

刃口工作面光洁度差影响制件断面质量,刃口工作面与制件摩擦,上死点后将制件向下拉,下死点后将制件向上带,导致修边带料或铁屑的产生。

控制方法:刃口光洁度要求Ra0.8~1.6μm,使用粗糙度仪对模具刃口部位光洁度进行检测。

5 典型案例分析

案例一:对于修边线上的废料切断凸模最容易产生三角形碎屑。解决方法:将切断凸模的端尖在与板料接触后先将板料刺破,从而避免产生撕裂碎屑,然后废料凸模的两条边像两把剪刀一样分别将板料剪开,减少废料凸模对板料的撕拉,从而避免了三角形撕裂碎屑的产生。凸模端尖挑起的要点是一定要保证切边处刃口要尖锐、锋利,间隙不能太小,防止崩刃,如图9所示。

案例二:条状碎屑产生的主要原因是上凸模将板料刺破,废料边缘大于下模废料凸模端面,废料凸模将多余板料切断(二次剪切)导致碎屑产生,碎屑被带到模具内产生压印。

图9 修边刀改善前后对比

解决方法:根据此批的长度将下模凸模做让刀,消除二次剪切,解决刃口碎屑。禁止打磨废料凸模端尖,同时应上研配压机试冲确认状态。

6 结束语

通过该项目的研究,冲压模具产生铁屑的问题控制方法强相关因素的标准化:凸凹模刃口间隙为料厚的5%~8%;模具刃口硬度要求56~65HRC;刃口粗糙度值要求Ra0.8~1.6μm;刃口吃入深度要求2~3mm;废料刀与凸模间隙要求0.5~1.0mm;废料刀消磁周期要求至少1次/年。

通过强相关因素的标准化,从根本上对冲压模具生产铁屑的产生原因有了清晰的认识,掌握控制铁屑产生具体的控制方法,对模具维修标准及其前期验收控制点有重点的借鉴点。