McKibben型气动肌肉模型改进与性能测试

2019-10-25郭振武黄继清王飞洋王斌锐陈迪剑

郭振武 黄继清 王飞洋 王斌锐 陈迪剑

中国计量大学机电工程学院,杭州, 310018

0 引言

气动人工肌肉是一种柔顺驱动器[1],功率质量比大、安全,固有柔顺特性,已得到各研究领域广泛关注。德国的Festo公司和英国的Shadow公司已经实现了气动肌肉的量产[2]。国内学者也开展了气动肌肉研究。臧克江等[3-4]将气动肌肉末端非圆柱部分视为旋转曲面,构建了描述气动人工肌肉特性的实验数学模型,以Festo公司的气动肌肉为展开对象进行实验。文献[5]建立了气动肌肉的经验模型,分别在3种不同型号的Festo气动肌肉上进行实验,对比实验结果和经验模型仿真结果高度吻合。文献[6]对气动肌肉的材料和工作性能进行研究,并将制作的气动人工肌肉进行了驱动机械装置的应用,但未对气动肌肉的性能展开分析。目前国内学者多对气动肌肉理论进行研究,实验部分则采用国外公司成熟的气动肌肉产品来进行验证,如Festo公司和Shadow公司,尚无国产气动肌肉产品,更无工业级别的气动肌肉产品。作为气动肌肉驱动器中的一种,McKibben型气动肌肉的主要结构为在橡胶管壁内嵌套双螺旋非可拉伸纤维编织网,结构简单,牢固可靠,是目前最为实用的气动肌肉。

本文针对编织网气动肌肉,在文献[7]基础上,建立编织网气动肌肉的改进静态模型,着重研究影响编织网气动肌肉工作范围和驱动力的网孔编织角和橡胶管壁厚,提出优化设计方法,并搭建实验系统来验证驱动模型的正确性,分析自制编织网气动肌肉的性能。

1 McKibben型气动肌肉模型改进

编织网气动肌肉的单根编织网丝几何形态如图1所示。其中,L0为气动肌肉自由长度;L为气动肌肉实际长度;D0为气动肌肉初始直径;D为气动肌肉实际直径;θ0为编织网初始编织角;θ为编织网丝与气动肌肉轴线的实际编织角;l为单根编织网纤维丝长度;n为单根编织网丝缠绕橡胶管圈数。

(a)缠绕结构 (b)展开结构图1 单根编织丝的几何形态Fig.1 The geometry of a single woven wire

根据文献[8], 由能量守恒定律建立编织网气动肌肉理想静态数学模型:

F=p[a(1-ε)2-b]

(1)

ε=(L0-L)/L0

式中,ε为气动肌肉收缩率;F为气动肌肉收缩力;p为气动肌肉内部气压。

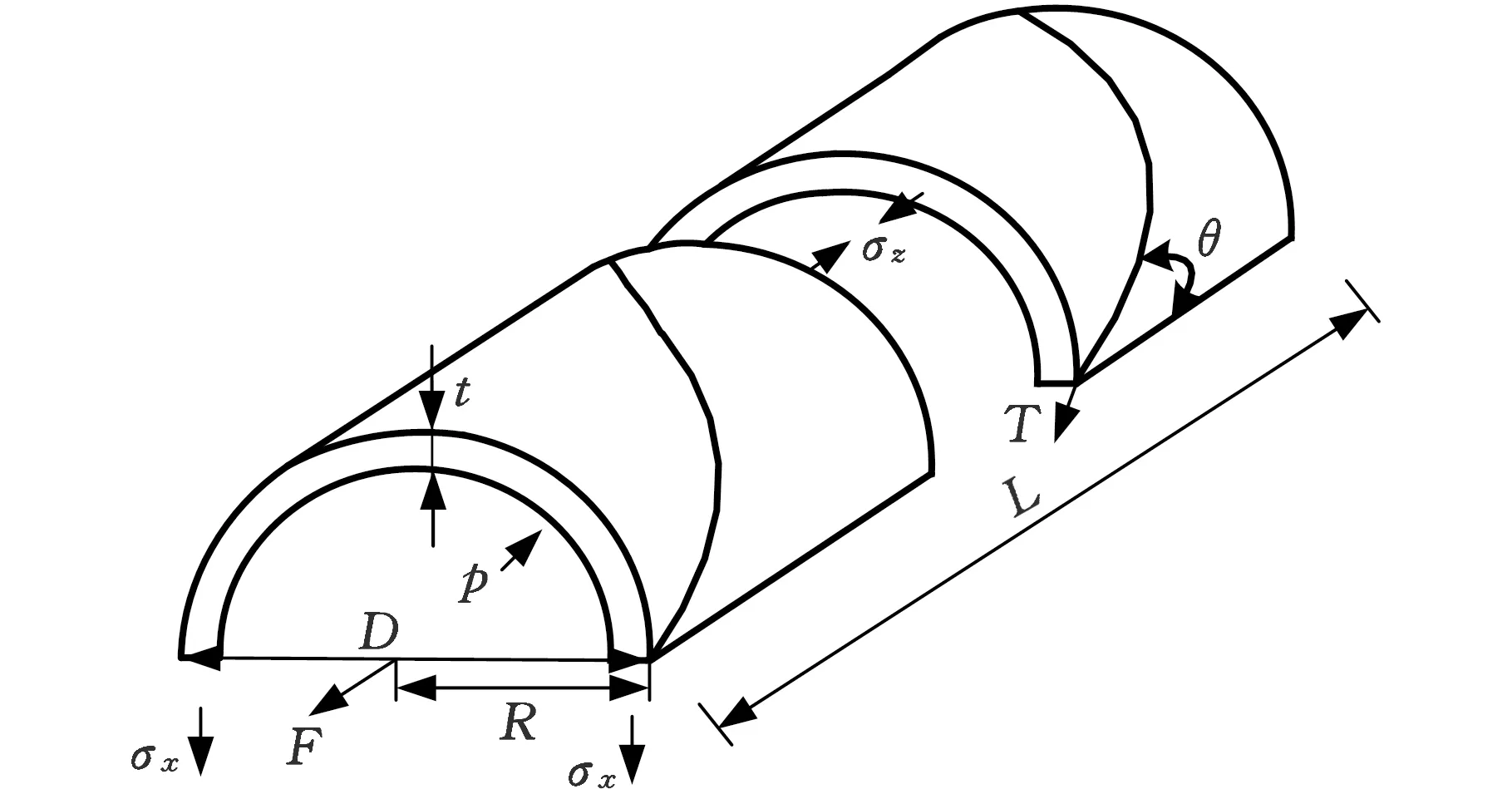

实际编织网气动肌肉要考虑气动肌肉橡胶管的厚度、死区压力、编织网与橡胶管的摩擦力以及编织网之间的摩擦力,编织网气动肌肉受力原理图见图2。

图2 编织网气动肌肉受力原理图Fig.2 Braided sleeve pneumatic muscle under the force

参考文献[9],横截面力平衡方程为

pRL=σxtL+nTsinθ

(2)

式中,R为气动肌肉工作实际外半径;σx为橡胶管环向应力;t为橡胶管壁厚;T为编织网的单根丝张力。

轴向平衡方程为

F+πR2p=σzAB+Tcosθ

(3)

式中,σz为橡胶管轴向应力;AB为气动肌肉横截面面积。

假设橡胶管体积VB恒定,则橡胶管横截面面积

(4)

橡胶管壁厚

(5)

联立式(1)~式(5)得

(6)

由图1的几何关系可得

L=lcosθ

(7)

nπD=lsinθ

(8)

将式(7)、式(8)代入式(6)整理得

(9)

联立式(7)、式(8),气动肌肉实际半径

(10)

将式(10)代入式(9)整理得

(11)

应变-能量方程结构可以表示为一个应力恒定的多项式方程[10],则橡胶管轴向、环向应力

(12)

式中,M为多项式最高次数;ε0为橡胶管应变;Ek为经验系数。

式(12)中经验系数需要优化设计。编织网气动肌肉理论分析输出力与实验结果输出力的最小二乘误差

(13)

式中,Fi为模型时刻i输出力;Fri为实验测得时刻i输出力。

为了使气动肌肉的理论分析输出力与实验测试输出力的二乘误差最小,采用具有全局收敛性的信赖域算法[11]设计经验系数Ek。

橡胶管横截面应变

(14)

式中,R0为气动肌肉初始半径。

橡胶管轴向应变

(15)

将式(12)、式(14)和式(15)代入式(11)整理得

(16)

式(16)可写成:

要想更好的推广基层林业技术,需要在前期的专业技术研究中、后期的推广工作以及相应的保障体系中都需要相应的资金投入。一方面,进行专业技术研究需要很长的时间,也没有很快的进展,在这么长的实践内需要大量的资金支持,但是我对基层林业种植行业并不是很重视,投入的资金也非常的有限,因此专业技术人员的研究成果得不到支持,其成果也不能按照想要的方向进行发展。另一方面,虽然有很多后期的推广人员,其推广能力非常强,但是缺乏足够的资金支持,没有办法对推广人员进行专业知识方面的培训,因此,在基层林业技术推广过程中,一旦遇到问题将不能及时的解决。

F=FG+FN

(17)

编织网气动肌肉在充放气过程中编织网与橡胶管的摩擦力是导致编织网气动肌肉迟滞性的重要因素,实验结果表明,摩擦力的大小与编织网气动肌肉轴向受力大小有关,经验摩擦因数被认为是0.12[12]。摩擦力

Ff=-kf(FG+FN)sgn(V)

(18)

式中,kf为经验摩擦因数;sgn(V)为符号函数。

在编织网气动肌肉初始充气时,由于死区的存在,这部分的气体产生的压力抵消了橡胶管的弹力作用,不会导致气动肌肉收缩,无收缩力输出,抵消的这部分气体压力称为死区压力[13],则

pc=p-pd

(19)

式中,pc为气动肌肉模型中的纠正压力;pd为死区压力。

综上,考虑编织网气动肌肉编织网与橡胶管的摩擦力以及死区压力,编织网气动肌肉较为完整的静态驱动模型(即改进的McKibben型气动肌肉模型)为

F=FG(pc)+FN+Ff

(20)

2 主要结构参数仿真

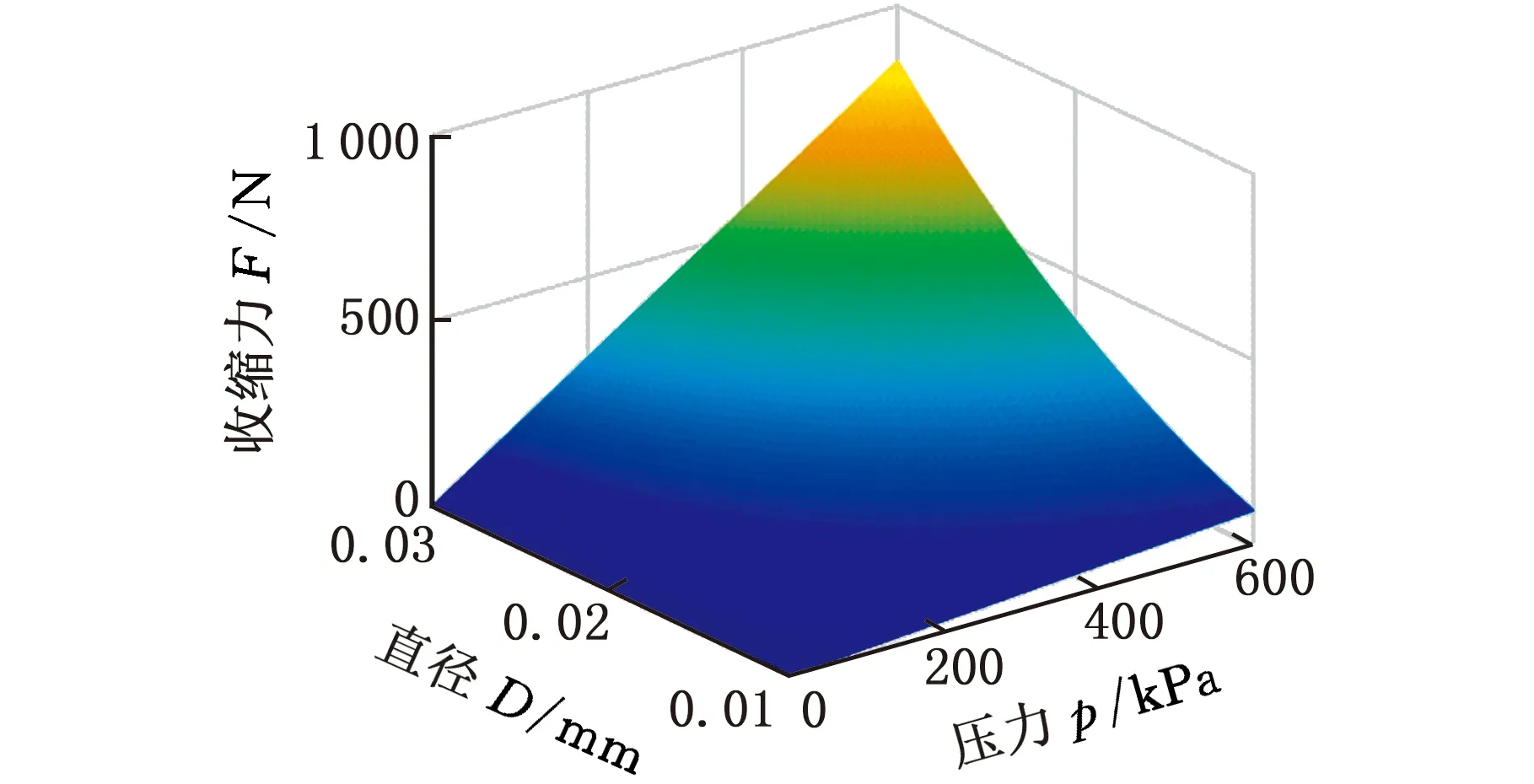

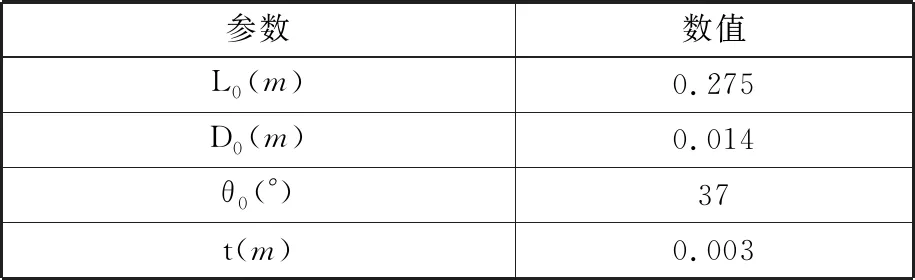

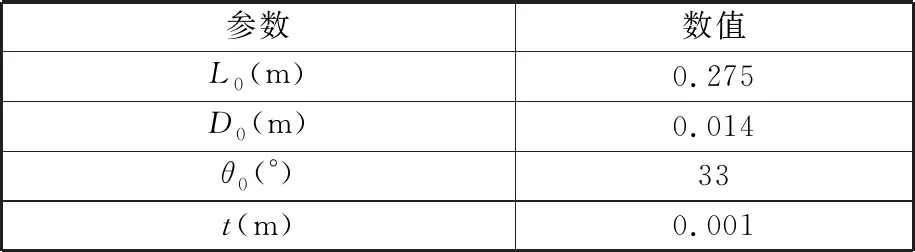

编织网气动肌肉的结构(初始编织角、初始直径等)直接影响编织网气动肌肉的性能。结构参数仿真的主要目的是为了给自制编织网气动肌肉提供理论指导。结构参数仿真结果如图3所示,仿真结构参数如表1所示。

(a)编织角变化仿真

(b)直径变化仿真图3 结构参数仿真Fig.3 Simulation of structural parameters

参数数值L0(m)0.275D0(m)0.014θ0(°)37t(m)0.003

编织网气动肌肉初始编织角、收缩力和压力的关系如图3a所示,分析可知编织网气动肌肉在压力一定的情况下,初始编织角大小与编织网气动肌肉收缩力负相关。当初始编织角达到极值54.7°时,气动肌肉长度达到理论最小值。编织网气动肌肉初始直径、收缩力和压力的关系如图3b所示,分析可知在充气压力一定时,初始直径越大,有效面积越大,初始直径大小与编织网气动肌肉输出力正相关。

3 端部结构设计

(a)接头零件组装图 (b)零件分解图图4 端部结构图Fig.4 Both ends structure diagram

与橡胶管直接连接的部分为接头,在接头与橡胶管接触的部分采用两个相互平行的锥形斜面,锥体底部直径依次减小,这样的结构可以更好地防止气体泄漏,而且可以增加接头与橡胶管的摩擦力,更加牢固可靠。接头的尾部为螺纹,可与紧固件螺纹连接,接头中部的通孔为橡胶管与外部气源的充放气通道。圆环用来固定编织网,编织网从圆环内部穿过后再折回,能有效防止编织网在充气时从卡扣处滑出。卡扣的内部为斜面,与接头两个锥形斜面配合,起到固定橡胶管和编织网的作用。紧固件的左侧为外连接螺纹,固定负载,右侧为内螺纹,可与接头的外螺纹配合拧紧,紧固件中部螺纹孔为进气的快速接头预留口。

4 实验分析与性能改进

4.1 实验系统搭建

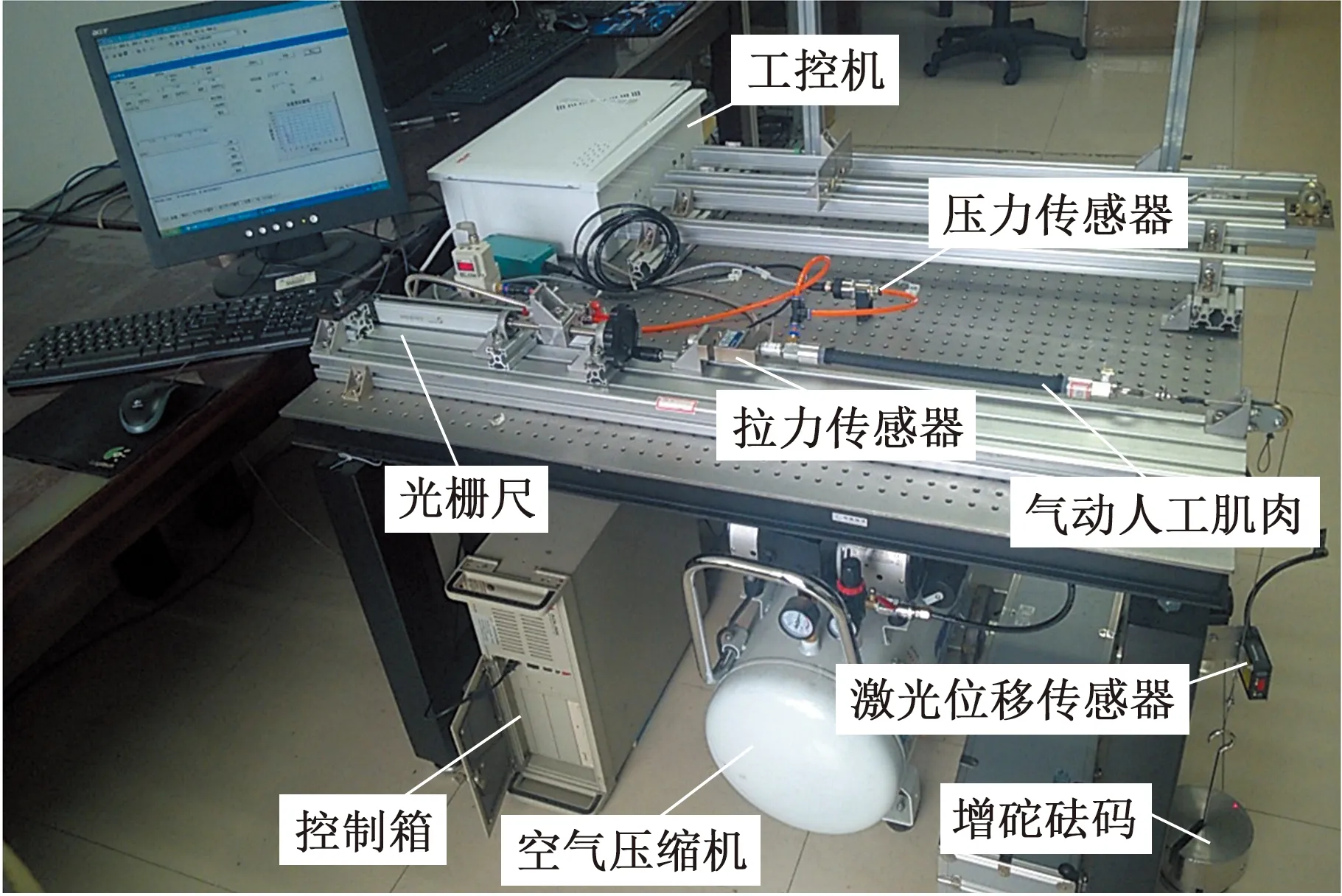

编织网气动肌肉测试平台主要包括工控机、数据采集卡(阿尔泰科技的USB2831)、拉力传感器(中航电测的H3-C3-500kg-3B)、压力传感器(Festo的SPTW-10R-G14-VD)、激光位移传感器(松下的HL-G112-A-C5)和电气比例阀(SMC的ITV1050-312N)。实验平台见图5。

图5 实验平台Fig.5 Experiment platform

4.2 改进的静态驱动模型验证

参考文献[14],式(12)中的M=4时,误差最小,求得改进的静态模型经验系数Ek(k=1,2,3,4)。按照前文分析结果,设计结构参数采用表1数值,选择橡胶管和编织网,根据端部的设计结构加工接头,组装编织网气动肌肉(图6),将改进的静态模型仿真结果与实验结果进行对比,结果如图7所示。

图6 编织网气动肌肉Fig.6 Braided sleeve pneumatic muscle

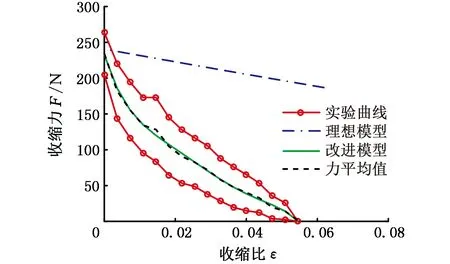

图7 改进的静态模型验证曲线Fig.7 Improved static model validation curve

由图7可知,理想模型仿真结果与实验结果存在较大误差,改进后的静态驱动模型仿真结果与实验结果曲线基本重合,在一定程度上证明了改进编织网气动肌肉静态驱动模型更能反映真实的编织网气动肌肉驱动特性。

4.3 特性测试

4.3.1静态等压特性测试

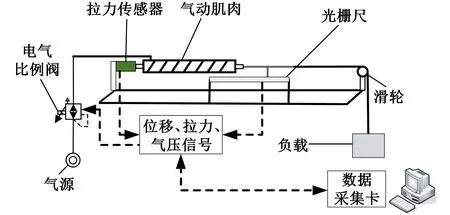

编织网气动肌肉等压实验系统主要由作为气源的空气压缩机、电气比例阀、拉力传感器、光栅尺、数据采集卡、工控机组成,实验系统结构见图8。

图8 等压特性测试系统Fig.8 Isobaric characteristic test system

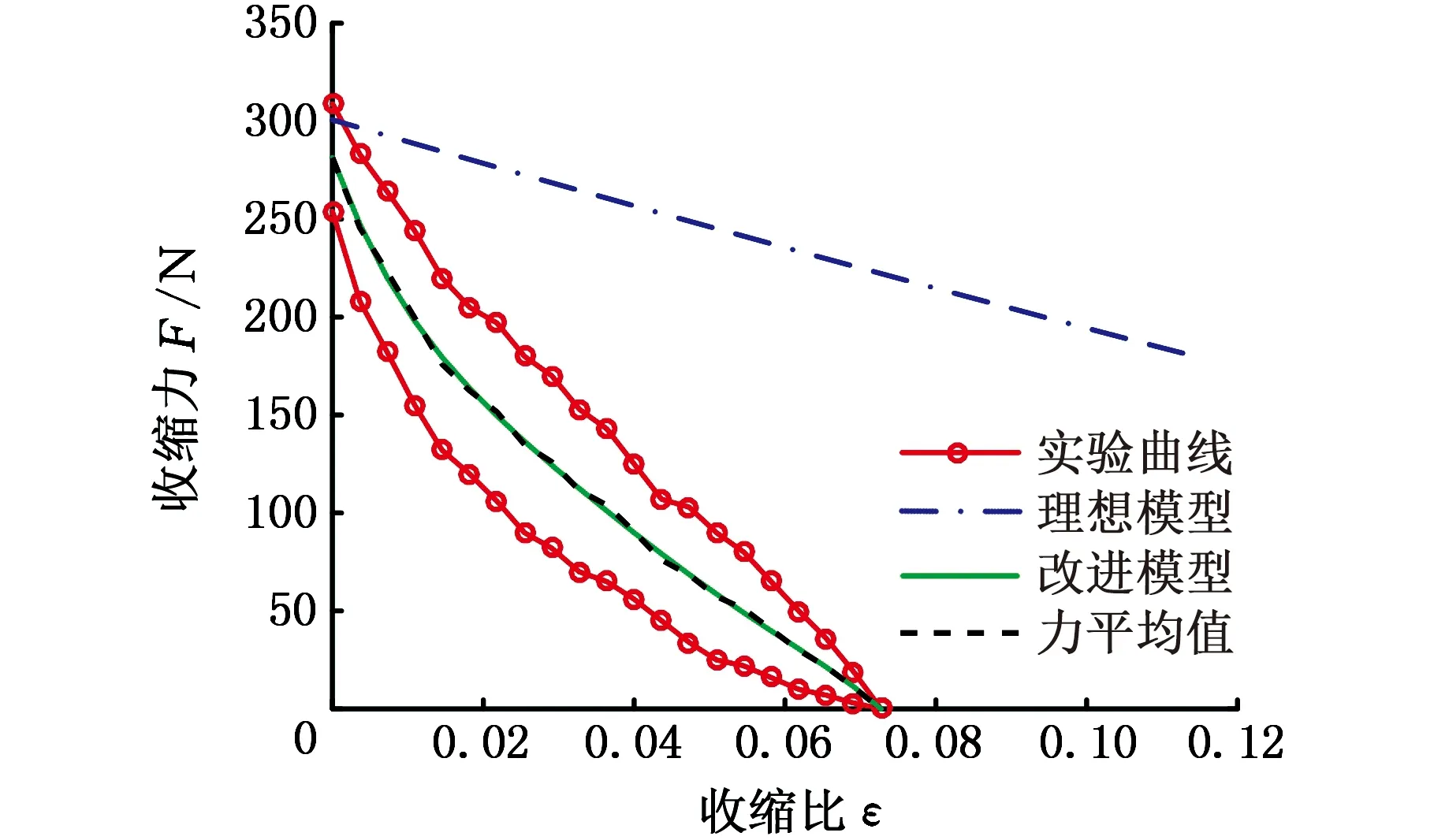

等压特性实验是指保持编织网气动肌肉压力不变,测试收缩比和收缩力之间关系的实验。自制编织网气动肌肉的结构参数同表1参数值,静态等压特性仿真与实验结果如图9所示。

(a)p=0.25 MPa

(a)p=0.20 MPa图9 等压特性仿真与实验Fig.9 Simulation and experiment of isobaric characteristic

图9关系曲线再次验证了编织网气动肌肉改进静态模型的正确性。图中滞回曲线说明拉伸过程和回缩过程不重合,原因是拉伸和回缩过程中编织网与橡胶管的摩擦力方向相反,若忽略其他外部摩擦力,可认为滞回曲线上边线与下边线的差值为编织网气动肌肉工作过程中内部静摩擦力的2倍,滞回曲线的形状近似为纺锤体,说明最大静摩擦力出现在滞回曲线的中部位置。

4.3.2静态等长特性测试

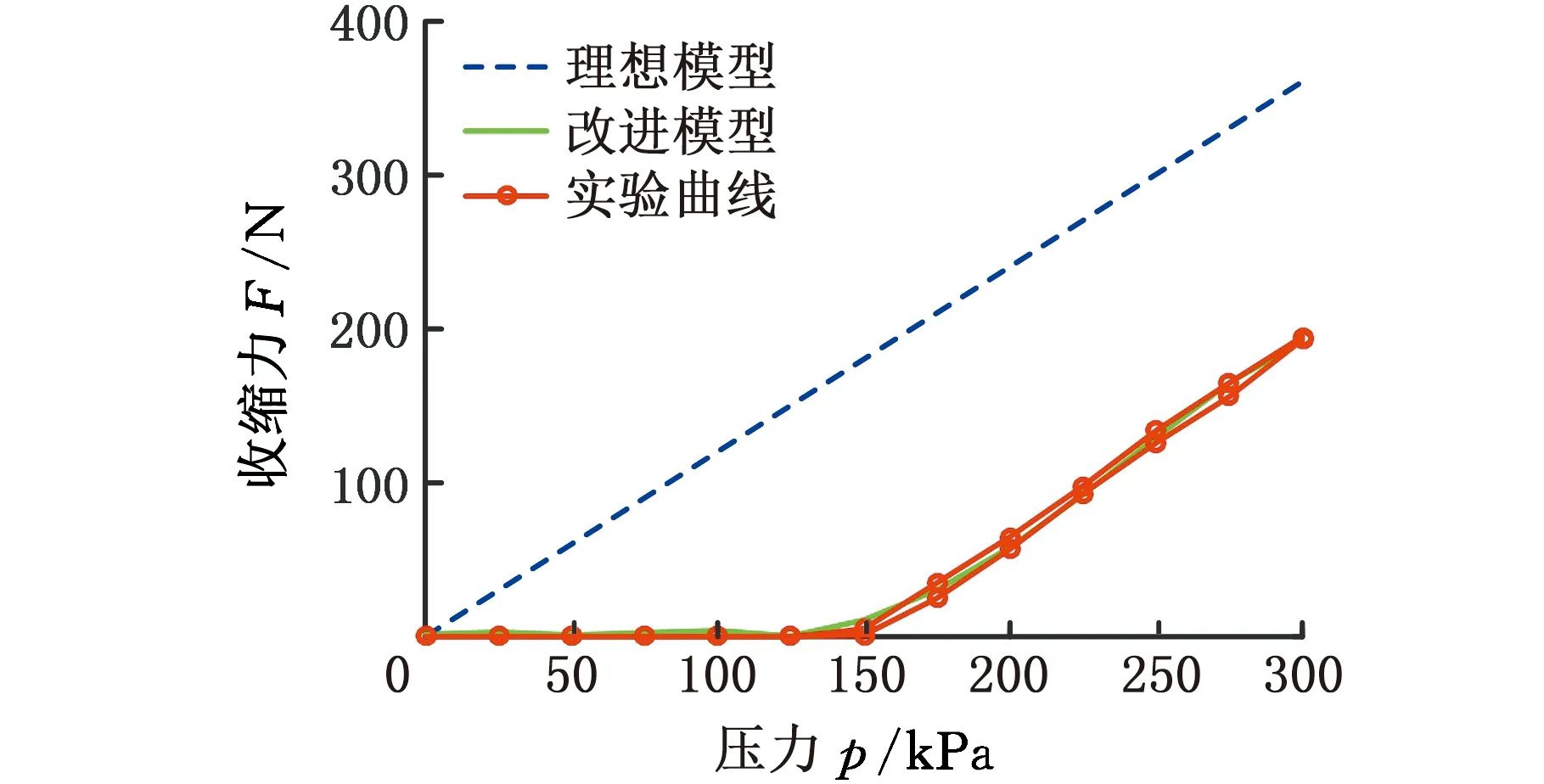

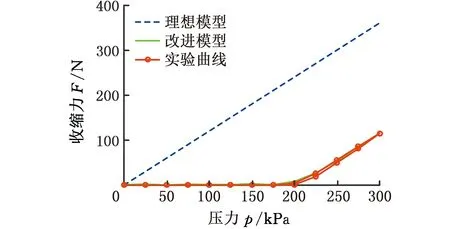

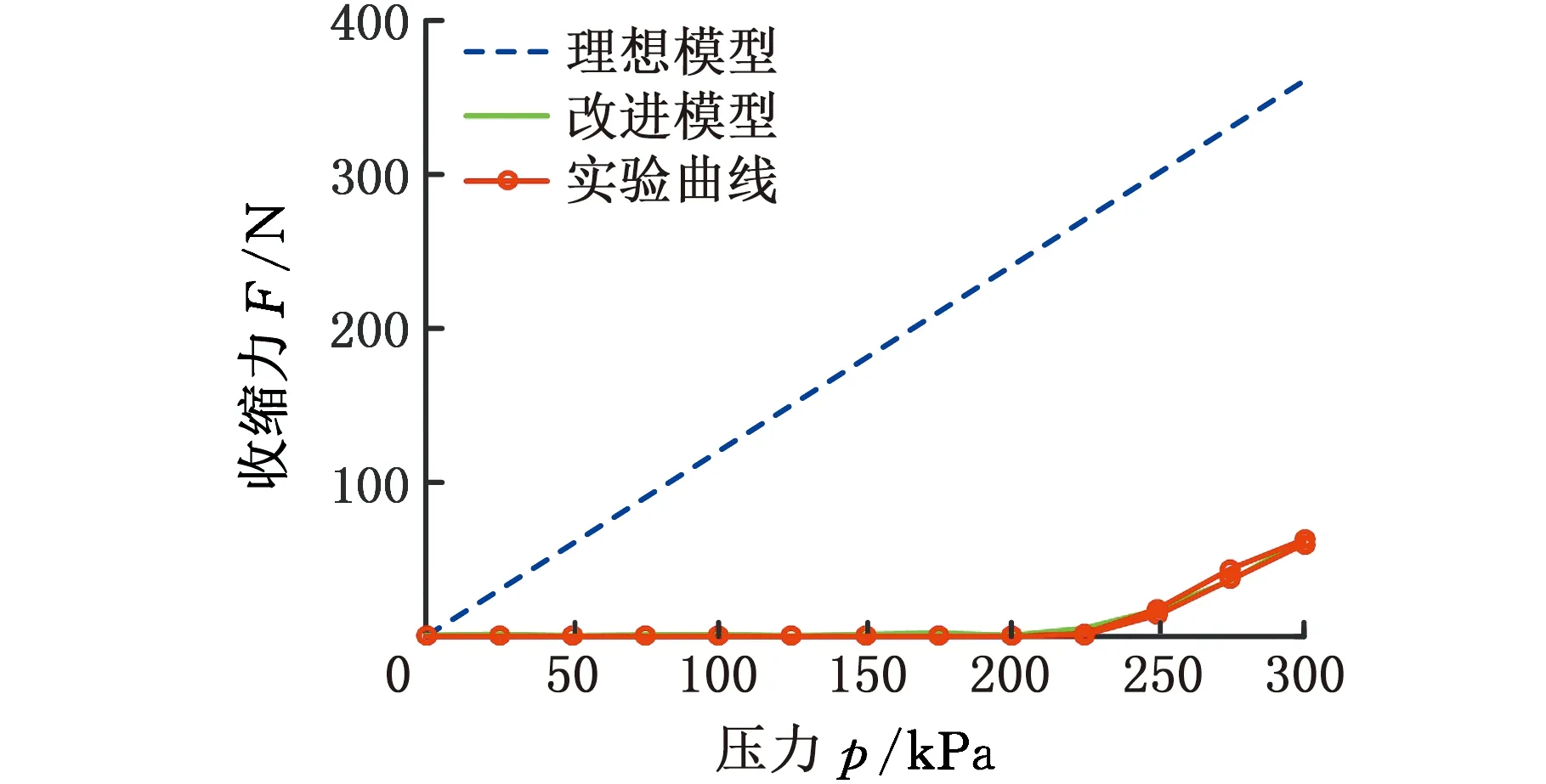

等长实验系统与等压实验系统相同。等长实验是指编织网气动肌肉长度保持不变,测试充气压力和收缩力之间关系的实验。静态等长特性仿真与实验结果如图10所示。

(a)ε=1.000

(b)ε=0.975

(c)ε=0.950

(d)ε=0.925图10 等长特性仿真与实验Fig.10 Simulation and experiment of isometric characteristic

由图10可知,编织网气动肌肉理想模型中收缩力与充气压力为正比关系。改进模型在开始压力较低时,无收缩力输出,最主要原因为死区压力的存在。改进模型较理想模型更能反映实际情况。

4.4 性能分析与改进

4.4.1橡胶管壁厚对性能的影响分析

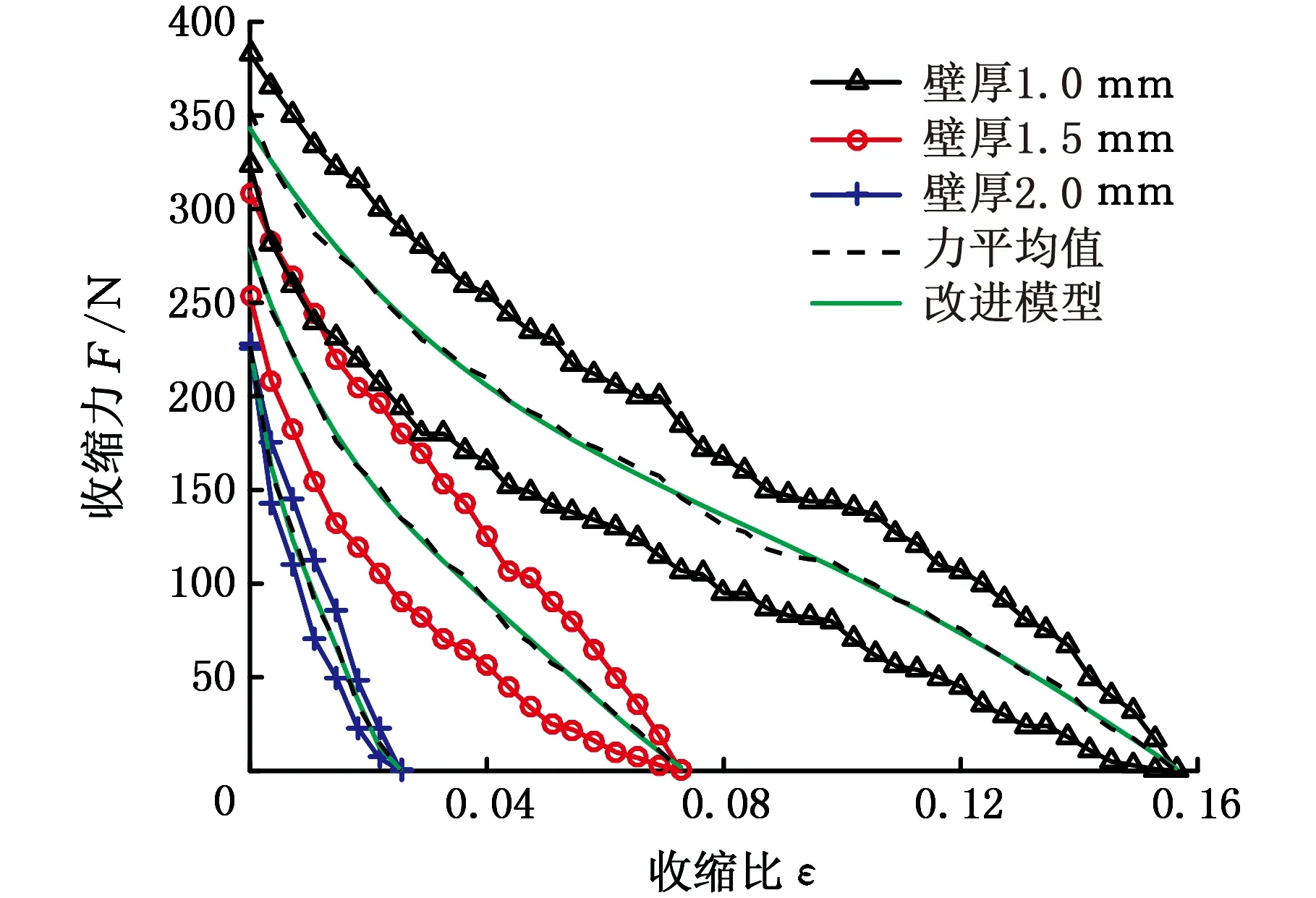

橡胶管在充气时会膨胀,此时橡胶中会产生应力,随着橡胶管壁厚的增大,橡胶中的应力也会增大,导致编织网气动肌肉的收缩力相应减小,并且橡胶管壁厚与橡胶中的应力为复杂的非线性关系[15]。图11是在p=0.25 MPa情况下,不同壁厚编织网气动肌肉等压特性仿真和实验曲线,其他自制编织网气动肌肉结构参数亦同前。

图11 不同壁厚等压特性Fig.11 Isobaric characteristic of different wall thickness

由图11可知,由于编织网气动肌肉改进模型考虑了橡胶管弹力影响因素,故其仿真曲线与实验曲线可以较好地吻合。在保证可靠性的前提下,编织网气动肌肉橡胶管外壁越薄,需抵消橡胶弹力的死区压力越小,收缩力、收缩比相应越大。

4.4.2初始编织角对性能的影响分析

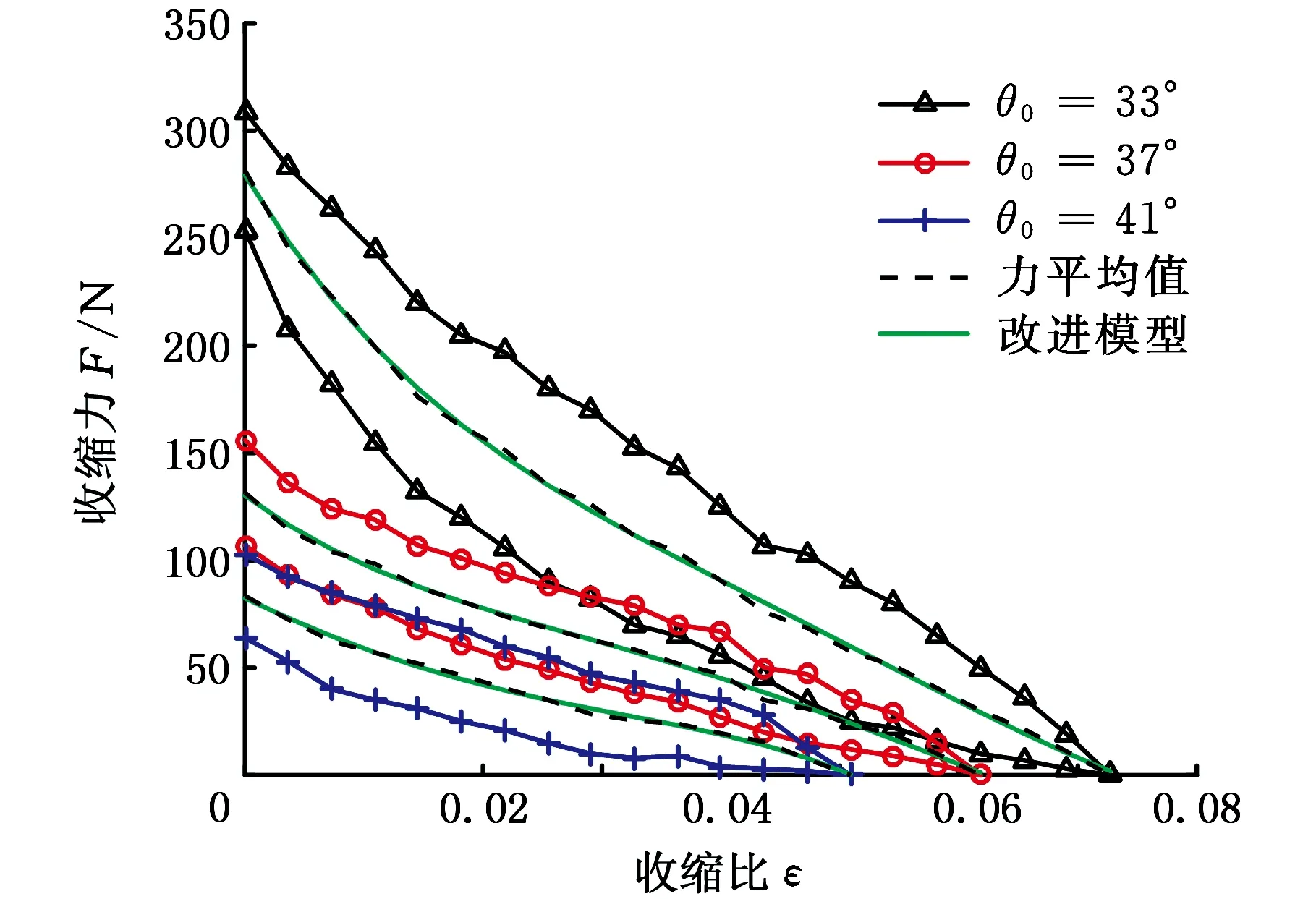

编织网气动肌肉初始编织角减小,使得纤维丝在轴向的应力分量增大,收缩力变大。图12是在p=0.25 MPa情况下,不同初始编织角编织网气动肌肉等压特性仿真和实验曲线。其他自制编织网气动肌肉结构参数见表2。

图12 不同初始编织角等压特性(p=0.25 MPa)Fig.12 Isobaric characteristic of different initial weaving angle

从图12中可以看出,一定收缩比下,初始编织角大小与收缩力大小成负相关关系,因为气动肌肉初始编织角变大,输出力的轴向分力变小,表现为收缩力变小。

4.5 性能测试

改进后的编织网气动肌肉和Festo公司同种规格(初始长度、初始直径和橡胶管壁厚)的气动肌肉等压特性测试实验结果如图13所示。根据4.4节的分析,对表1 的结构参数进行改进,改进后的编织网气动肌肉结构参数见表2。

图13 性能测试Fig.13 Performance test

参数数值L0(m)0.275D0(m)0.014θ0(°)33t(m)0.001

由图13可知,在相同气压和收缩比的条件下,自制的编织网气动肌肉收缩力更大,因为Festo气动肌肉橡胶材料氯丁橡胶的弹性模量比自制气动肌肉中硅橡胶弹性模量大,抵消了更多气压产生的橡胶管径向应力形变。Festo气动肌肉的编织网位于两层氯丁橡胶之间,此种结构可以明显减小编织网与橡胶管间的摩擦力。

5 结论

本文综合编织网气动肌肉死区压力、橡胶管与编织网之间的摩擦力以及橡胶管弹力和各结构参数影响因素,建立了编织网气动肌肉的改进静态模型,仿真数据和实验结果之间的误差显著减小,证明了改进静态模型的正确性。根据改进静态模型,重点设计编织网气动肌肉初始编织角和橡胶管壁厚参数,自制编织网气动肌肉,并设置Festo气动肌肉对照实验进行气动肌肉性能测试,拉力测试结果表明,自制编织网气动肌肉拉力增大,总体性能提高,进一步证明了改进静态模型的正确性,对后续的国产气动肌肉驱动器制作有一定的借鉴作用。基于编织网气动肌肉静态模型的拉力控制是下一步的研究工作。