异种高性能热塑性材料旋转摩擦铆接工艺研究

2019-10-25乔凤斌丘廉芳赵维刚

李 鹏 乔凤斌 王 飞 丘廉芳 王 江 赵维刚

1.上海交通大学材料科学与工程学院,上海,2002402.上海航天设备制造总厂有限公司科瑞工业研究所,上海,200245

0 引言

为了实现经济性与环保性的目标,汽车等工业产品的轻结构技术应运而生。轻结构技术是指采用轻量化材料、结构轻量化优化设计、轻量化连接等手段实现结构轻量化的技术[1-3]。随着该技术体系的逐步推广,车辆、航空航天等工业产品的新材料、新结构不断涌现。复合材料(如纤维增强塑料)、轻合金材料(如铝镁合金)及高强度钢板作为轻量化的主要材料被应用于轻结构产品中,随之而来的难点是,一些常见连接方式如螺纹连接、传统铆钉连接、胶接、焊接,在连接这些轻量化需求材料时会出现各种技术和经济缺陷,导致连接失效或成本极高。为了解决轻量化材料构件在后续加工过程中所必需的点连接工艺的瓶颈,国内外研究机构提出一种新型点连接工艺,即摩擦铆接技术,并开展应用研究[4-8]。

摩擦铆接技术利用铆钉的旋转摩擦获得固相焊接效应(又称“摩擦铆焊”),同时保留传统铆接的变形自锁特性,根据其铆接母材材质的不同,可以分为金属型摩擦铆接和非金属型摩擦铆接。金属型摩擦铆接主要铆接铝镁合金、钛镁合金、粉末冶金材料、高强钢;非金属型摩擦铆接主要铆接纤维复合材料及各种塑料。两种摩擦铆接的机理具有一致性,都是摩擦生热与塑性形变,工艺参数略有不同,特别是金属摩擦铆接要求的顶锻力较非金属铆接的顶锻力大,而非金属摩擦铆接要求的转速较高。本文研究不同主轴动力参数对AA2024-T351铆钉/PEI ULTEM-1000母材摩擦铆接工艺镦头形态的影响。

1 工艺原理

摩擦铆接工艺的机理是:通过铆钉相对母材旋转摩擦,使母材连接区域产生一定的温度分布,通过铆钉轴向进给和相对旋转产生母材塑化流动,从而产生一种动态铆焊状态,当连接区域铆焊状态达到最佳时,通过摩擦铆接装备使铆钉相对母材瞬间急停下来,在一定温度梯度条件下使连接区域固化,最终形成摩擦铆接连接接头。

由此,摩擦铆接工艺可以分成4个阶段:第一阶段,主轴带动铆钉旋转,同时轴向伺服进给,铆钉与母材接触,摩擦开始;第二阶段,铆钉旋转持续进行,铆钉轴向伺服进给进一步增加,铆钉进入母材,摩擦产生的大量热量软化母材和铆钉;第三阶段,铆钉旋转与轴向进给不断进行,连接区域铆焊状态形成,铆钉变形产生自锁;第四阶段,铆焊状态最佳,铆钉相对母材急停,铆接接头完成。摩擦铆接工艺过程见图1。

图1 摩擦铆接工艺过程Fig.1 The process of friction riveting

(1)第一阶段,金属摩擦铆接[8-10](图1a上)轴向力初始可达10 kN,铆钉转速约3 000 r/min,随着接触时间延长,轴向力逐渐减小;对于非金属铆接[4](图1a下),初始轴向压力约55 N,铆钉转速约21 000 r/min,轴向力也逐渐减小。

(2)第二阶段,对于金属母材(图1b上),铆钉旋转和进给时,摩擦产生的热量使母材首先软化,在旋转作用下形成局部塑化流动,随着摩擦时间延长,铆钉也开始变软;对于非金属母材(图1b下),此阶段作用时间比金属母材短。

(3)第三阶段,在一定的工艺参数下,此阶段的连接区域会发生铆焊状态,在金属塑性流动和高温作用下,金属母材(图1c上)的铆焊会出现金属间化合物,同时在模具的作用下空心铆钉腿部弯曲自锁;对于非金属母材(图1c下),此阶段会出现镦粗现象。

(4)第四阶段,铆钉的急停是摩擦铆接连接的最后阶段,也是摩擦铆接工艺的关键所在,此阶段要把握好铆钉旋转的急停减速时间(图1d)。

从上述工艺过程分析中可以看出, 摩擦铆接工艺采用伺服进给可以实时精确地监测和控制铆接过程中加载的压力,同时采用精密急停主轴可以控制旋转摩擦速度和进给速度及时间以控制铆接区域热输入。通过这种“力-行程”和“转速-温度”摩擦铆接监控技术可以得到优良的连接接头,同时避免母材挤压破裂、褶皱等装配缺陷发生。同时,可以采用X、Y运动平台主动寻位技术,实现对铆接点的精密定位。

从工艺性来说,摩擦铆接十分适合连接轻薄板料,具有极大的开发应用价值。与传统铆接技术相比,摩擦铆接不破坏母材的整体性,保证了结构的承载能力;噪声小,无打孔所致的多余物,绿色环保;克服了传统铆接工艺对母材组合的外观、功能和动态疲劳强度的制约。与胶接技术相比,摩擦铆接不需胶粘剂;胶接接头的强度较低,而摩擦铆接强度较高;克服了涂胶粘合工艺在抗高温、耐冲击、抗老化性能方面存在的安全隐患。与特殊焊接相比,无论从设备投资、能耗成本核算,还是从工序繁简和操作要求方面,都具有不可比拟的综合成本优势。

总之,摩擦铆接具有如下工艺优点:

(1)可连接不同材质、不同厚度、不同硬度和不同强度的两层或多层材料组合。

(2)充分满足不同非金属种类材料之间的连接静态强度和动态疲劳强度要求,克服胶接工艺和传统铆接工艺的不足,具有碰撞能量吸收功能,可满足安全方面的要求。

(3)允许不同种类材料之间涂结构胶粘合层,达到隔音降噪和防水密封的目的,克服了螺接和传统铆接工艺的不足。

(4)工序简单,生产效率高,可实现流程化,便于生产线集成。

2 试验

2.1 试验准备

本文采用的上海航天设备制造总厂自主研发的摩擦铆接装备FR001(2014年)见图2。设备行程为1 200 mm×700 mm×600 mm;额定转速为3 000 r/min,最高转速为18 000 r/min;额定扭矩为27 N·m,配置自研主轴急停系统[11]。装备采用西门子数控系统828D(铣床版),构成如图3所示。其中油冷机自动调节电主轴在急停工作中所产生的大量热量,保护主轴;压力传感器用于铆接过程顶锻力的检测[12],可以提供力参数给铆接工艺的管理系统,起到闭环控制,同时可以提供过载报警信号,保护主轴。

图2 自研摩擦铆接装备Fig.2 Self-developed friction riveting equipment

图3 摩擦铆接装备系统构成图Fig.3 System diagram of friction riveting equipment

2.2 材料与准备

选用PEI ULTEM-1000(美国通用公司)作为基体母材。为了使摩擦铆接模具匹配,将母材尺寸改制为8 mm×610 mm×47 mm、10 mm×610 mm×47 mm、15 mm×610 mm×47 mm和20 mm×610 mm×47 mm,以测试不同厚度材料的镦头效果差别。铆钉材料选择高强铝合金AA2024-T351。如图4所示,前期进行了9种形式的铆钉可铆性基础摸索试验工作,本文选择与主轴工艺参数窗口匹配性较好的直径为 10 mm、长度为60 mm的AA2024-T351铝合金实心杆铆钉和实心螺纹铆钉。

(a)实心杆 (b)螺纹细杆

(d)空心杆 (c)螺纹粗杆

(e)空心螺纹杆(f)空心螺纹端头倒圆杆

(g)空心台阶杆1(h)空心台阶杆2

(i)实心台阶杆图4 摩擦铆钉Fig.4 The friction rivets

2.3 方法概述

由于摩擦旋转转速高、功率大、顶锻力大、急停时间要求极短,故与传统铆接装备和搅拌摩擦焊接机床装备具有很大的不同。试验中需考虑装备的抗振动能力、热稳定性和精度保持性,试验除采用自主研制的设备之外,还设置了模具系统,如图5所示,整个系统具有在线监测铆接力、扭矩以及温度的作用[12],便于工艺分析。

图5 摩擦铆接工艺试验方法Fig.5 Experimental method of friction riveting process

摩擦铆接中,实心金属铆钉通过高速的主轴带动旋转,然后以一定速度直接“撞入”被铆接的PEI母材,由于摩擦生热铝合金铆钉软化,加上PEI母材材料的软化流动压力,使得被铆接出来的铆接墩头出现环状锚钩的形态,形成机械自锁效应。

试验获得的摩擦铆接接头见图6,接头加工出与试验夹具相适应的R32.5圆角,通过图6所示的拉力试验机获得抗剪力与拉断力,帮助分析主轴动力参数及镦头形态与接头性能之间的对应关系。

(a)CMT5305试验机 (b)试验夹具部分 (c)试验接头图6 摩擦铆接接头拉力试验Fig.6 Tensile test of friction riveted joint

3 结果分析

3.1 试验结果

从获得的结果来看,热量输入量决定了铆接接头质量的优良程度,而决定热量大小的参数主要是设备的主轴(铆钉旋转)转速、铆入速度和下压深度。急停的快慢对非金属摩擦铆接接头的镦头形成没有直接关系,但对接头紧固的松紧度有较大影响。

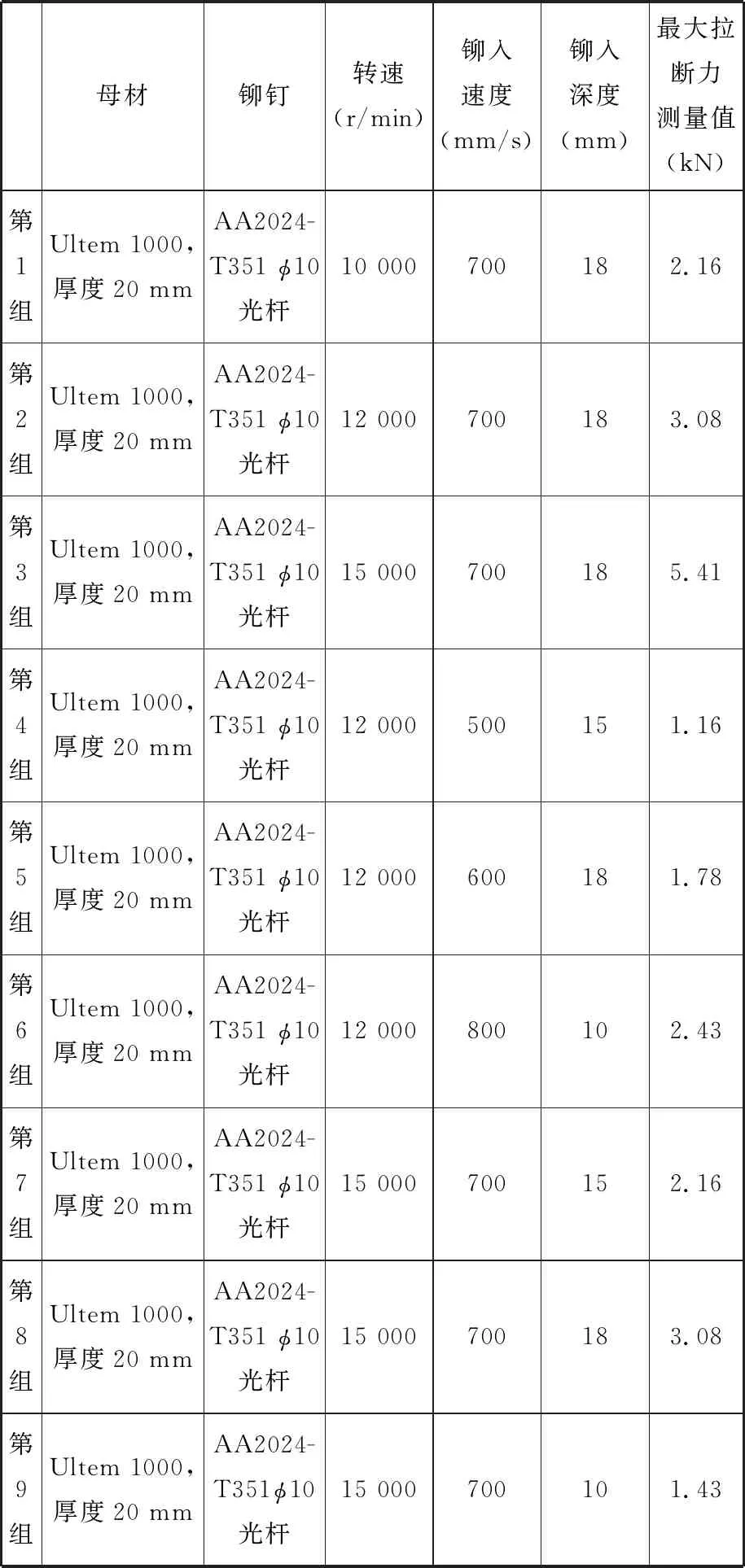

结果表明,工艺参数与力学性能有很大的相关性,同时主轴动力参数的变化对镦头形态影响很大,本文进行了若干试验并得到了较好的样品(图7),同时也获得了几种典型的缺陷(图8)。基于试验结果,以镦头观察为主,接头力学性能为辅,分析主轴动力参数对摩擦铆接镦头形态影响,结果如表1所示。

(a)接头样品 (b)接头外观

(c)镦头形态图7 典型良好镦头形态摩擦铆接接头Fig.7 Typical good pier head friction riveting joints

(a)扭断 (b)钻削

(c)锚钩镦粗 (d)锚钩撞弯图8 几种典型摩擦铆接镦头形态缺陷种类Fig.8 Kinds of typical defect types of frictionriveted pier head

3.2 主轴转速

摩擦铆接铆钉的转速对母材表面温度的变化、母材的磨损、镦头的形成具有很大的影响。根据上述试验材料和设备,转速8 000 r/min以下时,对于10 mm实心棒铆钉,摩擦生热较小,PEI母材有材料钻削磨损现象(图8b),PEI母材未融化,铆钉由于下压作用被撞弯,铆钉材料未出现热塑性变形,母材融化不完全,无旋转摩擦热镦头;对于 10 mm实心棒铆钉,转速10 000 r/min以下时,有材料钻削和少部分材料融化现象并行出现,同时有部分出现铆钉扭断现象(图8a),可见铆钉材料出现热塑性,在下压力和热输入共同作用下产生了微弱镦头。试验的主轴摩擦转速有8种,即8 000,9000,10 000,11 000,12 000,13 000,14 000,15 000 r/min。由结果可以看出铆钉直径越大,热输入越大,母材越容易被融化,与此同时铆钉越易被软化。

表1 几组典型摩擦铆接拉断力测试

3.3 铆入速度

摩擦铆接中,铆钉铆入母材表面的速度对快速产生大量热量和避免大量钻削磨损的影响很大。试验中铆入速度过小,会出现铆钉逐渐深入钻削的现象(图8c),同时产生的摩擦热量会被母材的磨损磨料在离心速度下带走,影响热量在铆钉和母材接触区域的积聚,从而造成该区域有效热量输入能量密度过低,伴随出现的特征是铆钉既不发生镦粗,也不会被撞弯,只有母材被高速打磨出一个孔。试验中铆钉铆入速度过快,热量还未来得及产生,铆钉材料就被撞弯,撞弯相当于扩大铆钉直径,然后产生一个弯曲的镦头(图8d),研究发现 10 mm铆钉15 000 r/min转速下以800 mm/s以上铆入速度进行铆接,大部分会被撞弯而产生镦头。研究中设置的铆入速度是100~800 mm/s。

3.4 下压深度

摩擦铆接铆钉下压距离对铆钉镦头局部具有很大的影响。对于光杆铆钉,试验中下压距离越大,有效热量输入越多,产生的镦头越粗,镦头表面堆积的材料越多。对于螺纹铆钉,由于螺纹的排屑作用,使其下压距离影响不十分明显,总体上下压距离越大,形成的锚钩状区域形状越光整,由抛物线钩状向圆钩发展(图8c)。

3.5 急停时间

急停的快慢对非金属摩擦铆接接头的镦头形成影响不大,急停快慢主要由摩擦铆接设备的减加速度决定,结果表明,急停越快,接头越不容易松动。这是因为融化状态的PEI非金属母材会黏附在铆钉表面,从而限制圆周松动。试验中,急停的时间获取通过控制系统获得,试验发现急停时间对墩头环状锚钩的形成影响不大,但对接头的松动性有影响,将从15 000 r/min急停时间控制在1 s内可以提高摩擦铆接紧固牢固率80%以上。目前获得的数据表明,非金属从15 000 r/min急停时间在1 s内,可以满足AA2024-T351铆钉/PEI ULTEM-1000母材摩擦铆接工艺墩头形态要求。

4 结语

在摩擦铆接工艺技术初始研究阶段,采用自主设计的摩擦铆接装备、摩擦铆接铆钉和摩擦铆接模具,并根据设备调试和优化需要,进行了摩擦铆接可铆性试验,并成功做出摩擦铆接样件接头。在此基础上,研究了摩擦铆接主轴转速、铆钉下压速度、铆钉下压距离和急停性能对摩擦铆接镦头形态的影响。

摩擦铆接工艺装备作为自研的先进高速瞬态点连接设备之一,集成了摩擦点焊机、旋铆机及自冲铆设备的工艺优点,其多项单元技术可应用于传统制造系统的技术升级与改进,例如高档电主轴技术、铆接自动化技术及制造系统集成技术。