阀门填料密封设计研究

2019-10-25刘海杰田瑞青

刘海杰 田瑞青

(东方电气集团东方汽轮机有限公司,四川618000)

阀门密封始终是阀门设计中关注的问题。由于需要实现阀门的“零泄漏”,因此选用了可适用于高温高压环境下的石墨填料密封。

国内外对填料密封均作了大量研究分析,刘兴玉、郝木明等人[1-2]对填料进行了理论分析,研究了填料的压力分布规律,其中郝木明对石墨填料进行微元分析,得出了侧压系数的计算公式;宋鹏云、肖光凯等人[3-4]分别对填料分析中侧压因数进行理论分析和试验研究,励行根等人[5]对柔性石墨填料密封性能进行了研究,重点通过试验比较了平口和V口组合填料的摩擦力和泄漏率的不同,蔡仁良[6]在其著作中提到了国外作者W. Ochonski提出的软填料的压缩率计算公式,洪小飞等人[7]提出了高参数阀门泄漏问题的维修更改方法。以上这些均对本次填料密封的设计提供了非常有益的指导。

1 填料密封的结构

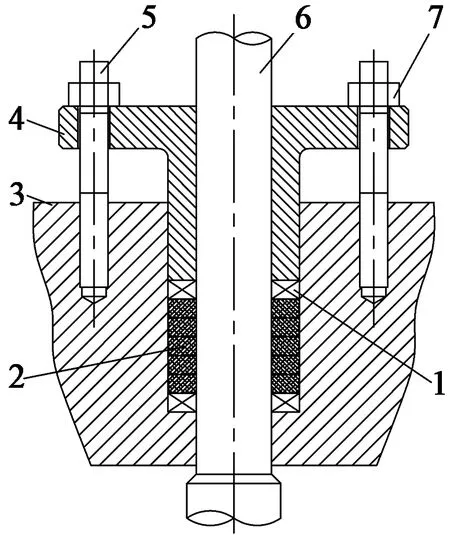

填料密封是用填料填塞泄漏通道,阻止泄漏的一种密封形式。填料密封结构简单,常见结构如图1所示。密封原理从理论上讲就是填料对阀杆的压力大于工质压力;从机理上讲,主要是“轴承效应”和“迷宫效应”。轴承效应即是填料与阀杆挤压,由于石墨具有压缩性和润滑性,所以填料与阀杆的情况类似转子与轴承,二者之间充满润滑剂,既可以相对运动,也具有密封作用。迷宫效应,即是由于阀杆表面光洁度原因,石墨填料和阀杆只是部分贴合,部分留有间隙,再加上各级填料环的存在,这些间隙基本相互隔断,类似迷宫带,对气流有节流降压作用。

1—编织填料 2—膨胀石墨填料 3—填料压盖 4—压盖法兰 5—压盖螺栓 6—阀杆 7—压盖螺母 图1 阀门填料密封结构Figure 1 Structure of valve stuffing seal

2 阀门填料密封计算分析

2.1 压力分布计算

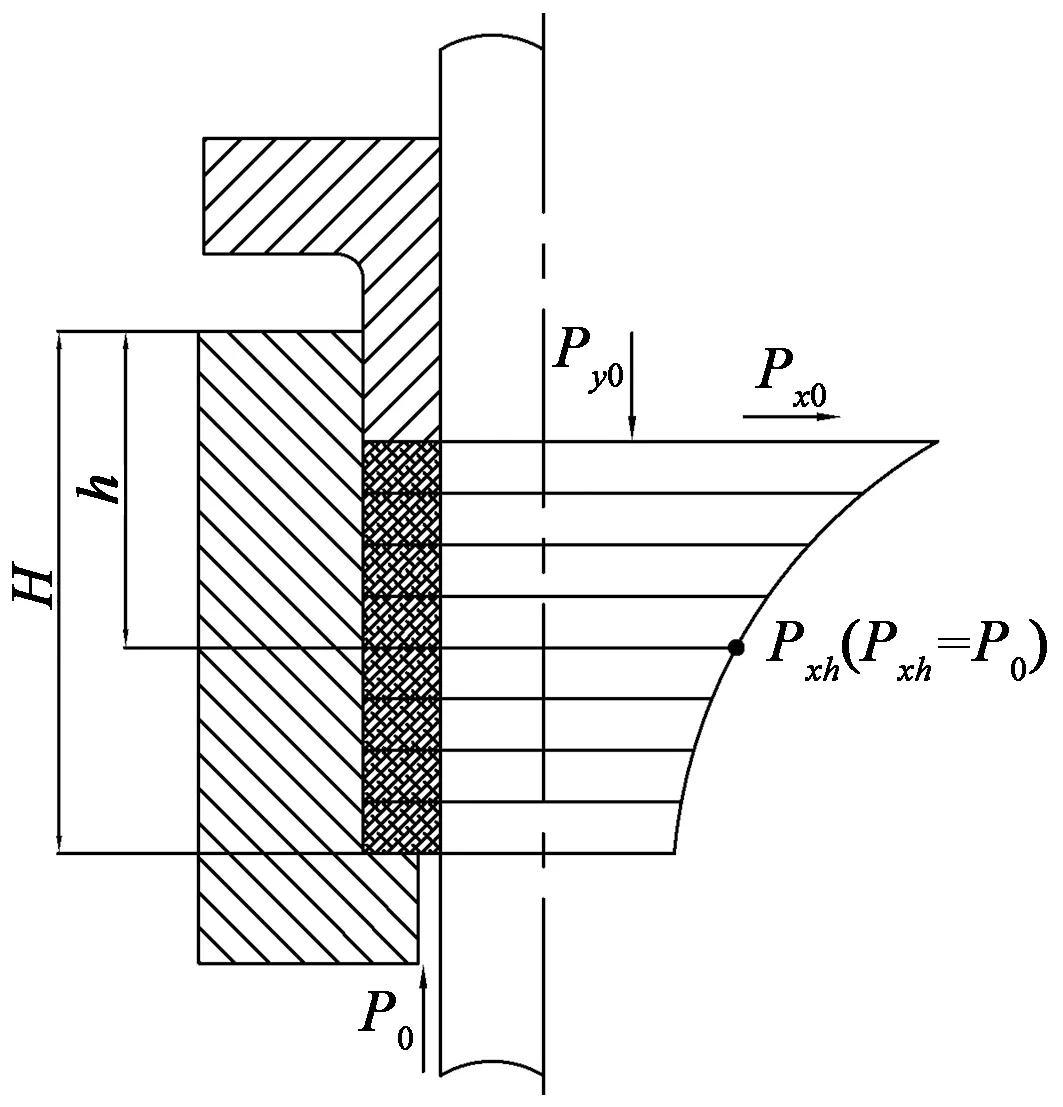

根据密封原理得知填料受压,自身产生轴向压应力,从而挤压阀杆,和阀杆之间产生压应力。当此压应力大于工质压力即可密封。按照图1常用的密封结构对填料受力进行分析,见图2。设轴向压力为Py,对y处的填料微元进行受力分析,得出微元方程:

π(D2-d2)Py4=πdμ1Px1dy+πDμ2Px2dy+

π(D2-d2)(Py+dPy)4

(1)

式中,μ1、μ2分别为填料和阀杆、填料函(阀盖)的静摩擦系数,d为阀杆直径,D为填料函直径。填料和阀杆、填料函(阀盖)的径向应力分别为Px1、Px2:

Px1=K1Py,Px2=K2Py

(2)

式中,K1、K2分别为填料和阀杆、填料函(阀盖)的侧压系数,即径向压力与轴向压力的比值。

由上式(1)和(2),整理可得:

Py=Py0e-βy

(3)

Px1=K1Py0e-βy

(4)

Px2=K2Py0e-βy

(5)

由(3)~(5)式得出:

从以上三式可以看出轴向填料轴向应力和径向应力的分布情况,如图3所示,沿y向呈指数分布,逐渐减小。当y=h时,有Pxh=工质压力P0,则此处为密封临界点,y≤h为密封有效区域,h称为有效密封长度。H-h区域为密封失效区。因此设计时须控制无效密封长度,否则增大摩擦力,对密封无多大意义。但一般来说会有一些密封裕量,即允许存在少量的无效密封区。

1—阀杆 2—填料 3—填料函(阀盖)图2 填料密封受力分析Figure 2 Force analysis on stuffing seal

图3 填料压力分布

Figure 3 Distribution of stuffing pressure

2.2 侧压系数

文献[3]通过理论分析得出侧压系数K1、K2的理论关系,如下:

(6)

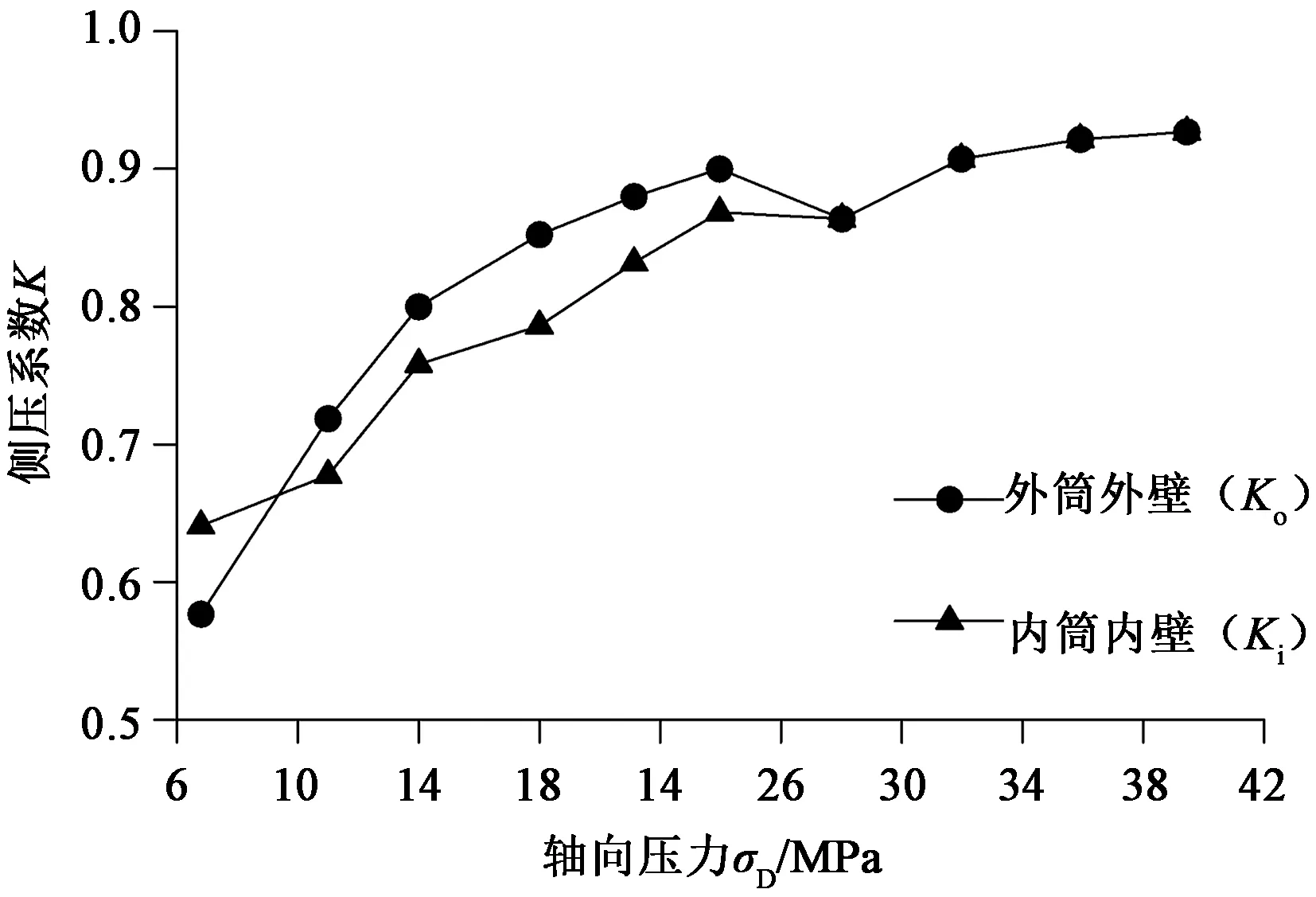

侧压系数的确定都是通过试验测定的,比如文献[4]即通过试验测定了不同轴向压力下的侧压系数,如图4所示。

图4 文献[4]侧压系数数据Figure 4 Side pressure coefficient data of the document [4]

从图4中可以看出,K1、K2总体接近,随轴向压力增加而增加,到25 MPa左右时与加载轴向力关系不再明显,K1、K2总体介于0.6~0.9之间。但不同的试验有不同的结果,一般情况下K1、K2在0.5~1.0之间变化。本次计算简化处理,采用侧压系数为K1为0.8,K2则采用公式(6)进行计算(也可以认为两者相等,计算更简化)。

3 摩擦力计算

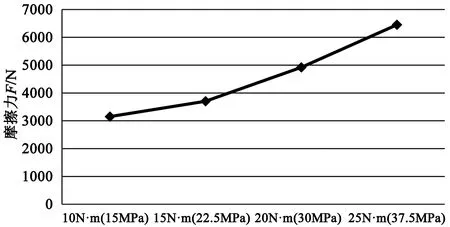

填料和阀杆的摩擦力是一个很重要的问题。一方面摩擦力会对填料本身造成磨损,影响密封性,另一方面可能影响阀门的开关以及阀门的调节灵敏度,甚至出现阀杆卡涩、抱死现象。文献[5]中通过试验测定了不同轴向压力不同多次往复情况下的摩擦力,见图5,其填料尺寸外径为∅45.6 mm,内径∅30 mm,高度10 mm,填料总高度为50 mm,此次项目填料尺寸分别为56 mm、40 mm和6 mm,尺寸接近,具有参考意义。

图5 文献[5]摩擦力数据Figure 5 Friction data of the document [5]

从图5中可以看出,随着往复次数的增加,摩擦力逐渐增大,说明磨损量会增加摩擦系数,增加摩擦力。在30 MPa的轴向力下,摩擦力就有5000 N左右,文献[9]提到摩擦力矩可以占到阀门开启关闭力矩的14%~26%。因此,有必要通过详细结构设计和其他工艺加工措施降低阀杆摩擦力。

其计算公式为:

(7)

4 结构设计

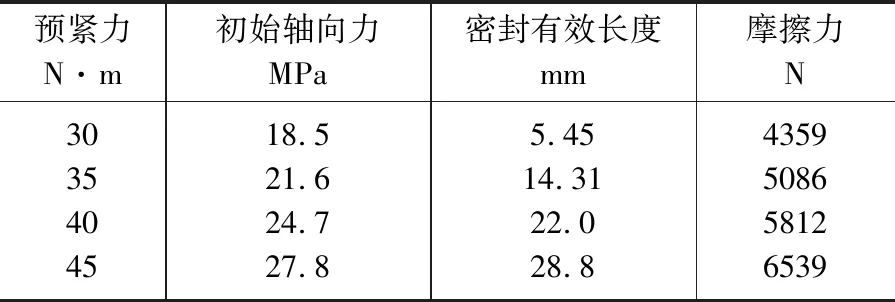

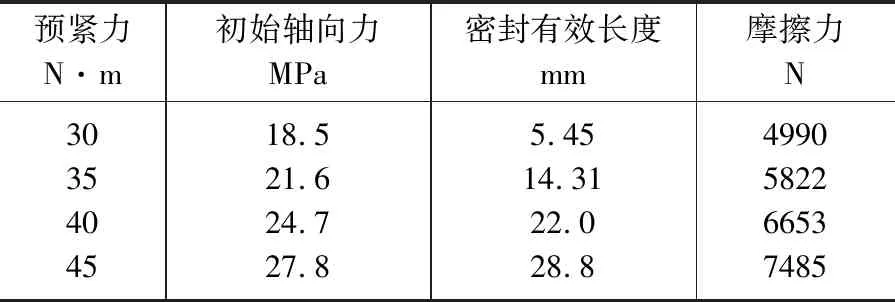

经初始计算发现,填料高度H不宜过大,否则摩擦力太大。根据经验,以3~5圈为宜,过多则摩擦力过大,且对密封意义不大,过小则密封长度有限。其结构采用图1所示常用结构,即设置压盖和两个螺栓。实际过程中,轴向应力是通过施加螺栓预紧力实现的,通过相关计算公式[8],得到相应的轴向应力。初始设计分别设计4、5、6圈填料下不同螺栓预紧力的计算情况,见表1、表2和表3。

表1 4圈填料(H=24mm)计算表Table 1 Calculation of four circles stuffing (H=24 mm)

表2 5圈填料(H=30mm)计算表Table 2 Calculation of five circles stuffing (H=30 mm)

表3 6圈填料(H=36mm)计算表Table 3 Calculation of six circles stuffing (H=36 mm)

从以上计算结果可以看出,密封长度由轴向应力决定,可参见计算分析。其中表1预紧力45 N·m时密封长度为24 mm,与表2、表3不同,这是因为表1仅仅只有4圈填料、24mm的长度,但表2、表3计算的密封长度则相同。此种情况,密封长度大于填料总高度,表示此种情况没有无效密封区。

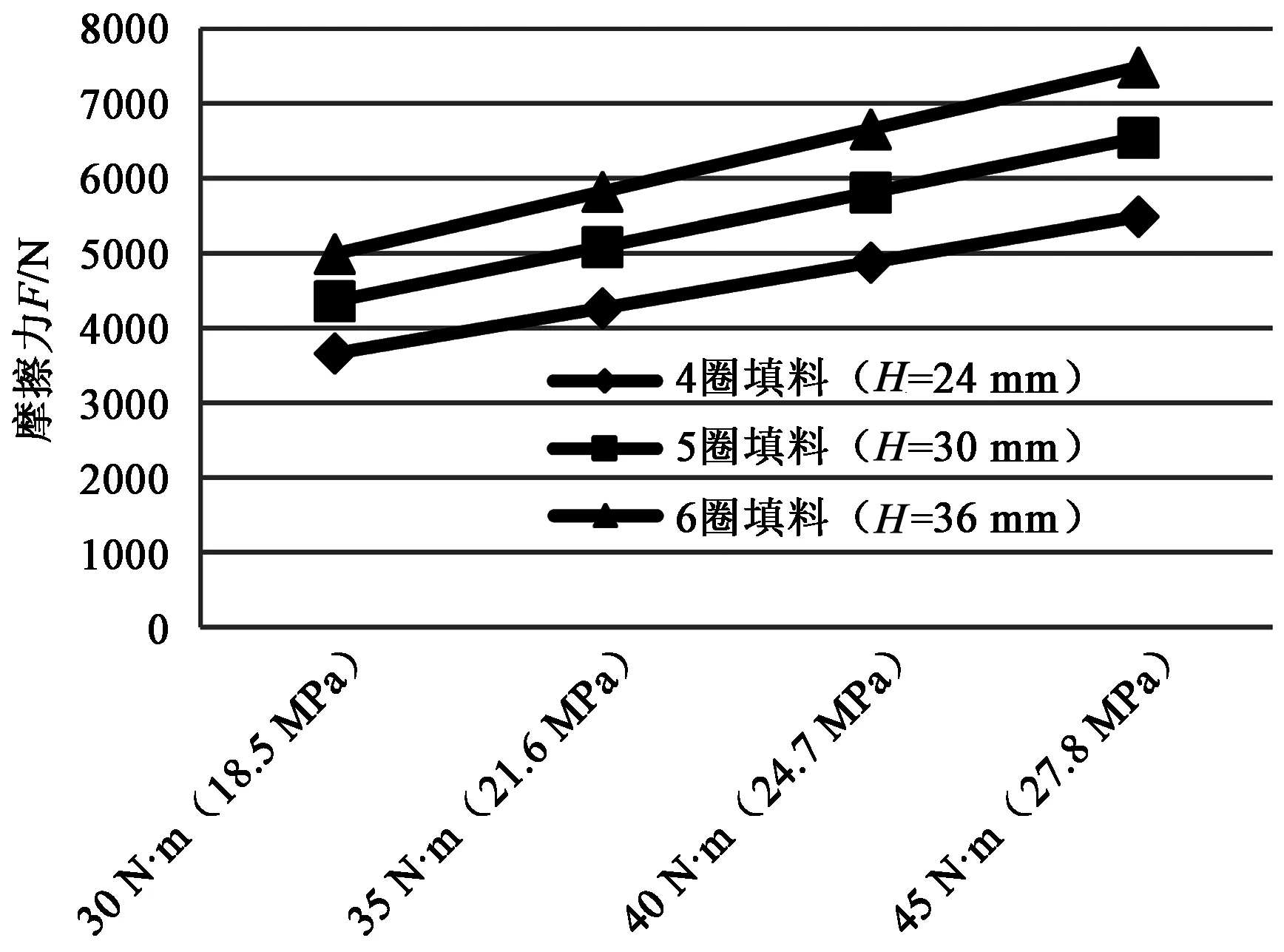

以图表的形式表示出不同填料圈数预紧力(轴向应力)摩擦力的对应关系,见图6。

图6 计算预紧力-摩擦力数据Figure 6 Calculated data of pretightening force-friction

由图6可知,同样的预紧力下圈数越多摩擦力越大,同样的圈数下预紧力越大摩擦力越大。同时很容易发现,摩擦力与预紧力明显呈线性关系。但截取图5中试验数据发现,二者关系并非线性,而是偏指数变化,见图7。造成此种差别的主要原因应是侧压系数,由图4试验数据发现,侧压系数随轴向力增加而增加,而计算中假定侧压系数为常数。

图7 图5试验数据Figure 7 Testing data of theFigure 5

目前常用的填料结构并非单一的柔性石墨填料,而是组合填料。组合填料由两种填料组成,前后两端为金属丝编织加强的石墨填料环,中间部分为高纯度的柔性石墨环。前后两端填料环偏向于支持中间的石墨环,并防止流体中细微颗粒进入密封间隙或阻止石墨挤压进入密封腔内;而中间部分则偏向于密封作用。因此4圈填料实际起到密封作用的只有2圈,总长度12 mm,相对偏少;从摩擦力角度看,6圈填料显然高于5圈填料,但对于密封性无提升。因此,选择5圈填料。考虑到金属丝编织填料的作用,选择密封长度为22 mm和28.8 mm的情况,此时摩擦力分别为5812 N和6539 N,螺栓给定预紧力为40 N·m和45 N·m。

实际运行过程中由于阀门振动、螺栓松弛等因素,螺栓的拉力会不断降低,影响密封性,甚至造成泄漏。文献[6]提到了活载荷结构,即在螺母下安装碟簧,保持螺栓预紧力的稳定性。采用这种改进措施解决了高参数阀门的泄漏问题。

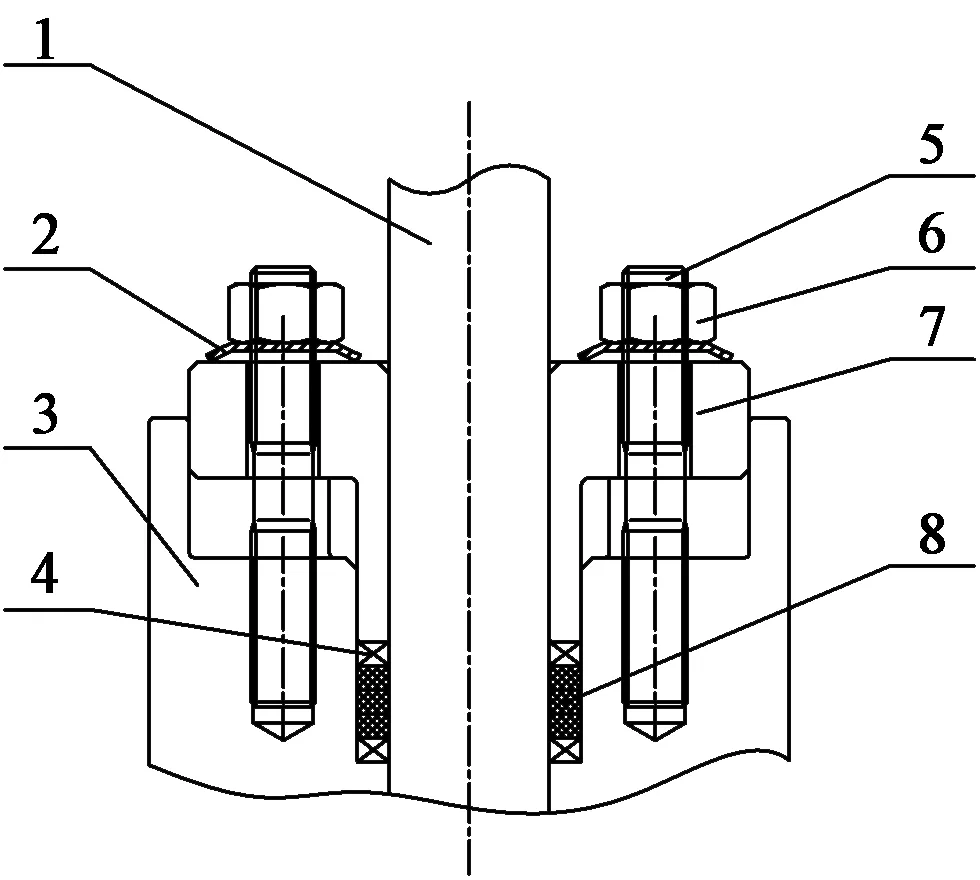

基于以上分析计算,填料密封设计结构如图8所示,设置2个M16的压紧螺栓,给定预紧力40 N·m ~45 N·m,并设置碟簧保持螺栓预紧力。填料为组合填料:2圈金属丝编织石墨填料+3圈高纯柔性石墨填料。

1—阀杆 2—碟簧 3—填料函(阀盖) 4—金属丝编织石墨填料 5—压紧螺栓 6—压紧螺母 7—填料压盖 8—高纯柔性石墨填料图8 填料密封设计结构Figure 8 Design structure of stuffing seal

5 结论

介绍了填料密封的结构原理和理论计算,重点分析了填料压力分布,也指出了设计中应当注意的问题。如设计计算中应关注摩擦力、填料总高度;结构设计中应设置碟簧等类似的结构,以保持螺栓预紧力;填料密封采用组合填料密封,更好地发挥作用。这些都为以后设计填料密封提供了有益的参考。