影响微冲击片换能元性能的关键因素初探

2019-10-25张晶鑫王可暄任小明秦国圣

尹 明,张晶鑫,王可暄,周 密,任小明,任 西,秦国圣

影响微冲击片换能元性能的关键因素初探

尹 明,张晶鑫,王可暄,周 密,任小明,任 西,秦国圣

(陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安,710061)

采用MEMS工艺制作了微冲击片换能元,研究了桥箔、飞片、加速膛的微观形貌,并通过测试桥箔电爆性能、飞片速度和微冲击片换能元的发火性能,研究了桥箔厚度、飞片坚膜工艺、加速膛高度等对微换能元的起爆性能影响。研究表明:采用SU-8胶制作飞片、加速膛,并对飞片进行坚膜工艺处理,以及选择3.3μm厚度的桥箔和201μm高度的加速膛,可使微冲击片换能元具有更好的发火性能。

微换能元;起爆性能;微冲击片雷管;飞片;加速膛;桥箔

目前火工品正向着微型化,集成化的方向发展[1],该类火工品采用MEMS工艺加工制作,一致性好,可与信息控制单元、安全执行器以及起爆单元等集成一体,是信息化、智能弹药的关键基础技术[2-4]。冲击片雷管的微型化、集成化主要是换能元的微型化、集成化。冲击片换能元是冲击片雷管的核心部件,其主要功能是完成电能向动能的转化,其作用过程为:外界脉冲大电流通过电极作用于桥箔的两端,桥箔瞬间气化爆炸形成高温高压等离子体,经加速膛切下飞片并在加速膛内完成飞片加速的过程。

2010年施志贵、郭菲等[5]利用SOI片制作了芯片EFI,起爆试验结果表明EFI在3.14kA电流下成功起爆HNS-Ⅳ。2012年曾庆轩等[6]粘贴聚酰亚胺制作飞片层,用紫外线固化的环氧树脂制作加速膛,获得冲击片微换能元。2017年李可为等[7]利用Pyrex7740玻璃作为基片,PMMA光刻胶作为飞片层,SU-8胶作为加速膛,采用集成的方法获得芯片EFI换能元,获得其全发火电压为2 452V。2018年陈楷等[8]利用Al2O3陶瓷作为基片,PC/Cu复合材料作为飞片层,SU-8胶、SUEX干膜制作加速膛,在2.5kV的发火电压下,飞片最大速度为3 430m/s。芯片EFI的研究已成为近年的研究热点,因此本文进行微冲击片换能元起爆性能关键影响因素的分析具有重要意义。

1 微冲击片换能元的制作

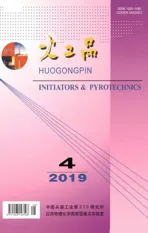

微冲击片换能元是用MEMS工艺实现整个换能元的设计制作,主要工艺流程为:基片的准备清洗,桥箔的溅射、蚀刻成型,飞片的匀胶、曝光、显影成型,加速膛的匀胶、曝光、显影成型,最后划片形成微冲击片换能元。基片材料为Pyrex7740玻璃,图1为微冲击片换能元的截面示意图及实物图。冲击片换能元的性能主要由桥箔、飞片、加速膛的形貌特征和设计参数决定。

图1 微冲击片换能元截面示意图及实物图

2 微冲击片换能元起爆性能的关键影响因素

2.1 桥箔特性表征与分析

桥箔是微冲击片换能元的初级能量转换单元,桥箔在脉冲大电流的作用下迅速发生能量沉积,沉积的能量一部分用于自身的熔化和气化,其余的能量用于击穿气化后的金属蒸气,产生高温高压的等离子体。其转化效率的高低对微冲击片换能元的起爆性能有重要影响。

本文桥箔制作用材料为纯铜,采用磁控溅射工艺完成制膜,光刻腐蚀工艺成型。桥箔的形状、表面质量和厚度对能量转化效率均有一定的影响。

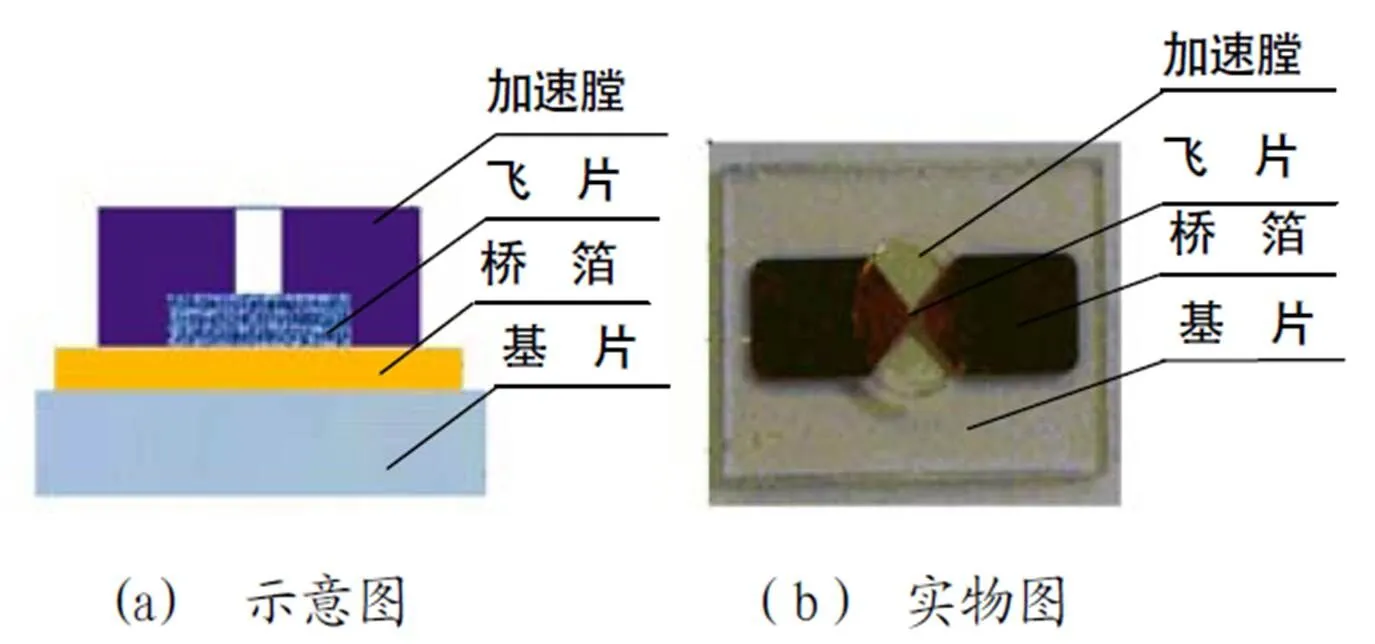

2.1.1 桥箔形貌研究

利用扫描电子显微镜测试桥箔形貌,如图2所示。由图2(a)可见桥箔的桥区形貌完整,无砂眼和异常凸起,在高倍放大的图2(b)中,可以看到桥区边缘有明显的侵蚀现象,当桥箔中通过大电流时,桥箔可能会出现两侧电流密度小,中间电流密度大,从而中间的桥箔首先发生电爆炸,两侧的桥箔电爆出现延迟的现象,这样不利于桥箔能量的充分利用。桥区边缘的侵蚀是因为桥箔在FeCl3溶液中腐蚀时间过长,可以通过严格控制溶液浓度和腐蚀时间来降低过蚀刻现象的发生。

图2 桥箔SEM图

2.1.2 桥箔电爆性能测试

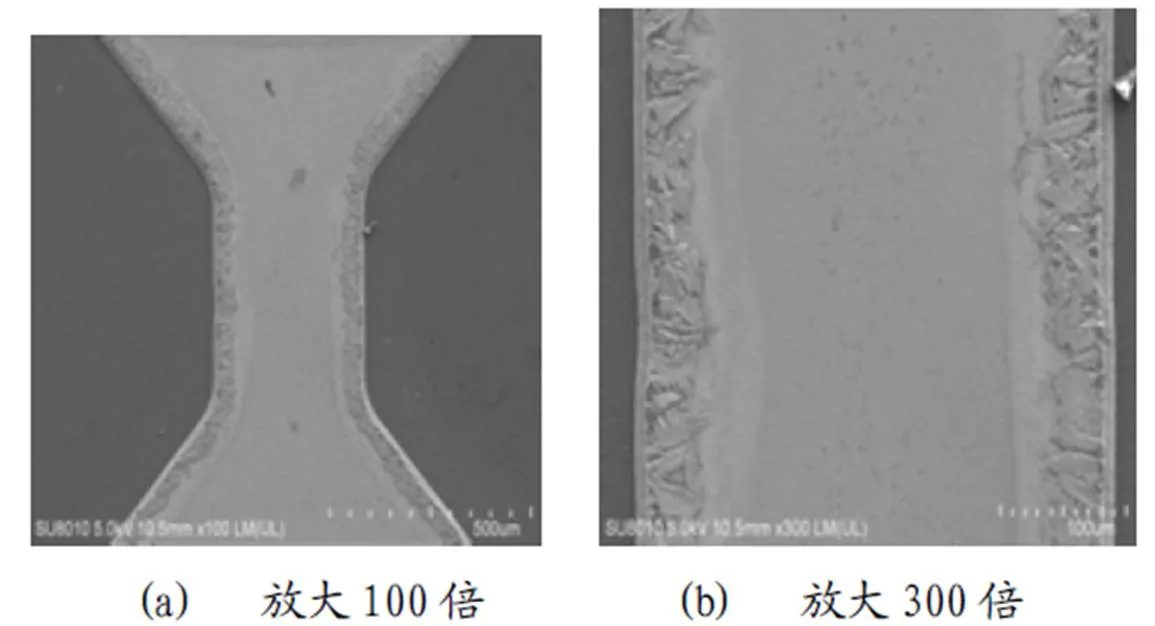

桥箔厚度用台阶仪测试,均值厚度3.3μm时对应电阻约39mΩ,均值厚度5μm时对应电阻约21mΩ。对不同厚度的桥箔进行电爆性能测试。

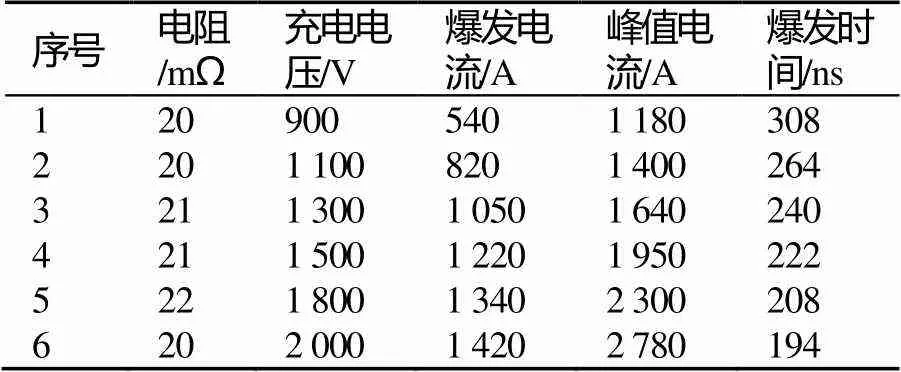

桥箔电爆性能测试装置主要包括高压电源、数字高压表、脉冲功率源、示波器、电流环(罗果夫斯基线圈)和分压器。试验用发火电容为0.22μF,测试结果如表1~2所示。

表1 3.3μm厚度的桥箔电爆性能测试

Tab.1 Electrical explosion performance test of bridge foil with 3.3μm thickness

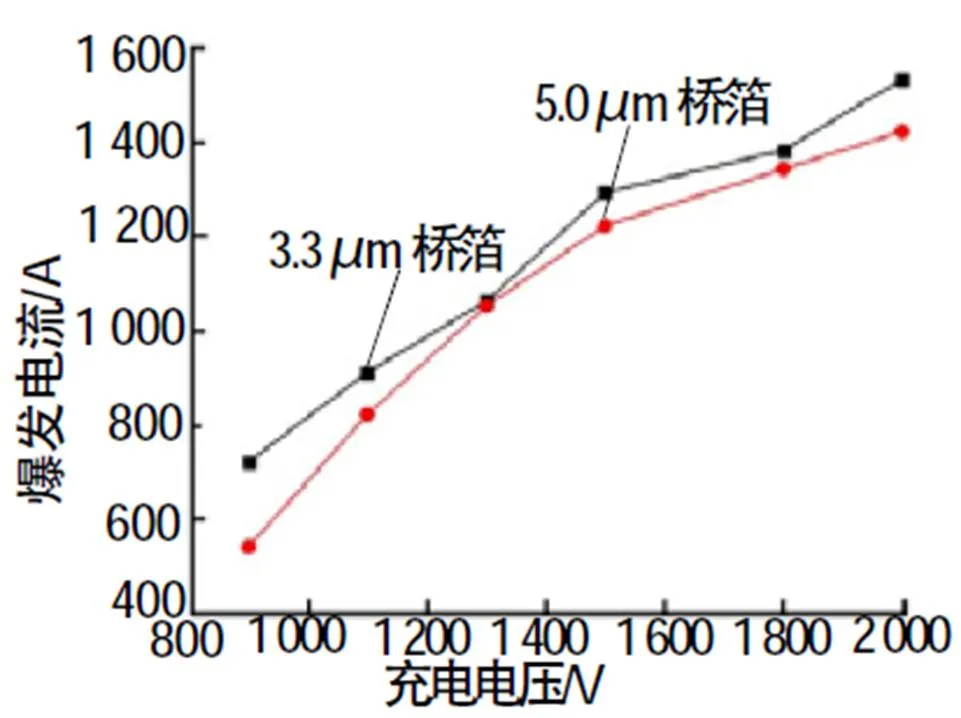

由表1~2可见,对于固定参数的起爆系统,随着充电电压的增加。峰值电流、爆发电流相应增加;两种桥箔的爆发电流曲线如图3所示。

表2 5μm厚度的桥箔电爆性能测试

Tab.2 Electrical explosion performance test of bridge foil with 5μm thickness

图3 两种不同厚度桥箔的爆发电流曲线

由图3可以得到,相同的充电压下,3.3μm桥箔的爆发电流明显大于5μm桥箔的爆发电流,从能量利用率角度考虑,选用3.3μm桥箔制作换能元更有利于提高换能元的发火性能。

2.2 飞片层特性表征与分析

飞片作为微冲击片换能元的能量输出单元,其表面形貌、最终驱动速度直接影响换能元的发火性能。冲击片换能元对飞片的要求是绝缘性好、表面平整,有一定的厚度、强度和韧性。本文采用SU-8胶作为飞片的制作材料,SU-8胶具有粘度高、密度小、耐腐蚀性能好、耐热性好,对环境温度不敏感等优点。

2.2.1 飞片形貌表征

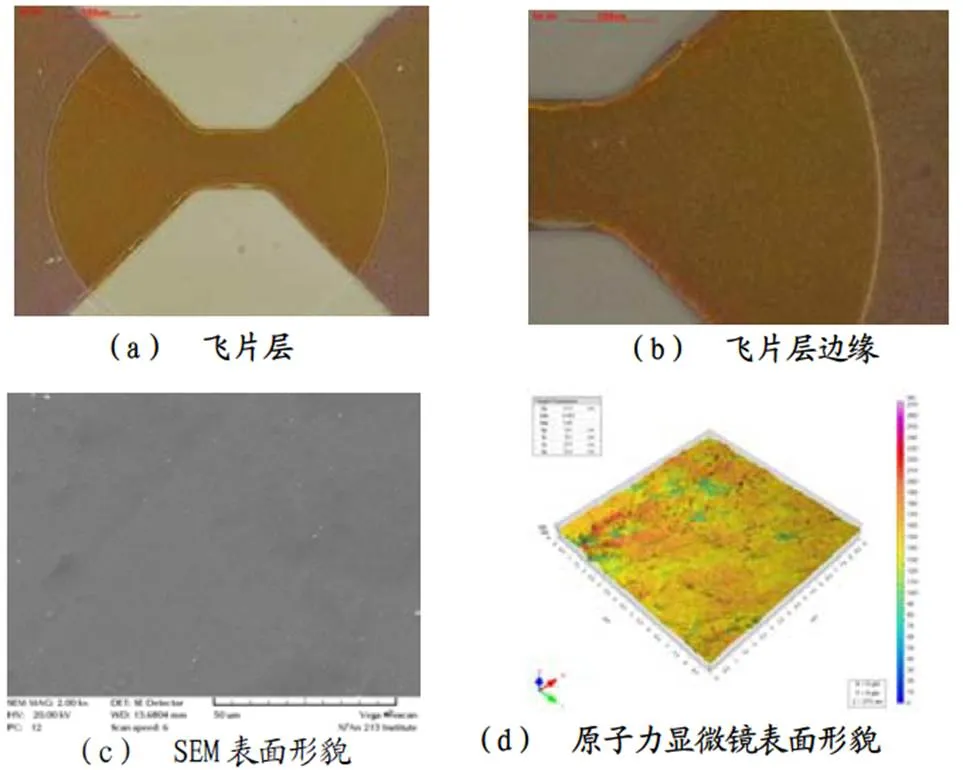

SU-8胶飞片层形貌见图4。

图4 SU-8胶飞片层

图4(a)~(b)为SU-8胶飞片层光学显微镜图片,图4(c)为飞片层表面的SEM图片,可以看出,SU-8胶飞片层表面平整光滑,纹理致密,表面无明显瑕疵,且飞片边缘蚀刻整齐;图4(d)为飞片层表面的原子力显微镜表面形貌分析,测得表面粗糙度(均方根高度)为17.5nm。均匀致密的飞片层能够剪切出更为规整的飞片,在飞片与炸药柱的碰撞中能够产生更多的热点,有利于降低起爆电压;同时,均匀飞片能够将飞片因素带来的标准发火感度误差降到更小。

用台阶仪测得飞片层的厚度为(20±3)μm,具有一定的散差,这是由SU-8胶的性质和匀胶工艺决定,无法完全克服。

2.2.2 爆发飞片速度测试

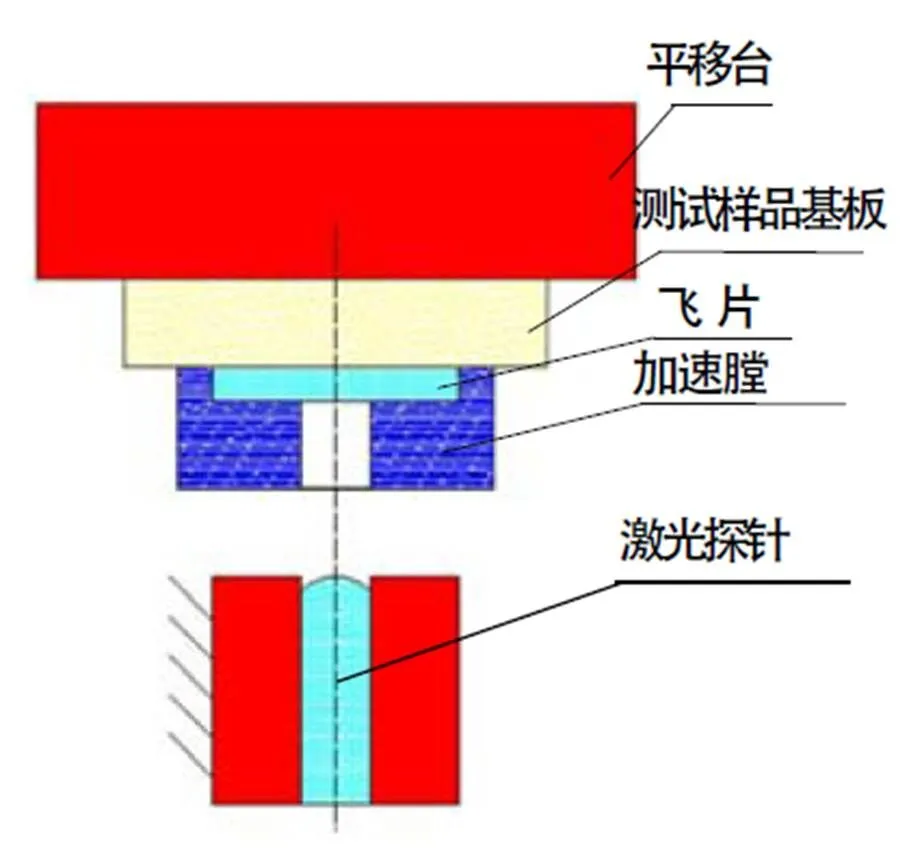

采用激光多普勒差拍测速(PDV)技术进行飞片速度测试,PDV技术具有调试简单、结构紧凑、测速能力强等优点,实验用到的主要测试设备有高压脉冲发火装置、全光纤光子多普勒测速仪等。图5为实验装置布置图,主要方法是固定激光探针,测试样品安装到平移台上,通过平移台移动样品,使激光探针对准样品的加速膛膛线。

图5 飞片测速装置布置图

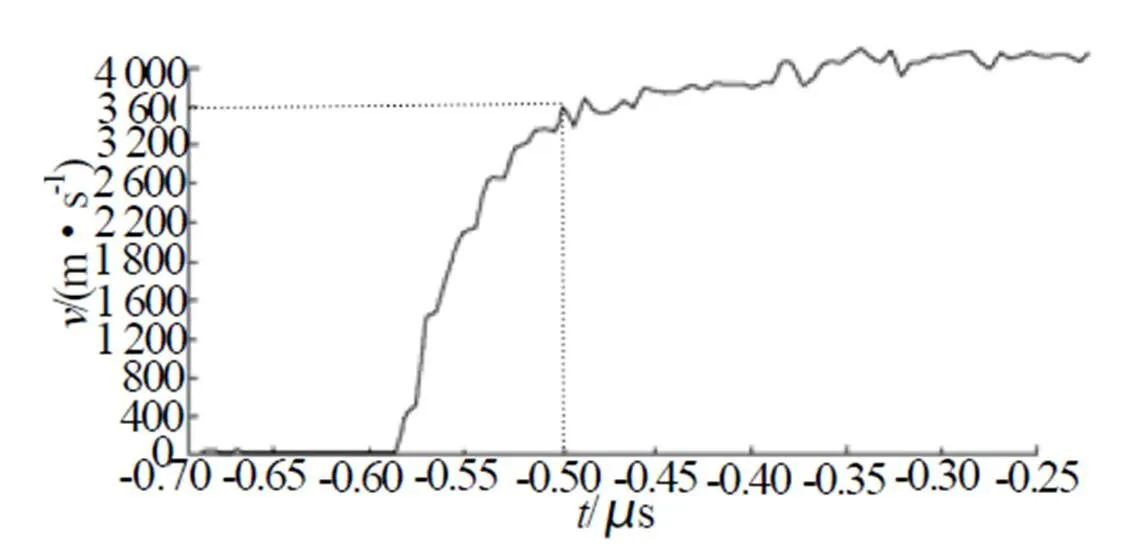

样品经过飞片坚膜(热板温度200℃烘烤15min),在发火电压1 200V、发火电容0.22μF条件下,测试得到的飞片速度曲线如图6所示。

图6 飞片(坚膜)速度曲线图

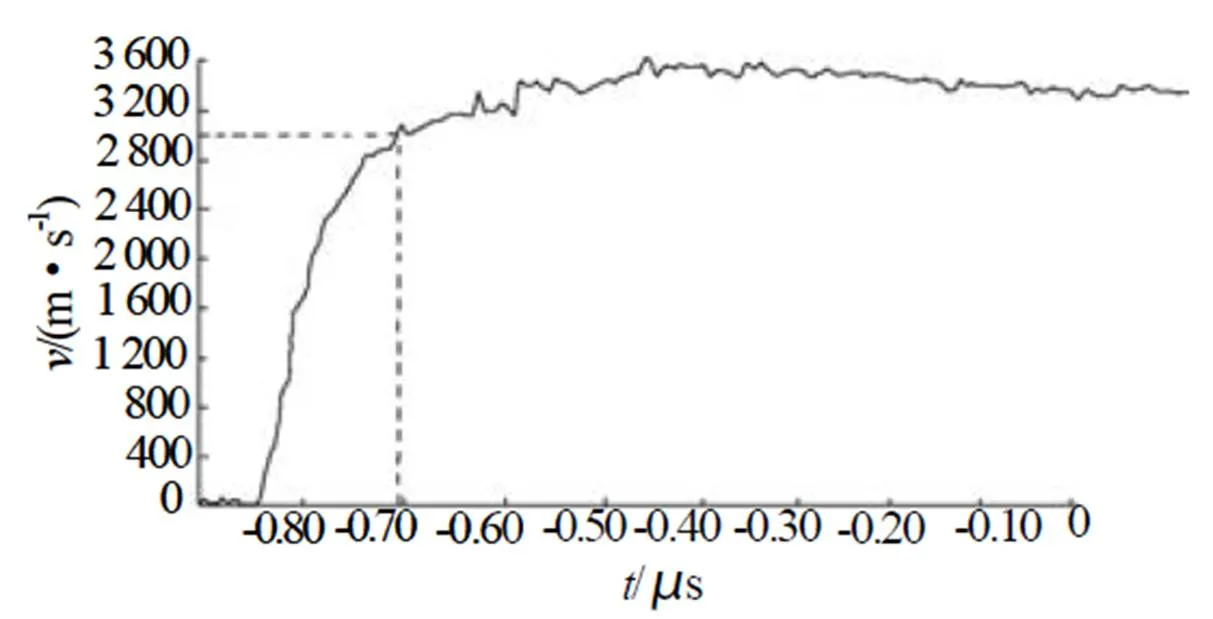

由图6可以看出飞片在出膛口时速度为3 580m/s。样品未经过飞片坚膜,在发火电压1 200V、发火电容0.22μF条件下,测试得到的速度曲线如图7所示,由图7可以看出飞片在出膛口时速度为3 000m/s。

图7 飞片(未坚膜)速度曲线图

由图6~7试验结果可知飞片测试速度不低于3 000 m/s,达到了起爆HNS-Ⅳ炸药柱的要求,尤其是经过飞片坚膜的样品飞片测试速度不低于3 580 m/s,达到了常规冲击片雷管的飞片驱动速度。飞片经过坚膜后速度更高,说明坚膜硬化后的飞片具有更高的强度,剪切性能更好。

2.3 加速膛特性表征与分析

加速膛作为微冲击片换能元的飞片剪切和加速单元,其边缘形貌和厚度对飞片的剪切效果和飞片撞击药柱的速度有重要影响。本文采用SU-8胶作为加速膛的制作材料。

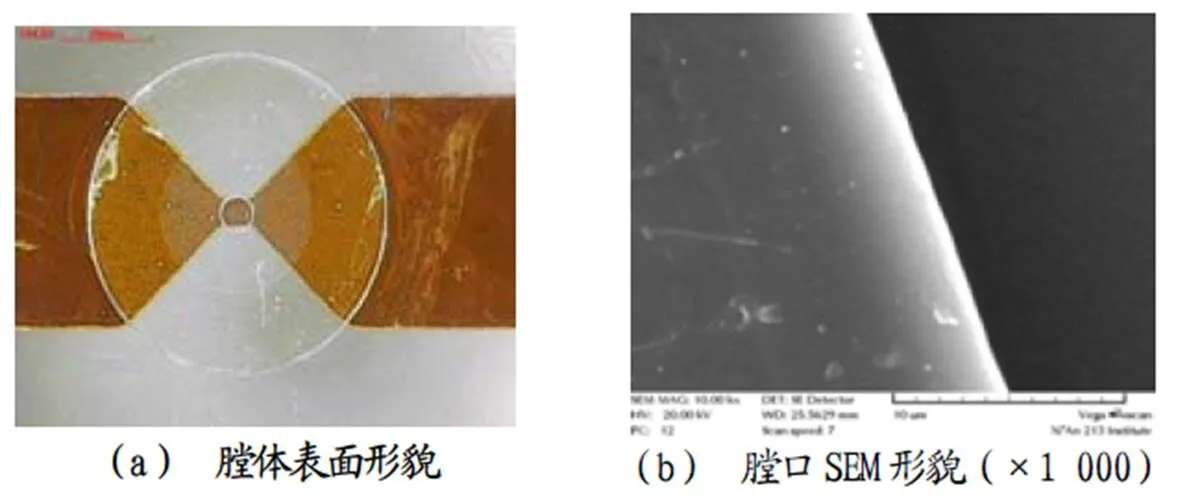

2.3.1 加速膛的形貌表征

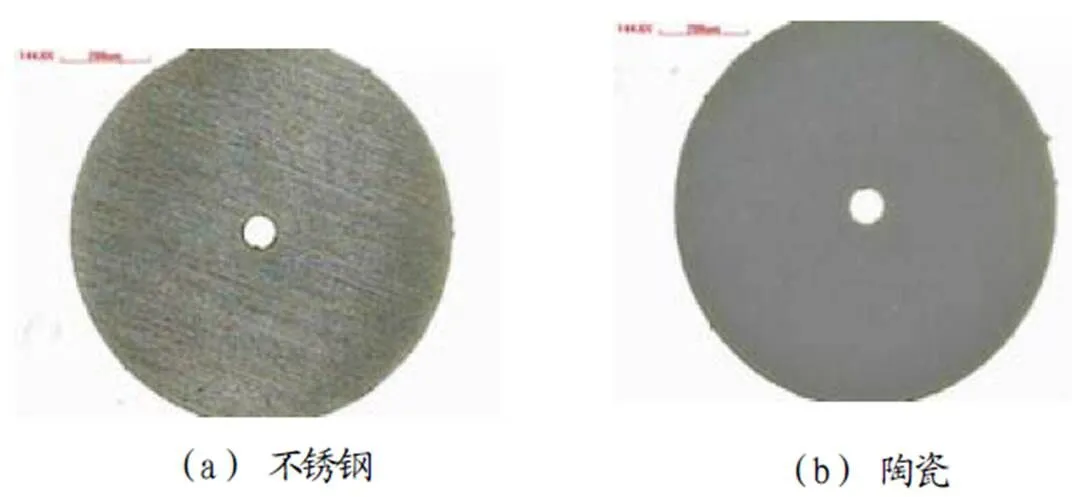

SU-8胶加速膛体表面形貌如图8(a)所示,可以看出加速膛形貌规则完整,外缘蚀刻整齐,膛口无毛刺;图8(b)为加速膛膛口的边缘形貌,不锈钢加速膛和陶瓷加速膛如图9所示,由图9可见膛口均有一定程度的毛刺。加速膛膛口的SEM实测直径为450μm,与设计直径一致,精度很高;用台阶仪实测加速膛高度为(150±10)μm,加速膛高度值具有一定的散差,其对换能元的发火感度具有一定程度影响。

图8 加速膛膛体表面形貌图

图9 不锈钢和陶瓷加速膛表面形貌图

2.3.2 微冲击片换能元起爆性能测试

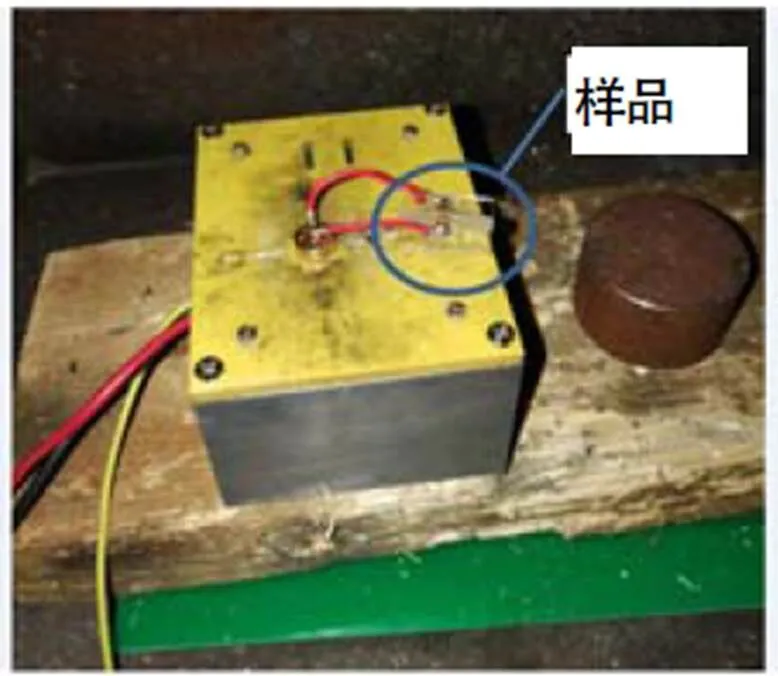

采用不同高度的加速膛制作样品,在0.22μF发火电容下进行发火感度测试,测试线路如图10所示。图10中高压电源对高压电容进行充电,触发线路控制高压开关的闭合,开关闭合时,高压电容将输出高压脉冲信号,起爆微冲击片换能元。试验装置如图11所示。

图11 试验装置

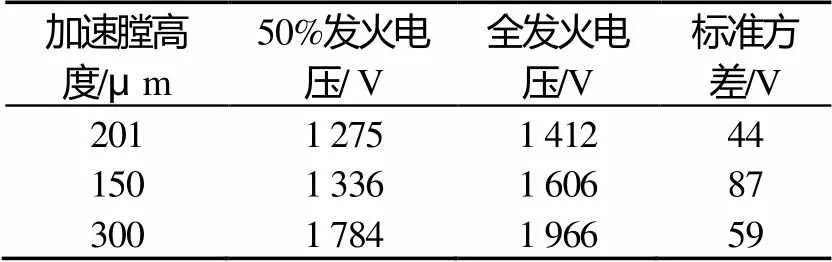

利用兰利法测试微冲击片换能元起爆HNS-Ⅳ炸药的发火感度。假设样品发火电压呈正态分布,不同高度加速膛样品的发火感度如表3所示。

表3 不同高度加速膛的微冲击片换能元样品发火感度测试结果

Tab.3 The results of ignition sensitivity of micro energy conversion unit of slapper detonator with different height of chamber

由表3可以看出,加速膛高度为201μm时,样品的50%发火电压为1 275V,全发火电压为1 412V,标准方差44V。当加速膛约为150μm时,50%发火电压为1 336V;当加速膛约为300μm时,50%发火电压为1 784V。可见高度为201μm的加速膛具有更好的发火性能。本文采用MEMS工艺制作的微冲击片换能元基本达到了常规冲击片雷管的发火感度,但与美国KDI公司第三代ESAD的1 250V工作电压[9]对比,尚有一定的差距。

3 结论

(1)桥箔表面有明显侵蚀现象时不利于桥箔的能量利用;采用SU-8胶制作飞片,飞片表面平整光滑,纹理致密,边缘蚀刻整齐;采用SU-8胶制作加速膛,加速膛形貌规则完整,外缘及膛口蚀刻整齐、无毛刺,优于陶瓷加速膛和不锈钢加速膛。

(2)同样起爆条件下,厚度3.3μm桥箔的爆发电流明显大于厚度5μm桥箔的爆发电流,具有更优的发火性能。

(3)飞片坚膜与否对飞片性能影响明显,经坚膜工艺处理后的飞片具有更好的力学性能,能获得更高的击发速度和起爆性能。

(4)加速膛高度对起爆性能有较大影响,对比150μm及300μm的加速膛,201μm的加速膛发火电压最低,全发火电压为1 412V,具有更好的发火性能。

[1] 褚恩义,张方,张蕊,等.第四代火工品部分概念初步探讨[J].火工品,2018(1):1-5.

[2] 沈瑞琪,叶迎华,戴实之,等.数字化火工技术的概念和应用[J]. 火工品,2000(2):37-39.

[3] 孔俊峰,李兵.新一代火工技术及其应用[J].国防技术基础, 2010(7):40-43.

[4] 张彬,褚恩义,任炜,等. MEMS火工品换能元研究进展[J]. 含能材料,2017,25(5):428-436.

[5] 施志贵,郭菲,席仕伟,等.一种金属桥冲击片雷管集成制造方法[J].火工品,2010(3):1-3.

[6] 曾庆轩,郑志猛,李明愉,等.冲击片雷管集成制造方法研究[J]. 火工品,2012(5):1-3.

[7] 李可为,褚恩义,薛艳,等.基于非硅微制造工艺的爆炸箔爆器研究[J].兵工学报,2017,38(2):261-266.

[8] 陈楷,徐聪,朱朋,等.加速膛与复合飞片对集成爆炸箔起爆器性能的影响[J].含能材料,2018,26(3):273-278.

[9] Dave Grilliot, Cory Hatch. Multiple launch rocket system (mlrs) fuzing evolving to meet end user requirements[C]//51st Annual Fuze Conference, 2007.

A Preliminary Study on the Key Factors Affecting the Performance of Micro Energy Conversion Unit of Slapper Detonator

YIN Ming,ZHANG Jin-xin,WANG Ke-xuan,ZHOU Mi,,REN Xiao-ming,REN Xi,QIN Guo-sheng

(Science and Technology on Applied Physical Chemistry Laboratory, Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

In this paper, micro energy conversion unit of slapper detonator was fabricated by MEMS technology. The micromorphology of bridge foil, flyer and accelerating chamber was studied, the effects of bridge foil thickness, flyer hardbake process, and chamber height on the detonation performance of micro energy conversion unit were analyzed, through the research of bridge foil electro-detonation performance, flyer velocity test and the detonation performance test of micro energy conversion unit. The study show that by use of SU-8 resist to make flyer and accelerating chamber, and treating the flyer by hardbake process, as well as selecting 3.3μm thickness of bridge foil and 201μm height of chamber, the micro energy conversion unit would has the best detonation performance.

Micro energy conversion unit;Detonation performance;Micro slapper detonator;Flyer;Accelerating chamber;Bridge foil

TJ450.2

A

10.3969/j.issn.1003-1480.2019.04.001

1003-1480(2019)04-0001-05

2019-06-22

尹明(1984 -),男,工程师,主要从事爆炸箔火工品集成技术研究。

国防科技重点室基金项目(61426020205162602003)