聚乙烯催化剂生产工艺的改进

2019-10-24李明晓李莉

李明晓 李莉

上海立得催化剂有限公司 (上海 201512)

改革开放以来,我国大力发展经济,目前已进入到工业化中期阶段,但经济的快速发展是以资源、能源的高投入和环境的破坏污染作为代价的。在日趋严峻的环境问题面前,既要实现经济的持续发展,又要保护赖以生存的环境,推动环境保护和经济发展相结合,已成为我国工业发展不可回避的现实要求。污染防治主要包括清洁生产和末端治理,自环境污染问题出现,大部分治理技术主要针对生产末端产生的污染物,即通常所说的“先污染后治理”。末端治理技术的开发在一定程度上减缓了工业生产活动对环境的污染和破坏,但并未从根本上解决问题。相较于末端治理技术,清洁生产受到越来越多的关注。

上海立得催化剂有限公司生产聚乙烯催化剂,生产过程中使用粒度很小的气溶胶作为催化剂载体,沸点较低的异戊烷和四氢呋喃作为溶剂,三氯化钛和烷基铝等物质作为活性成分,从原料到产品的加工处理过程中,不可避免污染物的产生,比如生产过程中载体硅胶的扬尘、原料包装物的废弃、溶剂回收过程中挥发性有机化合物(VOCs)的排放等。针对这种情况,对生产工艺进行改进,尽量从源头上减少污染物的产生。

1 有机溶剂的有效利用

1.1 设备改造,提高溶剂回收效率

聚乙烯催化剂生产过程主要包括载体表面化学处理、活性组分生成及负载、催化剂还原处理3个过程,这3个过程都需要进行溶剂回收——载体表面化学处理和催化剂还原处理过程使用异戊烷作为溶剂,活性物质生成及负载过程使用到有机溶剂四氢呋喃。溶剂回收通过蒸发、水冷换热方式进行,在以往的溶剂回收处理过程中,采用循环水冷却,存在循环使用过程中水温偏高,且冷却水水质差导致冷凝器表面结垢、传热效率低等问题。每批次聚乙烯催化剂生产过程中:异戊烷的使用量为8000~9000 L,冷凝回收会造成1 300~1 500 L的损失;活性组分生成及负载过程四氢呋喃的使用量为3800~4500 L,蒸发冷凝回收过程会造成390~520 L的溶剂损失。

上述数据表明聚乙烯催化剂生产过程溶剂回收效率较低,损失量较大。针对该情况,进行设备改进,主要包括以下两个方面:

(1)降低循环水温度:增设循环水凉水塔,并将氮气蒸发器置于凉水塔底部,采用喷淋方式将液氮冷量转移至循环水中。

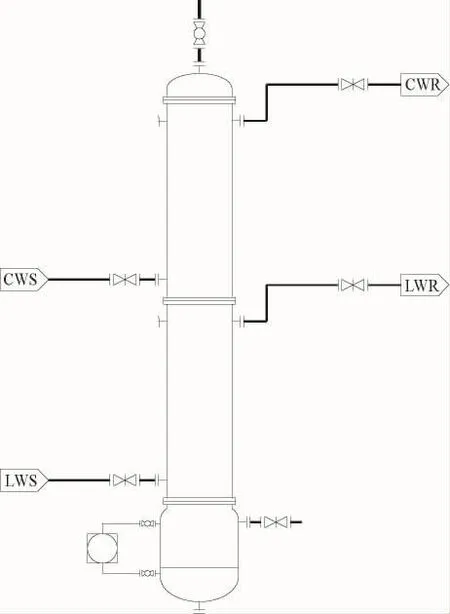

(2)冷凝器的改造:在原冷凝器下部加装冷冻水换热器,如图1所示。

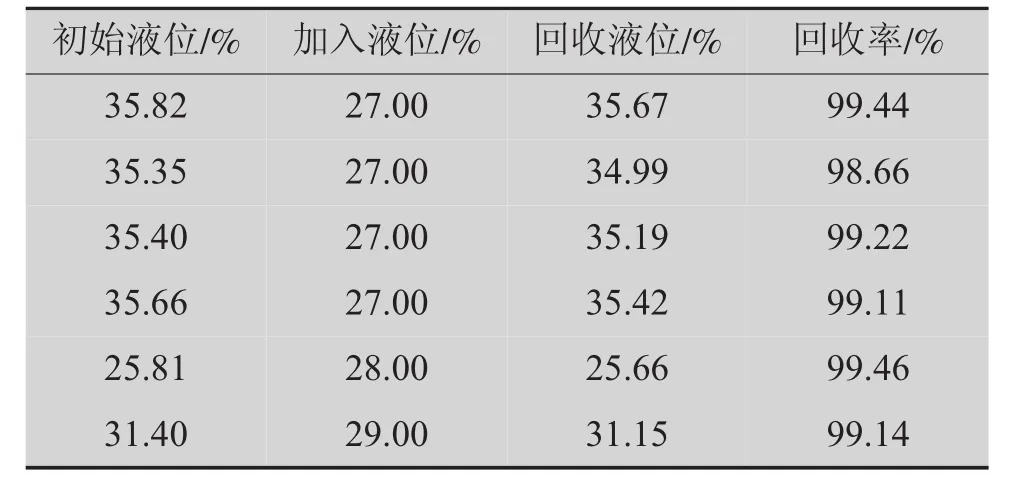

通过增加循环水冷却塔和对冷凝器进行改造来辅助溶剂的回收利用,表1为设备改造后异戊烷回收数据统计。从表1可以看出,溶剂回收率由以往的80%多提升到98%以上,说明设备的改进减少了溶剂的损失,很好地实现了溶剂的回收再利用。

图1 改造后的冷凝器

表1 戊烷回收数据统计

1.2 改进工艺步骤,减少废溶剂产生

每次清洗反应釜都用到新鲜戊烷,消耗量较大。通过多次试验优化,目前清洗釜仅使用130 L戊烷,若太少会洗不干净,导致催化剂结片。

老基地废戊烷由于含有大量硅胶、催化剂粉尘,无厂家接收处理。为了解决该问题,在新基地增加洗液过滤器以及废戊烷过滤器,减少了废戊烷中粉尘的含量。另外,通过改变操作方式,减少了在戊烷回收时粉尘的夹带。如以前输送好硅胶后,首先反吹过滤器,然后投用过滤器旁通,再加戊烷。这样容易造成硅胶从旁通飘出。现改为反吹好过滤器后,先加约300 L戊烷,再投用过滤器旁通。对于双峰洗液,加装管道过滤器,将洗液中的硅胶、催化剂过滤后,再通过戊烷反冲洗至反应釜内,这样不仅减少了戊烷中的粉尘含量,还提高了催化剂收率。

2 关于减少“三废”的工艺改进

2.1 减少废气产生

空气接触会造成聚乙烯催化剂失活。为防止空气污染,通常对溶剂罐进行氮气保压,且以往工艺操作过程中采用氮气作为动力源对溶剂进行输送,输送时溶剂罐冲压至400 kPa,溶剂回收时溶剂罐需泄压至0 kPa。该操作方式不仅造成氮气的大量浪费,且溶剂罐中氮气排空过程还会造成夹带,溶剂气化随氮气进入放空系统,增加VOCs排放。

对工艺进行改进:将氮压输送改为隔膜泵输送,通过电磁阀控制隔膜泵启停,实现分布式控制系统(DCS)控制。查询资料得知,21℃时,戊烷的饱和蒸汽压为79.21 kPa,改变工艺操作条件,将溶剂罐保压至100 kPa,减少了氮气的使用量和排放量,并减少了溶剂损失。

2.2 废水循环利用,减少废水产生

(1)载体硅胶采用氮气辅助活化的过程不可避免地会产生扬尘和酸性气体;利用专门的除尘除酸装置,采用碱水喷淋的方式来去除活化炉尾气中的粉尘和酸性气体。装置运行一段时间后,需要将粉尘浆液排出,并清洗填料,该过程会产生大量的废水。为此,对工艺进行改进,首先将清洗出来的废水静置,收集上层清澈碱水,然后将下层泥浆排放至废固收集池,用工业水将填料清洗干净并重新装填。清洗填料的废水返回除尘除酸装置或用作日常补水,实现废水的循环利用,从而减少了废水的产生。

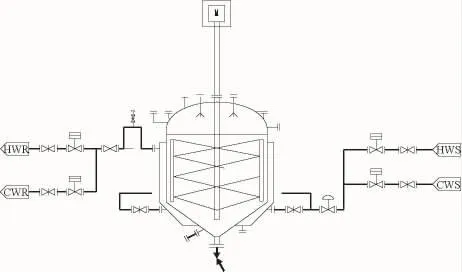

(2)以往的工艺中,反应釜采用两台换热器对夹套水进行升、降温。现取消两台换热器,将循环冷却水和循环热水直接引入反应釜夹套内,如图2所示。热水罐采用蒸汽直接加热,蒸汽冷凝水留在热水罐中,无须工业水补水。同时通过程序控制:在反应釜升温初期,热水进口阀打开,冷却水回水阀打开;延时固定时间后,冷却水回水阀关闭,热水回水阀打开。这样不仅将夹套中的冷水返回到循环冷却水系统中,还可以将热水罐中的热水排至循环冷却水系统,不仅减少了循环冷却水的补水,也减少了蒸汽凝结水的外排量。而在冷却时,热水球阀与冷却水球阀同时关闭,避免了循环冷却水污染循环热水系统。

图2 反应釜夹套水工艺流程改进

2.3 粉尘收集,减少废固排放

(1)聚乙烯催化剂生产过程中,容易产生各种粉尘,污染环境,对员工身体造成伤害。因此,在生产催化剂使用的粉尘类原料加料口以及抽硅胶处,增加了粉尘收集装置,防止粉尘飘散。对收集的粉尘,进行集中无害化处理。

(2)减少废固产生,实现物质的循环利用,有益于减少初级资源的消耗。聚乙烯催化剂生产使用到危险液体原料,其包装物中会存在部分残留,这类铁桶包装物属于危险废固,处理起来存在危险。针对此种情况,根据该类原料的使用量,制作了合适的专用溶剂罐;此举能避免生产过程中溶剂转移存在的危险,提高产品质量,且溶剂罐能重复利用,减少了废固的产生。

3 结语

聚乙烯催化剂生产过程中推行清洁生产,不仅减少了对环境的污染,还能提高产品质量,从源头减少“三废”的产生,降低末端处理的负担。因此,在注重经济效益的同时,推进发展清洁生产应成为公司不断进步的风向标。