加工中心用电主轴主要结构及常见失效模式

2019-10-24柳林冲石祥魏巍杨薪冉

柳林冲,石祥,魏巍,杨薪冉

(上海汽车集团股份有限公司乘用车公司,上海201306)

0 引言

随着电气传动技术的迅速发展,加工中心主轴与主轴电机已能融为一体。主轴可由内装式电动机直接驱动,使机床主传动系统的机械结构得到了极大的简化,基本取消了带轮传动和齿轮传动。这种主轴电动机与机床主轴 “合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,由此称之为 “电主轴”。多数电主轴的转速在10000~400000r/min。电主轴用途很广,已广泛应用于机械、汽车、航天和电子工业等领[1-3]。

电主轴作为加工中心的核心零部件,其稳定性将直接影响整台机床的稳定性及所加工工件的质量。因此,做好电主轴的日常保养工作,及时掌握电主轴工作状态,并发现潜在的故障隐患,对保证产品制造质量和极大延长电主轴的使用寿命有重要的实际意义。

本文将分别从电主轴的整体结构、精度检测、保养方式、常见失效模式等4个方面,阐述加工中心用电主轴的日常保养和维护。

1 电主轴原理和主要结构

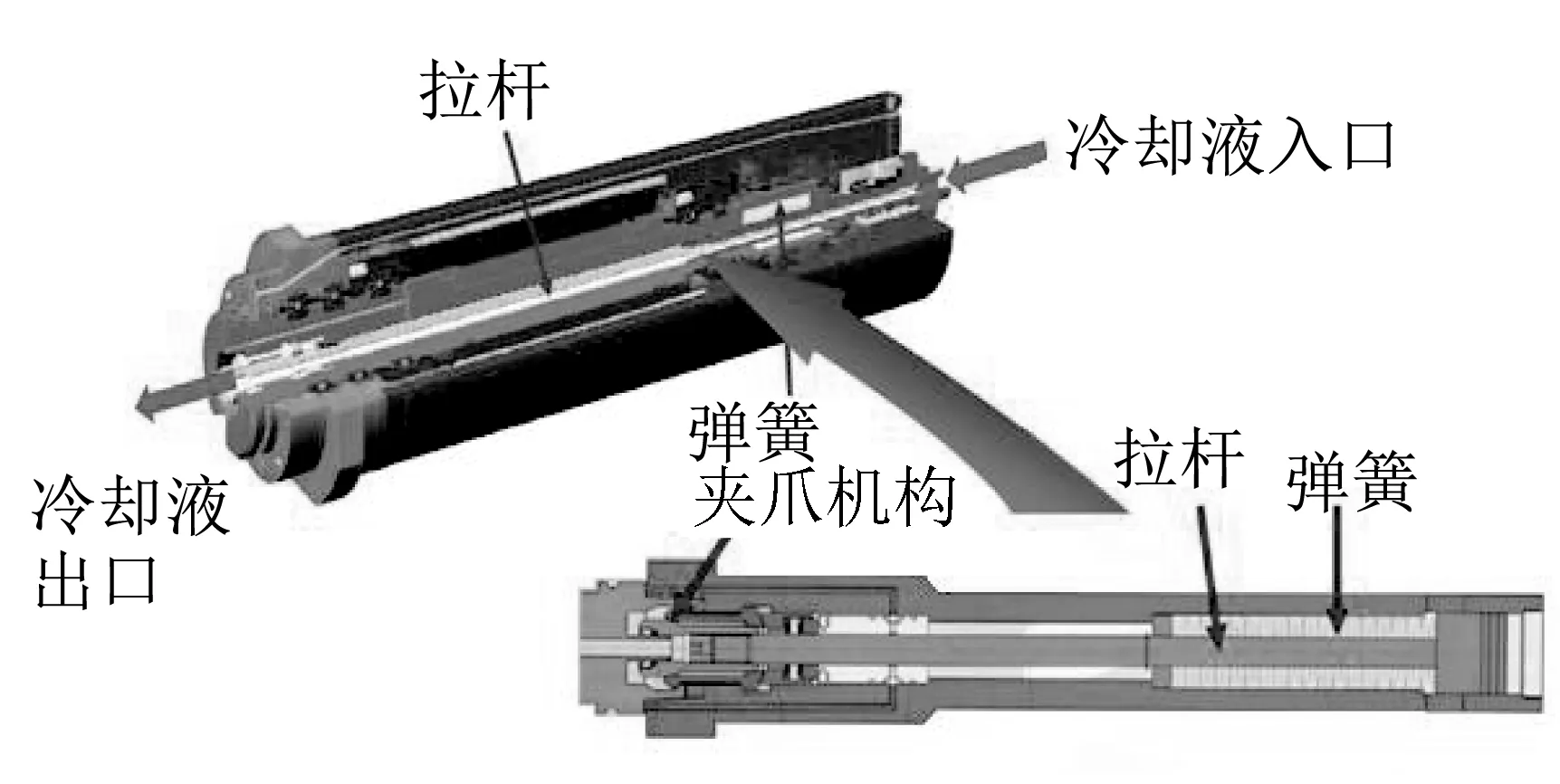

电主轴与电机的主要区别为电机的转子内安装有刀具机构,刀具机构主要由夹爪、拉杆与弹簧组成,如图1所示。刀具机构可确保加工中心实现快速换刀,并且刀具的刀柄完全由电主轴夹持住,夹持力由弹簧提供;同时刀具机构完全由电机单元固定。当电机转子高速旋转时,带动刀具机构同步实现高速旋转,因此电主轴可实现高速切削加工。

图1 电主轴原理结构

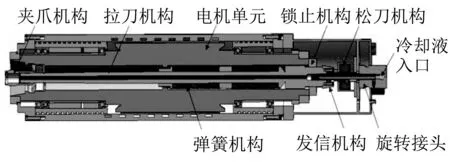

电主轴主要结构如图2所示。电机单元驱动主轴旋转;拉刀机构提供夹紧力,实现刀具夹紧;松刀机构推动拉刀机构,实现刀具松开;弹簧机构配合拉刀机构实现刀具夹紧;冷却液入口与旋转接头相连,实现电主轴的高压内冷与刀具冷却;锁止机构锁紧拉刀机构的弹簧;发信机构与拉刀机构同时伸出与复位,并通过模拟量传感器判断电主轴当前是处于夹刀状态还是松刀状态。

图2 电主轴主要结构

2 电主轴主要机构

电主轴主要有四大机构:轴系机构、电主轴前端及夹爪机构、后端机构和拉刀机构。

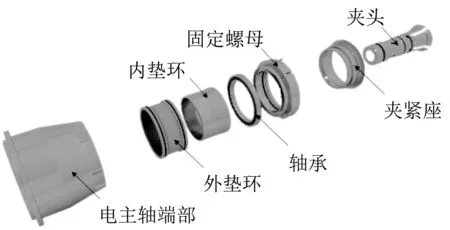

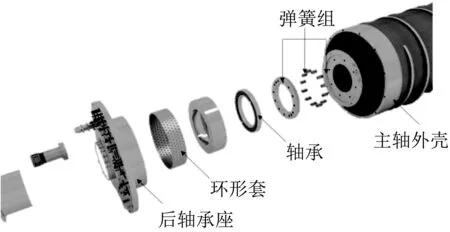

轴系机构:为电动机部分,包括带转子的轴套、轴承、轴承壳、锁紧螺母等,如图3所示。电主轴前端及夹爪机构:用于夹持刀具,包括夹头、固定螺母、轴承等,如图4所示。后端机构:用于接通冷却液、润滑油、电缆线等,包括主轴外壳、弹簧组、轴承、环形套等,如图5所示。拉刀机构:与夹紧/松开气缸,或者夹紧/松开油缸相连,用于夹紧或松开刀具,包括拉杆、拉杆锁紧螺母、编码器环等,如图6所示。

3 电主轴的安装

电主轴心轴为空心阶梯轴,前端径向尺寸大,中间径向尺寸逐渐减小,尾部径向尺寸最小。心轴前端结构形式取决于机床类型和所夹刀具的形式。心轴的形状和尺寸有相关设计标准可查阅参考。

图3 轴系机构

图4 电主轴前端及夹爪机构

图5 后端机构

图6 拉刀机构

电主轴的组装过程如图7所示。装配顺序为:1)在心轴上安装电机转子;2)在心轴前后两端安装轴承组;3)安装电主轴端部机构;4)心轴两端安装轴承与轴承滑套;5)在心轴上安装定子及定子的冷却套;6)安装电主轴壳体;7)在心轴内部插入拉刀系统。

4 电主轴精度检测

4.1 日常精度测量

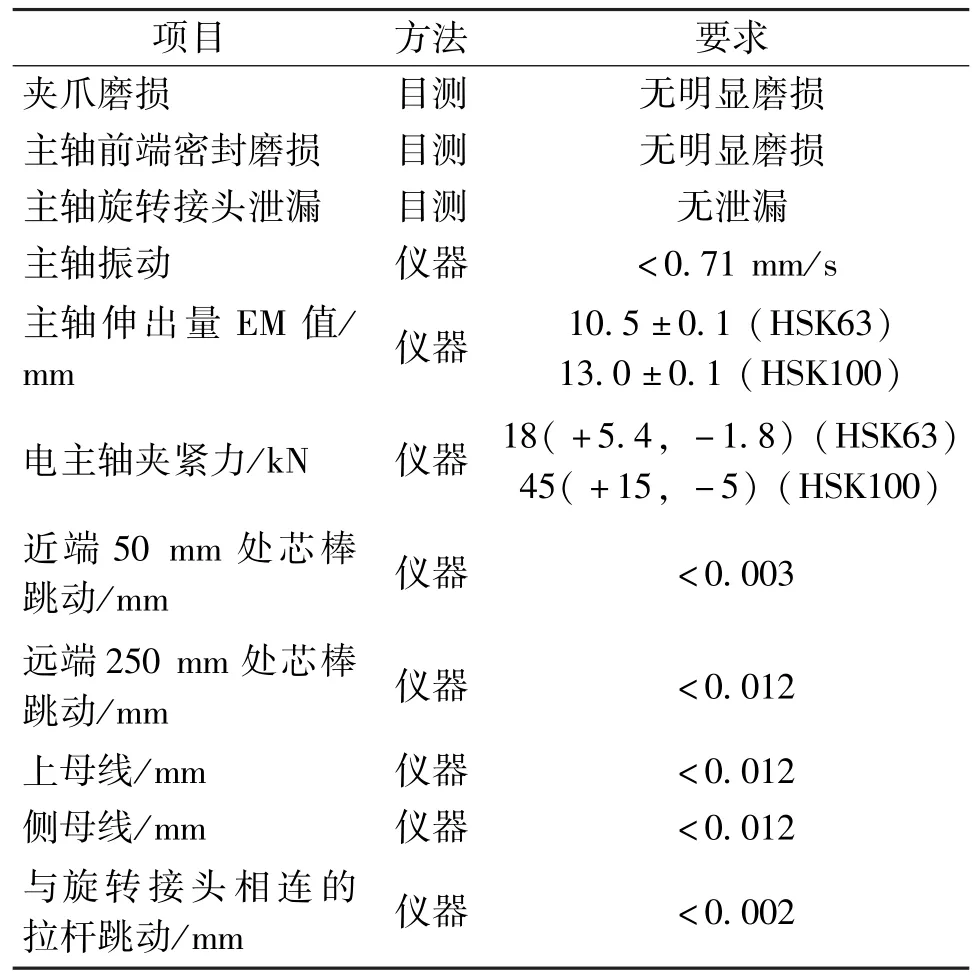

电主轴在日常使用过程中,每隔3个月,需对其进行精度测量。针对常用的HSK63和HSK100型号电主轴,其具体的日常精度检查项目和要求如表1所示。

图7 电主轴的组装过程

表1 电主轴日常精度检查项目和要求

夹爪磨损,则会影响主轴夹紧力。目视观察夹爪,如出现磨损痕迹,则应立即更换夹爪。

电主轴前端密封圈用于密封刀柄底部的排水孔。由于加工中心加工过程中需频繁换刀,所以密封圈与刀柄底部的排水孔二者间存在移动副,易磨损。因此,需定期检查密封圈是否有磨损。如有磨损,会导致机床高压冷却液回路压力泄漏,从而引发机床报警。

电主轴旋转接头是确保高压管路不会随着电主轴转子旋转而转动,因此内部为轴系结构。旋转接头一端接冷却液管路,旋转接头不会旋转,另一端接电主轴转子,此端旋转接头将始终伴随电主轴转子高速旋转,因此极易损坏。由于旋转接头内部通高压冷却液,所以旋转接头如有损坏,必引发冷却液泄漏。

如果电主轴内自带振动传感器,只需在电主轴振动报警时,测量此项;如果电主轴内未装振动传感器,则需定期进行检测。如果电主轴振动值>0.71mm/s,说明电主轴内轴系机构有异常,极有可能由轴承振动所致。

电主轴伸出量EM值是指电主轴处于松开状态时主轴夹爪端面与电主轴端面之间的距离。EM值偏大会影响电主轴夹紧力,EM值偏小则易导致夹爪与刀柄的接触面磨损。

电主轴夹紧力由拉刀机构上的弹簧提供,每次换刀过程中,弹簧都被压缩与释放一次,所以电主轴使用时间越长,弹簧损伤越大,电主轴夹紧力必定随时间而呈下降趋势。当夹紧力小于规定要求时,则必须更换弹簧。

如果近端与远端芯棒跳动值过大,则表明电主轴轴系结构有异样,极有可能是轴承已失效。

如果上母线值与侧母线值过大,则表明承载电主轴轴向移动的导轨与机床床身的平行度已超差,此精度需重新调整,否则会影响工件尺寸加工质量。

与旋转接头相连的拉杆,其跳动值过大,会导致电主轴旋转接头损坏,因此需检查拉刀机构。

4.2 其他精度测量

除对电主轴进行日常精度测量外,必要时,还需对电主轴做如下精度测量。

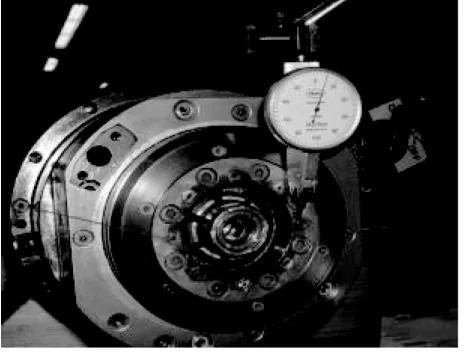

(1)夹紧锥跳动。测量夹紧锥跳动方法如图8所示。检测夹爪与夹紧锥的接触面,此接触面的跳动直接影响电主轴夹紧力。夹紧锥跳动要求<0.02mm。

(2)锥孔跳动。测量锥孔跳动方法如图9所示。检测锥孔与刀柄的接触面,此接触面的跳动直接影响电主轴夹紧力与加工精度。锥孔跳动要求<0.005mm。

(3)轴向跳动。测量轴向跳动方法如图10所示。电主轴轴系结构中存在间隙,换刀时,端面会出现窜动,该间隙必须<0.1mm。

图8 夹紧锥跳动

图9 锥孔跳动

(4)拉杆后端跳动。测量拉杆后端跳动如图11所示。拉杆后端跳动过大,可极易造成电主轴后端旋转接头损坏。拉杆后端跳动要求 <0.02mm。

图10 轴向跳动

图11 拉杆后端跳动

5 电主轴保养

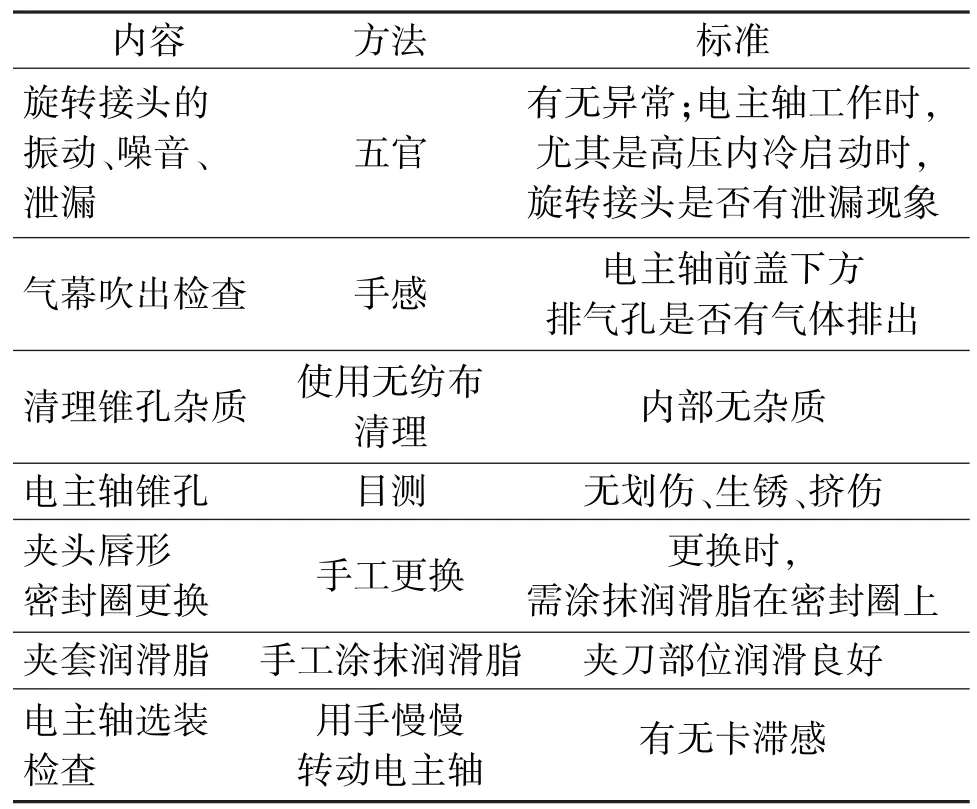

电主轴最重要的保养就是4.1节的日常精度测量,并记录和分析数据,从中发现电主轴潜在的故障隐患。除定期实施日常精度测量外,还需要进行保养,具体内容如表2所示。

表2 电主轴的其他保养工作

6 电主轴常见失效模式

电主轴常见失效模式主要有如下几种。

(1)刀具与电主轴锥孔端面发生撞击,此失效情况如图12所示。造成这种失效的原因是操作失误或换刀时刀柄与电主轴不同心造成的。该失效模式可通过以下方法进行预防:定期使用各机床厂商提供的专业工具,检查刀柄与电主轴的同心度是否<0.01mm,如超出该值,则进行调整或更换。

(2)电主轴锥孔磨损,此失效情况如图13所示。造成这种失效的原因是电主轴达到使用寿命或润滑不当。该失效模式可通过定期检查并涂抹润滑脂或在发现已磨损迹象时及时更换来预防。

(3)液压缸活塞杆损坏,此失效情况如图14所示。

图12 刀具与电主轴锥孔端面发生撞击

图13 电主轴锥孔磨损

造成这种失效的原因是液压缸活塞杆达到使用寿命。预防方式为,电主轴使用超8000 h后,检查电主轴夹爪夹紧刀柄是否有松动迹象;如有,则检查液压缸,进行必要的修复。

(4)夹爪磨损或断裂,此失效情况如图15所示。造成这种失效的原因是夹爪达到使用寿命或润滑不当。该失效模式可通过定期检查并涂抹润滑脂或发现有磨损迹象时及时更换来预防。

图14 液压缸活塞杆损坏

图15 夹爪磨损或断裂

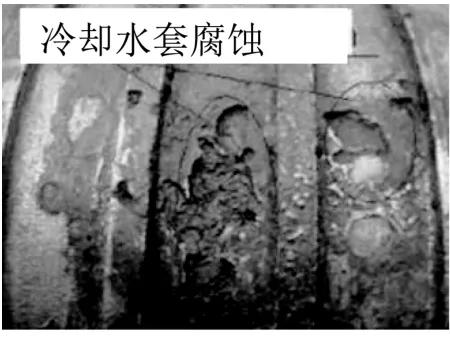

(5)电主轴内部冷却水道腐蚀或堵塞,此失效情况如图16所示。造成这种失效的原因是冷却夜变质。该失效模式可通过定期检查或更换冷却液滤芯来预防。

(6)拉刀拉杆变形,此失效情况如图17所示。造成这种失效的原因是换刀时拉杆受到冲击。该失效模式可通过检查换刀位与刀夹状态来预防。

图16 电主轴内部冷却水道腐蚀或堵塞

图17 拉刀拉杆变形

(7)拉刀弹簧变形、磨损或破碎,此失效情况如图18所示;拉杆磨损,此失效情况如图19所示。造成这2种失效的原因都是拉刀弹簧达到使用寿命。其失效模式可通过检查拉刀力或发现拉刀力降至规定值则立即更换来进行预防。

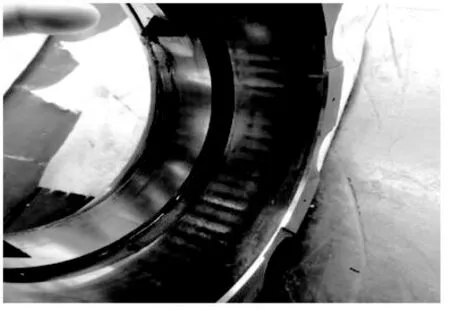

(8)轴承磨损、生锈或破碎,此失效情况如图20所示。造成这种失效的原因是密封失效,冷却液进入;轴承安装不当,电主轴遭受撞击。该失效模式可通过定期检查电主轴跳动或测试电主轴振动来预防。

图18 拉刀弹簧变形、磨损或破碎

图19 拉杆磨损

(9)监控刀具状态传感器信号不良,此失效情况如图21所示。造成这种失效的原因是传感器老化失效、紧固传感器的螺钉松动。通过返修而使用的电主轴,需要检查合格后才能安装至机床。这样可预防此失效模式。

图20 轴承磨损、生锈或破碎

图21 监控刀具状态 传感器信号不良

(10)编码轮磨损,此失效情况如图22所示。造成这种失效的原因是编码轮使用时间过长。电主轴使用超8000 h后,需对编码轮进行检查,如出现磨损,应及时更换。这样可以预防该失效模式。

图22 编码轮磨损

7 结论

理解电主轴的主要结构,掌握主要结构的精度测量方法,并能分析测得的精度数据,就可以及时发现电主轴潜在的故障隐患并加以排除。此外,掌握正确的电主轴保养方法并理解其主要失效模式可大大提高电主轴使用寿命。