逆磁致伸缩扭矩传感器设计及其输出特性分析

2019-10-24董俊威

董俊威

(上海柴油机股份有限公司,上海200438)

0 引言

铁基非晶态合金是一种高逆磁致伸缩材料,与稀土超逆磁致伸缩材料相比,具有脆性小、机械性能高等特点[1]。它能被等离子喷涂或制成薄膜,而且能承受很大的正应力与切应力,有效地克服稀土元素的脆性问题,常应用于换能器、制动器等领域[2]。船舶轴系扭矩 (轴功率) 在线测试模块是船舶运行过程中不可或缺的一部分,它能反映船-机-桨的匹配性能以及船舶的能效水平。目前使用的应变片无线遥测系统需要安装无线发射模块与感应供电模块,而且结构复杂,不便拆装[3]。因此,研发新型非接触式、高可靠性的扭矩传感器对于船舶轴系扭矩 (轴功率)在线监测技术的发展具有重要意义。

本文利用铁基非晶材料的逆磁致伸缩效应设计了一种新型的扭矩传感器。从电磁场理论出发,在Maxwell软件平台上建立了传感器的电磁模型,仿真计算了激励电压、线圈匝数、磁隙等参数对传感器输出特性的影响,设计了基于逆磁致伸缩效应的静态扭矩测量试验台架,进行了逆磁致伸缩扭矩传感器的静态标定试验,并验证模型、计算方法以及结论的正确性;同时,还进行了动态扭矩试验,研究传感器的频响特性。

1 逆磁致伸缩扭矩传感器测量原理

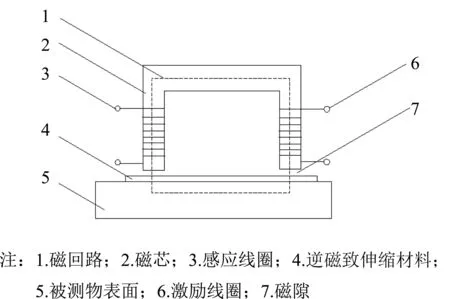

逆磁致伸缩扭矩传感器的工作原理如图1所示。当激励线圈6中通入交流电后,会产生交变磁通进入逆磁致伸缩材料4内部,通过磁芯2形成一个封闭的磁回路。当被测物5受到扭矩作用后,贴在其表面的逆磁致伸缩材料4的磁导率发生变化,引起磁回路中磁通改变,这一改变通过感应线圈3以感应电压的方式反映出来。

图1 逆磁致伸缩扭矩传感器测量原理

根据磁路定律,磁路中的瞬时磁通为[4]:

式中:Φ为瞬时磁通,Wb;F为磁动势,A;R0为磁隙处空气的磁阻,H-1;RAO为磁芯各段的磁阻,H-1;REC为逆磁致伸缩材料的磁阻,H-1;δ0为磁极下的磁隙 (以下简称磁隙),m;μ0为空气的磁导率,H/m;S0为被测材料与磁极的正对面积,m2;lAO,i为磁芯内第 i截面对应的磁路长度,m;SAO,i为磁芯内第 i截面对应的截面面积,m2;μAO为磁芯的磁导率,H/m;lEC为两磁极间材料的磁路长度,m;μEC为逆磁致伸缩材料的磁导率,H/m;h为磁通在被测材料内的穿透深度,m;b为被测材料内磁路的平均宽度,m。

将式 (2)、 (3)、 (4) 代入式 (1) 得:

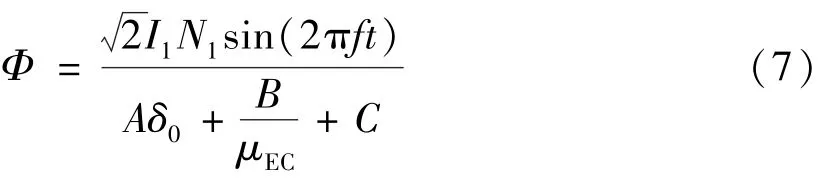

式中:N1为激励线圈匝数,圈;I1为电流的有效值,A;f为激励频率,Hz;t为通入电流时间,s。

令:

则

由法拉第电磁感应定律,感应电压V2为:

式中:N1为激励线圈匝数,圈;V2为感应电压,V;N2为感应线圈匝数,圈。

由式 (8)可见,当激励线圈匝数确定后,感应电压是激励频率、感应线圈匝数、磁隙、激励电流等的函数, 即V2=h (f, N2, I1, δ0, μEC)。

逆磁致伸缩扭矩传感器监测外部扭矩是通过分析感应线圈中感应电压的变化规律以及材料磁导率与外力的对应关系。激励频率、线圈匝数、激励电流等因素与传感器输出特性间的线性关系明显。但最关键的因素磁隙对传感器灵敏度的影响较为复杂,而且磁芯硅钢的磁导率并非定值,而是由磁导率曲线 (B-H曲线)确定,这一影响因素无法通过公式反映出来,故需要对此进行建模分析[5]。

2 逆磁致伸缩扭矩传感器有限元仿真

由于逆磁致伸缩材料磁导率的相对变化量与扭矩成线性关系[6],为简化模型,可通过改变逆磁致伸缩材料的磁导率来模拟外部扭矩的变化。激励频率、线圈匝数、激励电流、磁隙大小对输出电压均有影响,可通过3维模型仿真计算。

2.1 有限元模型

利用ANSYS Maxwell软件进行有限元建模,采用交变磁场自适应网格分格方法,设置求解误差为1%。考虑到传感器属于对称结构,在不影响计算精度的条件下,选取单个磁探头进行研究,以提高计算效率。建立的有限元模型见图2,磁芯的B-H曲线见图3,模型中材料的相关参数见表1。表1中μR和λm为相对磁导率与相对逆磁致伸缩系数。

图3 硅钢B-H曲线

表1 逆磁致伸缩材料属性

2.2 仿真计算方案

(1)激励电压的影响:在激励频率60kHz、N1∶N2=40∶30、 磁隙 0.1mm、 无力矩的条件下,激励电压从1V增加到25V,步长为4V。

(2)感应线圈匝数的影响:无力矩时,感应线圈匝数设定为10~35圈,步长为5圈,激励线圈保持40圈不变,激励频率60kHz。

(3)磁隙的影响:磁隙的变化范围设定为0.1~0.5mm,激励源为60kHz、5V,激励线圈与感应线圈匝数分别选择40圈与30圈,扭矩变化范围为0~120Nm。

2.3 计算结果分析

2.3.1 激励电压的影响

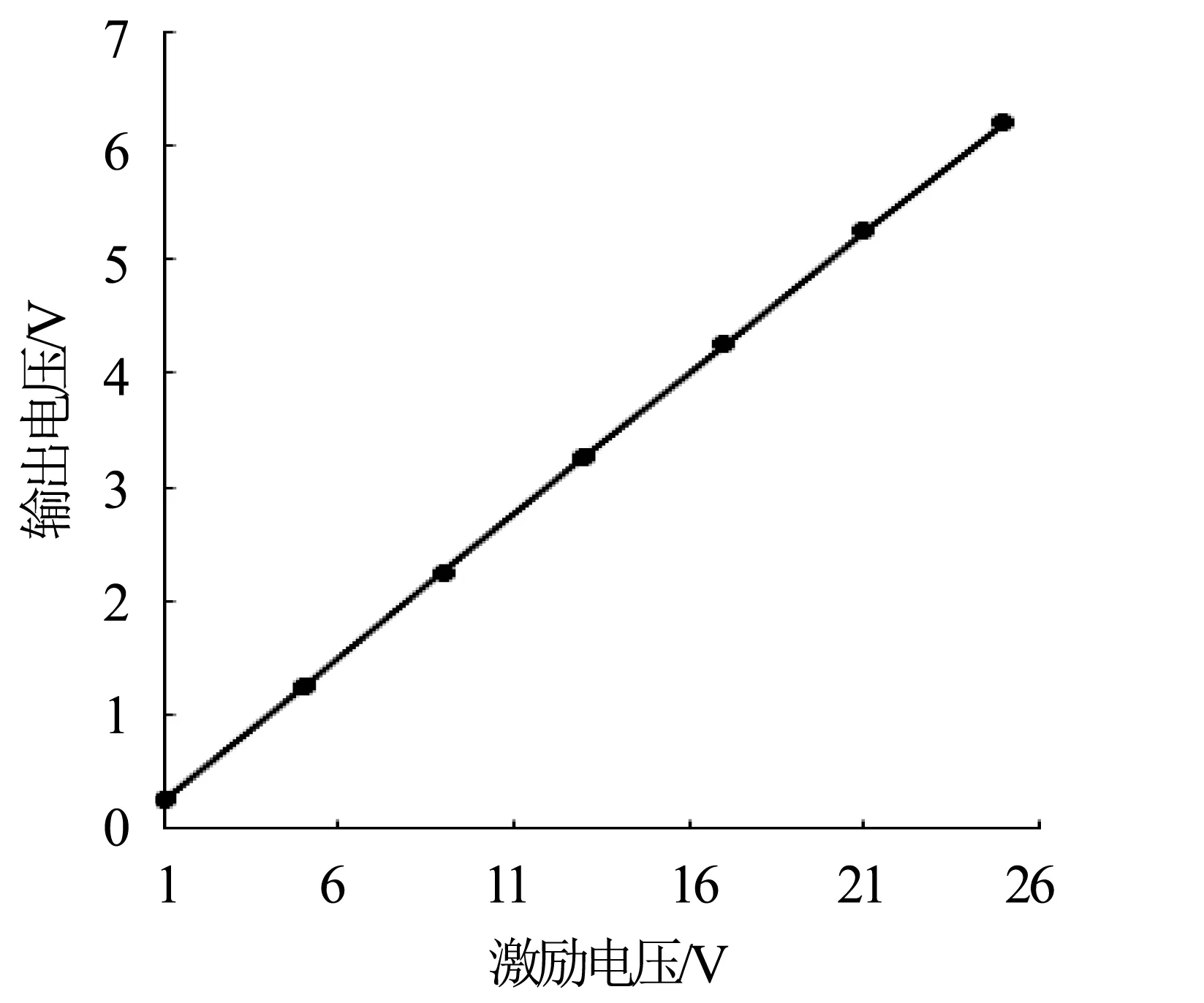

由于存在磁隙,所以激励电压与感应线圈输出电压之比不等于线圈匝数比。不同激励电压下,感应线圈的输出信号如图4所示。可以看出,输出电压随激励电压的增加而增加,成线性比例关系,与式 (8)推导的结果吻合。

图4 激励电压影响

2.3.2 感应线圈匝数的影响

不同感应线圈匝数下的传感器输出信号如图5所示。可以看出,输出电压虽然随着感应线圈匝数的增加逐渐增大,但当感应线圈匝数超过20圈后,输出电压增大的速度逐渐降低。一方面是由于线圈的电感与匝数的平方成正比,导致其阻抗随着匝数的增加而迅速上升,另一方面在于传感器的空间有限,匝数增加会造成线径变小,从而使得电阻变大,导致热能损耗加剧。综合考虑输出电压与热能损耗后,感应线圈匝数应在30圈左右。

2.3.3 磁隙的影响

不同磁隙下的电压输出如图6所示。可以看出,随着磁隙的增加,传感器的输出电压逐渐降低,且降低的速度逐渐减小,尤其是在0.3mm之后。不同磁隙下传感器输出特性如图7所示。可以看出,传感器在同一磁隙下的输出电压与扭矩大小基本成线性关系。此外,传感器的灵敏度随着磁隙的增加而迅速降低。当磁隙从0.1mm增加到0.3mm时,传感器的灵敏度降低了约37.5%。综合考虑输出电压与灵敏度后,合理的磁隙不应超过0.3mm。

图5 线圈匝数影响

图6 磁隙的影响

图7 不同磁隙下的输出特性

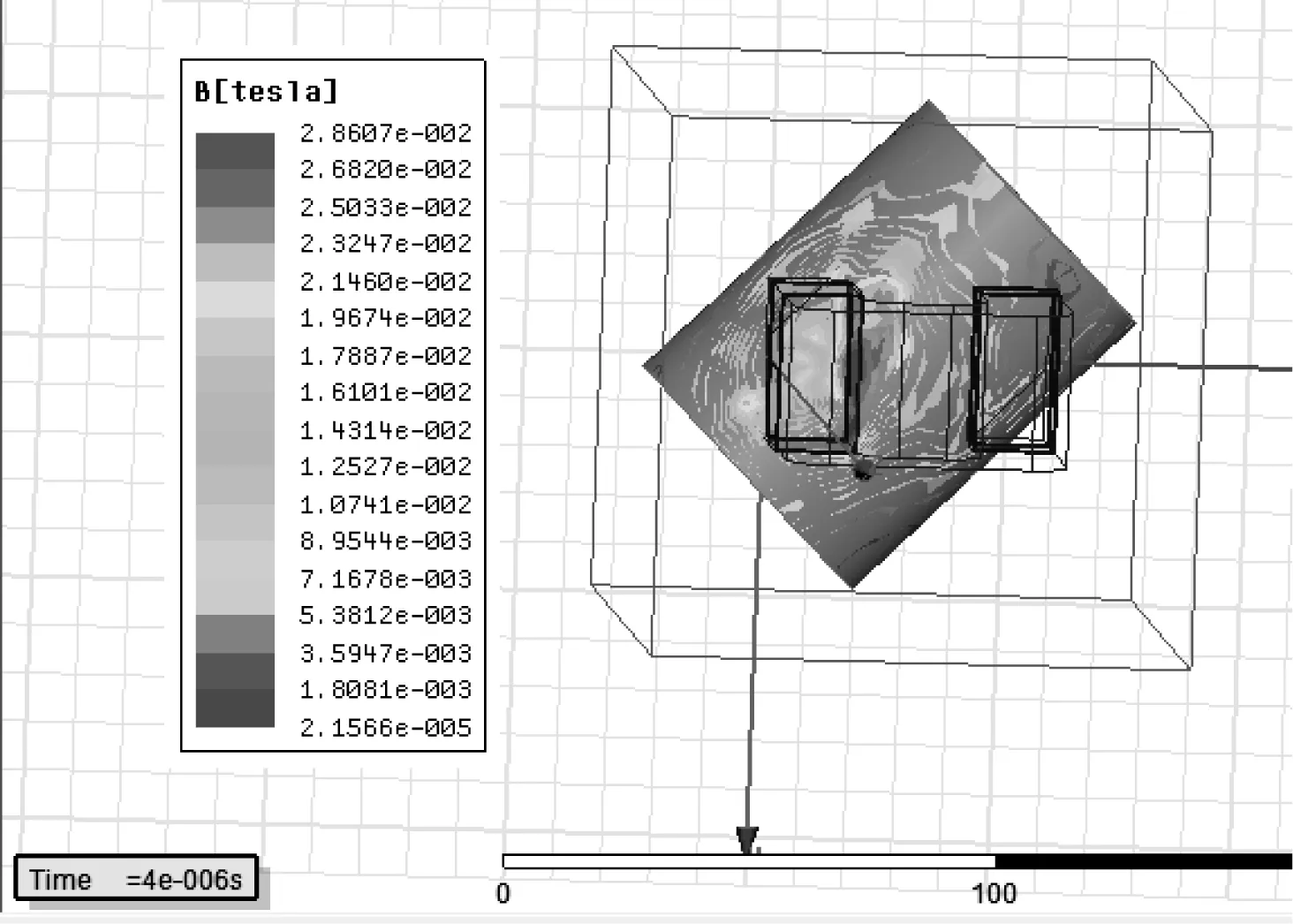

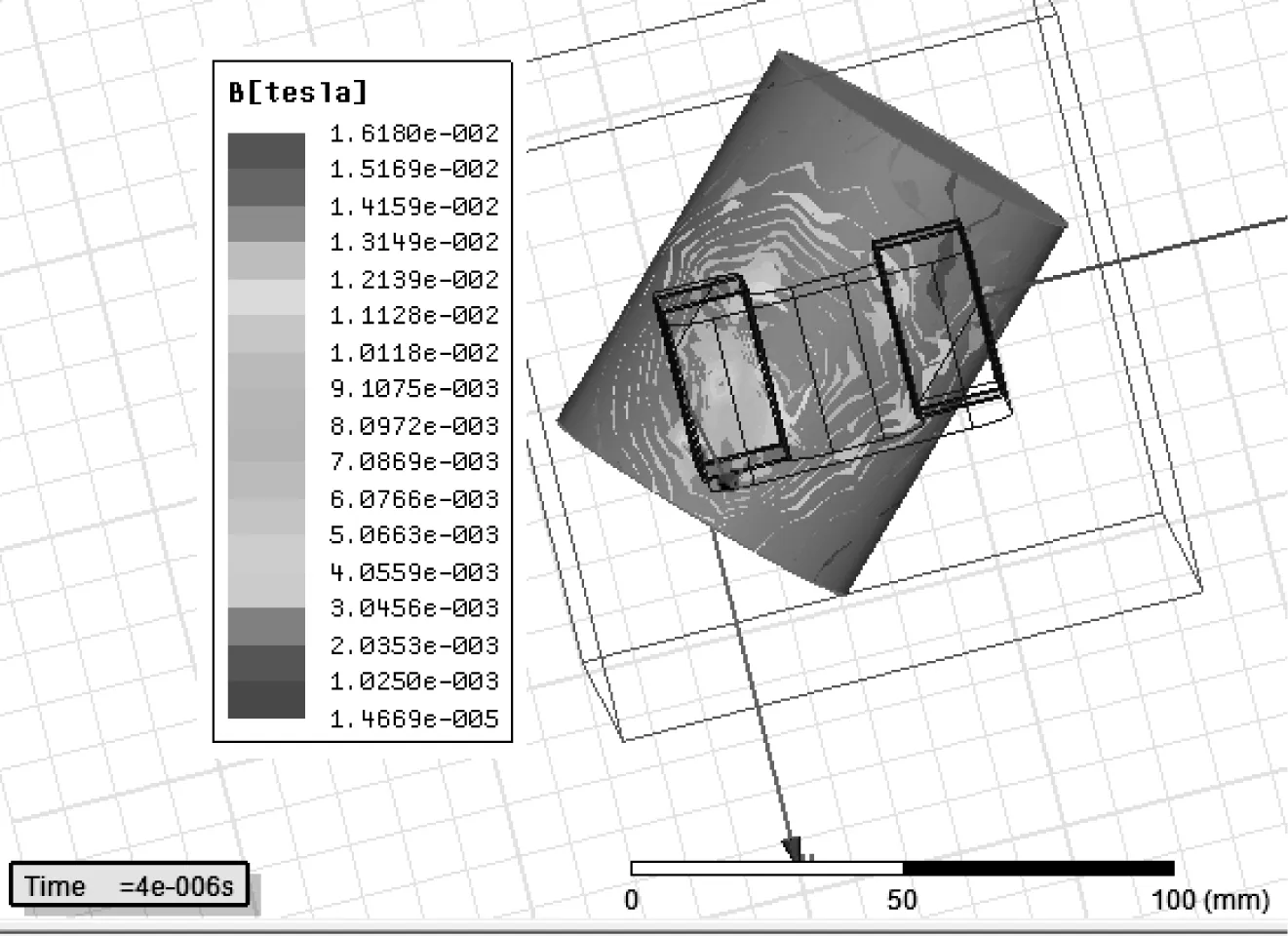

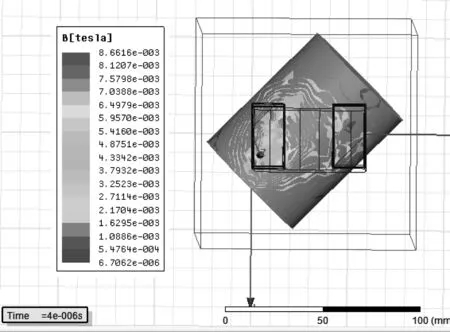

磁芯内磁感应强度如图8~11所示。图中横坐标50和100表示磁隙,单位为mm;与横坐标垂直、与横坐标平行、与平面垂直的3个箭头分别表示X、Y、Z三个方向。可以看出,磁场在逆磁致伸缩材料内部基本上分布均匀,闭合的磁力线由中心向四周扩散,而且在扩散的过程中,磁场强度不断地减弱。另外,随着磁隙的增大,材料内部的磁感应强度逐渐地降低,而且下降的幅度比较大;磁隙每增加0.1mm,磁感应强度会降低1倍左右。

图8 0.1mm磁隙下磁心磁场

图9 0.2mm磁隙下磁心磁场

图10 0.3mm磁隙下磁心磁场

图11 0.4mm磁隙下磁心磁场

通过上述分析,得出传感器的输出电压随着激励电压与线圈匝数的增加而增加,在非接触性测量时,其磁隙在0.3mm附近为最佳。

2.4 试验验证

为验证上述仿真计算的结果和结论,进行了静态扭矩试验。

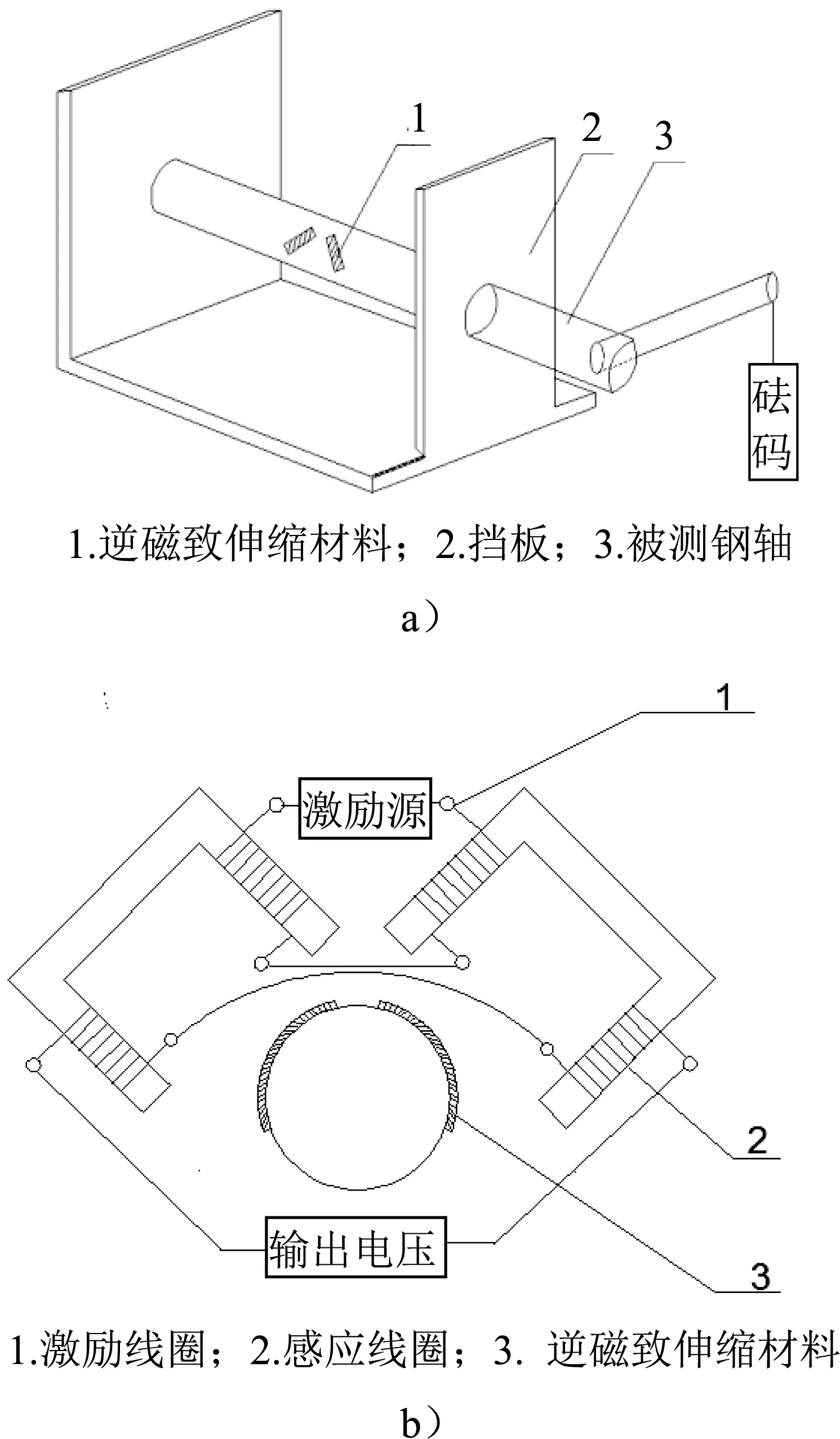

2.4.1 试验台架

逆磁致伸缩扭矩传感器的静态试验台架如图12所示。测试轴的左端固定在左挡板上,由右挡板的滚动轴承支撑,右端悬挂砝码,产生静态扭矩。由于应力在轴上沿45°传递,故与轴线成45°夹角的2块逆磁致伸缩材料对称粘贴在轴上,将2激励线圈与感应线圈分别进行串联,输入激励与输出电压。逆磁致伸缩材料为铁基非晶材料,激励信号由信号发生器提供;N1=40,N2=30,测试轴直径为45mm;逆磁致伸缩材料尺寸为60mm×30mm,U型磁芯的长宽高分别为52mm×26mm×65mm,柱脚长度为16mm。试验台中的逆磁致伸缩材料特性如表1所示。

图12 静态试验台架示意

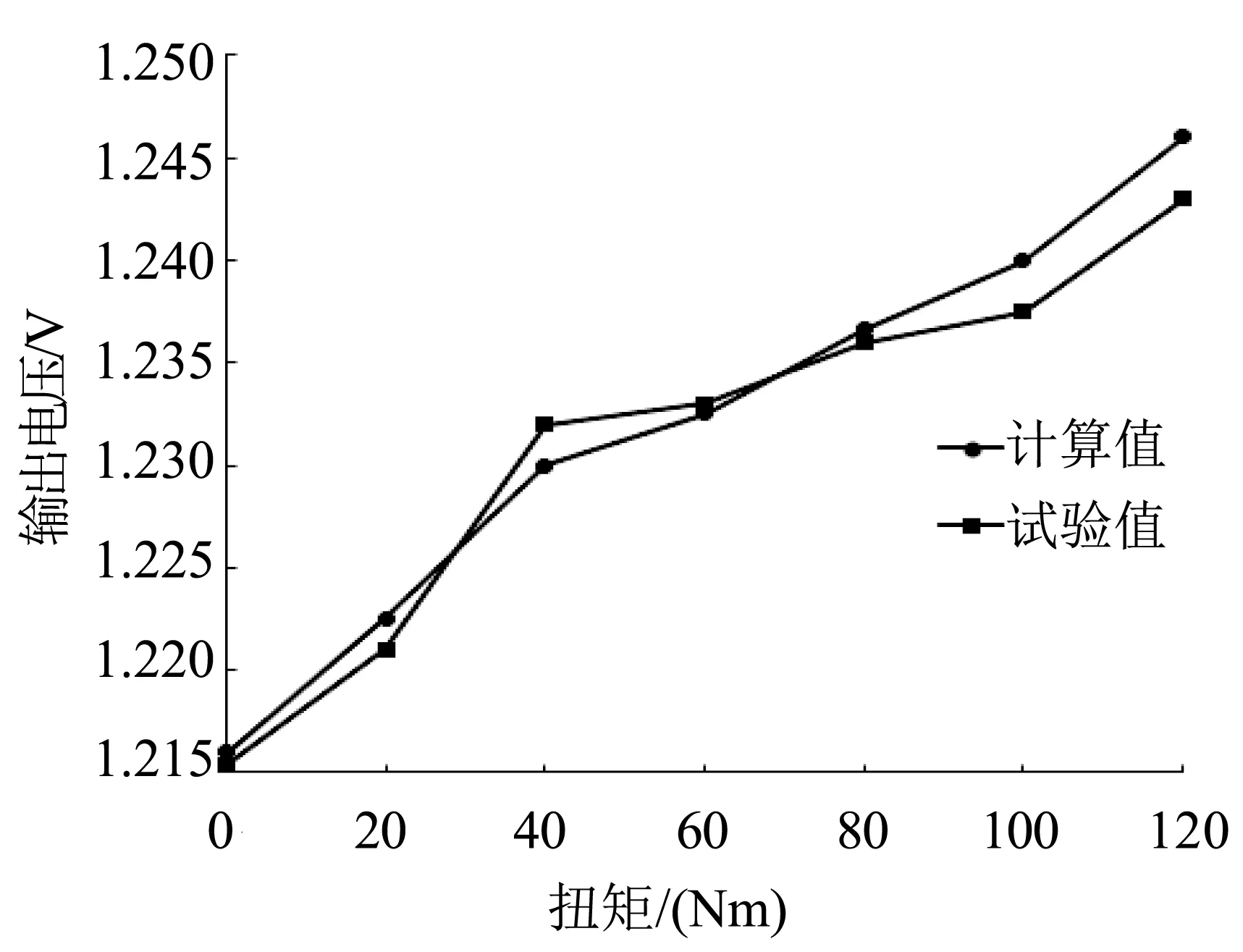

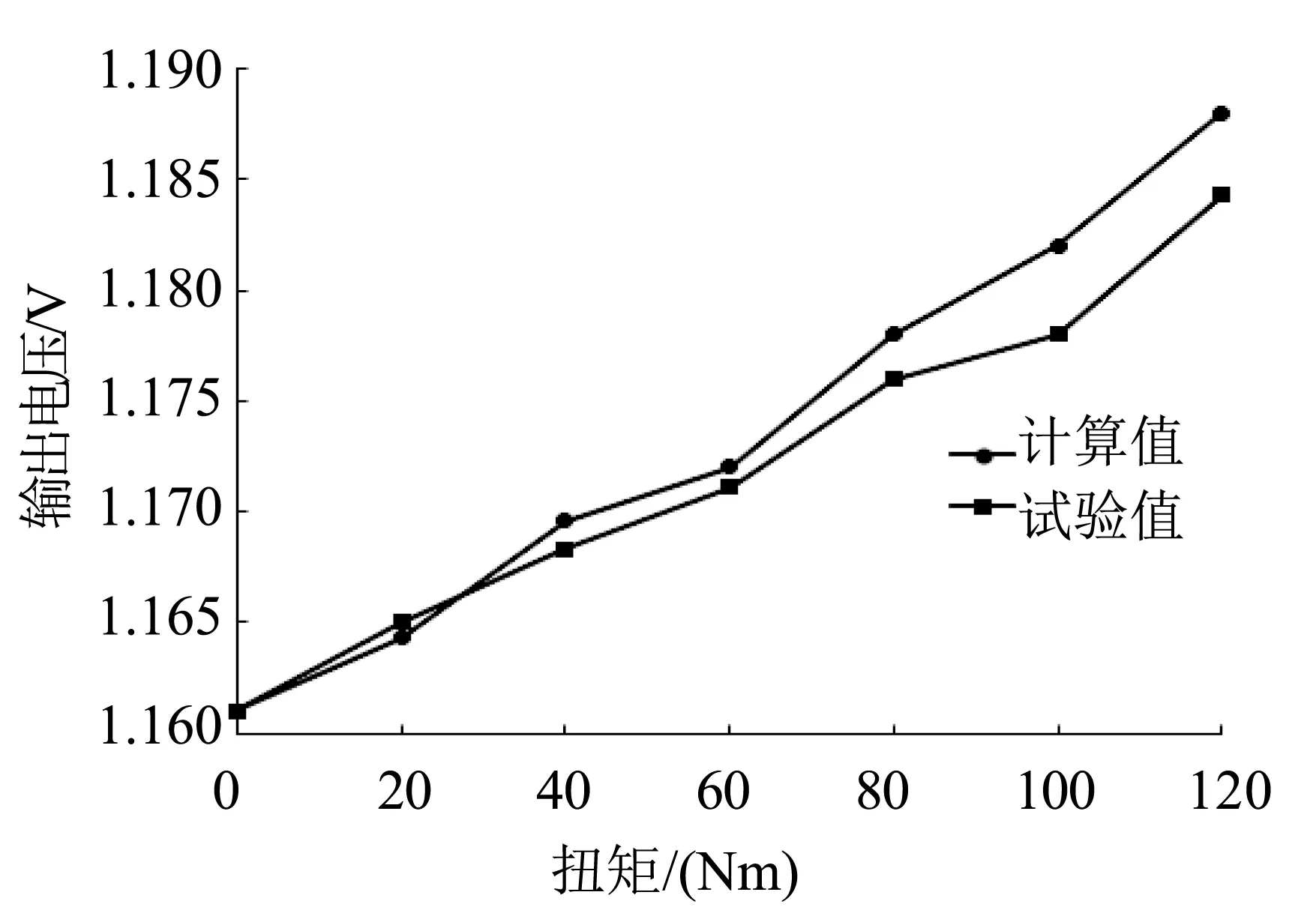

2.4.2 验证结果分析

静态扭矩试验的激励频率为60kHz,激励电压为5V, N1∶N2=40∶30。 取试验值的 1/2 与仿真结果进行比较,如图13~14所示。可以看出,仿真计算能较好地反映出传感器输出特性的变化趋势,两者的误差在5%范围内。随着扭矩与磁隙的增加,相对误差逐渐增大,这一方面是由于模型没有考虑实际传感器中硅钢存在的磁滞现象与材料的集肤效应[7],另一方面在于实际逆磁致伸缩材料磁导率随应力的变化规律只在0~30 MPa区域内基本满足线性关系,当应力超出线性范围后,相对误差逐渐增大[8]。

图13 0.1mm磁隙下计算值与试验值对比

图14 0.2mm磁隙下计算值与试验值对比

3 动态试验

由于逆磁致伸缩材料存在磁滞效应,所以需要考虑传感器的频响特性,即转速的影响,故进行动态试验。

3.1 试验台架

扭矩动态试验台架主要由柴油机、连轴器、传动轴、轴承、电力测功机和台架测控系统组成,如图15所示。为了与传统的应变法扭矩测试进行对比,在传动轴上同时布置了应变式扭矩测试系统和自主设计的逆磁致伸缩扭矩传感器。其中,以测控系统上扭矩传感器的测试结果作为自主设计的逆磁致伸缩扭矩传感器测试结果的基准值。无线应变式扭矩测试系统选用北京必创公司生产的SG402型节点和基于802.15.4通信协议无线网关模块;采用120 Ω电阻应变片的全桥方式测量轴系扭矩。

图15 扭矩动态试验台架

3.2 试验方案

磁隙过大会造成信号失真,过小会存在传动轴与传感器碰撞的危险,通过测量传动轴的轴心轨迹后,确定如下试验方案。

(1)磁隙的影响:激励源采用5V、60kHz的正弦波,在1000r/min发动机转速条件下,分别测量0.8mm,1.0mm磁隙下传感器的输出特性。

(2)转速的影响:激励源采用5V、60kHz的正弦波,在300Nm、0.8mm的条件下,分别测量1000r/min, 1500r/min 和 1800r/min 发动机转速下传感器的输出特性。

3.3 试验结果及分析

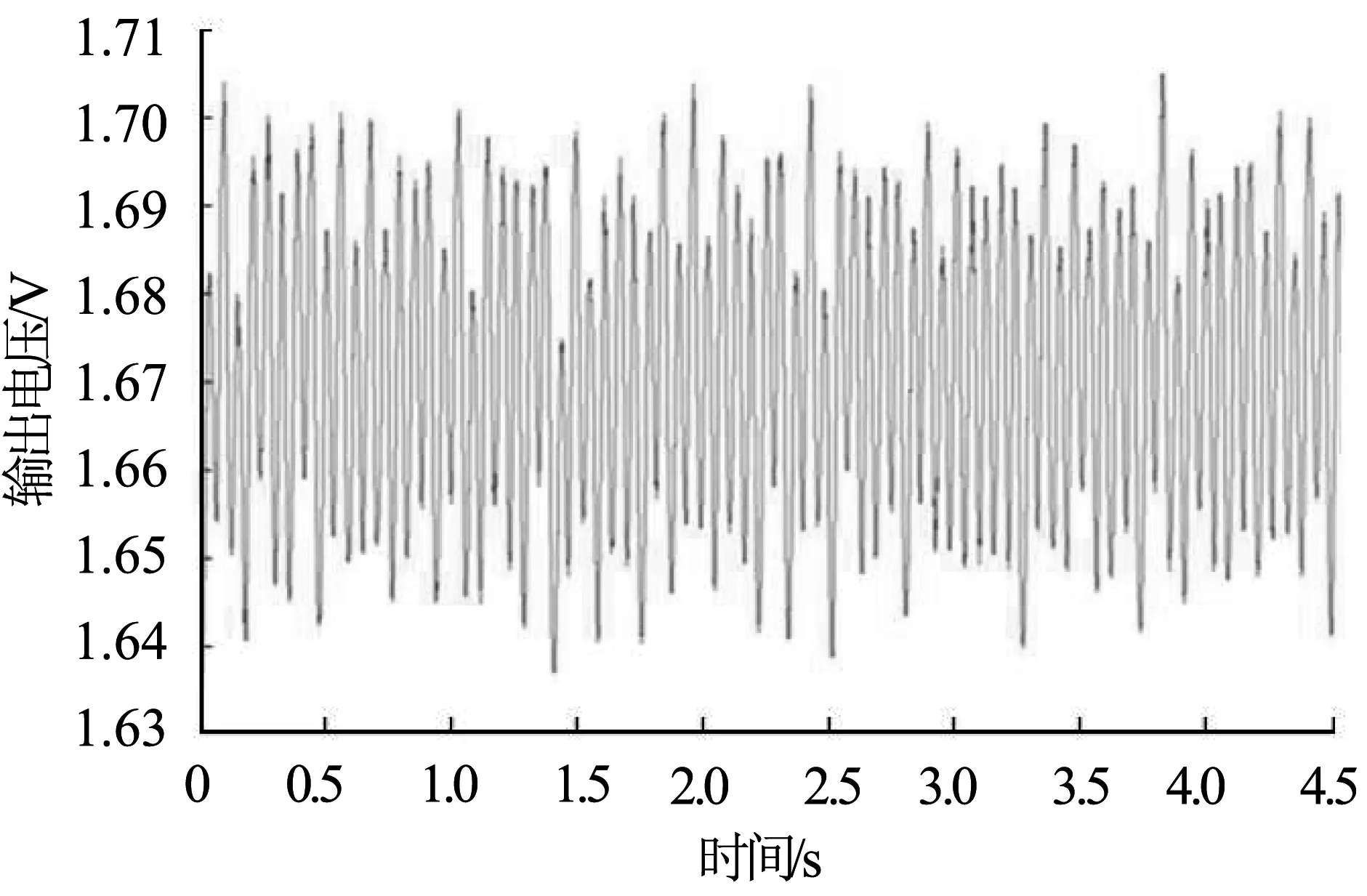

柴油机台架运行时,工作过程中的噪声和振动会对传感器的信号输出造成干扰。以磁隙0.8mm、转速1000r/min、扭矩 300Nm时的实测信号为例,其原始信号如图16所示。本文采用巴特沃夫滤波器对原始信号进行滤波。因传动轴的基频为17~30Hz,激励频率为60kHz,因此滤波参数设置为:截止频率120Hz、4阶低通滤波。滤波后的信号如图17所示,传感器的输出电压呈现周期性的变化且在均值附近上下波动。提取滤波后信号的均方值 (RMS值)作为传感器的特征值,并得到传感器的输出特性曲线[9]。

图16 传感器输出的原始信号

不同磁隙下传感器的输出特性如图18所示。可以看出,所设计的逆磁致伸缩扭矩传感器能较好地实现扭矩的动态测量。当磁隙从0.8mm增加到1.0mm时,传感器的灵敏度下降了40%。

图17 传感器输出的滤波信号

图18 1000r/min时不同磁隙下传感器输出特性

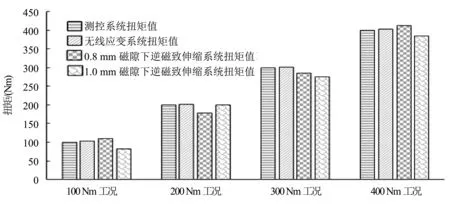

根据拟合后的灵敏度反算逆磁致伸缩扭矩传感器的扭矩值,与无线应变测试系统测试结果对比,如图19所示。其中测控系统自带传感器测试的扭矩值作为对比的基准。三者对比可以看出无线应变测试系统与测控系统的扭矩测量结果基本一致,而逆磁致伸缩扭矩传感器测出的扭矩值在基准值附近上下波动,最大相对误差为6.3%,基本上满足一般工程测试的要求。

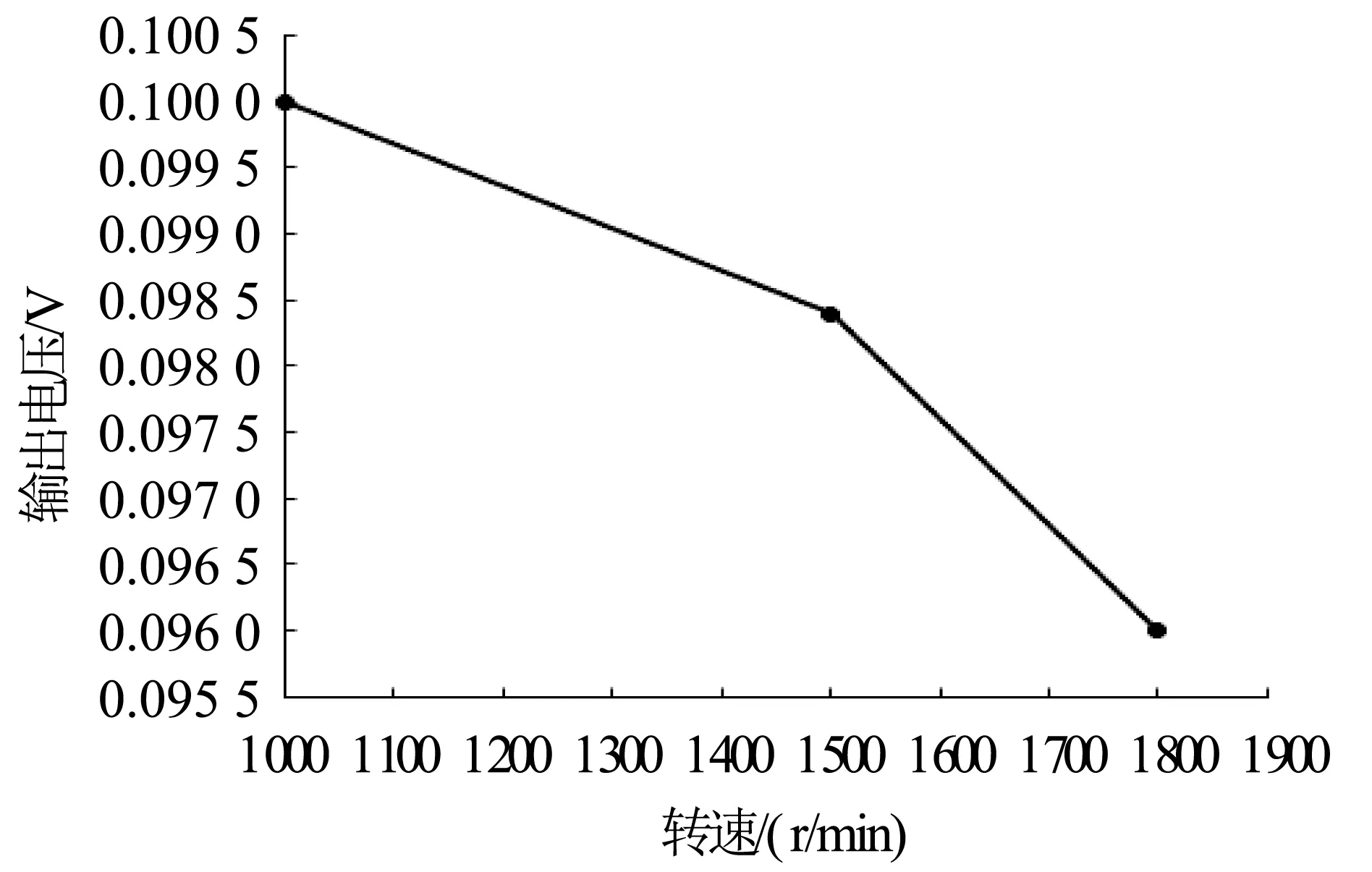

在相同扭矩和相同磁隙条件下,分析转速对传感器灵敏度的影响。图20为在磁隙为0.8mm、扭矩为300Nm条件下,传感器灵敏度随转速变化的情况。由图20可见,在相同扭矩和相同磁隙下,随着转速的增加,传感器的灵敏度逐渐下降,但下降的幅度较小。当转速从1000r/min增加到1800r/min时,传感器灵敏度仅下降了3%左右。灵敏度下降是因为随着转速的升高,逆磁致伸缩材料磁滞效应加剧,导致传感器的迟滞增大,因此所设计的逆磁致伸缩扭矩传感器更适合于测量低速柴油机的扭矩[10]。

图19 1000r/min时不同扭矩测试系统对比

图20 0.8mm磁隙、300Nm扭矩时,不同转速下传感器灵敏度变化曲线结果对比

4 结论

通过理论与试验研究,所开发的逆磁致伸缩扭矩传感器样机能较好地实现船舶轴系扭矩的实时非接触监测,尤其适用于低转速轴系。由于试验条件限制,本试验采用硅钢以及铁基非晶材料作为敏感材料,后期可选用磁导率以及逆磁致伸缩系数更大的材料以提高传感器的灵敏度。